Hallo!

Der 17. Februar ist "ein Herz für Stoffel"-Tag. Der Weg dahin erforderte allerdings ein wenig Vorarbeit.

Die ISDN-Nutzer sollten sich 'mal wieder ducken und pfeilschnell die <ESC>-Taste oben links drücken, denn jetzt kommt's gleich knüppelhart.

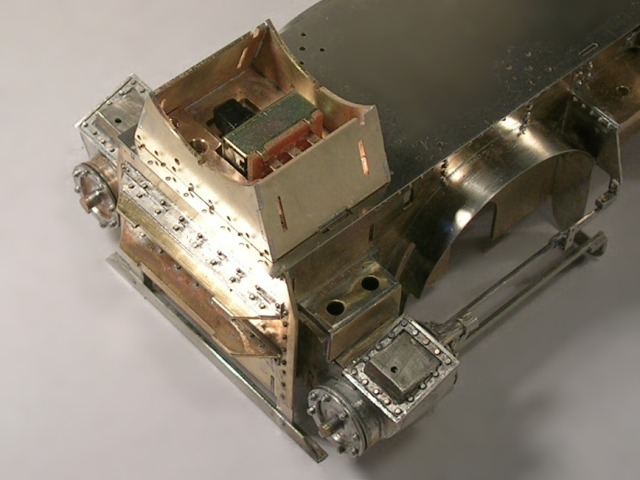

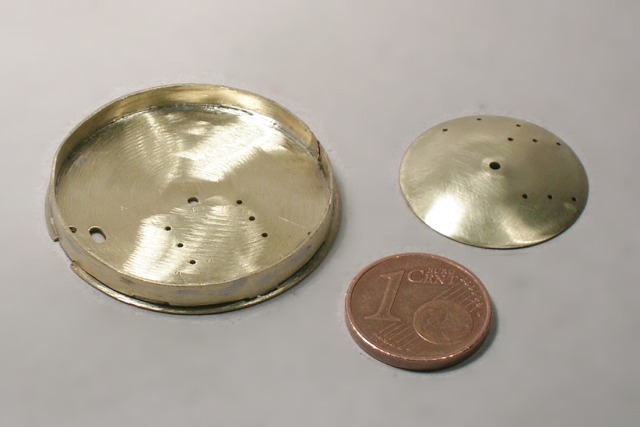

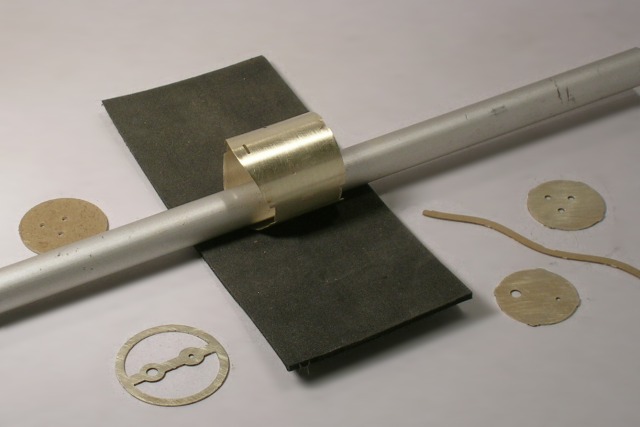

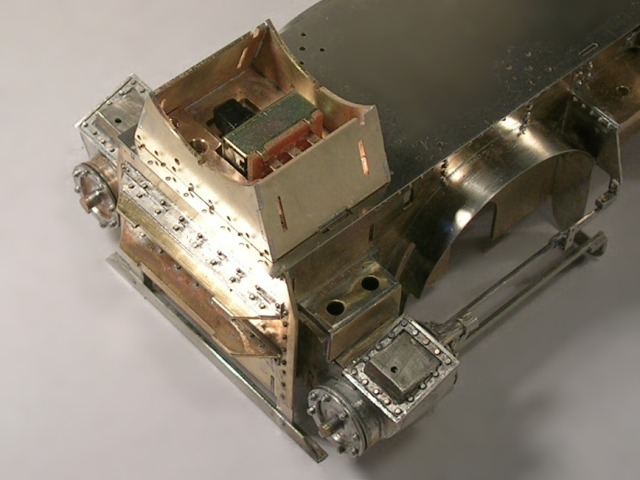

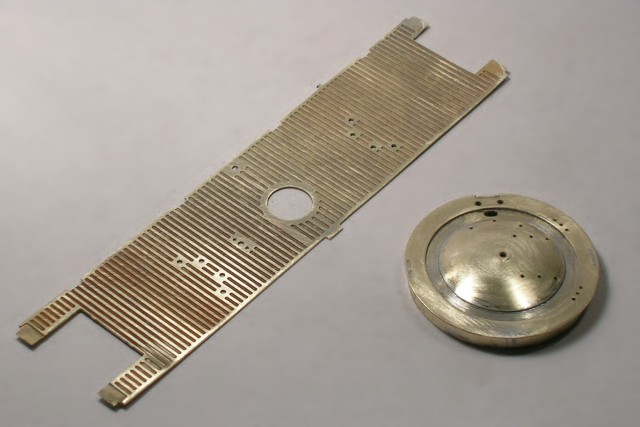

Hier haben wir erst einmal ein bunt durcheinander gewürfeltes "Rateschmal" diverser Ätzteile (0,4mm Messing) und Wasserstrahlteile (0,8mm Messing).

Als Biege- und Roll-Vergleichsobjekte habe ich mir drei Teile meiner kleiner Lok ausgesucht, weil Stoffel mir unlängst die Ehre erwies, mich wegen der Rollfrage anzurufen

. Also musste ich's auch gleich genau wissen. Klappt's oder klappt's nicht? Fall 1 und 2 gehören zusammen, nämlich die Rauchkammer und deren Abdeckung samt Tür, denn die muss aus Wartungsgründen steckbar bleiben.

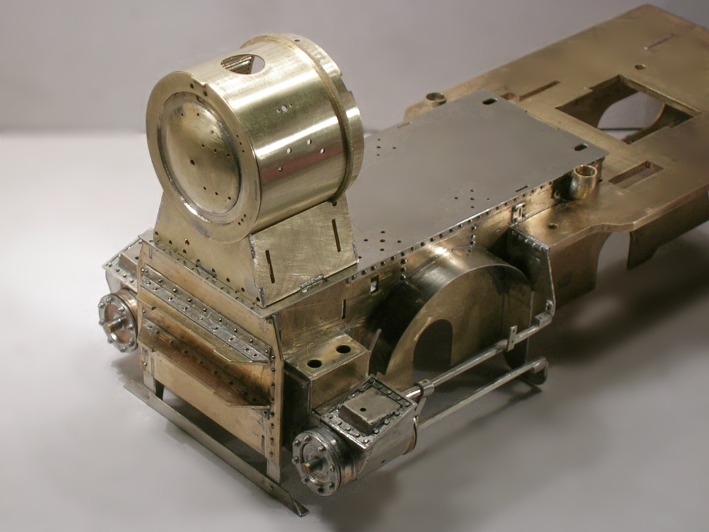

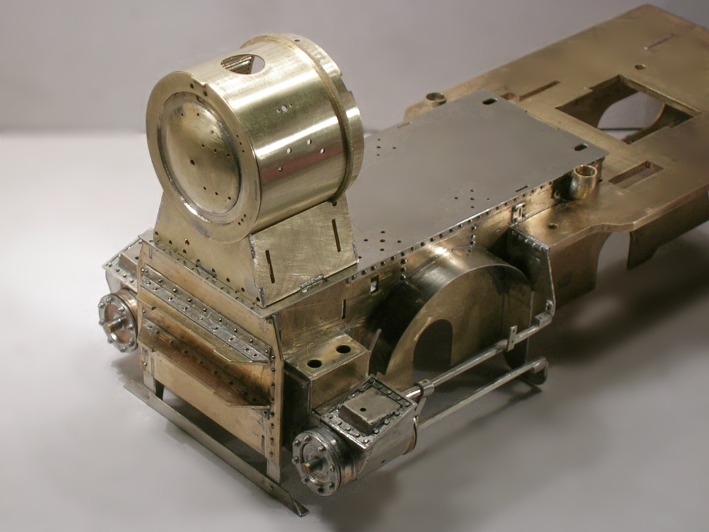

Bevor die gebaut werden konnte, musste aber zunächst einmal der Rohbau der Rauchkammer- bzw. Kesselstütze her. Der besteht aus 0,8mm-Wasserstrahlteilen.

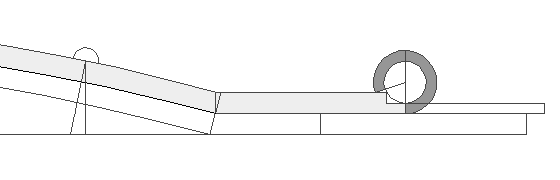

Der eingelegte Schiebeschalter ist für den Rauchgenerator, der Schieber wird später über einen gekröpften 1mm-Draht bewegt werden. Außerdem ist das Teil für die Montage wichtig. Im Bild ist das nicht zu sehen, aber außen an der 2mm-Ms-Platte sind zwei M3-Gewinde für Bundschrauben, die den Kessel samt Rauchkammer vorne mit dem Rahmen verbinden. Das sichtbare Loch ist einer von zwei Durchbrüchen für elektrische Verbindungen (Litzen).

Da das Steckteil vorne an der Rauchkammer eine Vorbedingung für den richtigen Zusammenbau deren Mantels ist, ging's damit los.

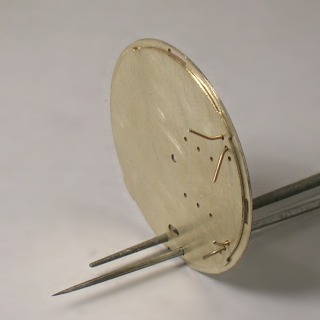

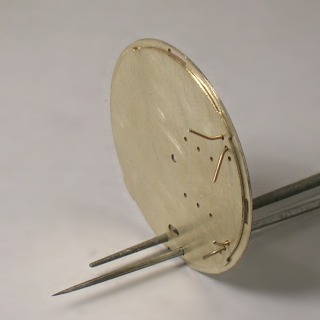

Die "Splinte", die Reibahle und die Rundfeile halten die zwei Schichten Pi mal Daumen in Form.

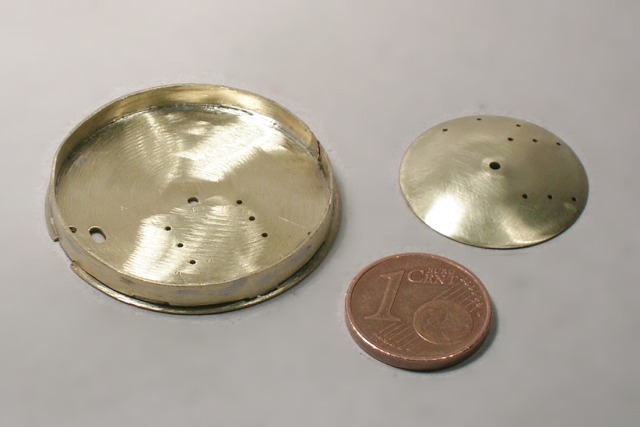

Wo ich gerade so schön am Basteln war, dachte ich als fauler Hund gleich darüber nach, wie ich möglichst einfach die Rauchkammertür-Imitation mit einer Wölbung von 1,5mm lichter Höhe versehen könnte. Statt anderthalb Stunden Werkzeuge zu bauen, habe ich fünf Minuten überlegt und schließlich eine geeignete 19mm-Nuss, einen passenden, harten O-Ring, ein 8mm-Sperrholzrestchen und einen 300g-Hammer gefunden

.

Im Verlauf der sechsten Minute sah ich dies:

...was umgedreht so aussah:

Fein, dass die Nuss am Rand innen gleich konkav ist, das spart doch viel Arbeit. Ein paar Minuten Schleifpapier-Einsatz rundeten die Tür so ab, dass auch die Lichtbrechung keine Kanten mehr verriet.

Etwas kniffliger wurde es schon beim Einlöten des Rings für die Steckverbindung. Da ist allerlei schief gegangen, aber letztendlich saß er doch mehr oder minder, wie er soll.

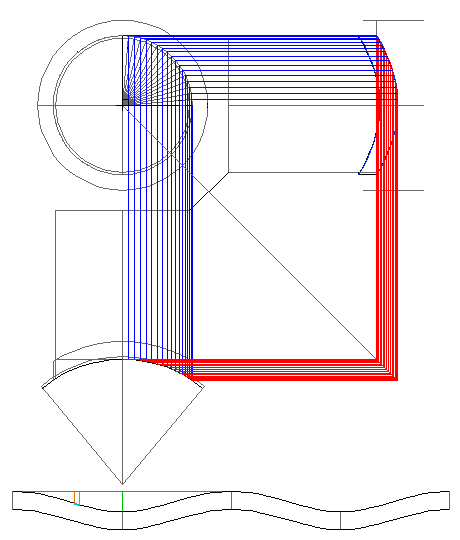

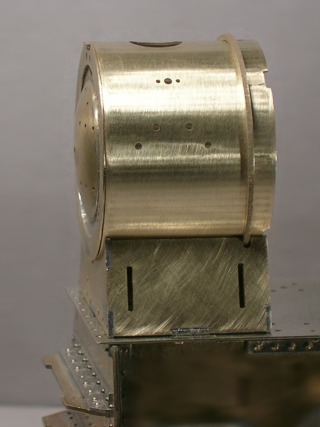

Hier komme ich zum ersten Mal zu Stoffels Fragen. Dieser Ring (ohne Nuten) war eindeutig zu lang, und zwar etwa um 0,3mm. Berechnet war er auf die Mittellinie. Die Überlappungsstelle ist im folgenden Foto rechts oben. Zum Glück genügte es, die Überlappungsteile um etwa dieses Maß zu kürzen. Also: Ohne Nut ergibt sich mehr Dehnung als Stauchung, also eine Längung des Materials - zumindest bei so kurzen Teilen.

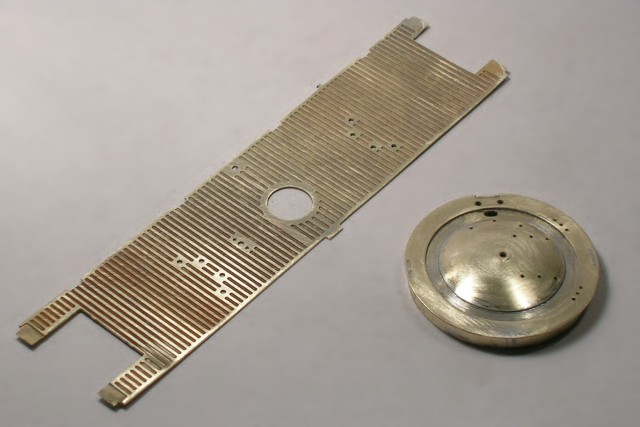

Nun wurde es spannender. Die zu rollenden oder biegenden Bleche waren natürlich zuvor ausgeglüht worden. Hier reden wir über 0,4mm-Messing. Der Rauchkammer-Mantel ist das Testteil mit Nuten. Die sind 0,5mm breit und haben ein (theoretisch!) erhabenes Zwischenstück von 0,7mm. Was die seitliche Anätzung daraus macht, ist eine Frage des Frühstücks, des Wetters und der Schuhgröße des Galvano-Technikers

.

Ach so - auf diesem Bild ist die Möchtegern-Rauchkammertür schon aufgelötet. Dank der vorgeätzten Bohrungen ist die Zentrierung mit Stiften kein großes Thema.

Als halbwegs passender Kern fand sich ein Filmdöschen. Das wurde so lange mit Malerkrepp umwickelt, bis der halbwegs passende Durchmesser erreicht war. Krepp und Dose haben eine gewisse Flexibilität, was hier ganz gut ist. Den vorgebogenen Mantel (das habe ich mit meinen scheppen Pfoten gemacht) habe ich mit einer Schlauchschelle auf die Dose gespannt. Hier wurde also nichts gerollt, nur von Hand verformt.

Die Schelle war aber ein blöder Fehler, denn sie hat innen scharfe Kanten, und die haben mir bums ein paar Nuten nach innen gedrückt

. Es wäre natürlich richtig gewesen, zumindest einen Streifen 0,5mm-Polystyrol unter die Schelle oder zumindest deren Schraubstück zu klemmen.

Da ich der große Lötkolben-Künstler bin, habe ich es nicht nur geschafft, den Rauchkammer-Mantel trotz Durchbruch für den Schalter

auf der Filmdose zu verlöten, sondern das Ganze auch zu trennen - also den Mantel, den gestrahlten, äußeren Formring und den Einschub vorne (und die leicht deformierte Filmdose

).

Zurück zu dem, was Stoffel interessiert.

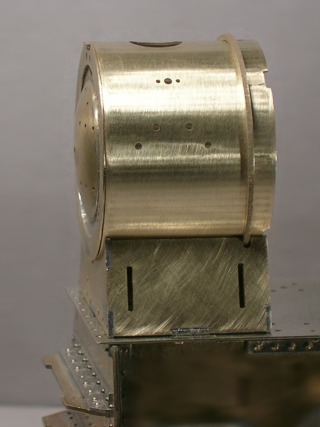

Mit Nuten bleiben nach der Formung außen Spuren zurück. Hier bin ich schon ein wenig mit Schleifpapier drübergerutscht, aber sie sind noch deutlich sichtbar. Das Ergebnis kann dennoch überzeugen. Und die Länge stimmte auch (fast genau, die Abweichung war < 0,2mm).

Diese ungeschönte Aufnahme zeigt das Manko noch deutlicher - ohne Schleif-Fleiss kein Preis:

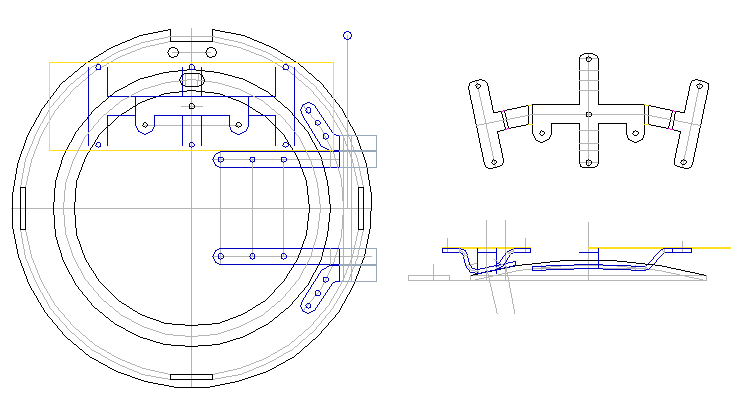

Jetzt wisst Ihr auch, warum ich erst die Kessel-Stütze "rohbauen" wollte. Nämlich, damit ich diesen Schnappschuss von der Werkbank machen kann:

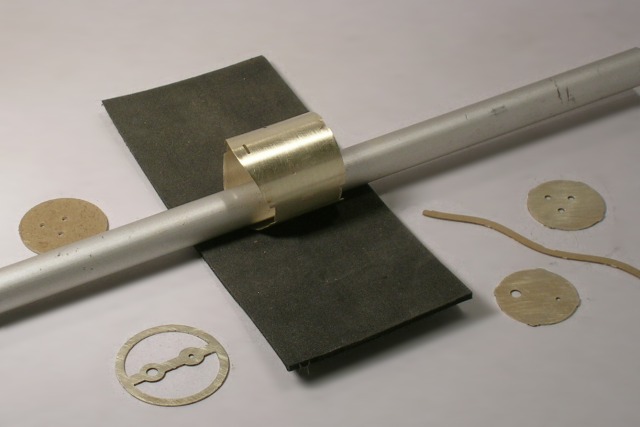

Der dritte Versuch ging leider partiell daneben. In vollem Wagemut wollte ich noch den Dampfdom montieren. Mantel

wirklich gerollt, Ms 0,4mm auf 0,2mm tief geätzt, Einlegeböden und ein äußerer Ring. Das Rollen hat super geklappt. Der Dom-Mantel hat eine fette Überlappung, damit es auch über das Ende hinaus rollt.

Diese Überstände müssen nach dem Rollen auf Moosgummi abgesägt und die Kanten verfeilt werden (oben: erledigt, unten: in Arbeit).

Leider stellte sich an diesem Punkt heraus, dass ich da irgendwo einen Fehler gemacht habe. Bevor ich weiter poste, muss ich den erst erforschen

.

Verbogene Grüße,

Längenänderung