Ein überzeugendes Argument ist natürlich, dass man in Wageninnenräumen eher "feines" Holz verwendet und eine gelaserte Struktur zu grob wäre. Damals hat man mit Klarlack ja extra eine glatte Oberfläche erzeugen wollen!

Ich bin auf Deine Experimente gespannt!

Berliner Hochbahnwagen (alte Bauart) in 1:22,5

Moderator: fido

- Berliner96

- Beiträge: 9

- Registriert: Mo 20. Okt 2025, 18:16

- Wohnort: Berlin

Re: Berliner Hochbahnwagen (alte Bauart) in 1:22,5

Ich hoffe, dass alle mitlesenden Buntbahner die Feiertage gut überstanden haben und einen guten Start in ein hoffentlich erfolgreiches neues Jahr hatten!

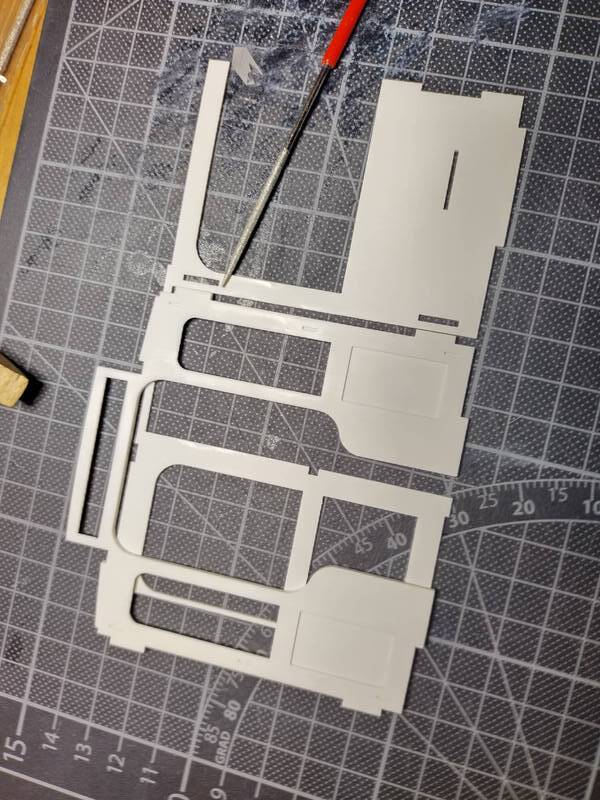

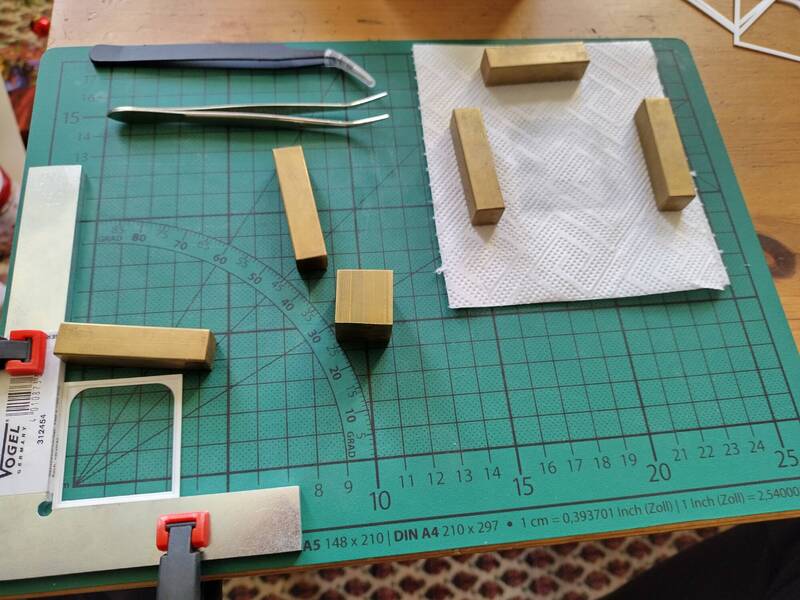

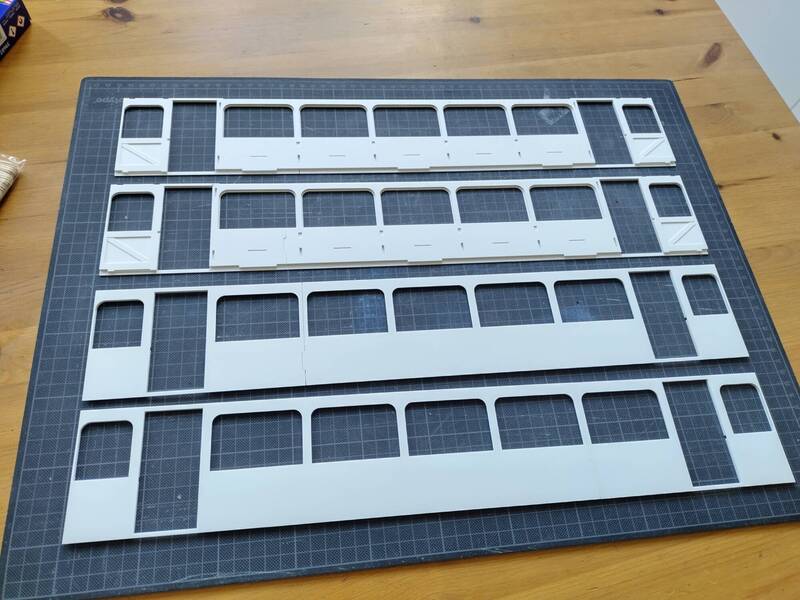

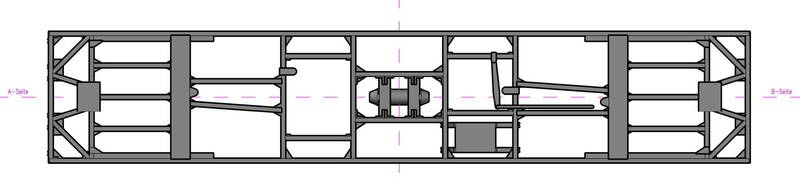

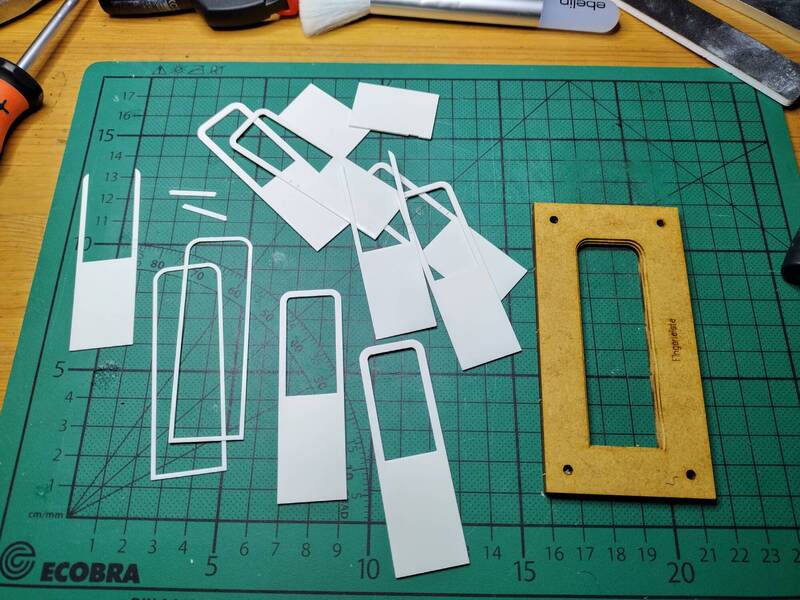

Zwischenzeitlich ging es hier wieder etwas voran: Ein Weihnachtswunder hat bei mir dafür gesorgt, dass endlich alle 374 Laserteile (pro Wagen) von ihren Stegen befreit wurden (juhu). Außerdem habe ich mich in der Zwischenzeit an die Seitenwände gewagt. Diese bestehen jeweils aus 25 Einzelteilen …

IMG_20251219_140055_HDR (Berliner96)

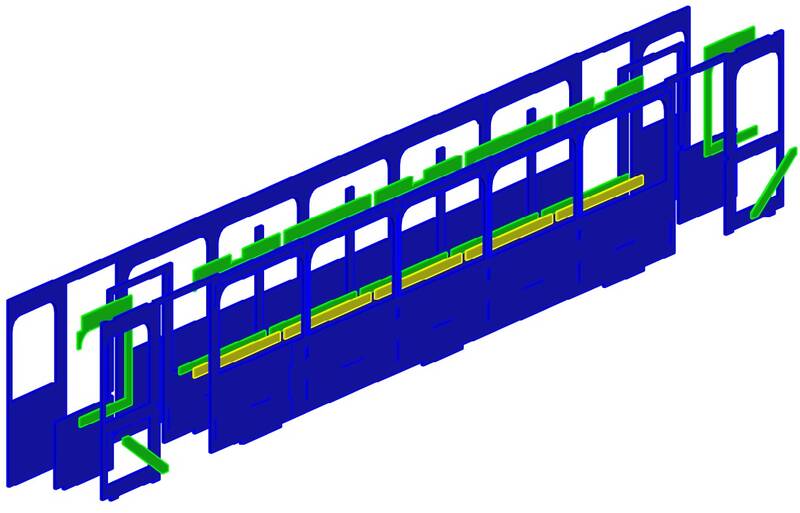

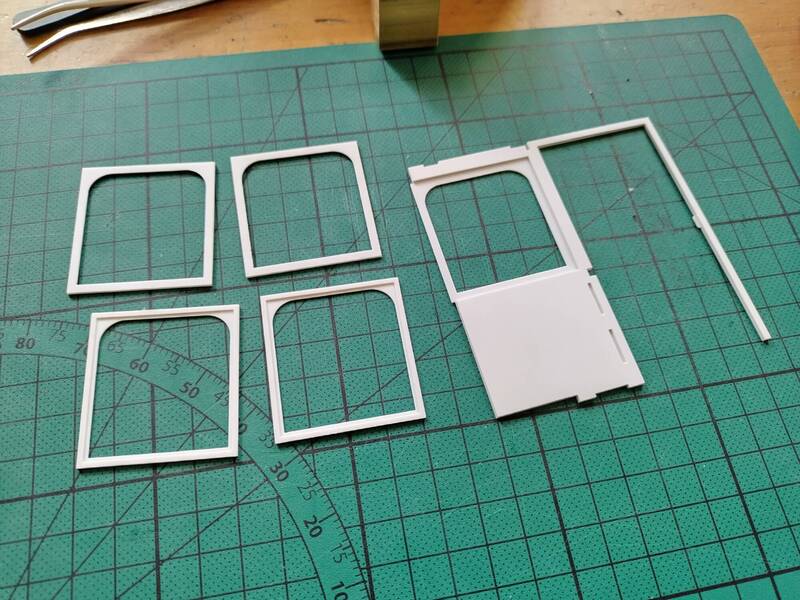

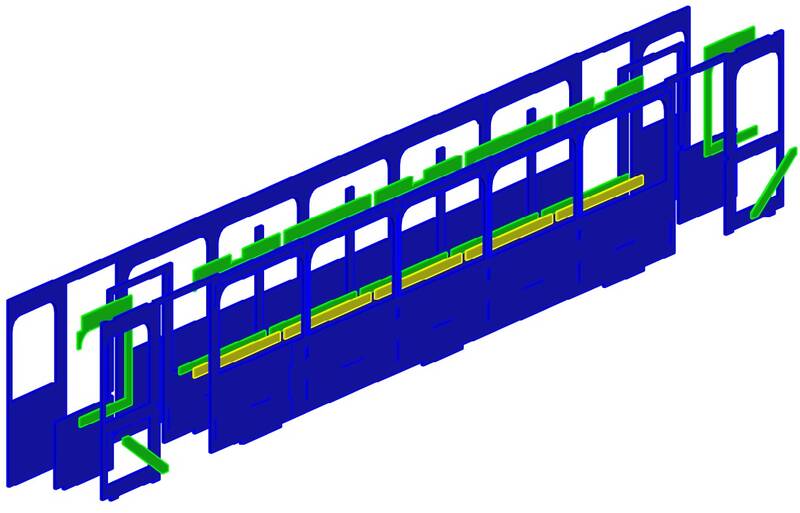

… die wie in dieser etwas dilettantischen Explosionszeichnung dargestellt, zusammengesetzt werden.

Die Innenseiten der Innenwände werden zwischen den Türen von den Rücklehnen der Sitzbänke verdeckt; im CAD konnte man hingegen (beim vom-Innen-nach-Außen-Gucken) durch die Fenster in den Türtaschenwänden ziemlich gut auf deren Innenflächen sehen. Deswegen war es mir wichtig hier zumindest ansatzweise die vermeintliche Konstruktion des Wagenkastens anzudeuten.

Die Fensterscheiben lassen sich von oben einschieben. Obwohl die Hauptschichtung aus 3x 1,0 mm besteht, wurden dafür durch Aufdoppeln mit 0,5 mm ABS bzw. ASA-Band kleine schmalere Taschen an den Ober- und Unterseiten der Fenster erstellt. Trotzdem sind die Fenster auf der Innen- größer als auf der Außenseite: Hier werden später noch Fensterrahmen eingesetzt, die auch die seitliche Führung der Fenster übernehmen.

Screenshot_251230 (Berliner96)

Bislang bin ich, was Konstruktionsfehler angeht, zum Glück ganz glimpflich davon gekommen. An der Schnittstelle Windfang – Seitenwand ist es dann aber passiert.

Der obere Zapfen des Windfangs sitzt 0,9 mm zu weit oben (siehe Feilenspitze).

Der obere Zapfen des Windfangs sitzt 0,9 mm zu weit oben (siehe Feilenspitze).

IMG_20251214_161700_HDR (Berliner96)

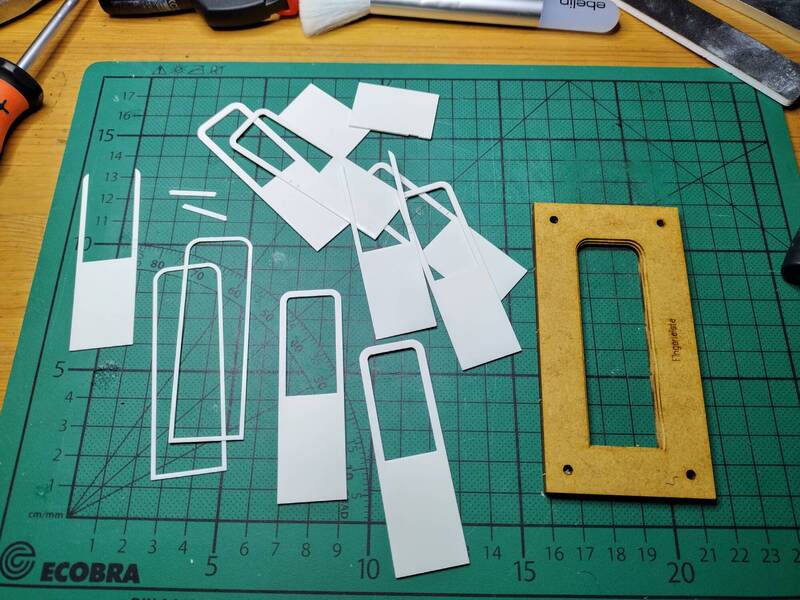

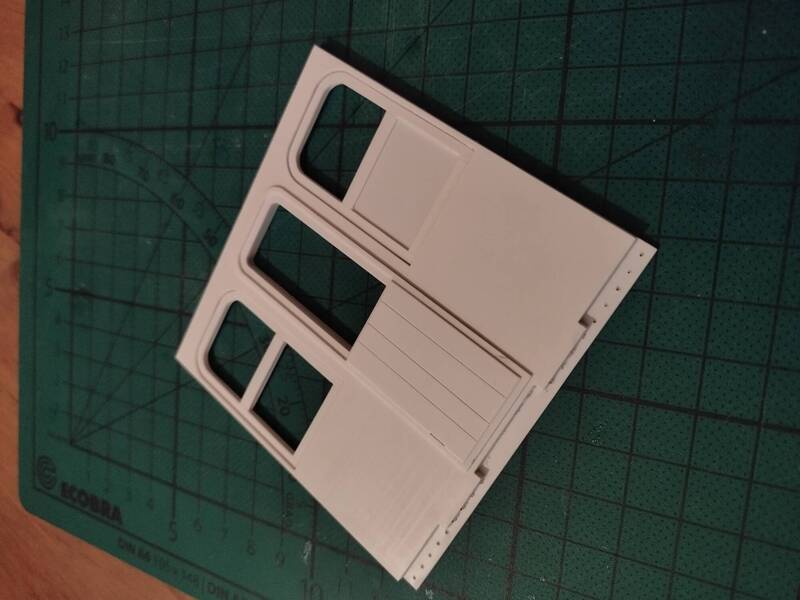

Zusammengeklebt wurden die Bauteile wieder in einer MDF-Lehre. – und fertig:

IMG_20251230_120705_HDR (Berliner96)

Analog zur Bodenplatte musste auch die Seitenwände gestoßen werden, weil der Kasten knapp 53,3 cm lang ist. Weil die äußere Schicht ansonsten keine Rückenstütze hätte, musste der Stoß hier abweichend zu den anderen beiden Schichten zwischen zwei Fenstern liegen. Die Naht habe ich später mit Revell Plasto verspachtelt.

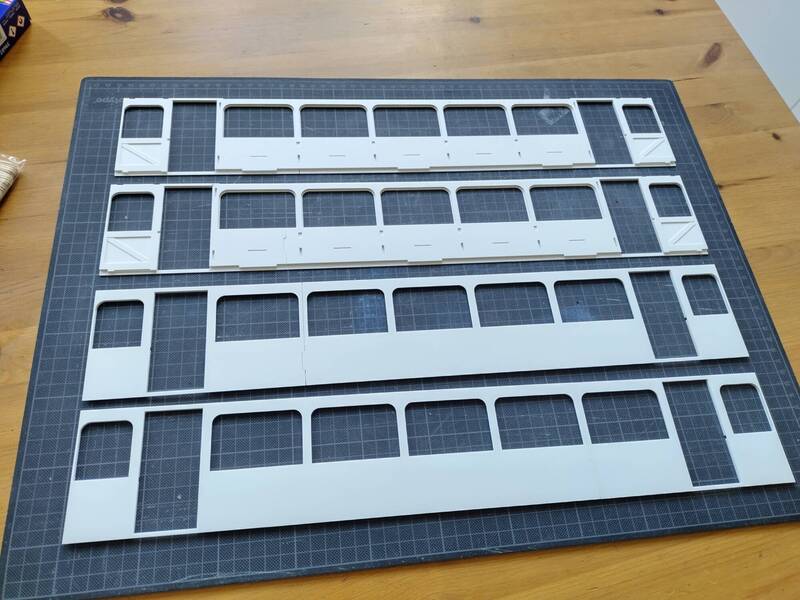

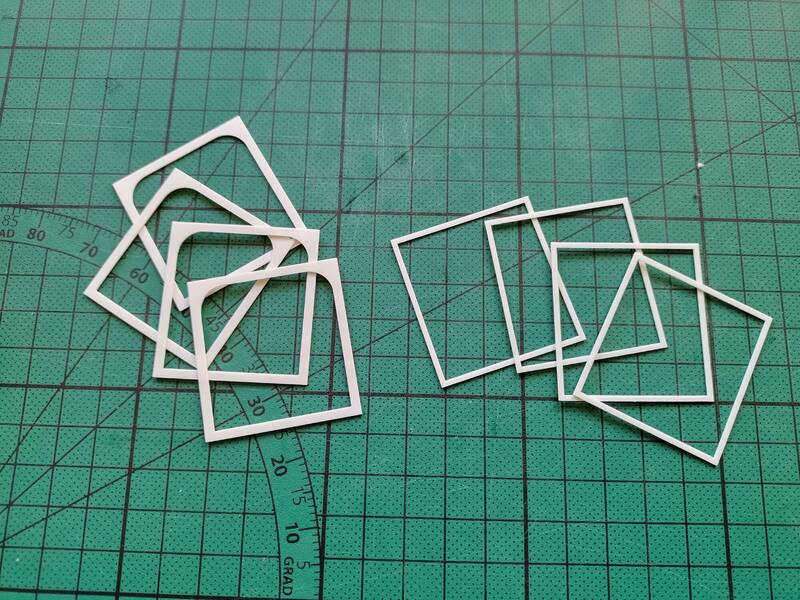

Wie beschrieben lassen sich die Scheiben in allen Außenwänden von oben einschieben; in den Windfängen lassen sie sich einklipsen. Wegen der insgesamt diffizilen Konstruktion der nur 1,5 mm starken Türtaschenwände funktionierte hier leider keine der beiden Varianten. Stattdessen musste der Fensterrahmen als „echter“ Rahmen aus 2x 0,5 mm ABS aufgebaut werden, in den später die Scheibe eingelegt und der erst zum Schluss in die Türtaschenwand eingeklebt wird.

IMG_20251230_123526_HDR (Berliner96)

Der Rahmenaufbau (rechts) misst eine Breite von nur 1,5 mm. Ich bin echt beeindruckt, was sich mit ABS realisieren lässt. Nicht nur, dass diese Breite (mit Schnitt- und Schleifzugabe 1,7 mm) nicht verschmilzt, auch grobmotorische Ausrutscher beim Abfeilen der Stege haben zu keinen Deformationen geführt.

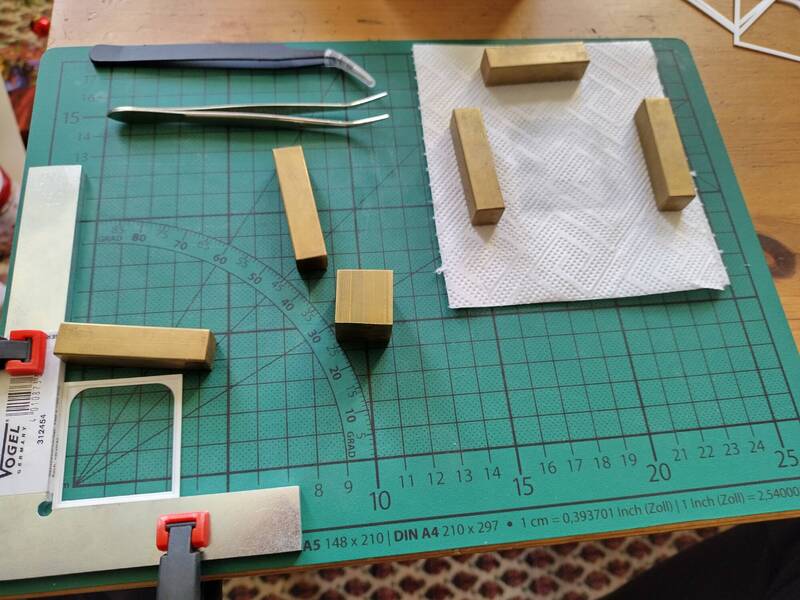

Um bei so feinen Bauteilen zu verhindern, dass der Kleber beim Zusammendrücken überall herausquillt, habe ich mit dem Prinzip „Briefmarkenanfeuchter“ gearbeitet und den Klebstoff nur indirekt auf das Bauteil aufgetragen.

IMG_20251230_133702_HDR (Berliner96)

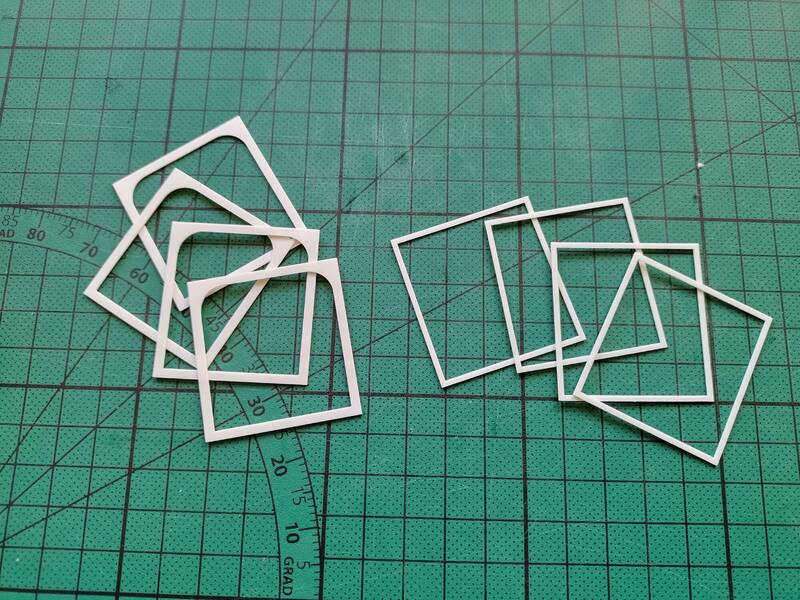

Später werden die Rahmen in eine entsprechende Aussparung der Türtaschenwand eingesetzt. Im Original dürften das hier mit Vorreibern gesicherte, am unteren Rand mit Scharnieren befestigte Fensterrahmen gewesen sein.

IMG_20251230_134740_HDR (Berliner96)

Ups?! Müssten das nicht acht Fensterrahmen sein?! – Mist!

Soweit erstmal …

Berliner96

Zwischenzeitlich ging es hier wieder etwas voran: Ein Weihnachtswunder hat bei mir dafür gesorgt, dass endlich alle 374 Laserteile (pro Wagen) von ihren Stegen befreit wurden (juhu). Außerdem habe ich mich in der Zwischenzeit an die Seitenwände gewagt. Diese bestehen jeweils aus 25 Einzelteilen …

IMG_20251219_140055_HDR (Berliner96)

… die wie in dieser etwas dilettantischen Explosionszeichnung dargestellt, zusammengesetzt werden.

Die Innenseiten der Innenwände werden zwischen den Türen von den Rücklehnen der Sitzbänke verdeckt; im CAD konnte man hingegen (beim vom-Innen-nach-Außen-Gucken) durch die Fenster in den Türtaschenwänden ziemlich gut auf deren Innenflächen sehen. Deswegen war es mir wichtig hier zumindest ansatzweise die vermeintliche Konstruktion des Wagenkastens anzudeuten.

Die Fensterscheiben lassen sich von oben einschieben. Obwohl die Hauptschichtung aus 3x 1,0 mm besteht, wurden dafür durch Aufdoppeln mit 0,5 mm ABS bzw. ASA-Band kleine schmalere Taschen an den Ober- und Unterseiten der Fenster erstellt. Trotzdem sind die Fenster auf der Innen- größer als auf der Außenseite: Hier werden später noch Fensterrahmen eingesetzt, die auch die seitliche Führung der Fenster übernehmen.

Screenshot_251230 (Berliner96)

Bislang bin ich, was Konstruktionsfehler angeht, zum Glück ganz glimpflich davon gekommen. An der Schnittstelle Windfang – Seitenwand ist es dann aber passiert.

IMG_20251214_161700_HDR (Berliner96)

Zusammengeklebt wurden die Bauteile wieder in einer MDF-Lehre. – und fertig:

IMG_20251230_120705_HDR (Berliner96)

Analog zur Bodenplatte musste auch die Seitenwände gestoßen werden, weil der Kasten knapp 53,3 cm lang ist. Weil die äußere Schicht ansonsten keine Rückenstütze hätte, musste der Stoß hier abweichend zu den anderen beiden Schichten zwischen zwei Fenstern liegen. Die Naht habe ich später mit Revell Plasto verspachtelt.

Wie beschrieben lassen sich die Scheiben in allen Außenwänden von oben einschieben; in den Windfängen lassen sie sich einklipsen. Wegen der insgesamt diffizilen Konstruktion der nur 1,5 mm starken Türtaschenwände funktionierte hier leider keine der beiden Varianten. Stattdessen musste der Fensterrahmen als „echter“ Rahmen aus 2x 0,5 mm ABS aufgebaut werden, in den später die Scheibe eingelegt und der erst zum Schluss in die Türtaschenwand eingeklebt wird.

IMG_20251230_123526_HDR (Berliner96)

Der Rahmenaufbau (rechts) misst eine Breite von nur 1,5 mm. Ich bin echt beeindruckt, was sich mit ABS realisieren lässt. Nicht nur, dass diese Breite (mit Schnitt- und Schleifzugabe 1,7 mm) nicht verschmilzt, auch grobmotorische Ausrutscher beim Abfeilen der Stege haben zu keinen Deformationen geführt.

Um bei so feinen Bauteilen zu verhindern, dass der Kleber beim Zusammendrücken überall herausquillt, habe ich mit dem Prinzip „Briefmarkenanfeuchter“ gearbeitet und den Klebstoff nur indirekt auf das Bauteil aufgetragen.

IMG_20251230_133702_HDR (Berliner96)

Später werden die Rahmen in eine entsprechende Aussparung der Türtaschenwand eingesetzt. Im Original dürften das hier mit Vorreibern gesicherte, am unteren Rand mit Scharnieren befestigte Fensterrahmen gewesen sein.

IMG_20251230_134740_HDR (Berliner96)

Ups?! Müssten das nicht acht Fensterrahmen sein?! – Mist!

Soweit erstmal …

Berliner96

- Berliner96

- Beiträge: 9

- Registriert: Mo 20. Okt 2025, 18:16

- Wohnort: Berlin

Re: Berliner Hochbahnwagen (alte Bauart) in 1:22,5

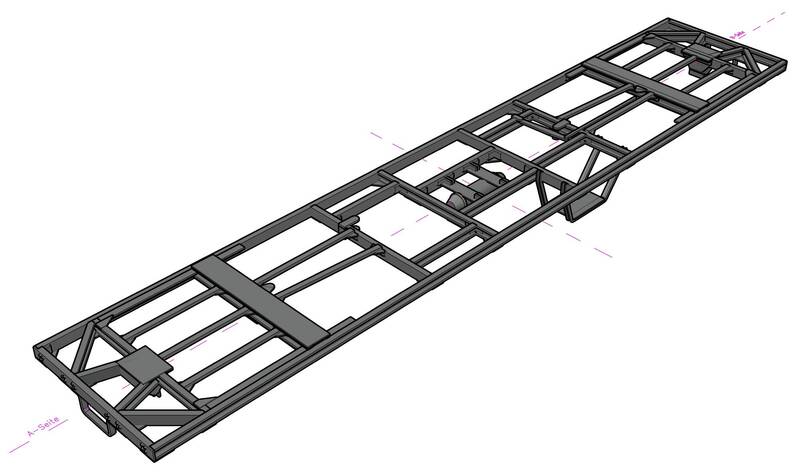

Mit fortschreitendem Zusammenbau des Wagenkastens mache ich mir mittlerweile auch detailliertere Überlegungen zum Rahmen des Fahrzeugs.

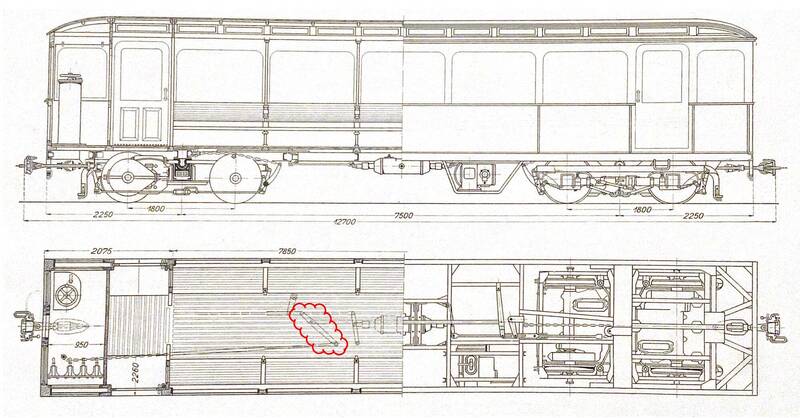

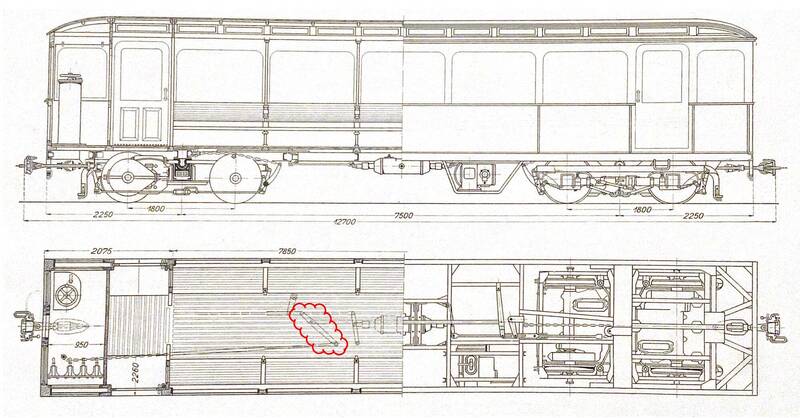

Anhand einer Übersichtszeichnung, die in einer seinerzeitigen Veröffentlichung (etwa in 1:100) abgedruckt wurde – und die sich, wenn auch nicht zum Herausmessen geeignet, als erstaunlich detailliert und schlüssig wenngleich nicht völlig widerspruchsfrei erwiesen hat – ließ sich die Konstruktion des Rahmens gut nachvollziehen.

260102_03 (Berliner96)

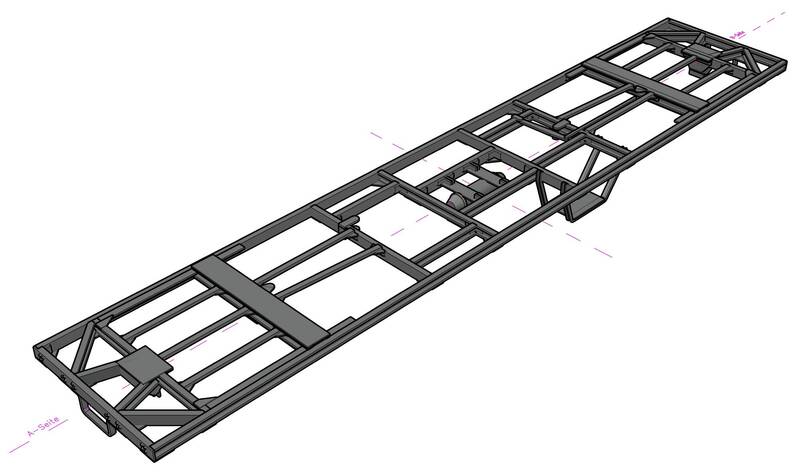

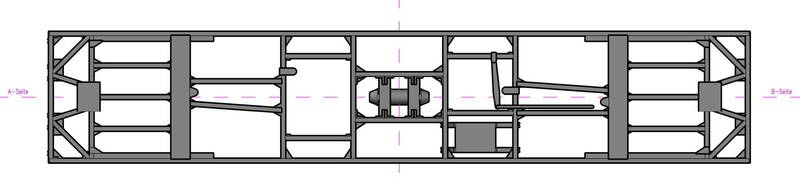

Bauzeittypisch ist das eine genietete Walzprofilkonstruktion, die ich großteils aus ASA-U-Profilen 3x6 mm zusammensetzen möchte. Der aktuelle Arbeitsstand sieht so aus:

260102_01 (Berliner96)

260102_02 (Berliner96)

Die Wagen waren mit einer Carpenter-Bremse und einer „straßenbahnähnlichen“ Handspindelbremse im Fahrerstand ausgestattet. Das Bremsgestänge ist in der obigen Skizze im Grunde ja auch sehr gut nachvollziehbar dargestellt

Was mir als Bauingenieur dabei aber partout nicht einleuchten will: Wie ist der in der obigen Skizze rot umringelte Hebel festgemacht? Das der u. U. zum Ausgleich keinen festen Drehpunkt hatte, leuchtet mir ja ein, aber in der Luft gehangen sein wird er ja wohl nicht?!

Wie ist das üblicherweise gelöst? Zugegebenermaßen bin ich mit meinem Latein hier etwas am Ende.

Über Hilfe zur Selbsthilfe wäre ich sehr dankbar!

Beste Grüße

Alexander

Anhand einer Übersichtszeichnung, die in einer seinerzeitigen Veröffentlichung (etwa in 1:100) abgedruckt wurde – und die sich, wenn auch nicht zum Herausmessen geeignet, als erstaunlich detailliert und schlüssig wenngleich nicht völlig widerspruchsfrei erwiesen hat – ließ sich die Konstruktion des Rahmens gut nachvollziehen.

260102_03 (Berliner96)

Bauzeittypisch ist das eine genietete Walzprofilkonstruktion, die ich großteils aus ASA-U-Profilen 3x6 mm zusammensetzen möchte. Der aktuelle Arbeitsstand sieht so aus:

260102_01 (Berliner96)

260102_02 (Berliner96)

Die Wagen waren mit einer Carpenter-Bremse und einer „straßenbahnähnlichen“ Handspindelbremse im Fahrerstand ausgestattet. Das Bremsgestänge ist in der obigen Skizze im Grunde ja auch sehr gut nachvollziehbar dargestellt

Was mir als Bauingenieur dabei aber partout nicht einleuchten will: Wie ist der in der obigen Skizze rot umringelte Hebel festgemacht? Das der u. U. zum Ausgleich keinen festen Drehpunkt hatte, leuchtet mir ja ein, aber in der Luft gehangen sein wird er ja wohl nicht?!

Wie ist das üblicherweise gelöst? Zugegebenermaßen bin ich mit meinem Latein hier etwas am Ende.

Über Hilfe zur Selbsthilfe wäre ich sehr dankbar!

Beste Grüße

Alexander

Re: Berliner Hochbahnwagen (alte Bauart) in 1:22,5

Hallo Alexander,

ich kenne diesen Bremsgestängeaufbau von meinen US-Schmalspurfahrzeugen.

Auf der Ausgangsseite des Bremszylinders ist ein sogenannter Live Lever montiert, der nur von dem Gestänge mit den entsprechenden Gabelköpfen (ich musste mir das doch gerade glatt übersetzen lassen, da ich nur clevis im Kopf hatte ) geführt wird.

) geführt wird.

Auf der anderen Seite des Bremszylinder gibt es den Dead Lever, der einseitig angeschlagen ist (am dead lever fulkrum).

Die Zeichnung entstammt der San Juan Car Co. Bauanleitung für ein 30' boxcar. Die Bauanleitung enthält kein Copyright und die Firma, die diese mal ursprünglich erstellt hat, existiert schon seit vielen Jahr nicht mehr (das Programm ist inzwischen zweimal weiterverkauft worden.)

ich kenne diesen Bremsgestängeaufbau von meinen US-Schmalspurfahrzeugen.

Auf der Ausgangsseite des Bremszylinders ist ein sogenannter Live Lever montiert, der nur von dem Gestänge mit den entsprechenden Gabelköpfen (ich musste mir das doch gerade glatt übersetzen lassen, da ich nur clevis im Kopf hatte

Auf der anderen Seite des Bremszylinder gibt es den Dead Lever, der einseitig angeschlagen ist (am dead lever fulkrum).

Die Zeichnung entstammt der San Juan Car Co. Bauanleitung für ein 30' boxcar. Die Bauanleitung enthält kein Copyright und die Firma, die diese mal ursprünglich erstellt hat, existiert schon seit vielen Jahr nicht mehr (das Programm ist inzwischen zweimal weiterverkauft worden.)

Gruß

Hubert the Goose

https://www.facebook.com/westoennerkleinbahn

https://www.facebook.com/AlbulaLandwaterRailway

Hubert the Goose

https://www.facebook.com/westoennerkleinbahn

https://www.facebook.com/AlbulaLandwaterRailway

- Berliner96

- Beiträge: 9

- Registriert: Mo 20. Okt 2025, 18:16

- Wohnort: Berlin

Re: Berliner Hochbahnwagen (alte Bauart) in 1:22,5

Hallo Hubert,

hallo zusammen,

danke für die Rückmeldung! ... mhm ... angesichts der Darstellung des Bremszylinders, seiner Anschlüsse und der vorhandenen Langlochungen gehe ich davon aus, dass hier an beiden Enden des Zylinders Kolben waren und die Kopplung lediglich die Kraft aus dem Anziehen der Handbremse übertragen hat. Eine nette Beschreibung der Funktionsweise der Carpenterbremse findet man übrigens > hier <.

... mhm ... angesichts der Darstellung des Bremszylinders, seiner Anschlüsse und der vorhandenen Langlochungen gehe ich davon aus, dass hier an beiden Enden des Zylinders Kolben waren und die Kopplung lediglich die Kraft aus dem Anziehen der Handbremse übertragen hat. Eine nette Beschreibung der Funktionsweise der Carpenterbremse findet man übrigens > hier <.

Ich gehe mittlerweile davon aus, dass der rot umringelte Hebel gleitend auf Lagerbalken gelegen hat, die zwischen den benachbarten Querträgern gespannt haben. Bei einem Anziehen der Handbremse wären demnach zuerst die Bremsklötze am hinteren Drehgestell und - sobald diese angespannt waren - am vorderen Drehgestell angezogen worden. Wer es besser weiß, möge mich gerne belehren.

Wer es besser weiß, möge mich gerne belehren.

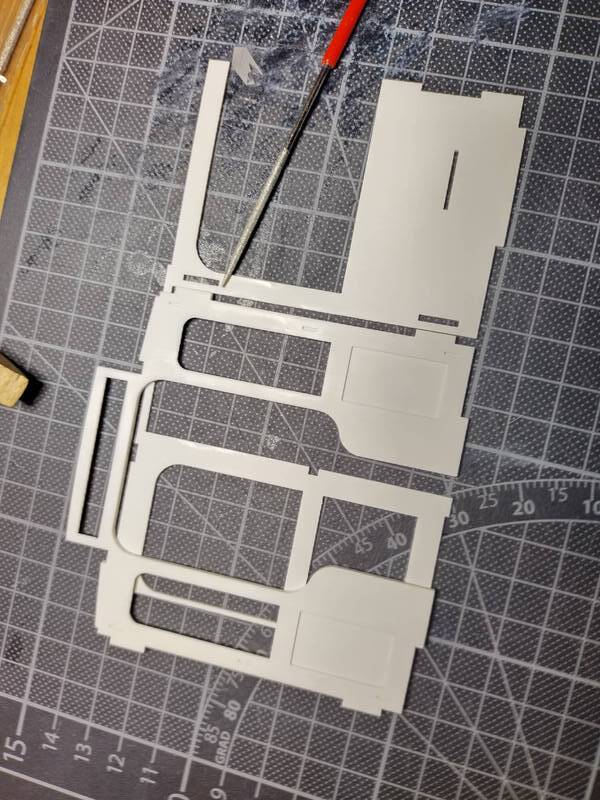

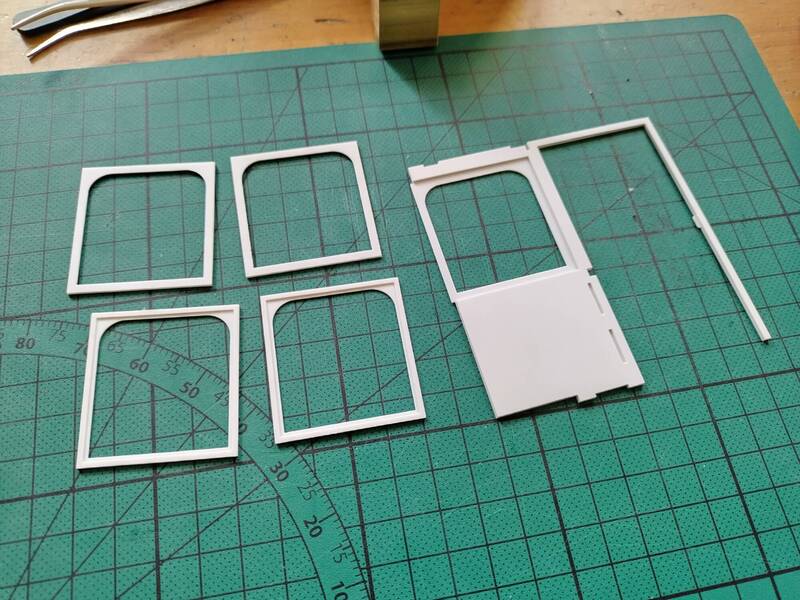

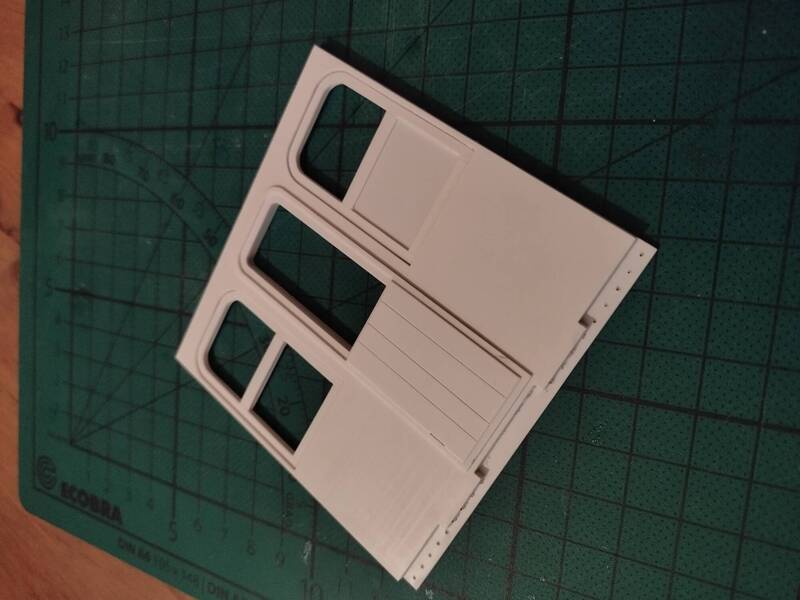

Zwischenzeitlich habe ich mich an die Schlupftüren in den Stirnwänden gemacht. Durch diese konnte man einerseits zwischen den Wagen hindurchgehen, andererseits konnte man den Zug in Tunnelabschnitten ohne seitlichen Sicherheitsraum evakuieren. Eine Tür besteht aus 1x 1,0 mm – 2x 0,5 mm – 1x 1,0 mm ABS. Für das Verkleben habe ich wieder eine Schablone benutzt, die geholfen hat, die Abtreppung der Dichtebenen umzusetzen. Analog zu den übrigen Außenwänden kann man die Fensterscheiben hier später auch von oben einschieben.

Schlupft_r_1 (Berliner96)

Während an der B-Seite ein Klappsitz war, dürfte der Türrahmen im Fahrerstand lediglich mit Brettern verschalt gewesen sein. Also habe ich wiedermal zur Graviernadel gegriffen.

Schlupft_r_2 (Berliner96)

Viele Grüße

Berliner96

hallo zusammen,

danke für die Rückmeldung!

Ich gehe mittlerweile davon aus, dass der rot umringelte Hebel gleitend auf Lagerbalken gelegen hat, die zwischen den benachbarten Querträgern gespannt haben. Bei einem Anziehen der Handbremse wären demnach zuerst die Bremsklötze am hinteren Drehgestell und - sobald diese angespannt waren - am vorderen Drehgestell angezogen worden.

Zwischenzeitlich habe ich mich an die Schlupftüren in den Stirnwänden gemacht. Durch diese konnte man einerseits zwischen den Wagen hindurchgehen, andererseits konnte man den Zug in Tunnelabschnitten ohne seitlichen Sicherheitsraum evakuieren. Eine Tür besteht aus 1x 1,0 mm – 2x 0,5 mm – 1x 1,0 mm ABS. Für das Verkleben habe ich wieder eine Schablone benutzt, die geholfen hat, die Abtreppung der Dichtebenen umzusetzen. Analog zu den übrigen Außenwänden kann man die Fensterscheiben hier später auch von oben einschieben.

Schlupft_r_1 (Berliner96)

Während an der B-Seite ein Klappsitz war, dürfte der Türrahmen im Fahrerstand lediglich mit Brettern verschalt gewesen sein. Also habe ich wiedermal zur Graviernadel gegriffen.

Schlupft_r_2 (Berliner96)

Viele Grüße

Berliner96