Feldbahnmodule mit Schiff

Moderator: Marcel

Re: Feldbahnmodule mit Schiff

Hallo Frithjof,

ich möchte eine Anmerkung zum "Heber" los werden. Ich vermute, dass das siphonartige Bauteil ein Gussteil und keine Schweißkonstruktion ist (auch auf Grund des Baujahrs der Anlage). Falls dem so ist, dann hat der Ingenieur zwischen den Schenkeln sicher einen Steg vorgesehen um Bruch zu vermeiden, denn schließlich ist der dafür übliche Grauguss nicht sonderlich auf Zug belastbar.

Hier mal zwei Beispiele wie solche Versteifungen aussehen können:

https://i.ebayimg.com/images/g/J3sAAOSw ... s-l300.jpg

https://www.gfr.de/fileadmin/_processed ... 5f1474.png

Viele Grüße

Frank

ich möchte eine Anmerkung zum "Heber" los werden. Ich vermute, dass das siphonartige Bauteil ein Gussteil und keine Schweißkonstruktion ist (auch auf Grund des Baujahrs der Anlage). Falls dem so ist, dann hat der Ingenieur zwischen den Schenkeln sicher einen Steg vorgesehen um Bruch zu vermeiden, denn schließlich ist der dafür übliche Grauguss nicht sonderlich auf Zug belastbar.

Hier mal zwei Beispiele wie solche Versteifungen aussehen können:

https://i.ebayimg.com/images/g/J3sAAOSw ... s-l300.jpg

https://www.gfr.de/fileadmin/_processed ... 5f1474.png

Viele Grüße

Frank

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Hallo,

erst einmal ein schönes Neues Jahr.

@Frank

Vielen Dank für Deinen Hinweis!

Das siphonartige Bauteil wird sicherlich ein Gussteil gewesen sein - es wurde 1899 eingebaut.

Weder die Zeichnungen noch die wenigen Fotos, die ich bekommen konnte, zeigt den Durchblick im oberen Knick.

Eine kleine Platte dazwischen zu kleben, sollte gut möglich sein.

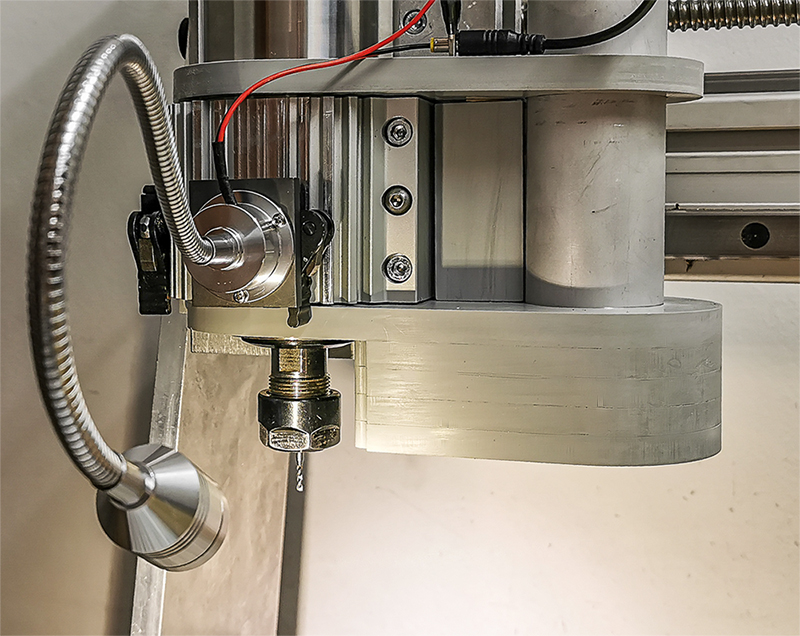

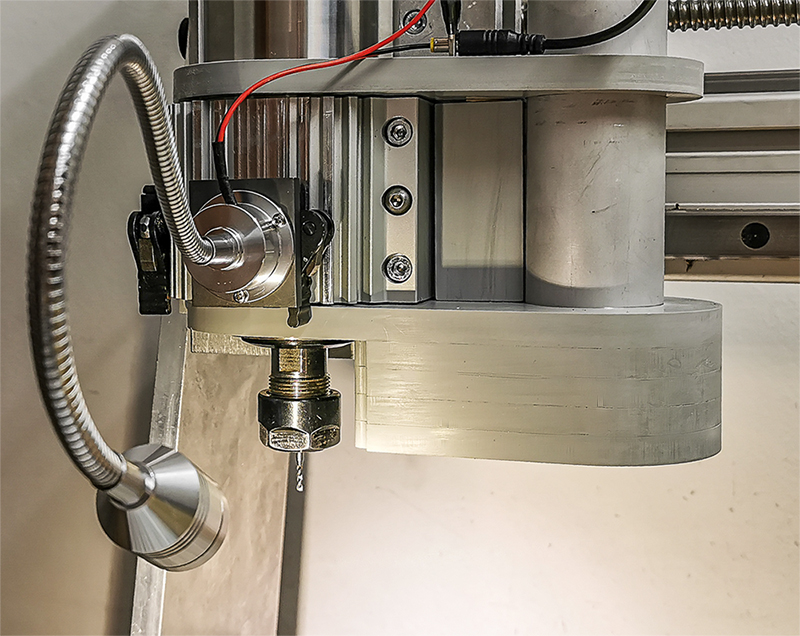

In den letzten Monaten bin ich nicht viel weiter gekommen, ledigich an der Absaugung wurde eine LED-Leuchte mit Schwanenhals montiert.

Durch den neuen Absaugschuh hatte der alte LED-Ring keine Wirkung mehr.

P1-Montage_141 (fspg2)

P1-Montage_142 (fspg2)

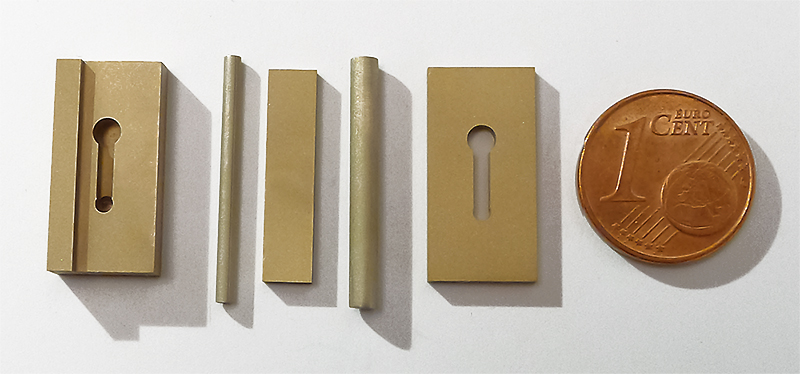

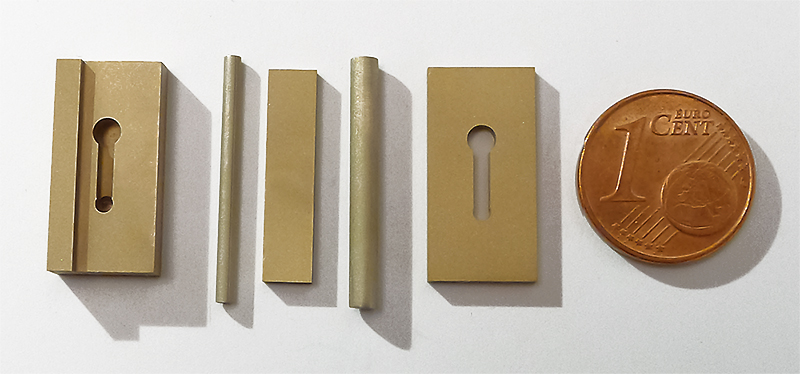

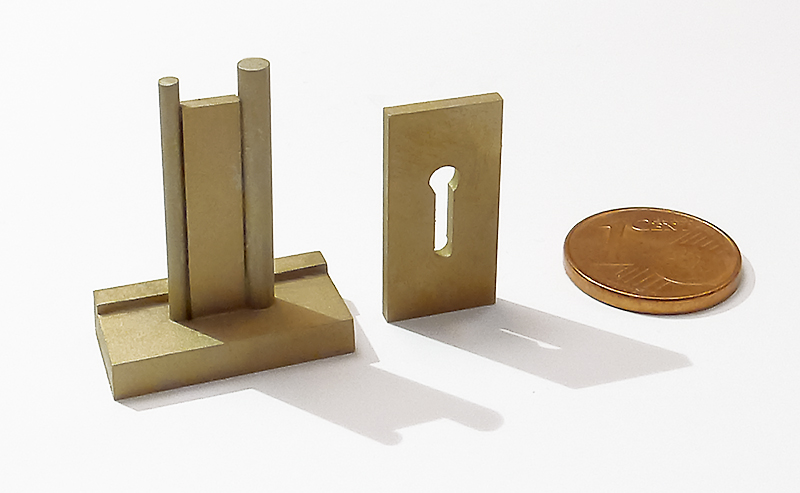

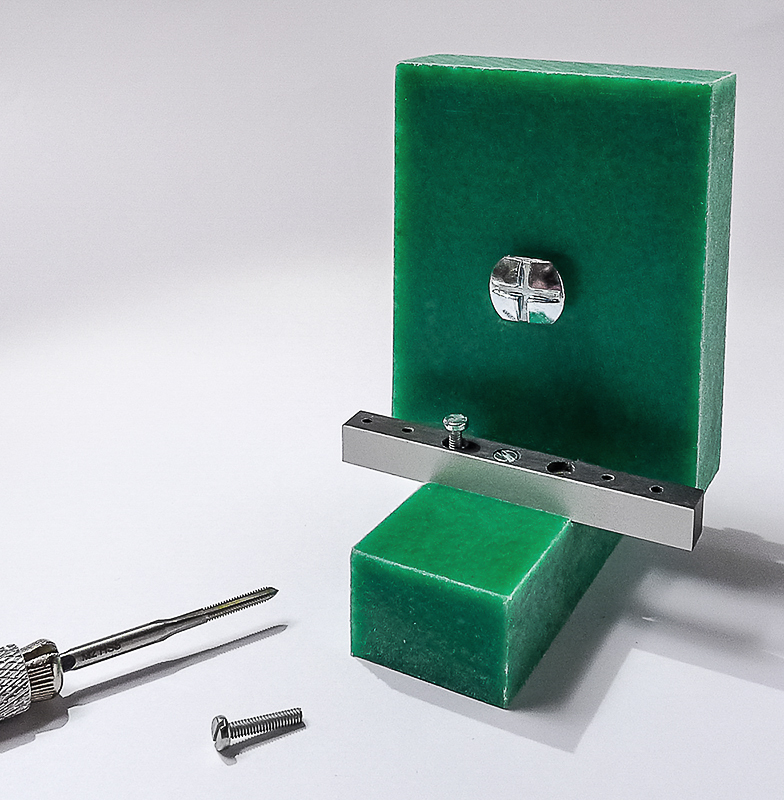

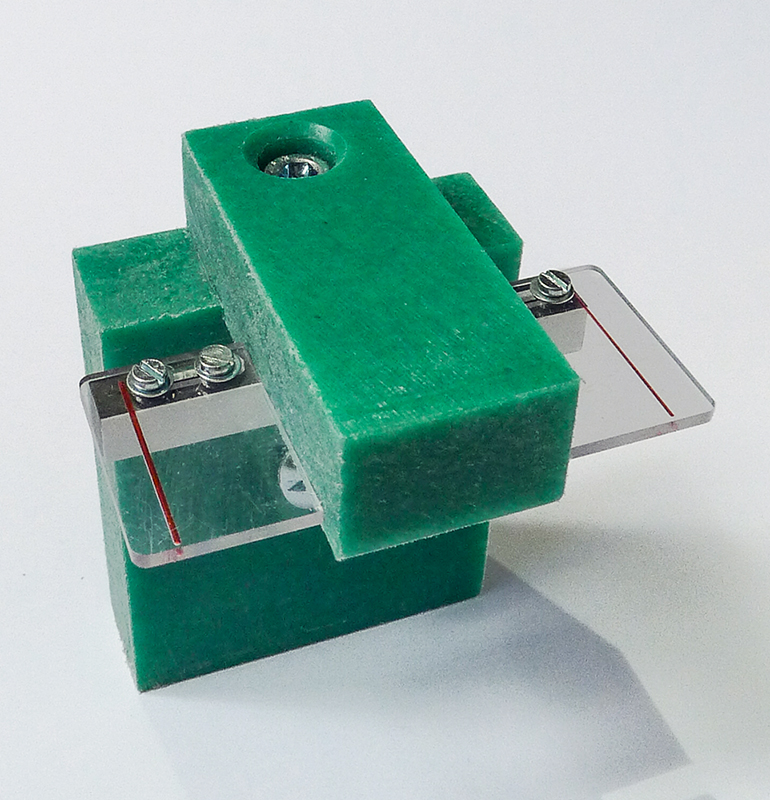

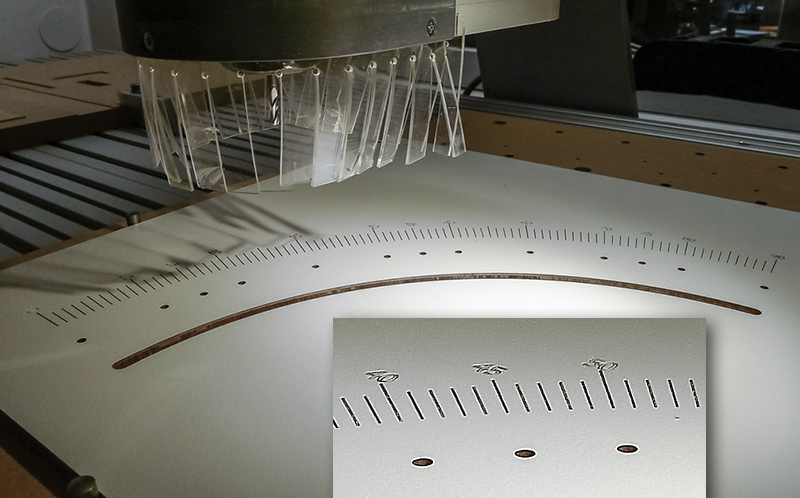

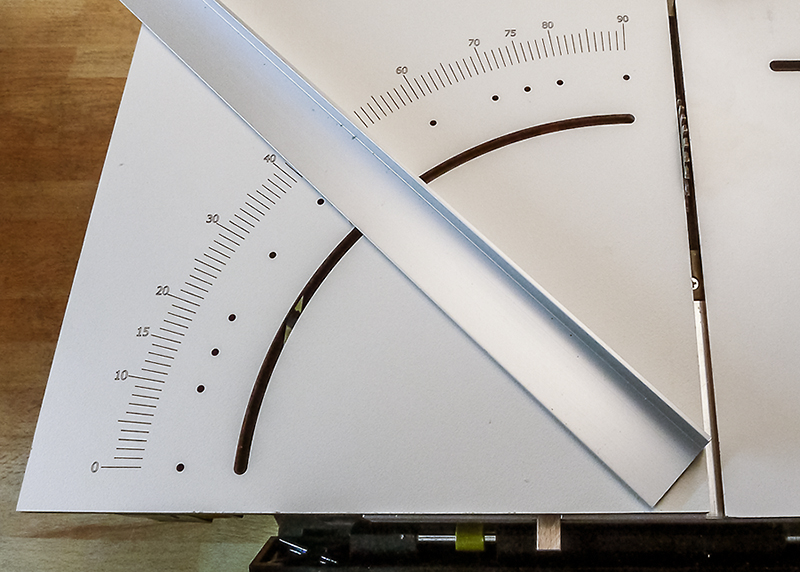

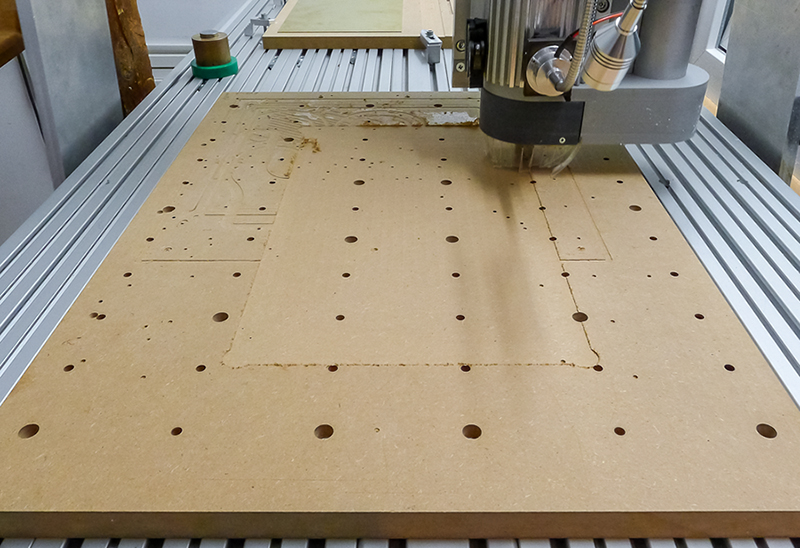

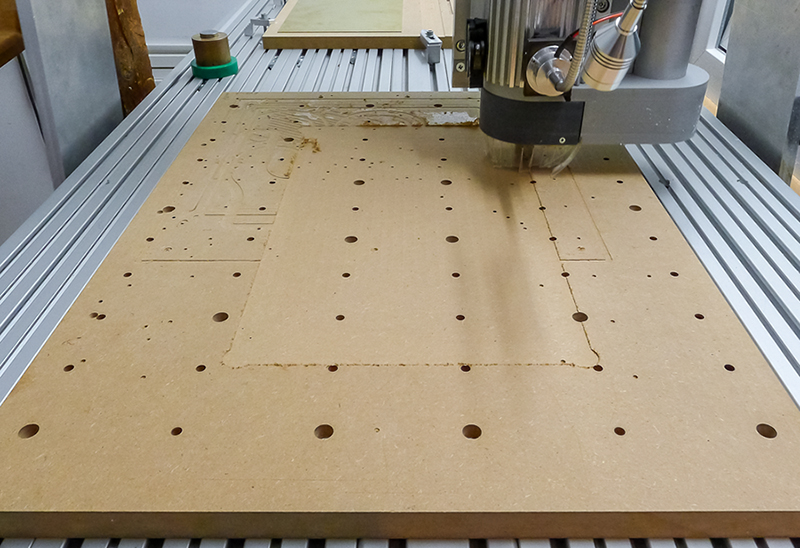

Über die Feiertage wurde noch eine kleine Montage-Lehre gefräst ...für ???

Montage_01 (fspg2)

Montage_02 (fspg2)

erst einmal ein schönes Neues Jahr.

@Frank

Vielen Dank für Deinen Hinweis!

Das siphonartige Bauteil wird sicherlich ein Gussteil gewesen sein - es wurde 1899 eingebaut.

Weder die Zeichnungen noch die wenigen Fotos, die ich bekommen konnte, zeigt den Durchblick im oberen Knick.

Eine kleine Platte dazwischen zu kleben, sollte gut möglich sein.

In den letzten Monaten bin ich nicht viel weiter gekommen, ledigich an der Absaugung wurde eine LED-Leuchte mit Schwanenhals montiert.

Durch den neuen Absaugschuh hatte der alte LED-Ring keine Wirkung mehr.

P1-Montage_141 (fspg2)

P1-Montage_142 (fspg2)

Über die Feiertage wurde noch eine kleine Montage-Lehre gefräst ...für ???

Montage_01 (fspg2)

Montage_02 (fspg2)

Viele Grüße

Frithjof

Frithjof

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Moin zusammen,

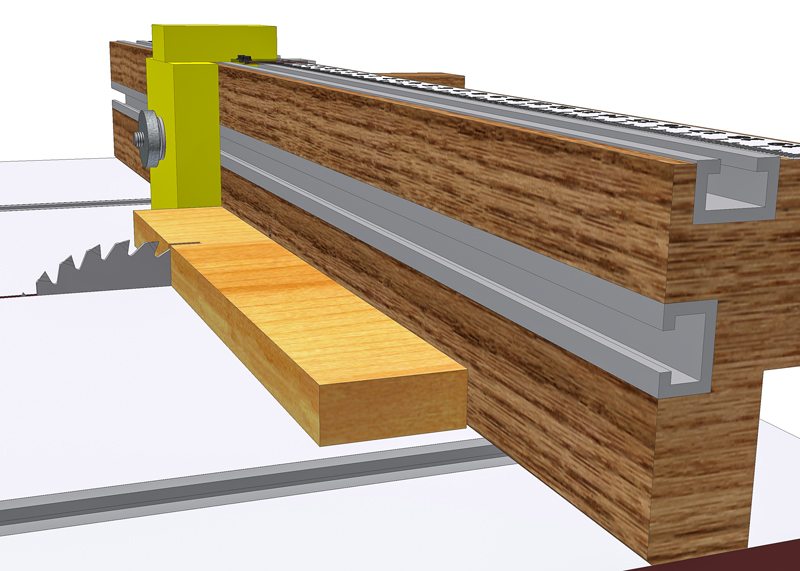

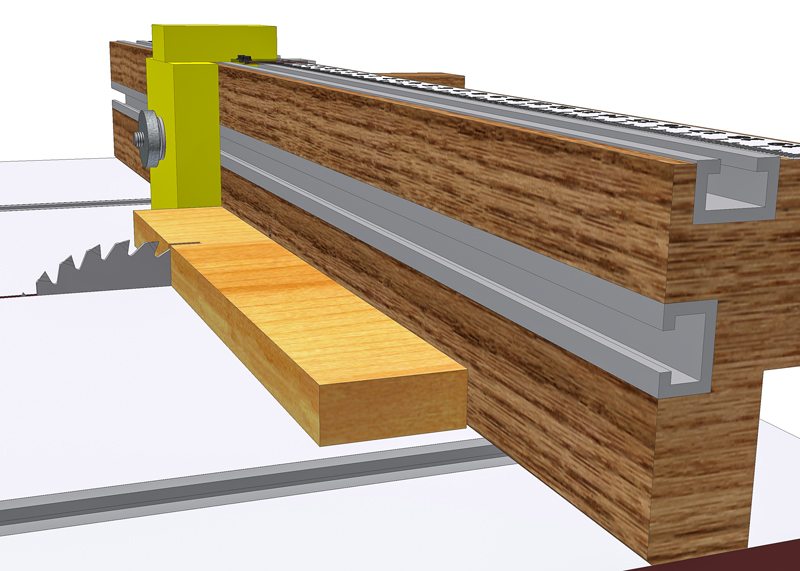

nach längerer Zeit habe ich am Wochenende mal wieder in der Werkstatt etwas gebaut.

An meiner Böhlerkreissäge habe ich ja schon etliche Stunden in den letzten 20 Jahren verbracht und dabei so manches Teil für meine Projekte aussägen können.

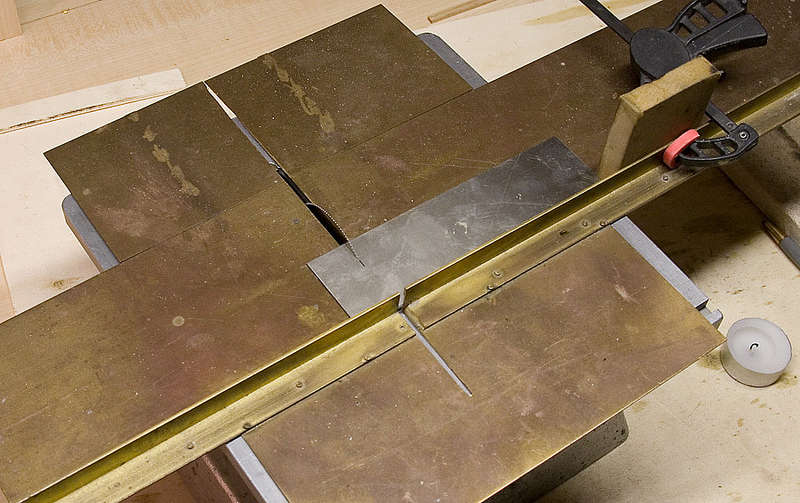

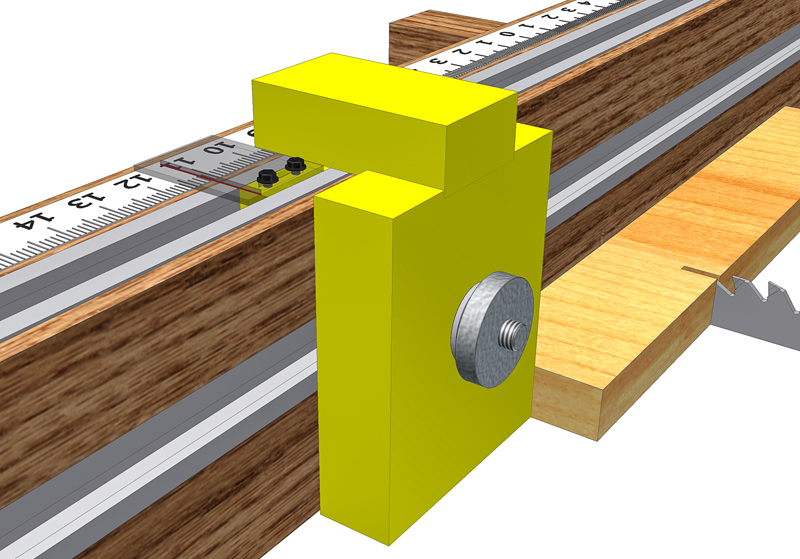

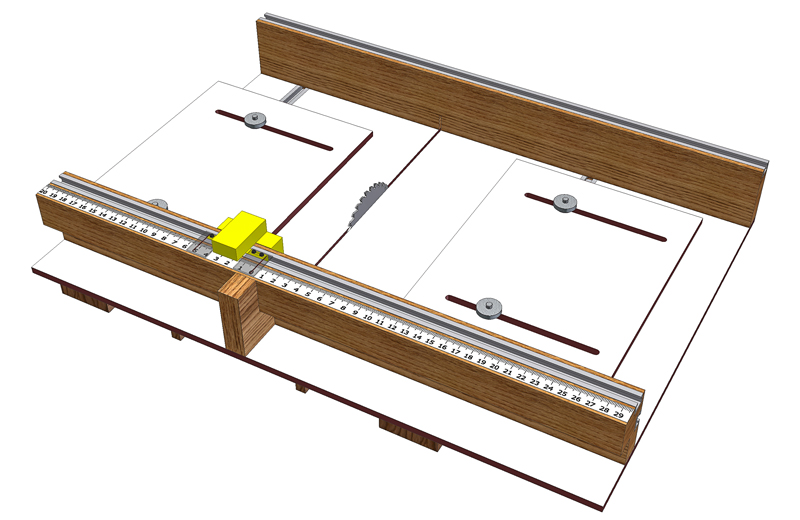

Boehlerkreissaege_mit_Hilfsanschlag (fspg2)

Dabei half der Schiebeschlitten ungemein!

Die Motorleistung mit 12 Volt und die "geringe" Schnitthöhe von 15mm ließen mich nach etwas Größerem und auch Stärkerem suchen.

Bei den für Modellbau geeigneten Kreissägen gibt es keine allzugroße Auswahl.

Nachdem ich bei Youtube einige Beispiele gesehen hatte, habe ich meine Wahl getroffen.

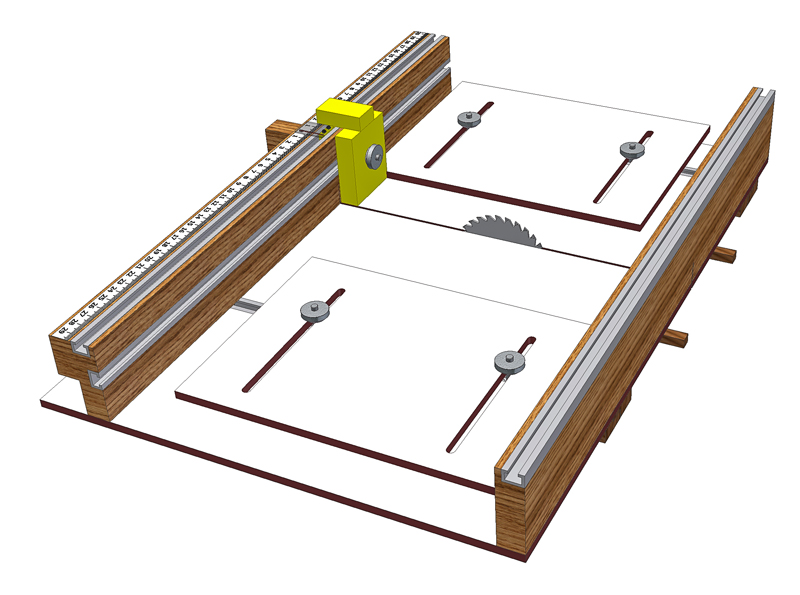

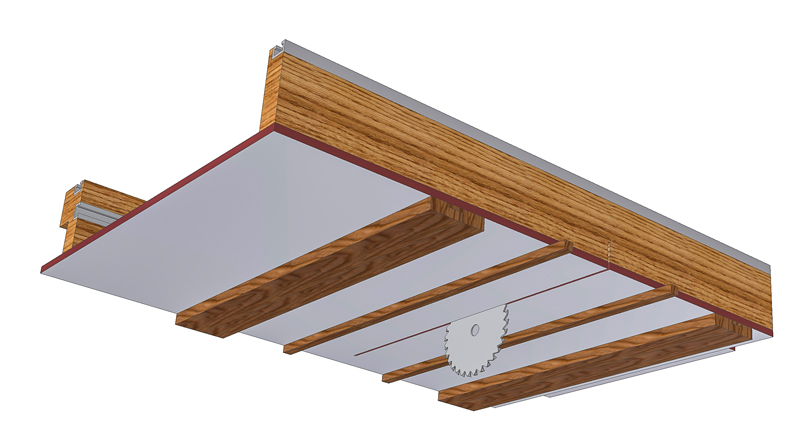

Da ich oft deckungsgleiche Teile sägen möchte und nicht jedesmal für einen schnellen Schnitt die CNC-Fräse anwerfen will, sollte wieder ein Schiebeschlitten gebaut werden.

Im Netz gibt es bei den Holzwerkern jede Menge Anregungen: klick. Viele ähneln sich, so dass ich für mich einige Dinge adaptieren konnte.

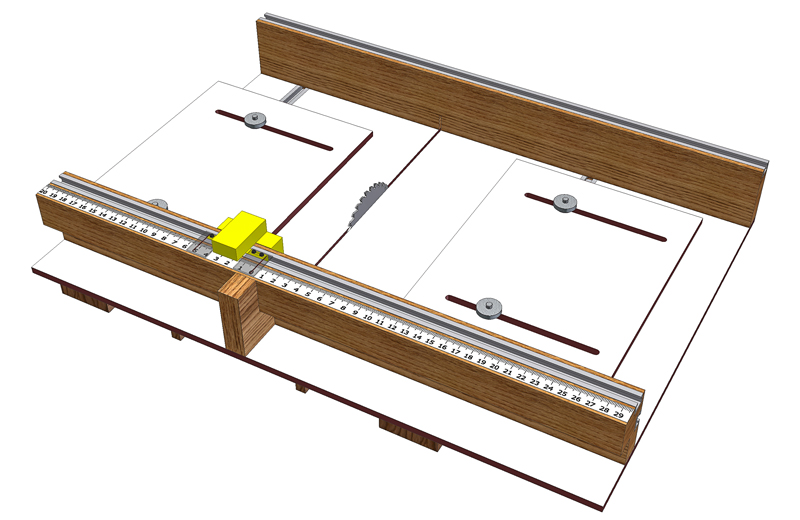

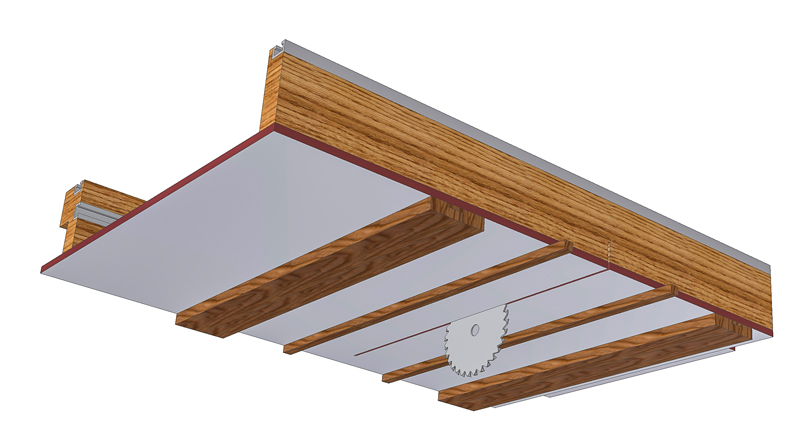

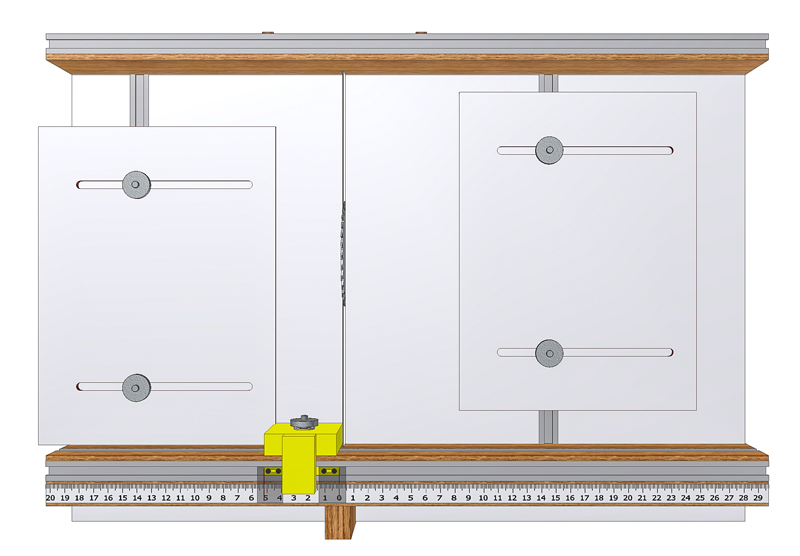

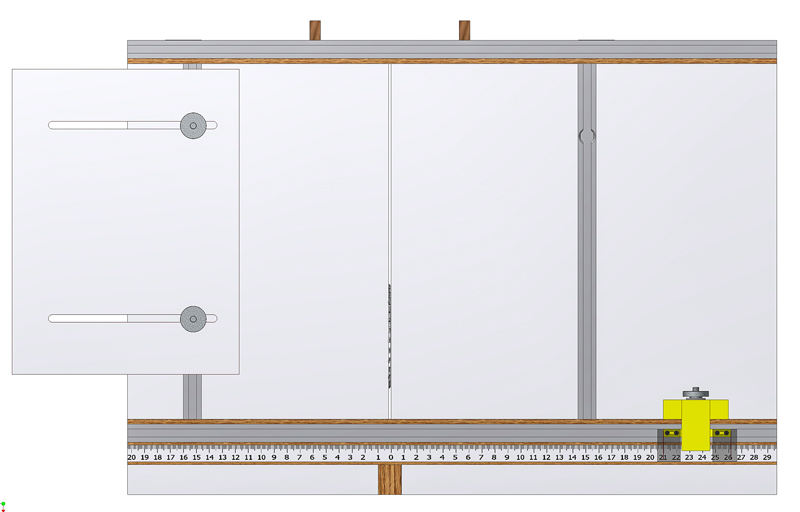

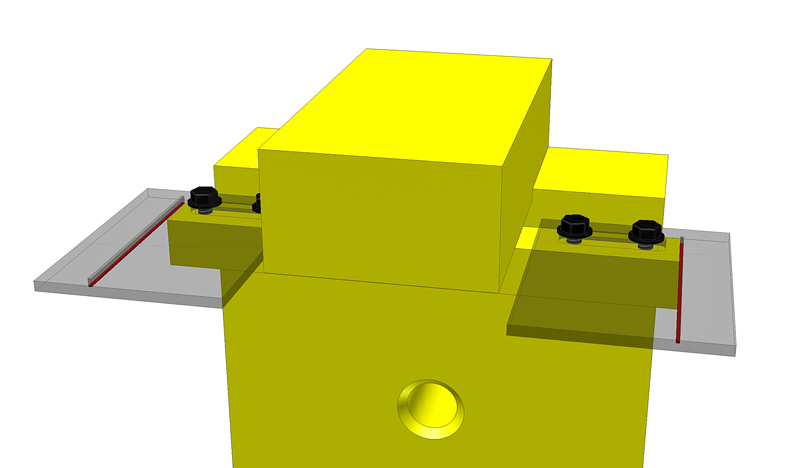

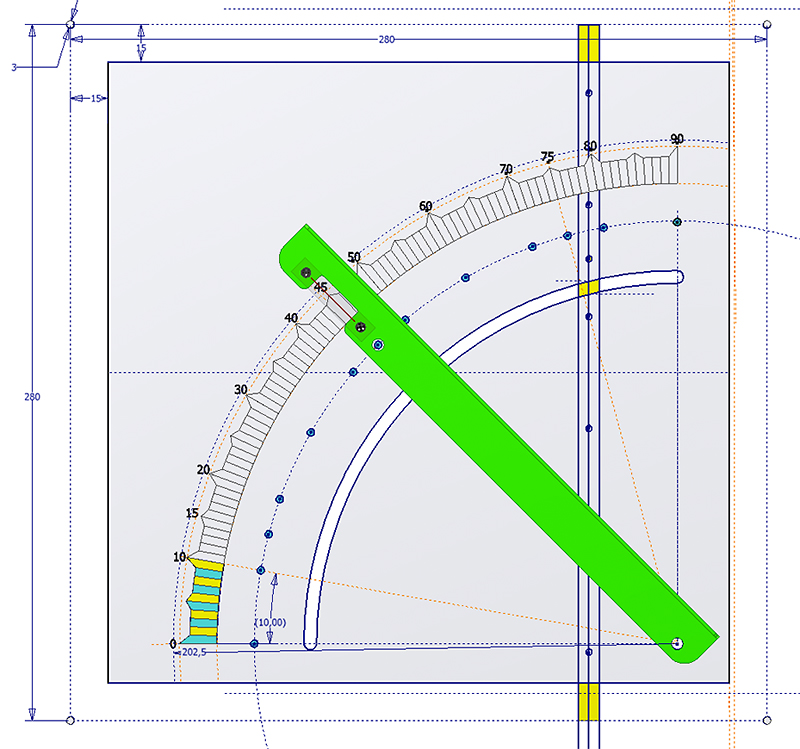

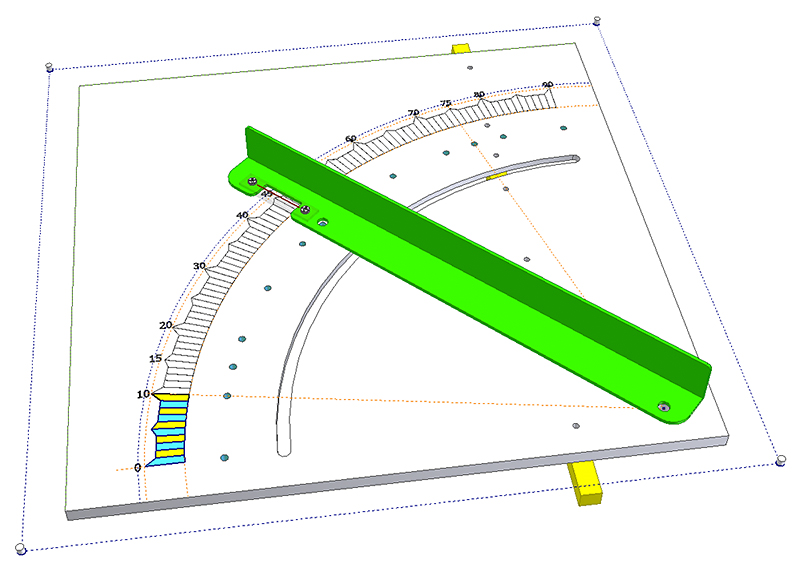

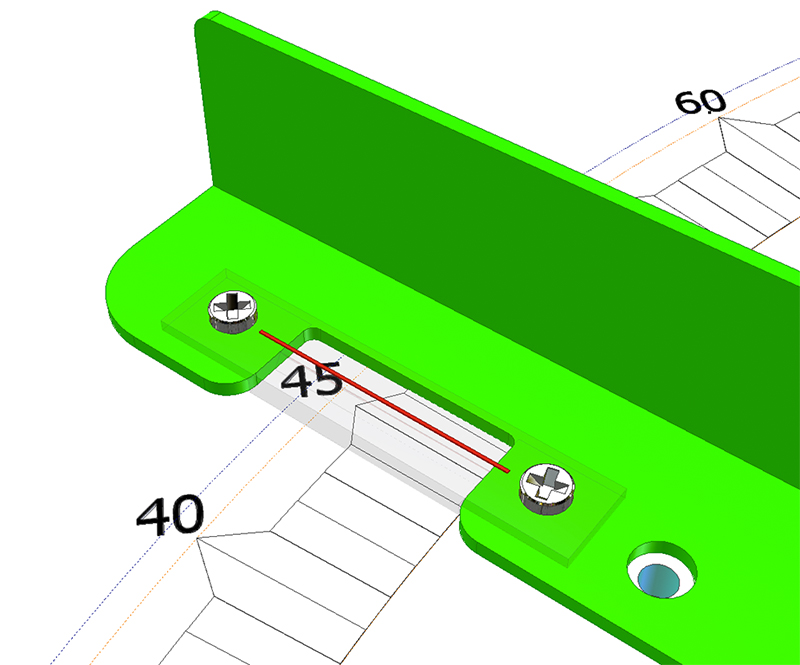

Zuerst wurde gezeichnet

Schiebetisch_01 (fspg2)

Schiebetisch_02 (fspg2)

Schiebetisch_03 (fspg2)

Schiebetisch_04 (fspg2)

Schiebetisch_05 (fspg2)

Schiebetisch_06 (fspg2)

Schiebetisch_07 (fspg2)

Schiebetisch_09 (fspg2)

Schiebetisch_10 (fspg2)

12mm Aluminium ist kein Problem mit dieser Säge

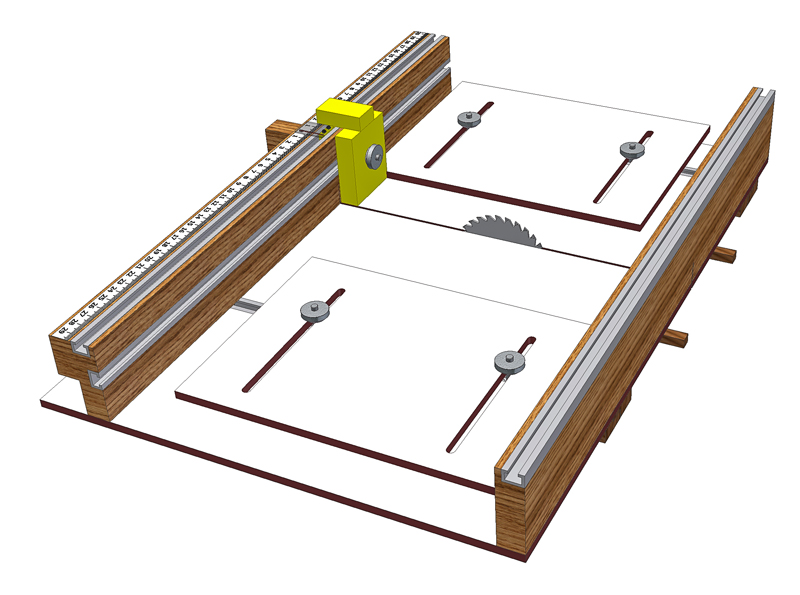

Mit Hilfe des Schlittens wurden eben die ersten Teile für den verstellbaren Anschlag gesägt.

Schiebetisch_11 (fspg2)

Schiebetisch_12 (fspg2)

Schiebetisch_13 (fspg2)

Das selbstklebende Stahlmaßband mit mittiger "0" ist bestellt.

Danach können mal wieder ein paar Projekte weitergehen

nach längerer Zeit habe ich am Wochenende mal wieder in der Werkstatt etwas gebaut.

An meiner Böhlerkreissäge habe ich ja schon etliche Stunden in den letzten 20 Jahren verbracht und dabei so manches Teil für meine Projekte aussägen können.

Boehlerkreissaege_mit_Hilfsanschlag (fspg2)

Dabei half der Schiebeschlitten ungemein!

Die Motorleistung mit 12 Volt und die "geringe" Schnitthöhe von 15mm ließen mich nach etwas Größerem und auch Stärkerem suchen.

Bei den für Modellbau geeigneten Kreissägen gibt es keine allzugroße Auswahl.

Nachdem ich bei Youtube einige Beispiele gesehen hatte, habe ich meine Wahl getroffen.

Da ich oft deckungsgleiche Teile sägen möchte und nicht jedesmal für einen schnellen Schnitt die CNC-Fräse anwerfen will, sollte wieder ein Schiebeschlitten gebaut werden.

Im Netz gibt es bei den Holzwerkern jede Menge Anregungen: klick. Viele ähneln sich, so dass ich für mich einige Dinge adaptieren konnte.

Zuerst wurde gezeichnet

Schiebetisch_01 (fspg2)

Schiebetisch_02 (fspg2)

Schiebetisch_03 (fspg2)

Schiebetisch_04 (fspg2)

Schiebetisch_05 (fspg2)

Schiebetisch_06 (fspg2)

Schiebetisch_07 (fspg2)

Schiebetisch_09 (fspg2)

Schiebetisch_10 (fspg2)

12mm Aluminium ist kein Problem mit dieser Säge

Mit Hilfe des Schlittens wurden eben die ersten Teile für den verstellbaren Anschlag gesägt.

Schiebetisch_11 (fspg2)

Schiebetisch_12 (fspg2)

Schiebetisch_13 (fspg2)

Das selbstklebende Stahlmaßband mit mittiger "0" ist bestellt.

Danach können mal wieder ein paar Projekte weitergehen

Viele Grüße

Frithjof

Frithjof

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Hallo,

warum der Aufwand mit dem Schiebeschlitten

Ganz einfach - für etliche Teile, die ich für das Hubbruckenmodul noch bauen will, brauche ich sehr präzise rechtwinklige Schnitte in diversen Materialien (Holz, Kunststoff, Messing, Alu,...

Wie schon gesagt, mit der Fräse kein Problem... mit der Säge geht etliches dann doch etwas schneller.

Mit der neuen Kreissäge kann ich mit einem 85mm Kreissägeblatt jetzt 24,5mm hoch schneiden (mit der Böhler waren es 15,0mm).

So kann ich jetzt auch die noch verbleibenden "Kalksteine" in der Höhe schnell und individuell an das Mauerwerk anpassen.

Im Netz hatte ich kürzlich noch zwei nette Helferlein für die Kreissäge gefunden - besser gesagt, ich habe in Videos gesehen, wie solche Teile selber gemacht werden können.

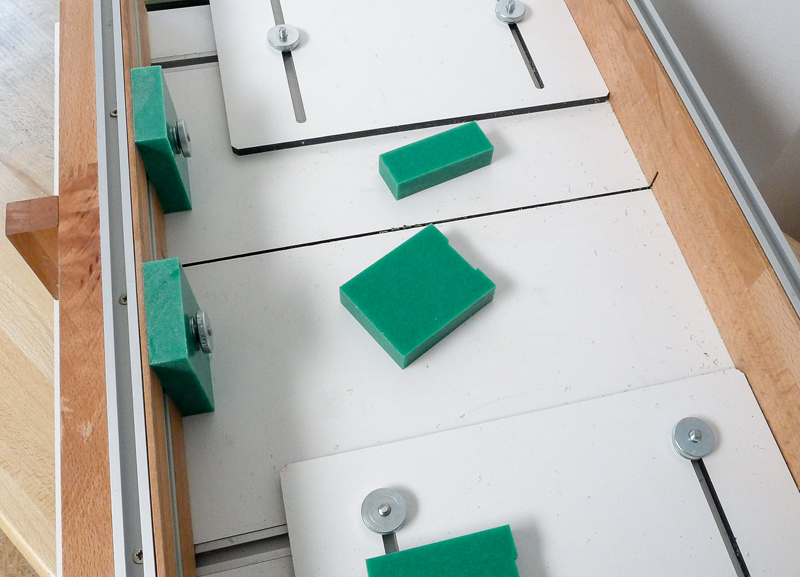

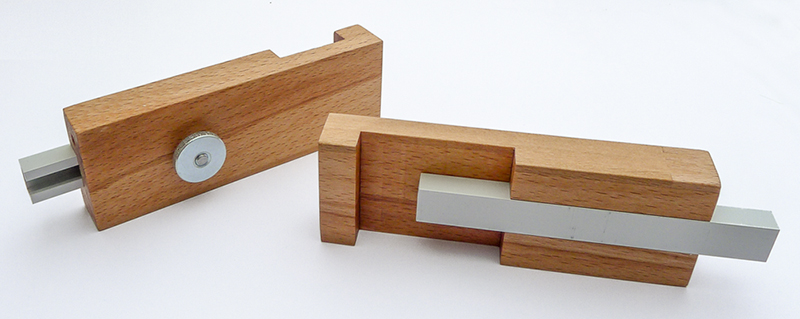

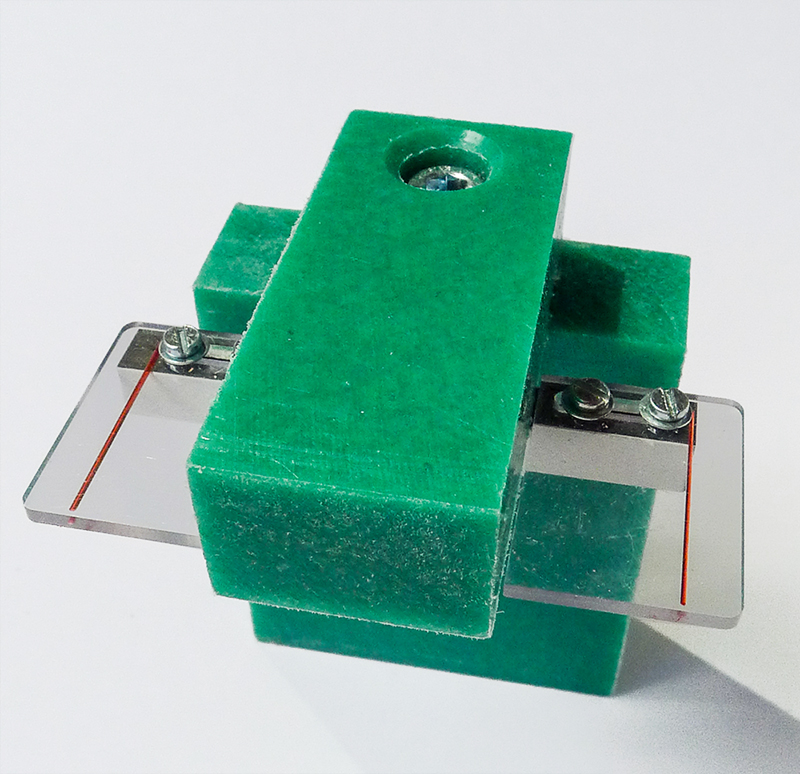

Ein KERFMAKER (Kerbmacher) wird für das Fertigen von genauen Nuten benötigt. Beispiele gibt es zuhauf: klick

Ein Beitrag hat mir besonders zugesagt, so dass ich diesen gestern Abend nachgebaut habe, zumal ich alle benötigten Teile dafür in meinen Restekisten fand.

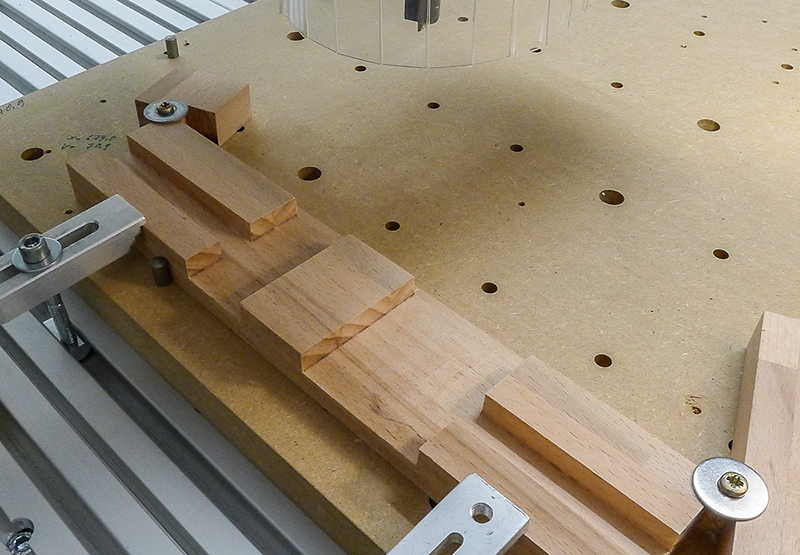

Das Buchenholzbrett wurde dazu auf der Fräse mit den benötigen Einschnitten versehen (14,0mm Fräser).

Kerfmaker_01 (fspg2)

Am Parallelanschlag auf der Kreissäge wurde das Restebrett danach auf die benötigte Breite und mit dem Schiebeschlitten auf die Länge gesägt.

Kerfmaker_03 (fspg2)

Es fehlen auf dem obigen Foto noch die kleinen Schrauben zum Einstellen der Kreissägeblattdicke.

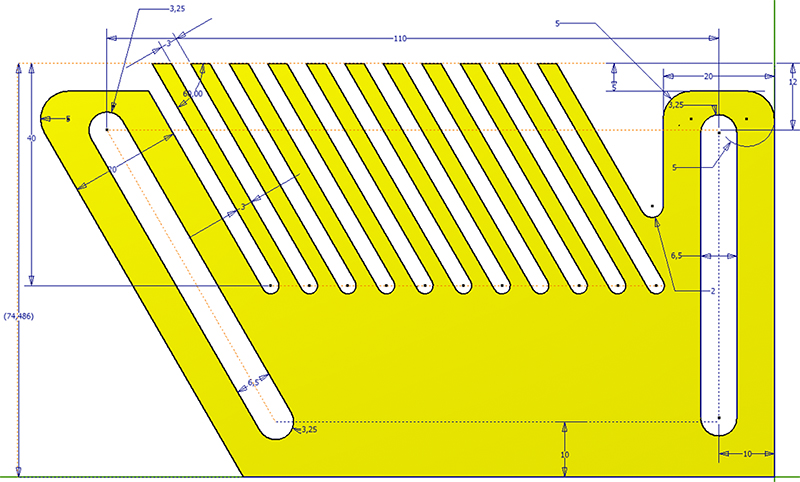

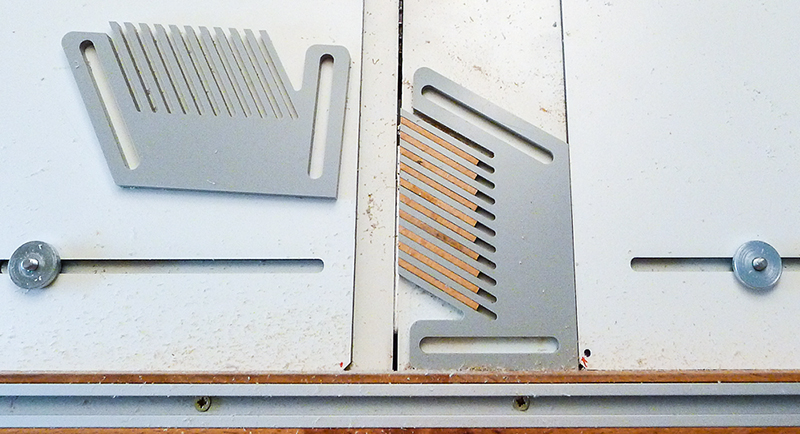

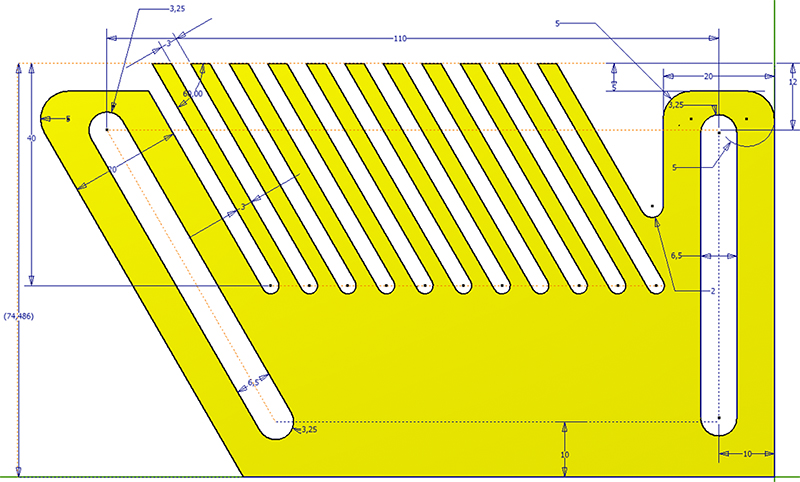

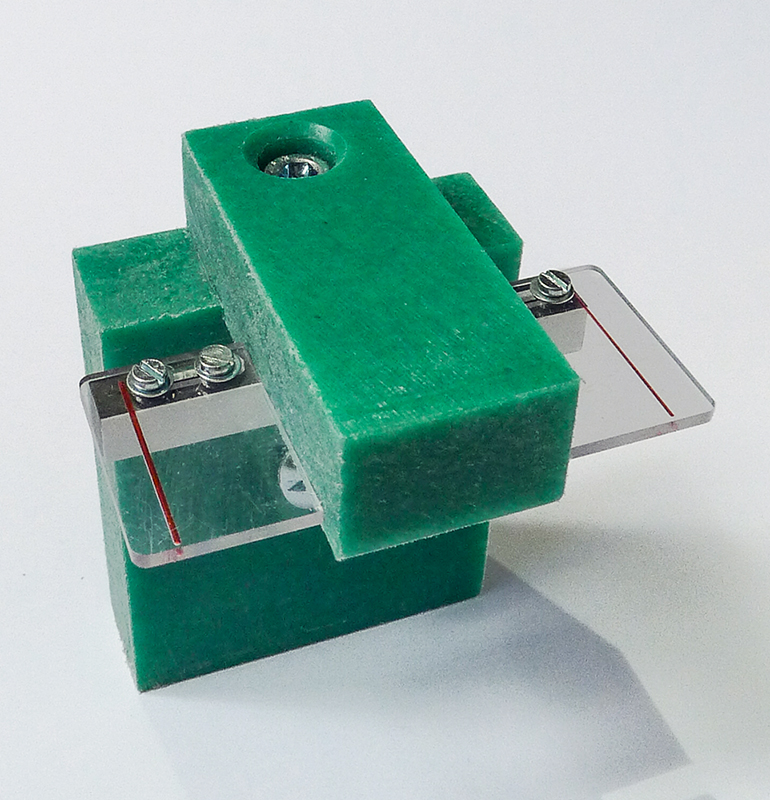

Um am Parallelanschlag die Leisten sicher zu führen habe ich dann noch ein FEATHERBORD (Federkamm) gezeichnet, das in der Größe zur Säge passt.

Auch dazu gibt es etliche Beispiele: klick

Featherboard_02 (fspg2)

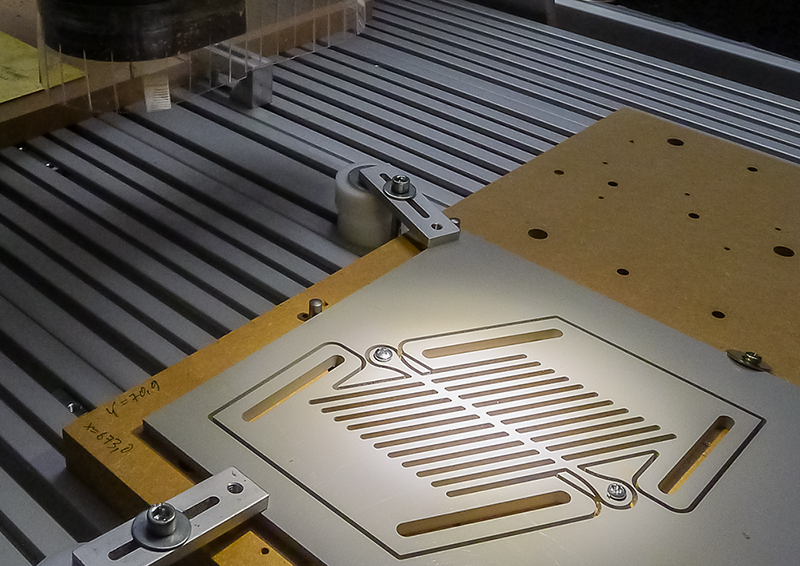

Danach wurden zwei Teile zusammen mit einen 2,0mm Einschneider gefräst.

Featherboard_03 (fspg2)

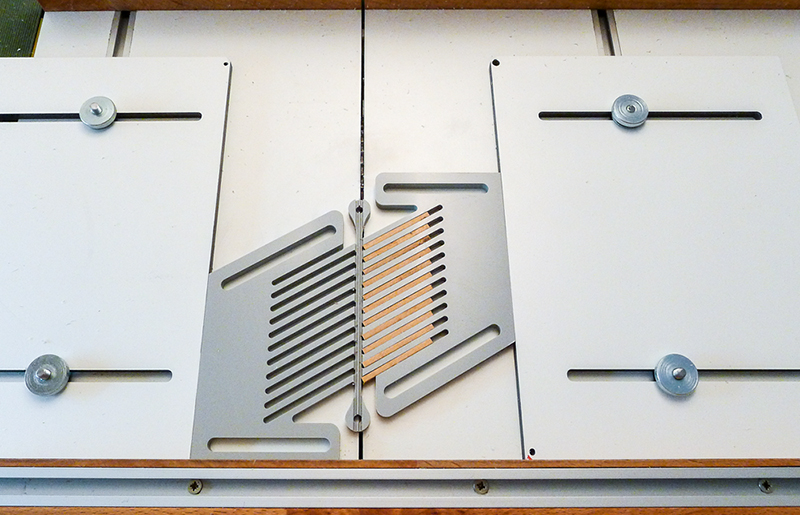

Im Schiebeschlitten habe ich die beiden Teile voneinander getrennt.

Featherboard_04 (fspg2)

Die 3,0mm Holz-Leisten sorgten beim Auftrennen dass die einzelnen Kämme nicht beschädigt wurden.

Featherboard_05 (fspg2)

Featherboard_06 (fspg2)

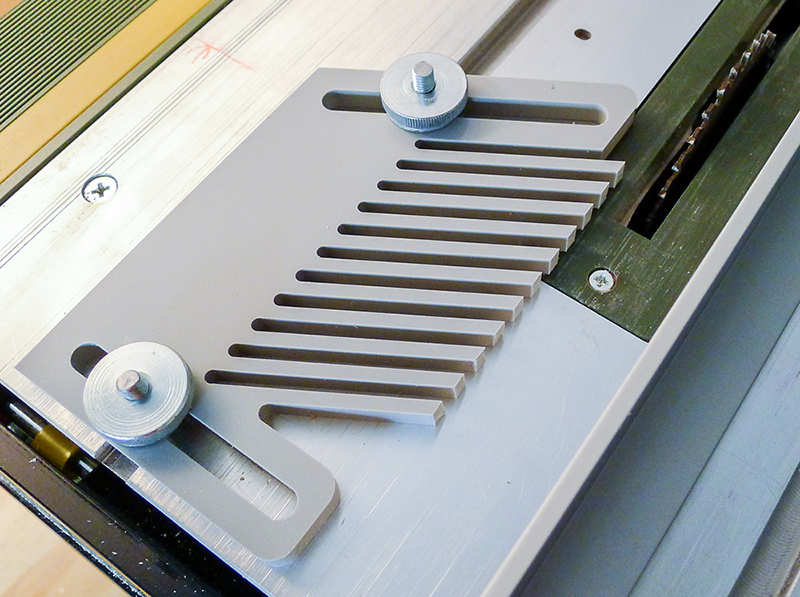

Wie gewünscht sorgt der Kamm jetzt für einen sauberen Andruck der Leiste.

Featherboard_07 (fspg2)

Featherboard_08 (fspg2)

Zeitlicher Aufwand für das Zeichnen: ca. 30 Minuten und für das Fräsen rund 40 Minuten.

warum der Aufwand mit dem Schiebeschlitten

Ganz einfach - für etliche Teile, die ich für das Hubbruckenmodul noch bauen will, brauche ich sehr präzise rechtwinklige Schnitte in diversen Materialien (Holz, Kunststoff, Messing, Alu,...

Wie schon gesagt, mit der Fräse kein Problem... mit der Säge geht etliches dann doch etwas schneller.

Mit der neuen Kreissäge kann ich mit einem 85mm Kreissägeblatt jetzt 24,5mm hoch schneiden (mit der Böhler waren es 15,0mm).

So kann ich jetzt auch die noch verbleibenden "Kalksteine" in der Höhe schnell und individuell an das Mauerwerk anpassen.

Im Netz hatte ich kürzlich noch zwei nette Helferlein für die Kreissäge gefunden - besser gesagt, ich habe in Videos gesehen, wie solche Teile selber gemacht werden können.

Ein KERFMAKER (Kerbmacher) wird für das Fertigen von genauen Nuten benötigt. Beispiele gibt es zuhauf: klick

Ein Beitrag hat mir besonders zugesagt, so dass ich diesen gestern Abend nachgebaut habe, zumal ich alle benötigten Teile dafür in meinen Restekisten fand.

Das Buchenholzbrett wurde dazu auf der Fräse mit den benötigen Einschnitten versehen (14,0mm Fräser).

Kerfmaker_01 (fspg2)

Am Parallelanschlag auf der Kreissäge wurde das Restebrett danach auf die benötigte Breite und mit dem Schiebeschlitten auf die Länge gesägt.

Kerfmaker_03 (fspg2)

Es fehlen auf dem obigen Foto noch die kleinen Schrauben zum Einstellen der Kreissägeblattdicke.

Um am Parallelanschlag die Leisten sicher zu führen habe ich dann noch ein FEATHERBORD (Federkamm) gezeichnet, das in der Größe zur Säge passt.

Auch dazu gibt es etliche Beispiele: klick

Featherboard_02 (fspg2)

Danach wurden zwei Teile zusammen mit einen 2,0mm Einschneider gefräst.

Featherboard_03 (fspg2)

Im Schiebeschlitten habe ich die beiden Teile voneinander getrennt.

Featherboard_04 (fspg2)

Die 3,0mm Holz-Leisten sorgten beim Auftrennen dass die einzelnen Kämme nicht beschädigt wurden.

Featherboard_05 (fspg2)

Featherboard_06 (fspg2)

Wie gewünscht sorgt der Kamm jetzt für einen sauberen Andruck der Leiste.

Featherboard_07 (fspg2)

Featherboard_08 (fspg2)

Zeitlicher Aufwand für das Zeichnen: ca. 30 Minuten und für das Fräsen rund 40 Minuten.

Viele Grüße

Frithjof

Frithjof

Re: Feldbahnmodule mit Schiff

Hallo Frithjof,

DAS ist wirklich gut. -Und wird näxte Woche direkt auch für die Säge gebaut!

DANKE fürs Zeigen!

Viele Grüße

Gerd

DAS ist wirklich gut. -Und wird näxte Woche direkt auch für die Säge gebaut!

DANKE fürs Zeigen!

Viele Grüße

Gerd

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Moin Gerd,

dann viel Spaß bei Nachbau!

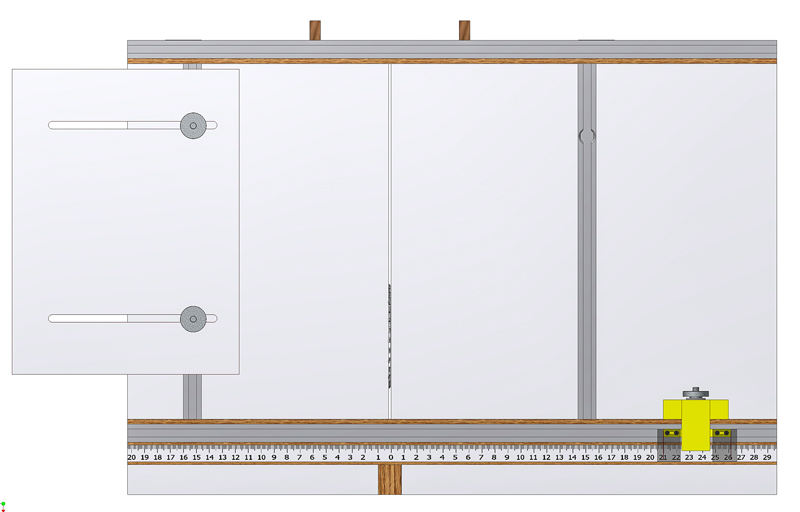

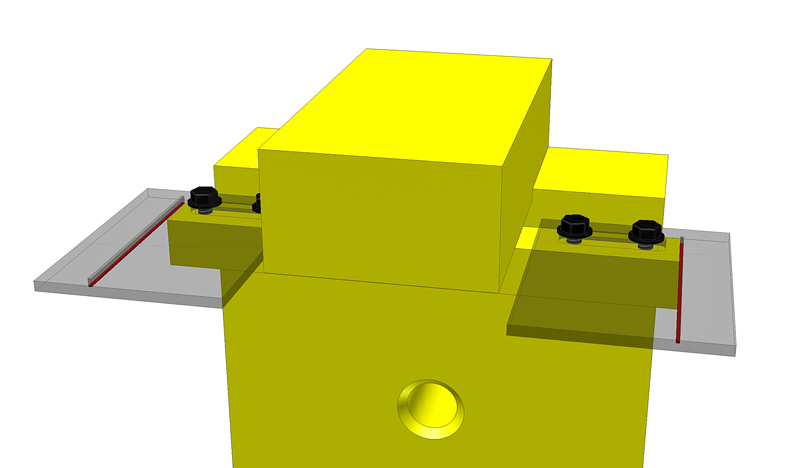

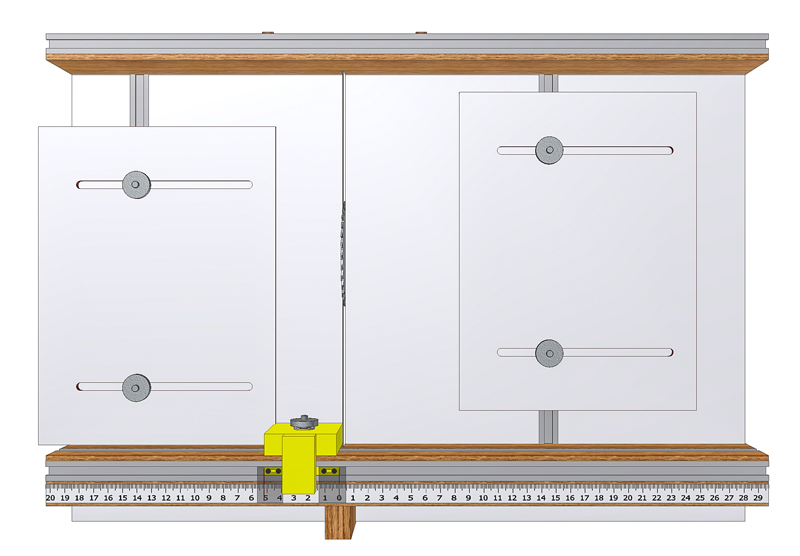

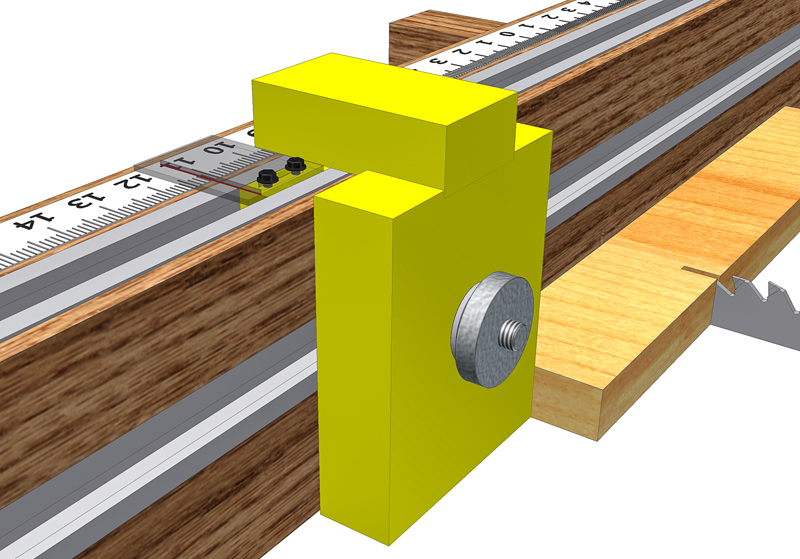

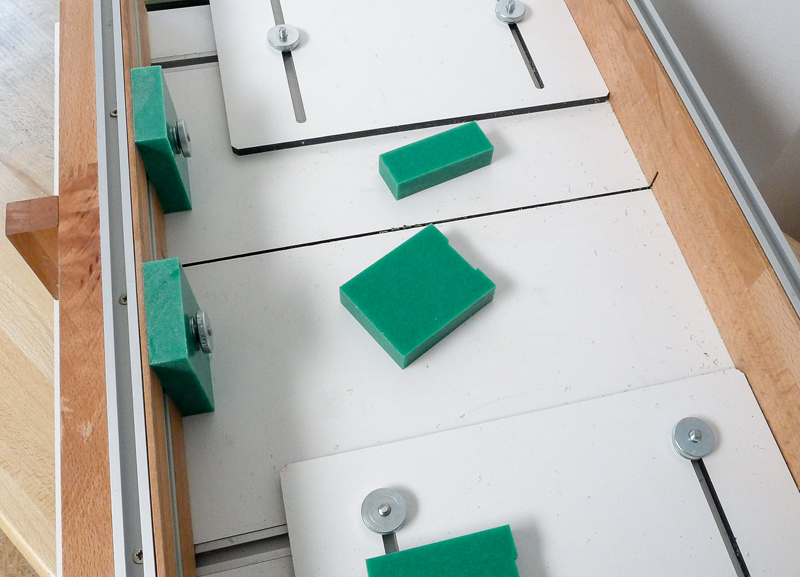

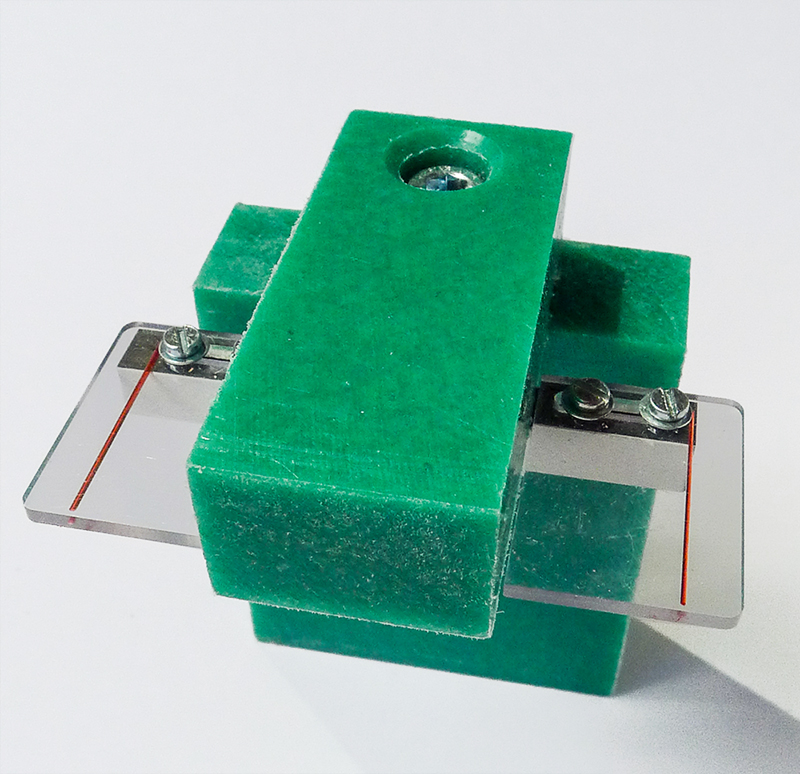

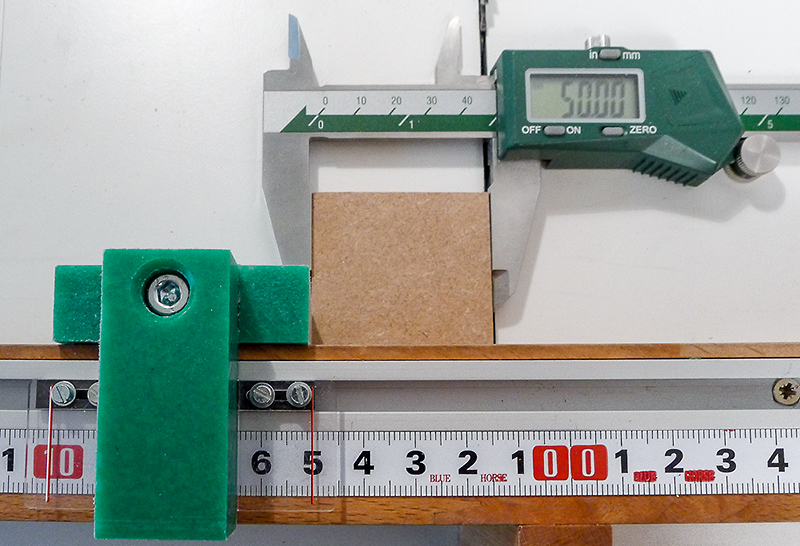

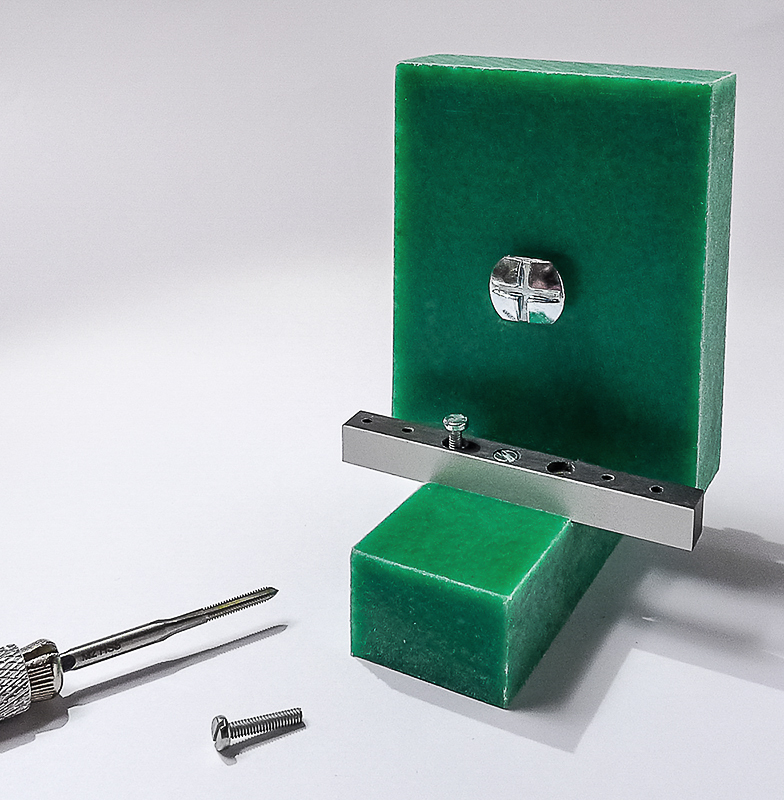

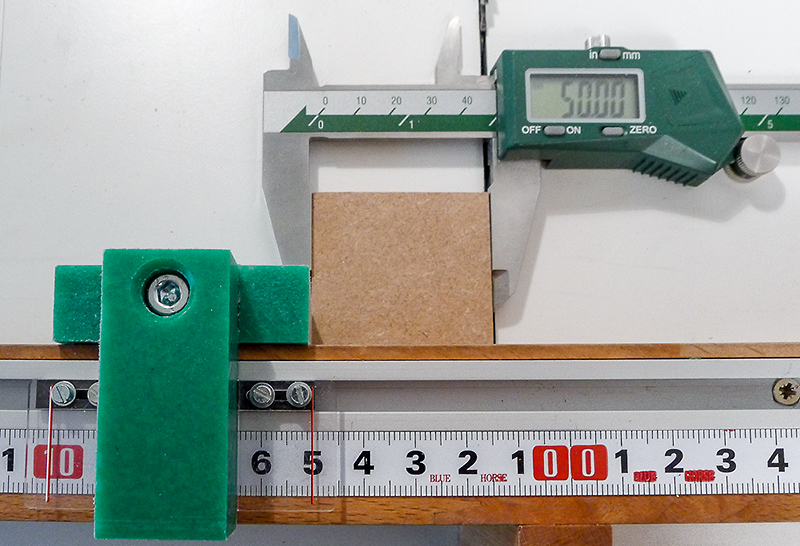

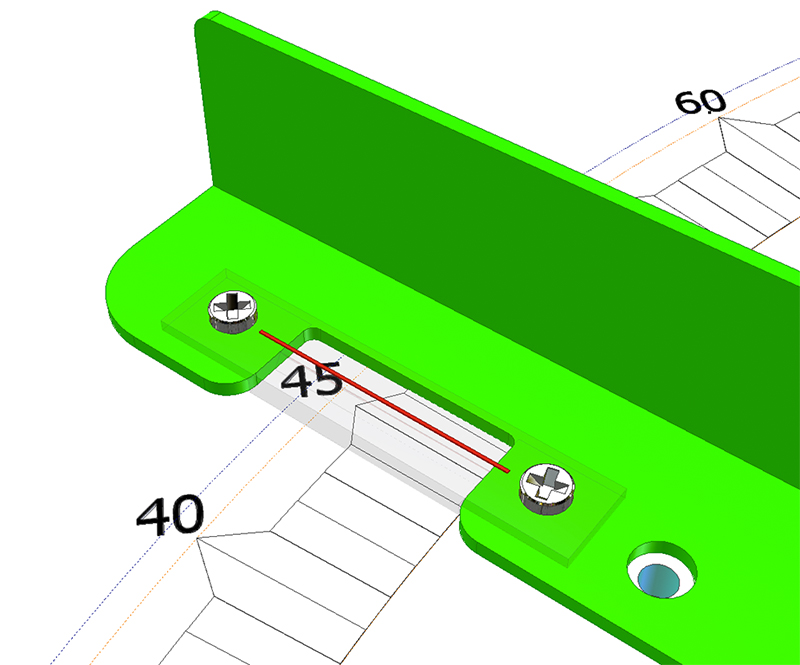

Gestern konnte ich am Schiebeschlitten weiter bauen.

Dazu wurde das Metallmaßband mit der mittigen Null positioniert aufgeklebt.

Der HPL-Träger für die beiden justierbaren Null-Markierungen wurde von der Unterseite mit drei M2,0mm Schrauben im Schiebeklotz montiert.

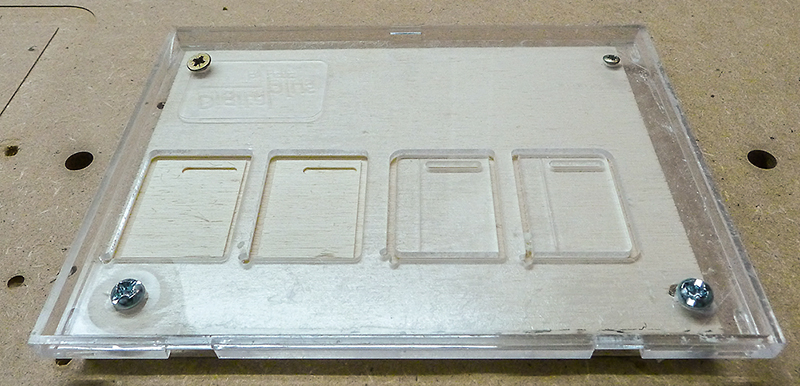

Schiebetisch_14 (fspg2)

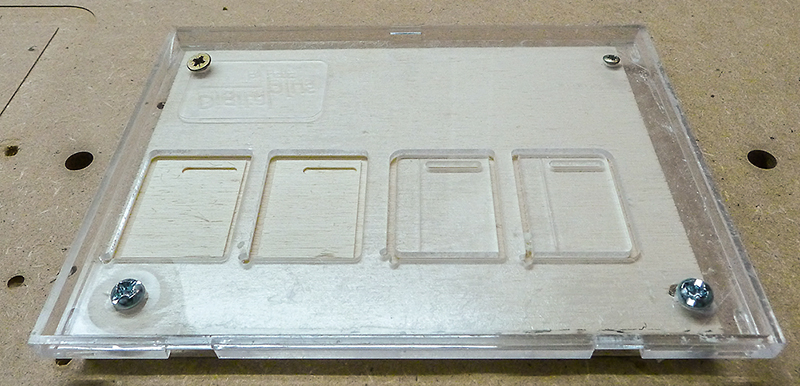

Für die beiden Null-Markierungen wurde ein alter Plexiglasdeckel ein wenig erleichtert.

Schiebetisch_15 (fspg2)

Schiebetisch_16 (fspg2)

Beide Teile wurden doppel gefräst... falls mal einer abbricht, ist für Ersatz gesorgt

Schiebetisch_17 (fspg2)

Die 0,35mm tiefe V-Nut befindet sich auf der Unterseite um den Strich dichter am Maßband ablesen zu können.

Sie wurde mit einem wasserfesten Filzstift rot ausgemalt. Bevor alles trocken war, habe ich die Oberfläche mit Küchenkrepp gesäubert.

So verblieb nur ein kleiner roter Strich in der Vertiefung.

Durch die Langlöcher lassen sich sich die beiden Plexiglasträger an die jeweilig Dicke des Sägeblattes abpassen.

Schiebetisch_18 (fspg2)

Schiebetisch_19 (fspg2)

So jetzt ist der Schiebetisch für die nächsten Aufgaben bereit.

dann viel Spaß bei Nachbau!

Gestern konnte ich am Schiebeschlitten weiter bauen.

Dazu wurde das Metallmaßband mit der mittigen Null positioniert aufgeklebt.

Der HPL-Träger für die beiden justierbaren Null-Markierungen wurde von der Unterseite mit drei M2,0mm Schrauben im Schiebeklotz montiert.

Schiebetisch_14 (fspg2)

Für die beiden Null-Markierungen wurde ein alter Plexiglasdeckel ein wenig erleichtert.

Schiebetisch_15 (fspg2)

Schiebetisch_16 (fspg2)

Beide Teile wurden doppel gefräst... falls mal einer abbricht, ist für Ersatz gesorgt

Schiebetisch_17 (fspg2)

Die 0,35mm tiefe V-Nut befindet sich auf der Unterseite um den Strich dichter am Maßband ablesen zu können.

Sie wurde mit einem wasserfesten Filzstift rot ausgemalt. Bevor alles trocken war, habe ich die Oberfläche mit Küchenkrepp gesäubert.

So verblieb nur ein kleiner roter Strich in der Vertiefung.

Durch die Langlöcher lassen sich sich die beiden Plexiglasträger an die jeweilig Dicke des Sägeblattes abpassen.

Schiebetisch_18 (fspg2)

Schiebetisch_19 (fspg2)

So jetzt ist der Schiebetisch für die nächsten Aufgaben bereit.

Viele Grüße

Frithjof

Frithjof

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Hallo,

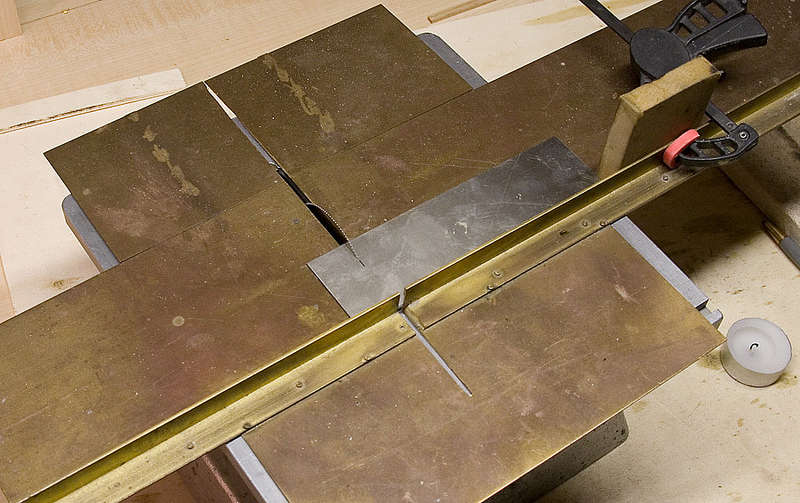

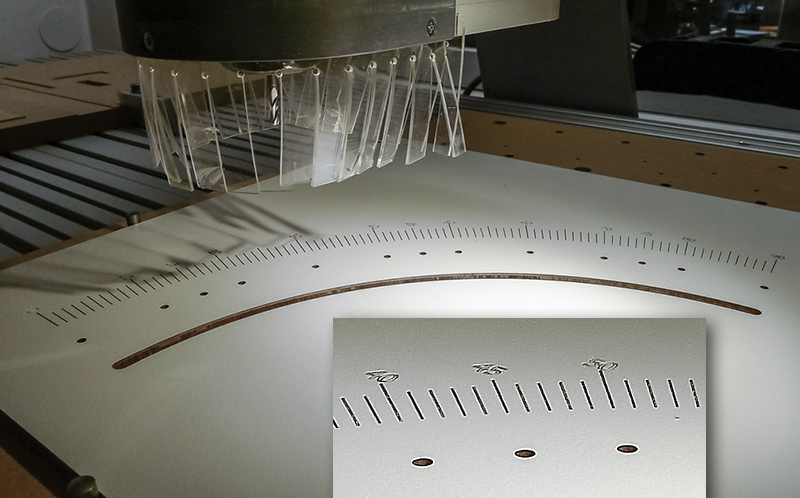

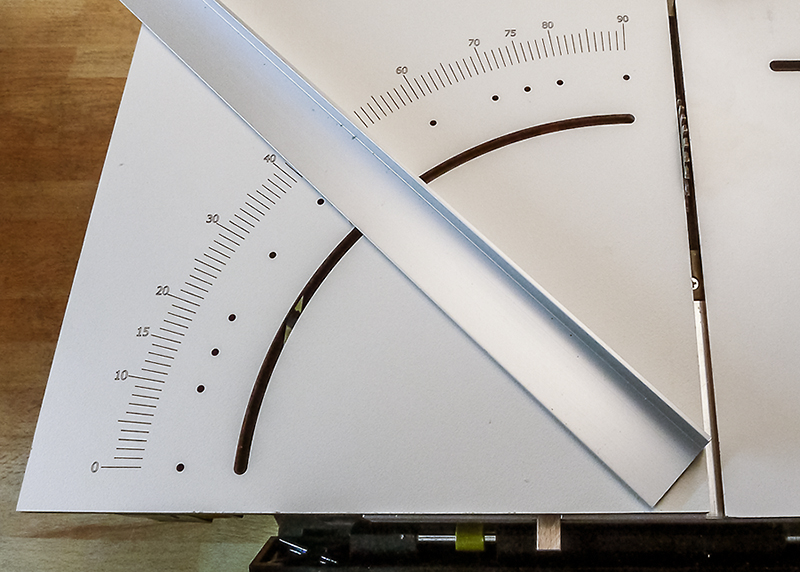

neben dem Kerfmaker, Featherboard und Schiebeschlitten fand ich im WWW beim Stöbern auf diversen Holzwerker-Seiten so manch nützliches Hilfsmittel, welches auch auf einer kleinen Kreissäge sinnvolle Hilfe leisten kann.

So kann man zwar mit dem beiliegenden Winkelanschlag auf der Proxxon-Säge einen Wert einstellen... allerdings ist es Glücksache, ob man den eingestellten Winkel auch erreicht. Je nachdem, wie man die T-Nutschiene in der Führungsnut des Tisches andrückt, erhält man abweichende Ergebnisse.

Siehe auch hier.

Was aber braucht man zum genauen Sägen von Gehrungen?

Innerhalb des Schiebetisches kann ich mit einem Geodreieck durchaus 45 und 90 Grad-Schnitte erzielen. Allerdings ist hier die Größe vom Schiebetisch begrenzt.

Eine mögliche Lösung gibt es hier zu sehen.

So gefiel mir folgender Tablesaw CrossCut Sled besonders gut, zumal ich hier auch längere Leisten mit beliebigem Winkel sägen kann.

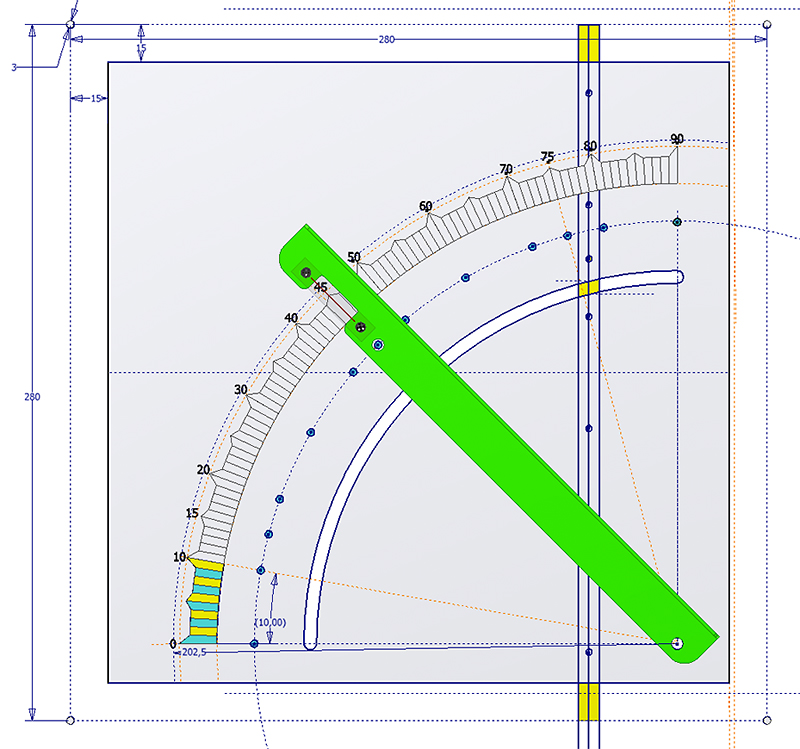

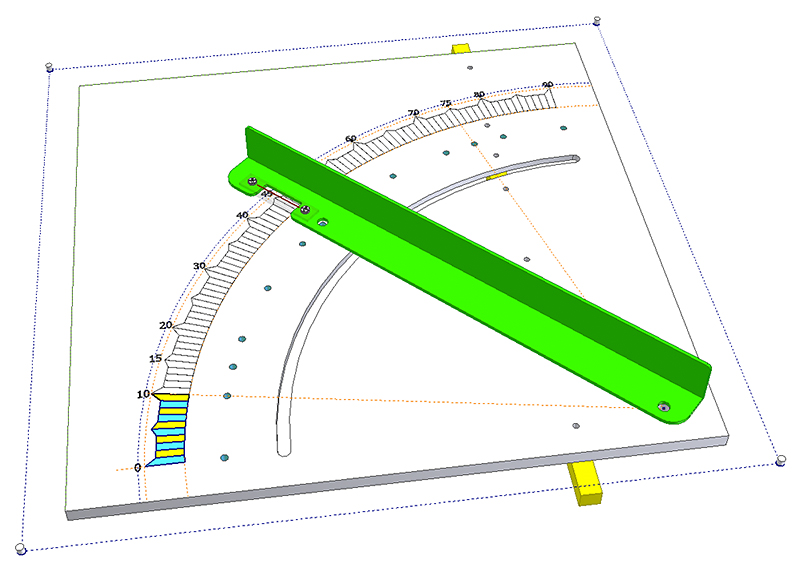

Da das Original für meine kleine Säge etwas zu groß sein dürfte, war wieder einmal der Selbstbau angesagt. Es wurde gezeichnet und dabei der Grad-Bereich bis auf 90Grad erweitert. Für das Gehrungs-Sägen von Leisten hätten auch 45Grad gereicht (man kann die Leiste für 60Grad ja auch von der anderen Seite mit 30Grad an der Führungsschiene führen.

Will ich jedoch z.B. an einem bereits montiertem Bauteil einen Gehrungsschnitt anbringen, ist das Drehen nicht immer möglich.

Hier die ersten Schritte zum verkleinerten Nachbau.

Gehrungsbrett_01 (fspg2)

Gehrungsbrett_03 (fspg2)

Gehrungsbrett_04 (fspg2)

Gehrungsbrett_05 (fspg2)

Gehrungsbrett_06 (fspg2)

Gehrungsbrett_07 (fspg2)

neben dem Kerfmaker, Featherboard und Schiebeschlitten fand ich im WWW beim Stöbern auf diversen Holzwerker-Seiten so manch nützliches Hilfsmittel, welches auch auf einer kleinen Kreissäge sinnvolle Hilfe leisten kann.

So kann man zwar mit dem beiliegenden Winkelanschlag auf der Proxxon-Säge einen Wert einstellen... allerdings ist es Glücksache, ob man den eingestellten Winkel auch erreicht. Je nachdem, wie man die T-Nutschiene in der Führungsnut des Tisches andrückt, erhält man abweichende Ergebnisse.

Siehe auch hier.

Was aber braucht man zum genauen Sägen von Gehrungen?

Innerhalb des Schiebetisches kann ich mit einem Geodreieck durchaus 45 und 90 Grad-Schnitte erzielen. Allerdings ist hier die Größe vom Schiebetisch begrenzt.

Eine mögliche Lösung gibt es hier zu sehen.

So gefiel mir folgender Tablesaw CrossCut Sled besonders gut, zumal ich hier auch längere Leisten mit beliebigem Winkel sägen kann.

Da das Original für meine kleine Säge etwas zu groß sein dürfte, war wieder einmal der Selbstbau angesagt. Es wurde gezeichnet und dabei der Grad-Bereich bis auf 90Grad erweitert. Für das Gehrungs-Sägen von Leisten hätten auch 45Grad gereicht (man kann die Leiste für 60Grad ja auch von der anderen Seite mit 30Grad an der Führungsschiene führen.

Will ich jedoch z.B. an einem bereits montiertem Bauteil einen Gehrungsschnitt anbringen, ist das Drehen nicht immer möglich.

Hier die ersten Schritte zum verkleinerten Nachbau.

Gehrungsbrett_01 (fspg2)

Gehrungsbrett_03 (fspg2)

Gehrungsbrett_04 (fspg2)

Gehrungsbrett_05 (fspg2)

Gehrungsbrett_06 (fspg2)

Gehrungsbrett_07 (fspg2)

Viele Grüße

Frithjof

Frithjof

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Moin,

bevor ich an meinen eigentlichen Projekten weiterarbeiten werde, kommen noch ein paar Hilfen in die Werkstatt.

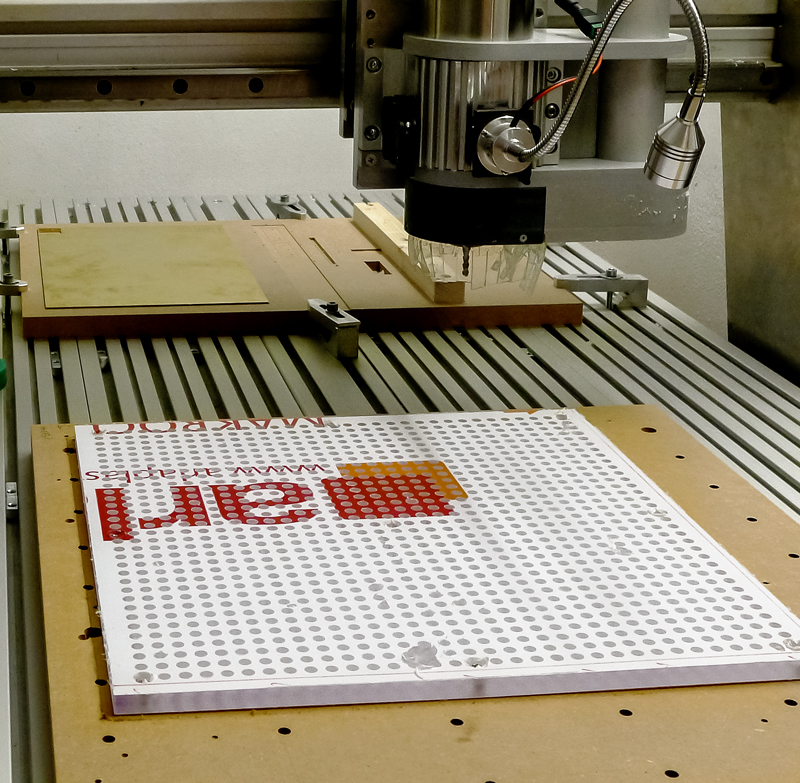

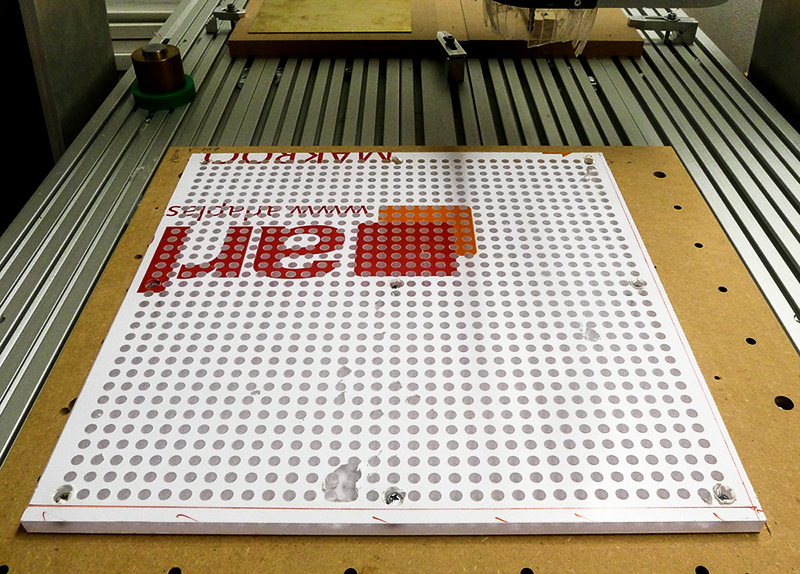

Bislang habe ich zum Ausfräsen das Plattenmaterial mit Gudy 870 auf 22mm MDF-Platten geklebt. Diese wurden dann mit Spannpratzen auf dem Frästisch befestigt.

Im Laufe der Jahre haben sich über 30 Platten mit Messing, Neusilber, Kunststoff, Pertinax, Aluminium, diversen Hölzern, etc. angesammelt, viele enthalten nur noch kleine Reststücke.

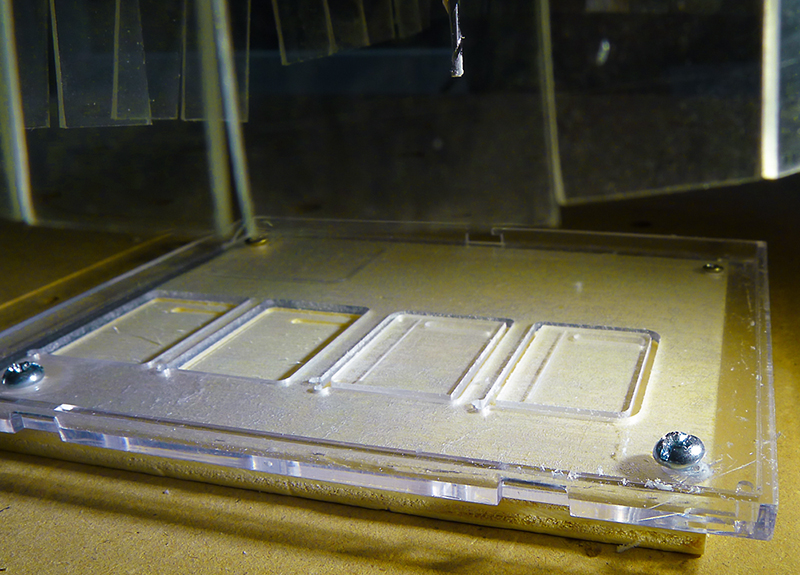

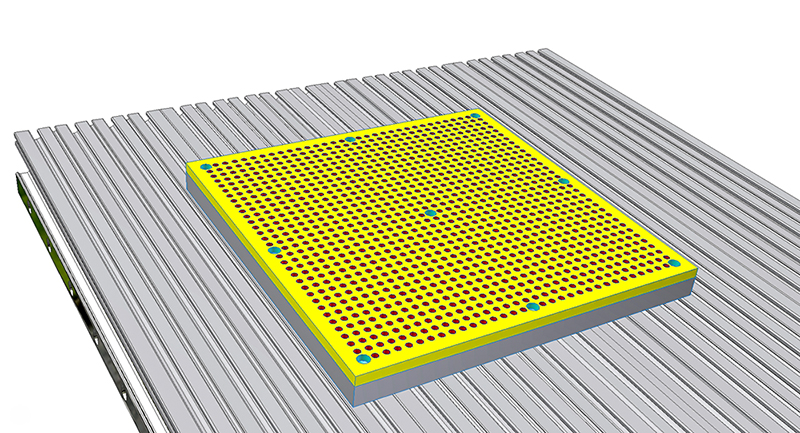

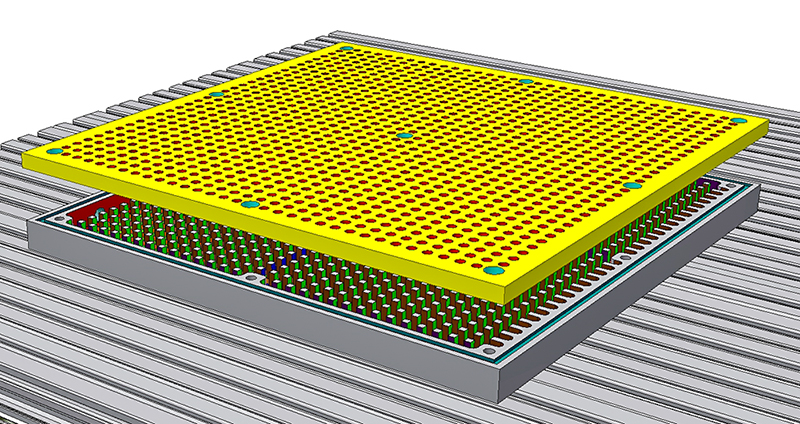

In Zukunft will ich viele Teile auf einem Vakuumtisch bearbeiten.

Da ich die meisten Teile durchfräse, wird es kein Raster-, sondern ein Lochraster-Vakuumtisch werden.

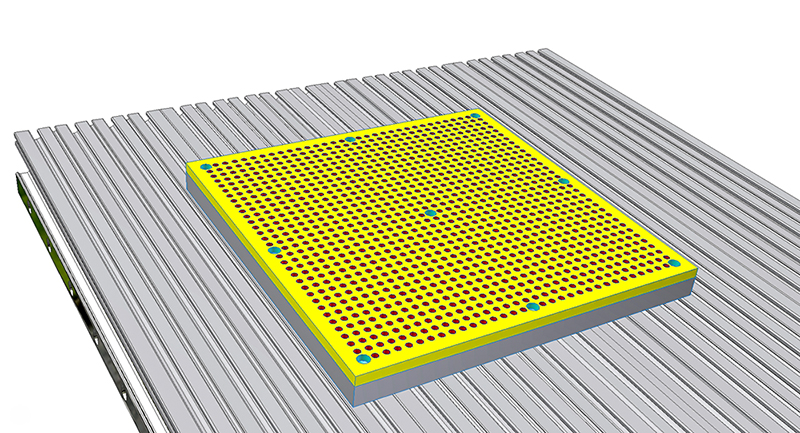

Es wurde also mal wieder etwas gezeichnet:

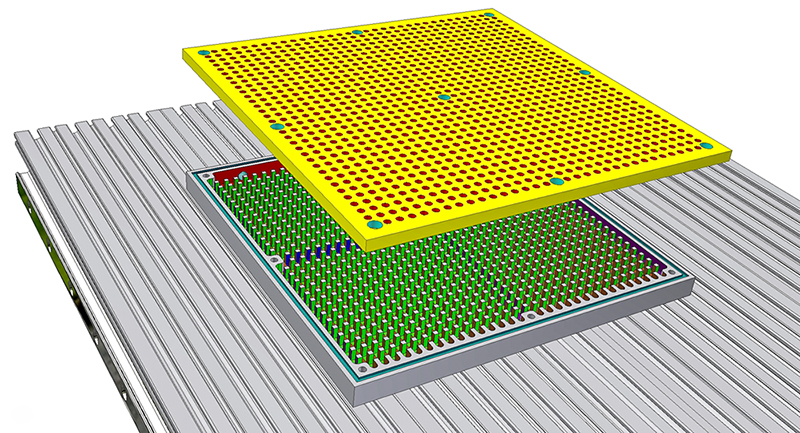

Vakuumtisch_auf_Fraese_01 (fspg2)

Vakuumtisch_auf_Fraese_02 (fspg2)

Vakuumtisch_auf_Fraese_03 (fspg2)

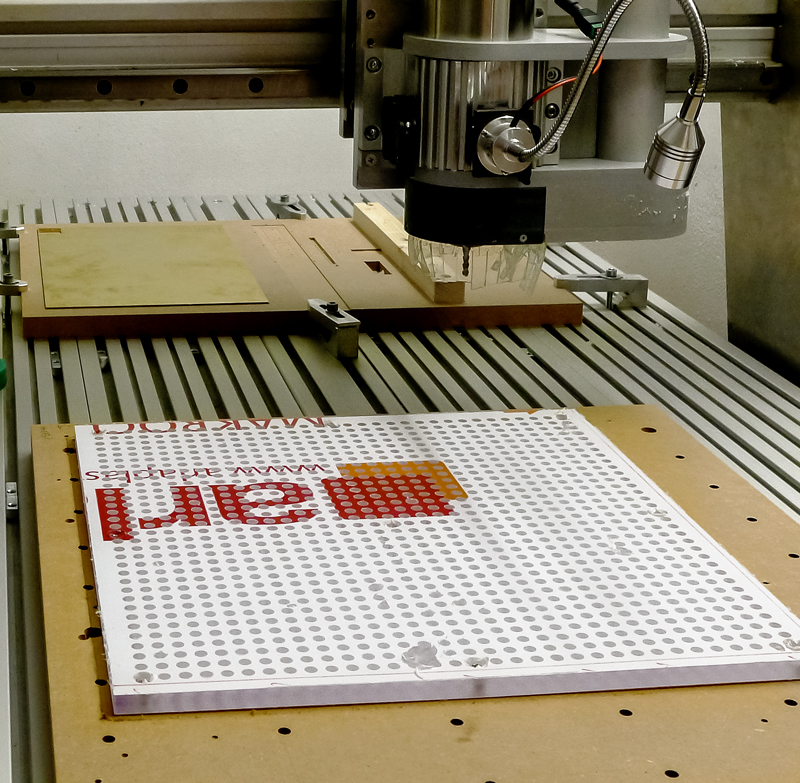

Dann ging es an die Fräse.

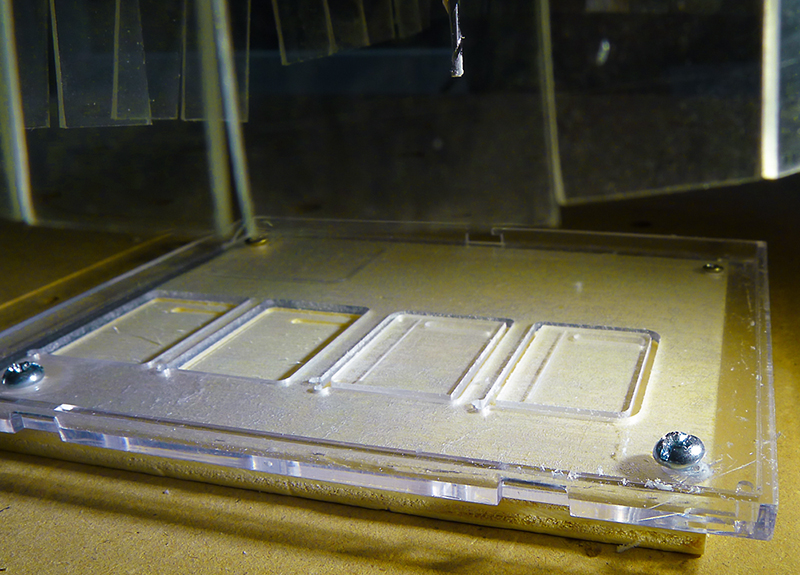

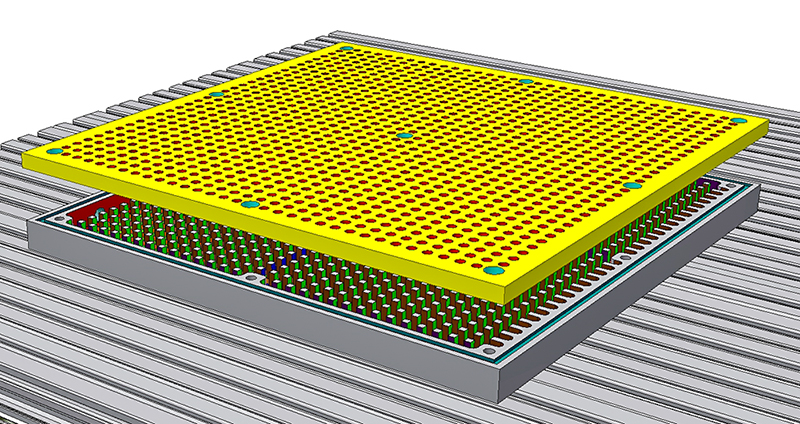

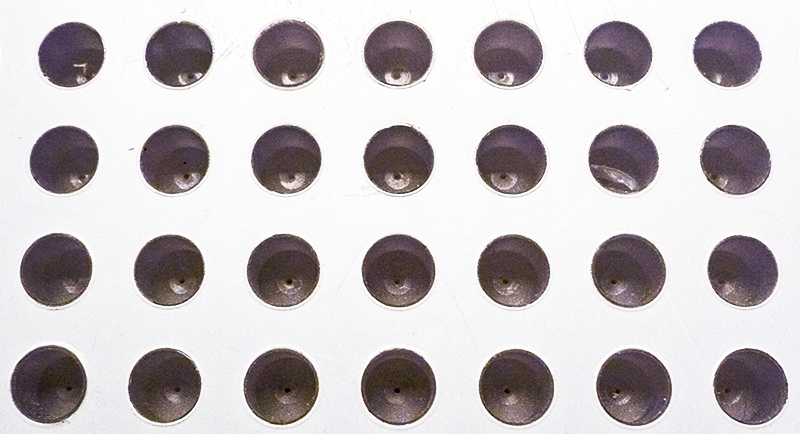

Eine 360,0mm x 360,0mm x 10,0mm Makrolon-Platte wurde mit Gudy 870 auf die plangefräste MDF-Platte geklebt. (als Restmaterial für 5,00€ bekommen)

Die Arbeitsschritte waren:

1) 9 Befestigungslöcher mit einem 5,0mm Fräser bohren (296sec.)

2) mit Holzschrauben in diesen Löchern das Makrolon auf der MDF-Platte zusätzlich verschrauben, damit sich beim späteren Löcher fräsen die Platte nicht verbiegt (120sec.)

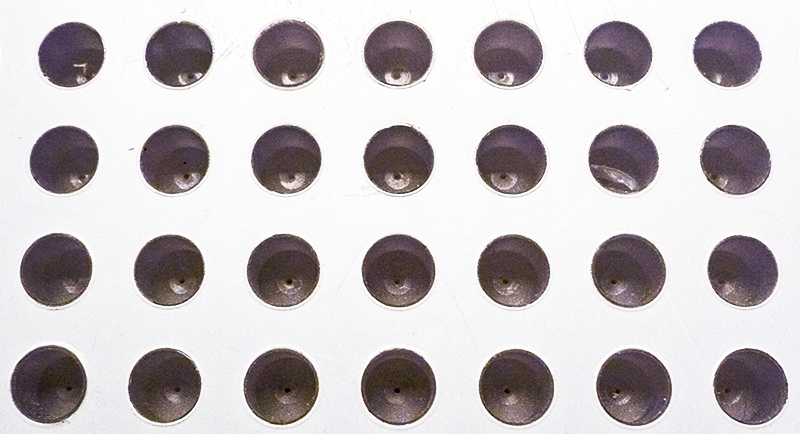

3) 1080 Löcher (Durchmesser = 6,0mm - 6,0mm tief) mit dem 6,0mm Fräser bohren (3100sec.)

4) 1080 Löcher (Durchmesser = 0,5mm - 11,0mm tief - Beginn ab 6,0mm) mit dem 0,5mm Bohrer bohren (4655sec.)

5) Außenkontur auf 350mm x 350mm fräsen mit 5,0mm Fräser in mehreren Duchgängen insgesammt 10,5mm tief (495sec.)

Vakuumtisch_auf_Fraese_04 (fspg2)

Vakuumtisch_auf_Fraese_05 (fspg2)

Vakuumtisch_auf_Fraese_06 (fspg2)

Demnächst kommt die Grundplatte an die Reihe.

bevor ich an meinen eigentlichen Projekten weiterarbeiten werde, kommen noch ein paar Hilfen in die Werkstatt.

Bislang habe ich zum Ausfräsen das Plattenmaterial mit Gudy 870 auf 22mm MDF-Platten geklebt. Diese wurden dann mit Spannpratzen auf dem Frästisch befestigt.

Im Laufe der Jahre haben sich über 30 Platten mit Messing, Neusilber, Kunststoff, Pertinax, Aluminium, diversen Hölzern, etc. angesammelt, viele enthalten nur noch kleine Reststücke.

In Zukunft will ich viele Teile auf einem Vakuumtisch bearbeiten.

Da ich die meisten Teile durchfräse, wird es kein Raster-, sondern ein Lochraster-Vakuumtisch werden.

Es wurde also mal wieder etwas gezeichnet:

Vakuumtisch_auf_Fraese_01 (fspg2)

Vakuumtisch_auf_Fraese_02 (fspg2)

Vakuumtisch_auf_Fraese_03 (fspg2)

Dann ging es an die Fräse.

Eine 360,0mm x 360,0mm x 10,0mm Makrolon-Platte wurde mit Gudy 870 auf die plangefräste MDF-Platte geklebt. (als Restmaterial für 5,00€ bekommen)

Die Arbeitsschritte waren:

1) 9 Befestigungslöcher mit einem 5,0mm Fräser bohren (296sec.)

2) mit Holzschrauben in diesen Löchern das Makrolon auf der MDF-Platte zusätzlich verschrauben, damit sich beim späteren Löcher fräsen die Platte nicht verbiegt (120sec.)

3) 1080 Löcher (Durchmesser = 6,0mm - 6,0mm tief) mit dem 6,0mm Fräser bohren (3100sec.)

4) 1080 Löcher (Durchmesser = 0,5mm - 11,0mm tief - Beginn ab 6,0mm) mit dem 0,5mm Bohrer bohren (4655sec.)

5) Außenkontur auf 350mm x 350mm fräsen mit 5,0mm Fräser in mehreren Duchgängen insgesammt 10,5mm tief (495sec.)

Vakuumtisch_auf_Fraese_04 (fspg2)

Vakuumtisch_auf_Fraese_05 (fspg2)

Vakuumtisch_auf_Fraese_06 (fspg2)

Demnächst kommt die Grundplatte an die Reihe.

Viele Grüße

Frithjof

Frithjof

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Hallo,

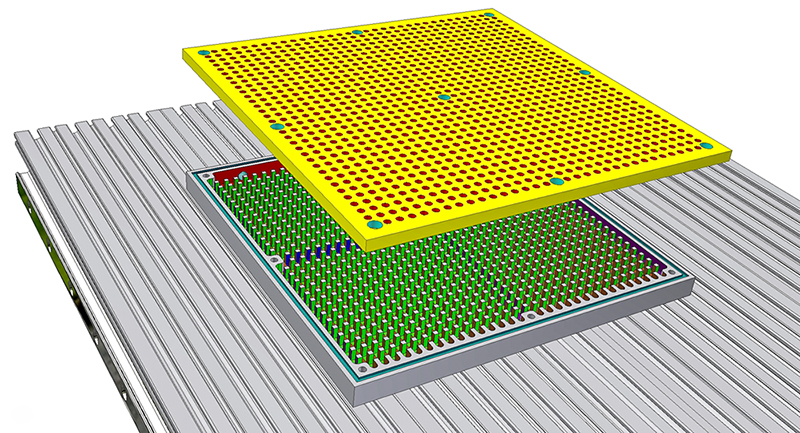

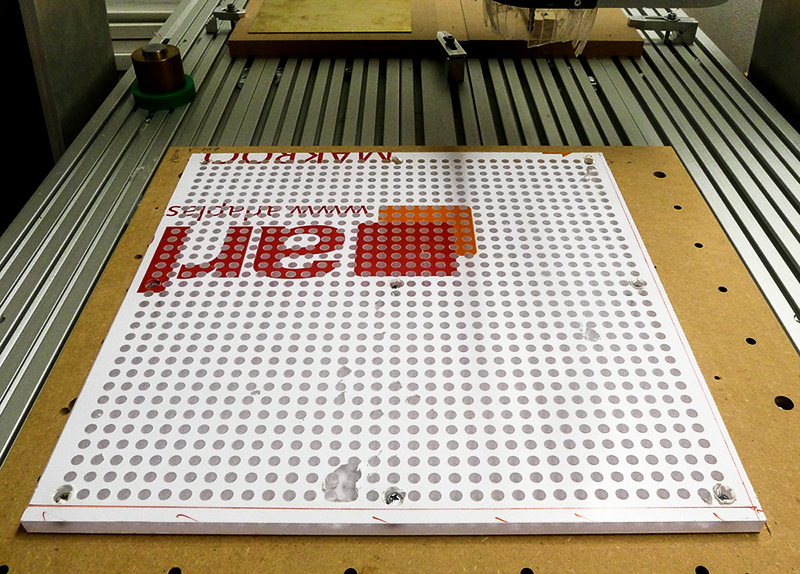

bevor ich die Grundplatte bearbeitet habe, wurde zuvor noch die MDF-Aufspannplatte 0,5mm tief plangefräst. Wiederholtes Durchfräsen hatte etliche Spuren hinterlassen.

Vakuumtisch_auf_Fraese_07 (fspg2)

Dann wurde eine 20,0mm dicke 400mm x 400mm große PVC-Platte mit Spannpratzen befestigt.

In mehreren Fräsdurchgängen wurde die Platte bearbeitet:

Ein kleines Handy-Video zeigt die Bearbeitung mit einem 5,0mm Einzahnfräser: klick

Nach knapp zwei Stunden wurde das Brett eben von der MDF-Platte geschraubt.

Vakuumtisch_auf_Fraese_08 (fspg2)

bevor ich die Grundplatte bearbeitet habe, wurde zuvor noch die MDF-Aufspannplatte 0,5mm tief plangefräst. Wiederholtes Durchfräsen hatte etliche Spuren hinterlassen.

Vakuumtisch_auf_Fraese_07 (fspg2)

Dann wurde eine 20,0mm dicke 400mm x 400mm große PVC-Platte mit Spannpratzen befestigt.

In mehreren Fräsdurchgängen wurde die Platte bearbeitet:

Ein kleines Handy-Video zeigt die Bearbeitung mit einem 5,0mm Einzahnfräser: klick

Nach knapp zwei Stunden wurde das Brett eben von der MDF-Platte geschraubt.

Vakuumtisch_auf_Fraese_08 (fspg2)

Viele Grüße

Frithjof

Frithjof

- fspg2

- Buntbahner

- Beiträge: 1557

- Registriert: Do 8. Mär 2007, 22:34

- Wohnort: in der Nähe von Braunschweig

Re: Feldbahnmodule mit Schiff

Moin zusammen,

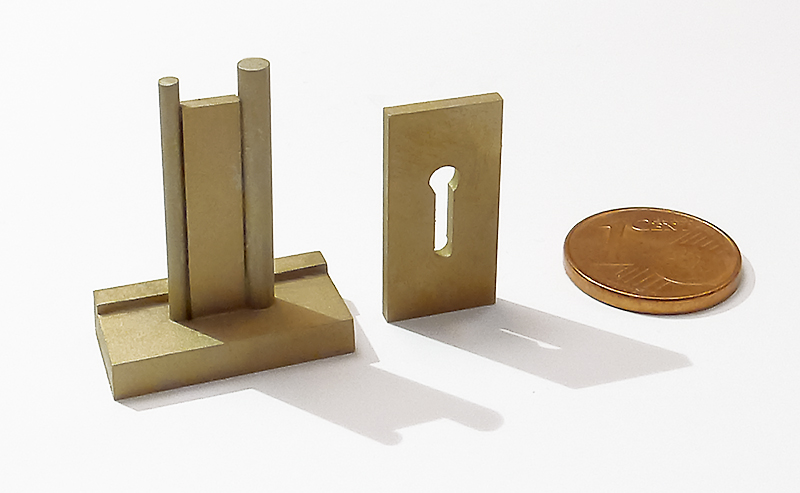

an meinem Hubbrücken-Projekt habe ich zeitbedingt schon recht lange nichts mehr machen können.

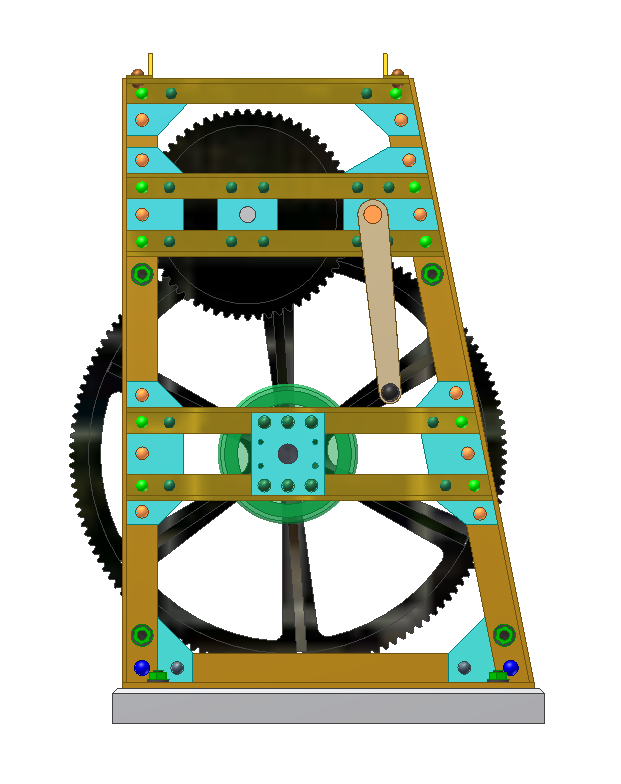

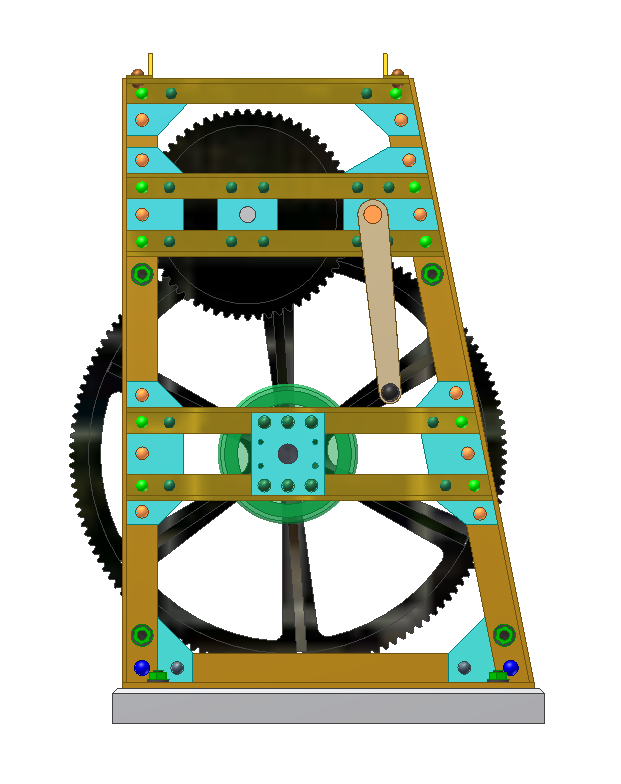

Die Winde wurde schon vor gut zweieinhalb Jahren konstruiert.

Zwischenzeitlich tauchte ja schon ein etwas zerbröseltes Seitenteil auf, jedoch war es etwas instabil, um daraus die Winde aufzubauen.

Winde_25 (fspg2)

Winde_25 (fspg2)

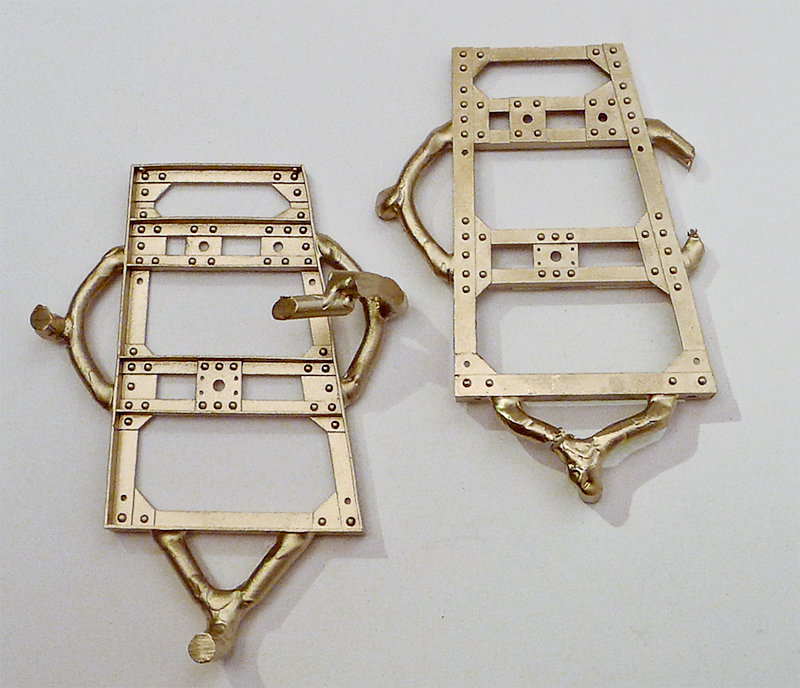

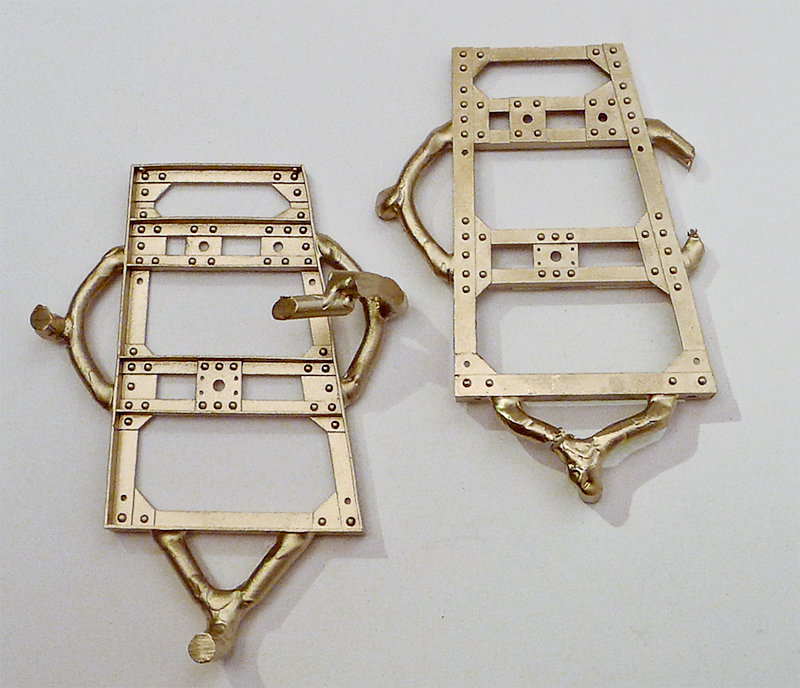

Da die Winde funktionsfähig sein soll, traute ich mich nicht, beidseitig mit Nieten versehene Seitenteile nur zu löten.

Es sollten die Teile nun aus Neusilber gedruckt werden.

Innerhalb einer Woche kamen heute zwei absolut maßhaltigen Seitenteilen vom Gießer

Winde_26 (fspg2)

an meinem Hubbrücken-Projekt habe ich zeitbedingt schon recht lange nichts mehr machen können.

Die Winde wurde schon vor gut zweieinhalb Jahren konstruiert.

Zwischenzeitlich tauchte ja schon ein etwas zerbröseltes Seitenteil auf, jedoch war es etwas instabil, um daraus die Winde aufzubauen.

Winde_25 (fspg2)

Winde_25 (fspg2)

Da die Winde funktionsfähig sein soll, traute ich mich nicht, beidseitig mit Nieten versehene Seitenteile nur zu löten.

Es sollten die Teile nun aus Neusilber gedruckt werden.

Innerhalb einer Woche kamen heute zwei absolut maßhaltigen Seitenteilen vom Gießer

Winde_26 (fspg2)

Viele Grüße

Frithjof

Frithjof