Hallo zusammen,

weiter ging es hier mit einigen Fleißarbeiten.

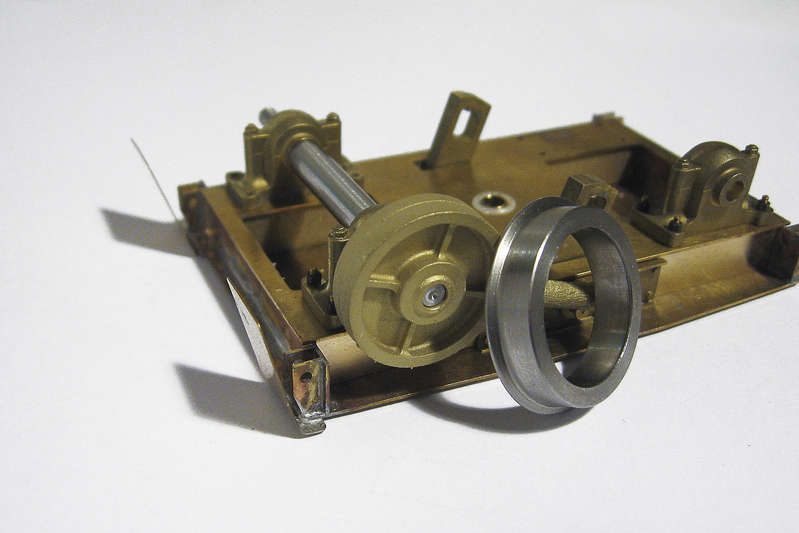

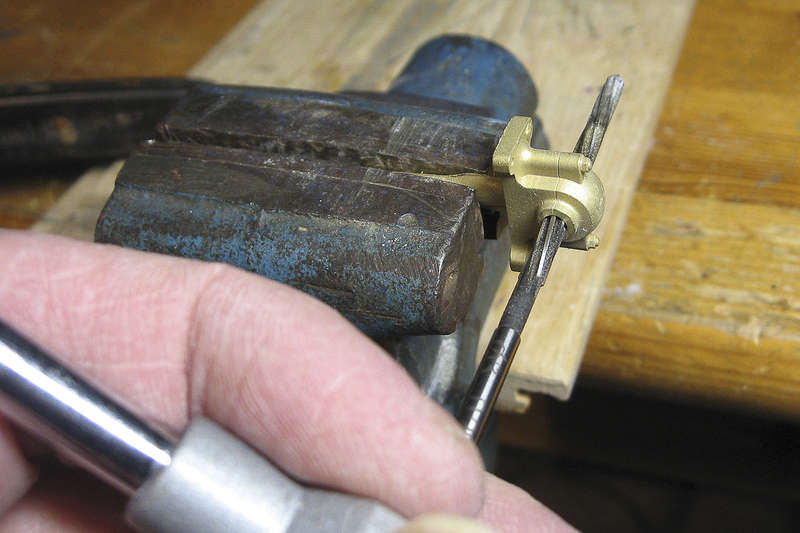

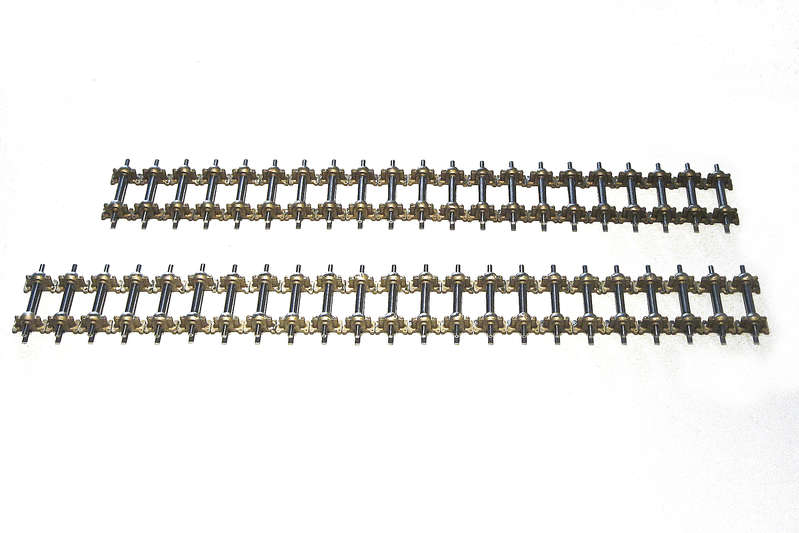

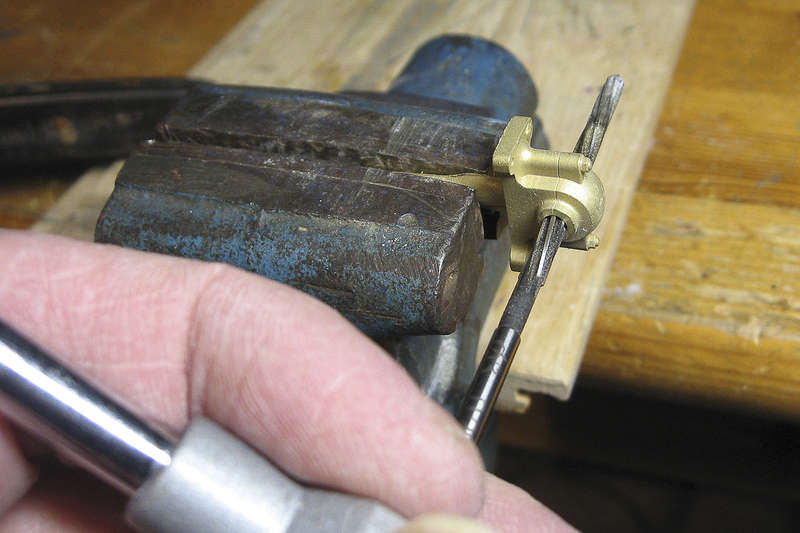

Kopfzerbrechen bereiteten mir noch die Achslager. Da sie nicht geteilt sind, müssen sie bei der Montage der Radsätze gleich mit verbaut werden. Das setzt voraus, dass sie so weit aufgerieben werden, dass sie nicht nur lose aufgesteckt sondern auch im Drehgestell verschraubt leicht laufen. Eine echte Herausforderung angesichts der Tatsache, dass die Gussteile nie hundertprozentig gleich ausfallen. Ich hatte bei der ersten Charge Achslager den Anguss bündig abgeschnitten und dann die Auflagefläche auf dem Schleifklotz leidlich plangeschliffen. Das wird aber erstens nie wirklich plan und zweitens gibt es geringfügige Abweichungen beim Abtrag. Bei der zweiten Serie habe ich das anders gemacht. Zunächst wurden die Lager mit der Reibahle 3,02H7 manuell aufgerieben. Das ergibt einen leichtlaufenden Sitz auf der Achse, wegen der beschriebenen Ungenauigkeiten war mir das aber nicht genug. Deswegen habe ich die Reibahle nochmal in die langsamstlaufende Bohrmaschine gespannt und die Achslager mit den Fingern geführt ein weiteres Mal "pendelnd" aufgerieben, um etwas mehr Spiel zu erhalten. Zu guter Letzt habe ich dann nochmal je vier Lager gleichzeitig in einem Aluwinkel gleichmäßig anliegend durchgerieben, um Seiten- und Höhenversatz nahezu ausschließen zu können. Man merkt ja dann schon beim Reiben, ob noch viel Material abgetragen wird.

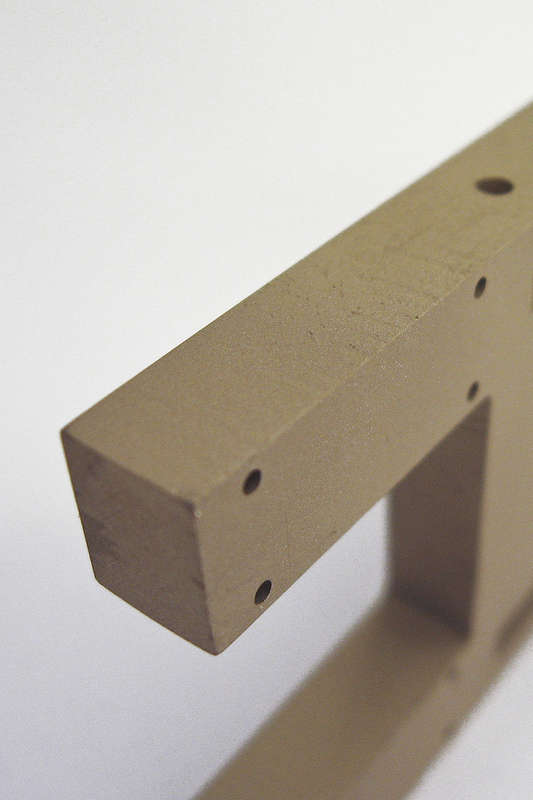

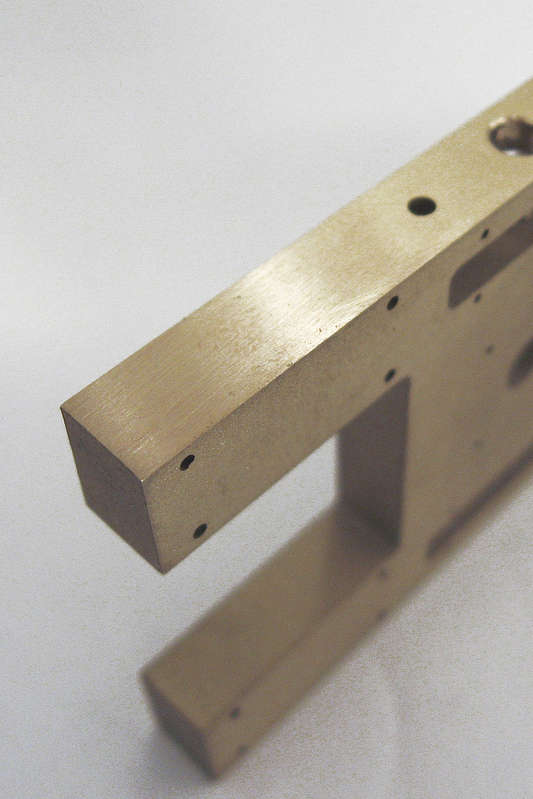

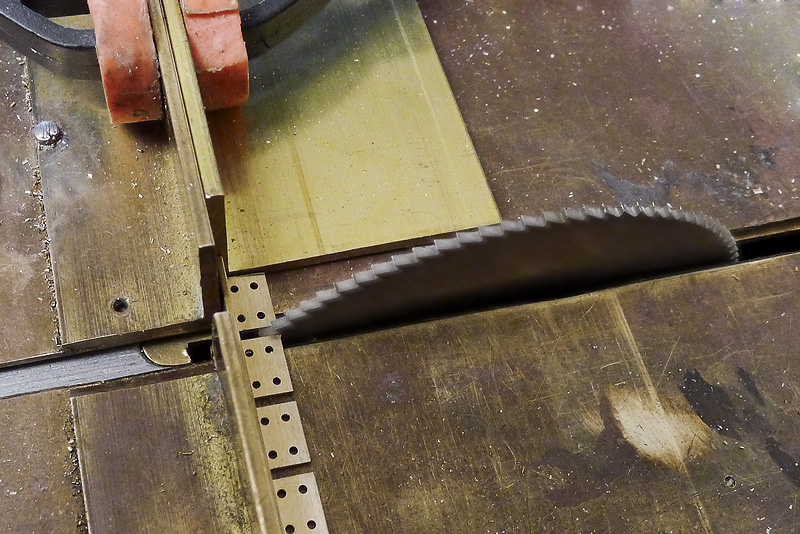

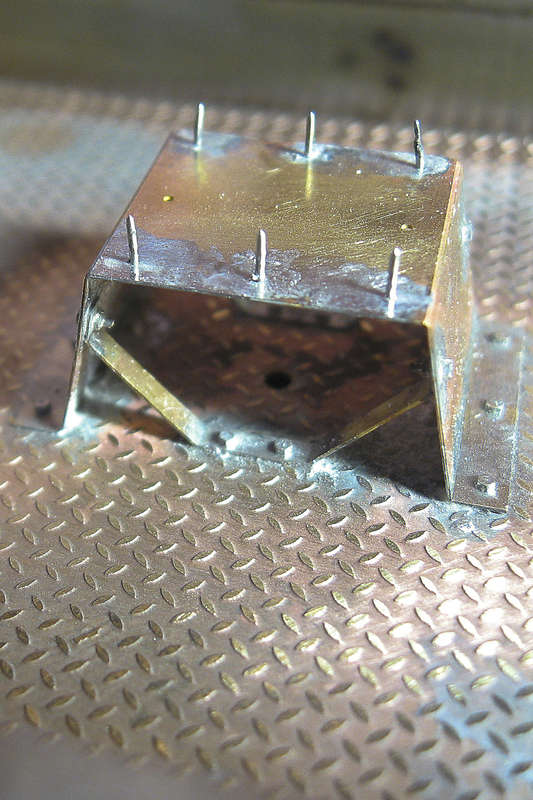

Dann habe ich den Anguss abgesägt ...

... und die Reste minimal als Hohlkehle in die Fläche hinein weggeschliffen.

Das Lager wird dann anschließend auf dem Schleifklotz soweit angeschliffen, dass die verbleibenden Auflageflächen gerade eben anfangen zu glänzen. Es sei dahingestellt, ob diese Methode "genauer" wird, zumindest gewährleistet sie aber eine ebene Auflagefläche.

Auch auf die Gefahr hin, die alten Hasen zu langweilen - für den Einen oder Anderen ist vielleicht der Hinweis noch ganz brauchbar, dass sich Gussteile in den seltensten Fällen ohne weitere Bearbeitung verbauen lassen. Beim Achslager gab es beispielsweise einen Formfehler, der im Bereich einer Befestigungsbohrung einen Knubbel produzierte.

Der musste erstmal mit der Schleifscheibe entfernt werden. Frithjof bringt dann als nächstes in einer entsprechenden Vorrichtung die vier Bohrungen ein, die genau zu den gefrästen Drehgestellteilen passen müssen.

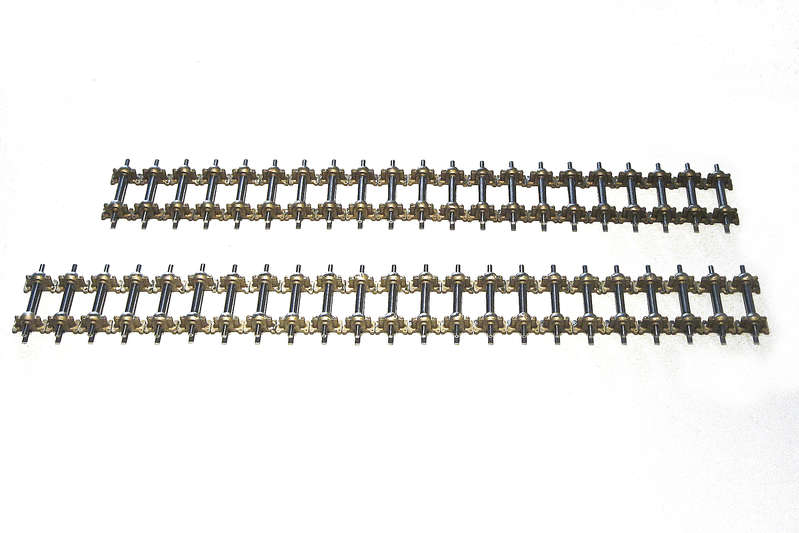

Nicht weiter tragisch, wenn man einen Wagen baut, bei 44 Achsen oder 88 Achslagern artet das dann aber in Arbeit aus

.

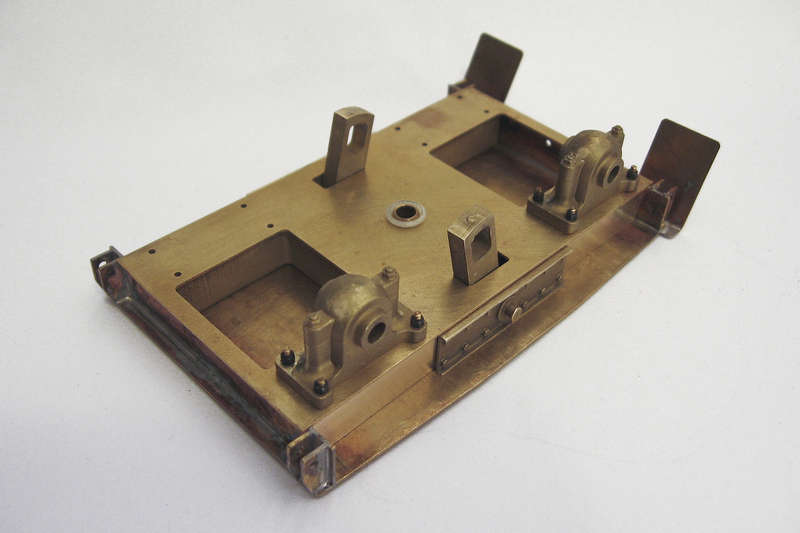

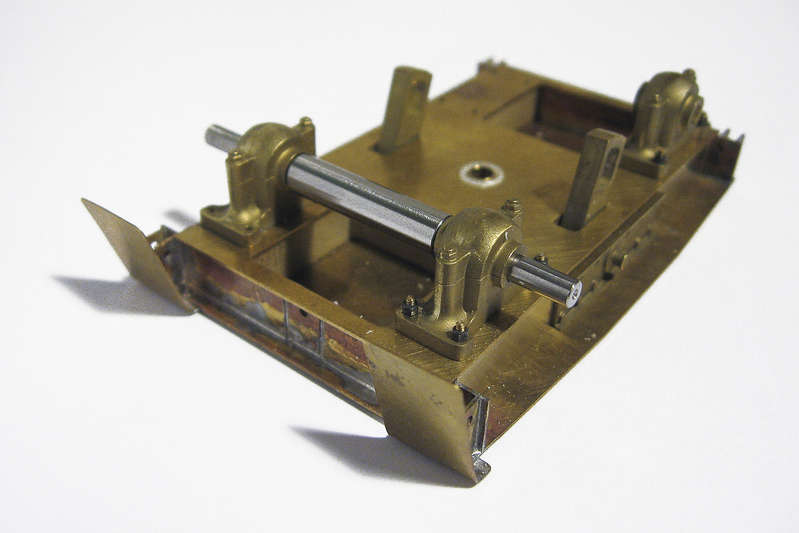

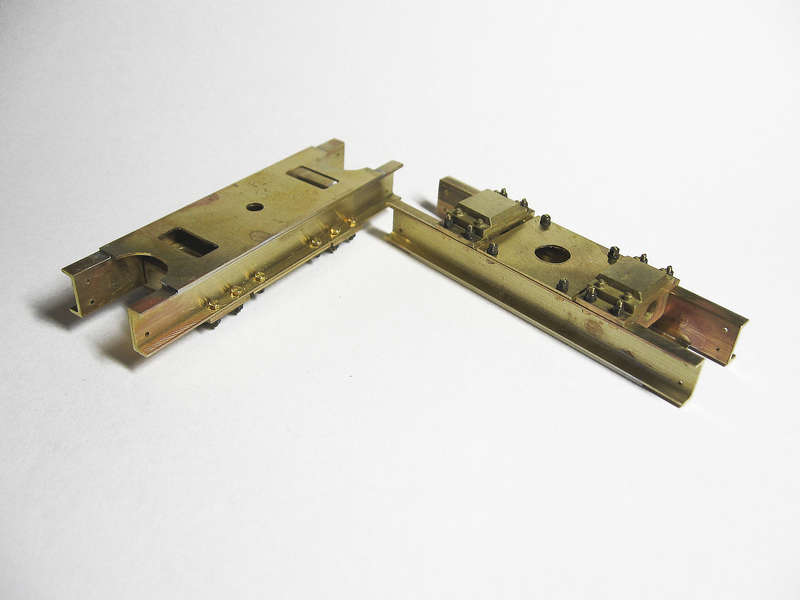

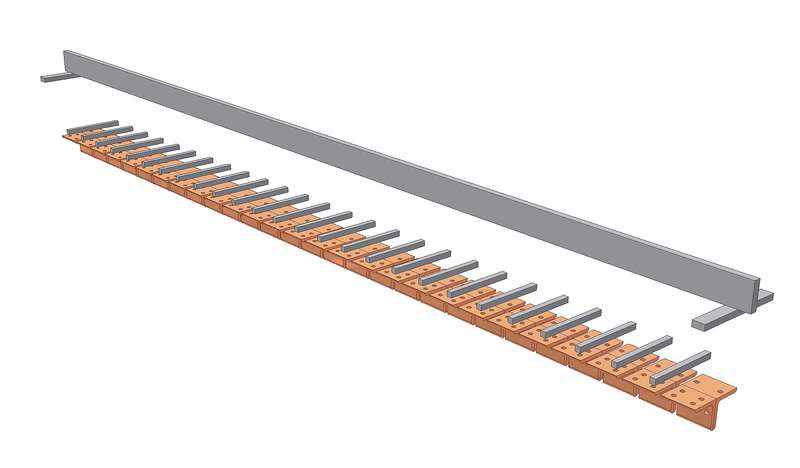

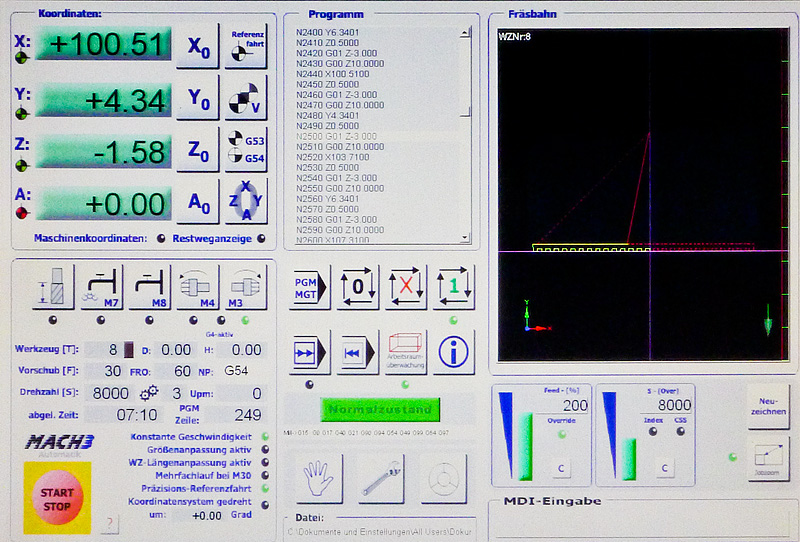

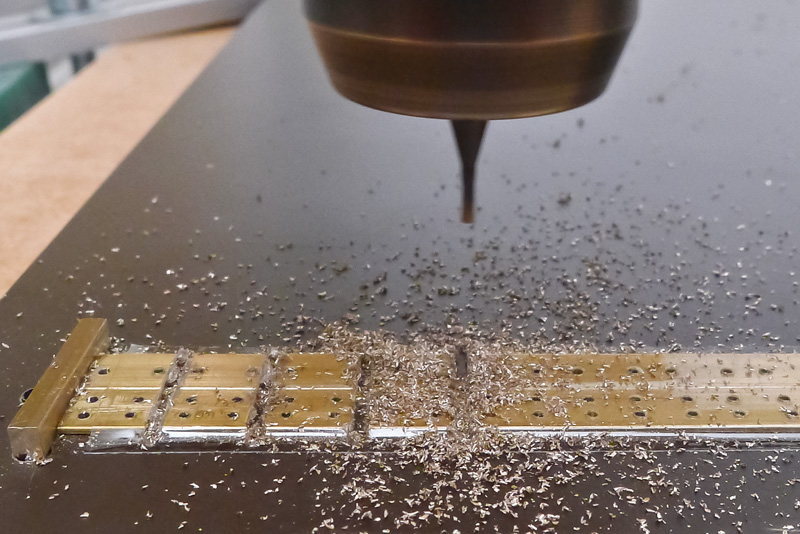

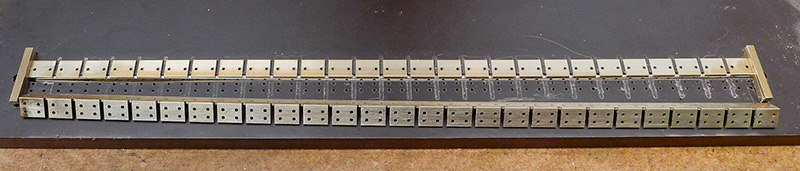

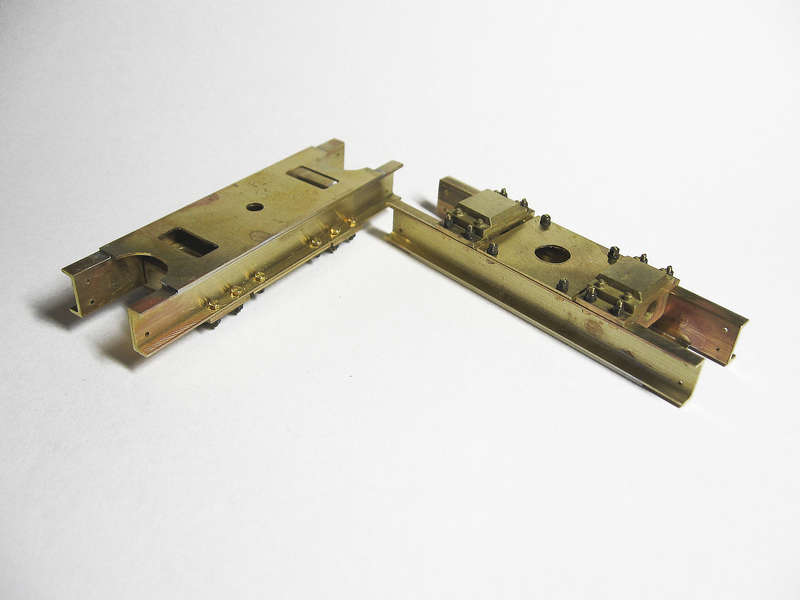

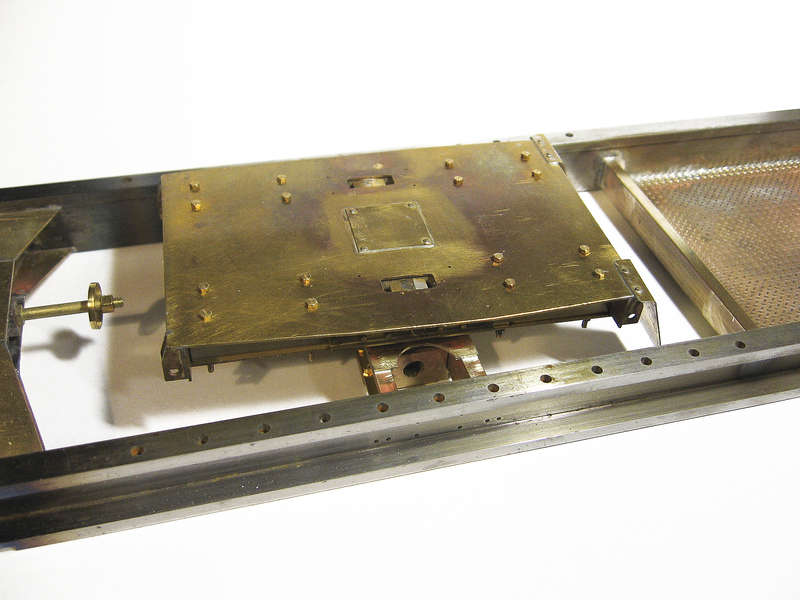

Nachdem Frithjof mich mit den nächsten Frästeilen versorgt hatte

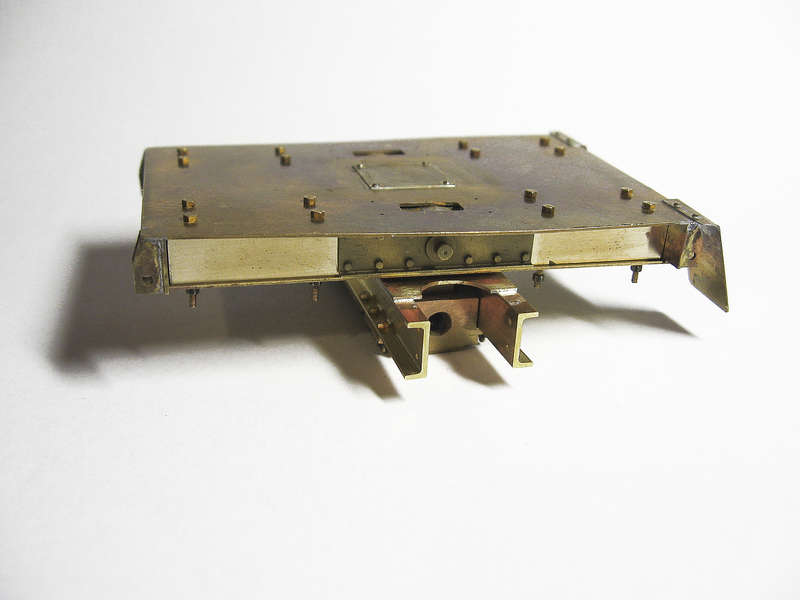

, konnte es auch am Rahmen weitergehen. Der hat mittlerweile sein Bodenblech mit dem Arbeitsplatz des Bremsers erhalten. Die Tränenbleche sind Ätzteile aus 0,5 mm Blech, die Frithjof nach Zeichnung mit den benötigten Fasen und Bohrungen versehen hat. Die U-Profile greifen mit kleinen Zungen in entsprechende Aussparungen am Rahmen. Die hätte ich auch für die Tränenbleche vorsehen sollen, aber es geht auch so.

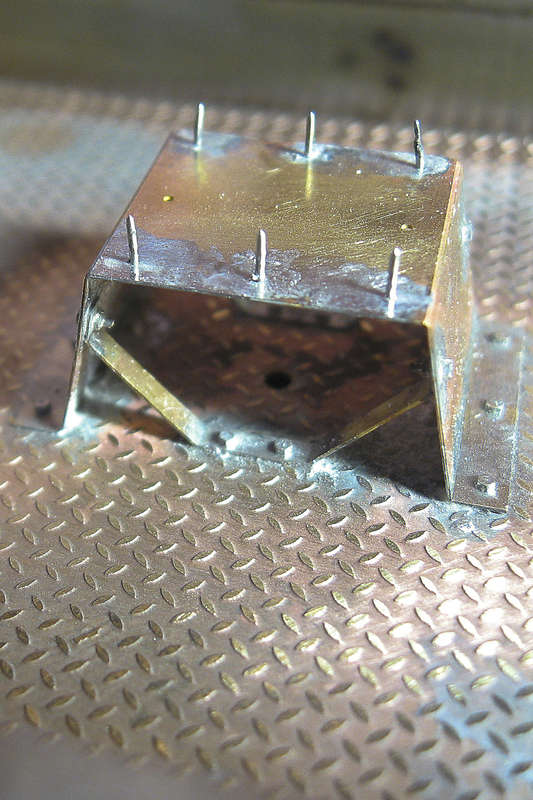

Der Bremsersitz ist ebenfalls ein gekantetes Ätzteil, in das Schraubenimitationen (Zapfendurchmesser 0,4 mm) und an den seitlichen Versteifungsblechen zusätzlich Mutternimitationen eingelötet sind. Zuerst werden die Schraubenimitationen mit dem Widerstandslöter (Zange) in die Sitzfläche und die Bodenauflagefächen des Sitzes sowie in die Auflagefläche der Verstrebung eingelötet. Ich habe dazu Lötpaste und zusätzlich etwas Flussmittel S39 verwendet. Die Lötpaste darf ruhig einen kleinen Klumpen bilden, sonst verzinnt sie die Teile nur hauchdünn und sie brechen dann leicht wieder ab. Sitz und Streben können jetzt in die Bodenplatte gesteckt werden und mit dem Widerstandslöter verlötet werden. Ich habe hier auch die Pinzette verwendet, werde das aber das nächste Mal mit dem Kohlestab machen, da die Platte viel Wärme abführt. Hier muss auch zusätzliches Lot zugegeben werden, da die Vertiefungen des Tränenblechs viel Zinn aufnehmen.

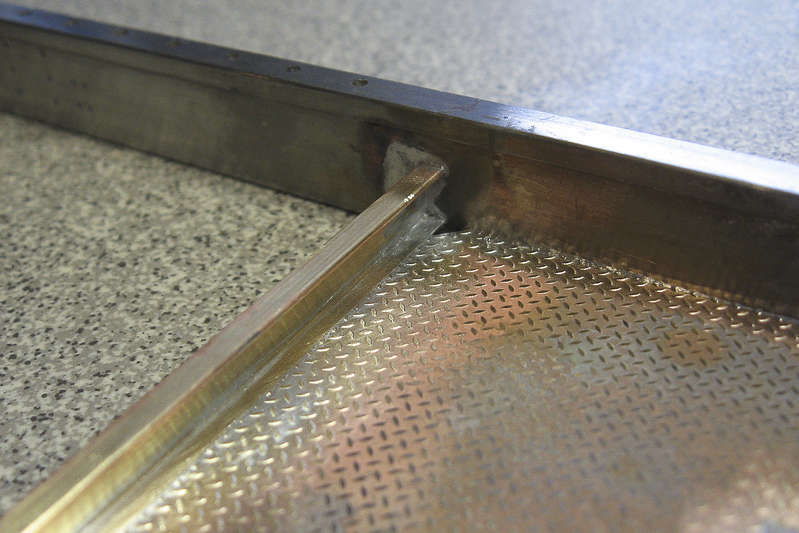

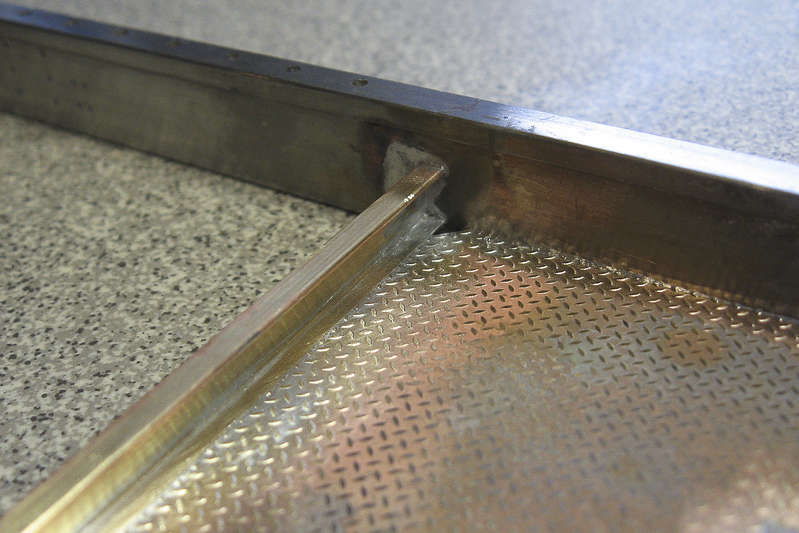

Das Bodenblech wird dann an die beiden U-Profile gelötet; der bereits vormontierte Rahmen dient dabei als Lehre. Die Rahmenwangen lassen sich weit genug aufdrücken, um die Zungen in die Taschen einzufädeln. Anschließend habe ich dann die U-Profile an die Rahmen gelötet. Das geht mit dem Widerstandslöter auf höchster Stufe sehr gut und punktgenau. Auf dem Stahl entsteht - anders als beim Messing - etwas Einbrand durch die Kohleelektrode, der verschliffen wird und spätestens nach dem Strahlen nicht mehr zu sehen sein wird.

Zuletzt wird das Bodenblech von der Rückseite mit den Rahmenwangen verlötet. Da es dort ja keine Tasche gibt, habe ich eine Lotkehle entstehen lassen. Das ist auf dem Bild nicht gut zu erkennen; die vermeintlichen dunklen Fehlstellen sind keine. Nichtsdestotrotz ist das Übungssache, da das Lot gerne auch auf die andere Seite fließt und dort dann mit Entlötlitze wieder weggenommen werden muss.

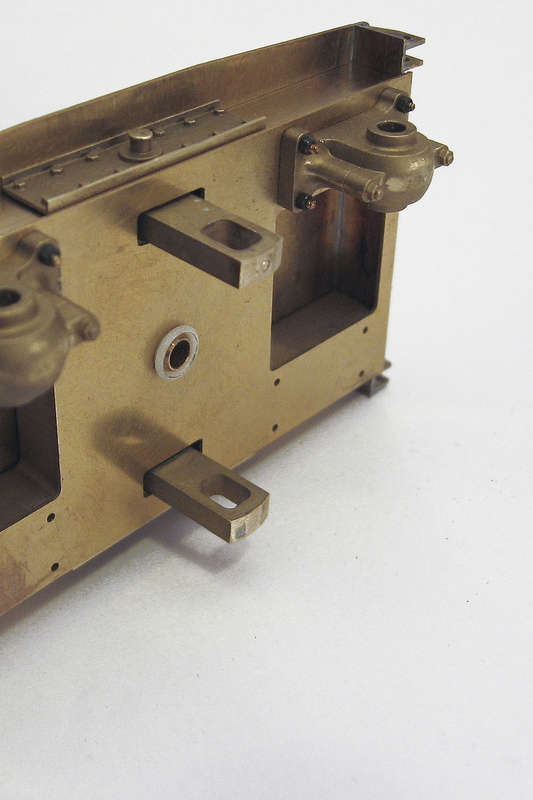

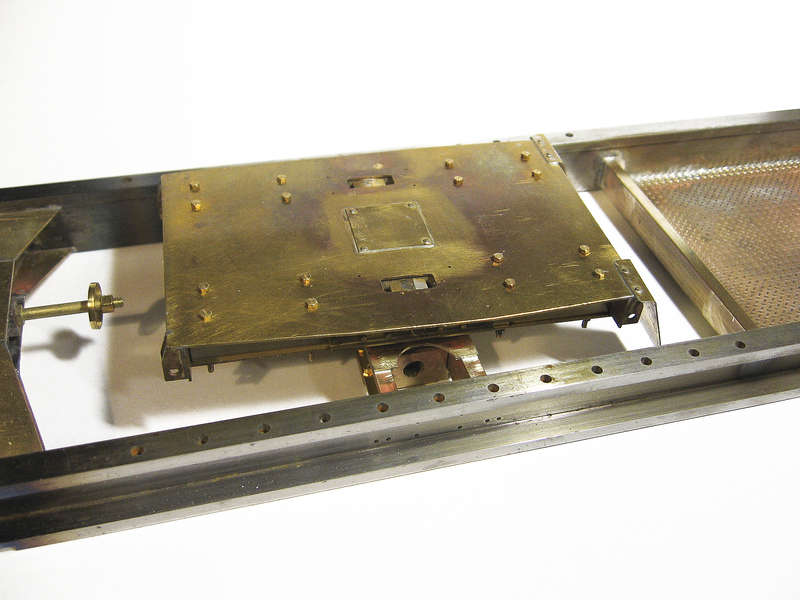

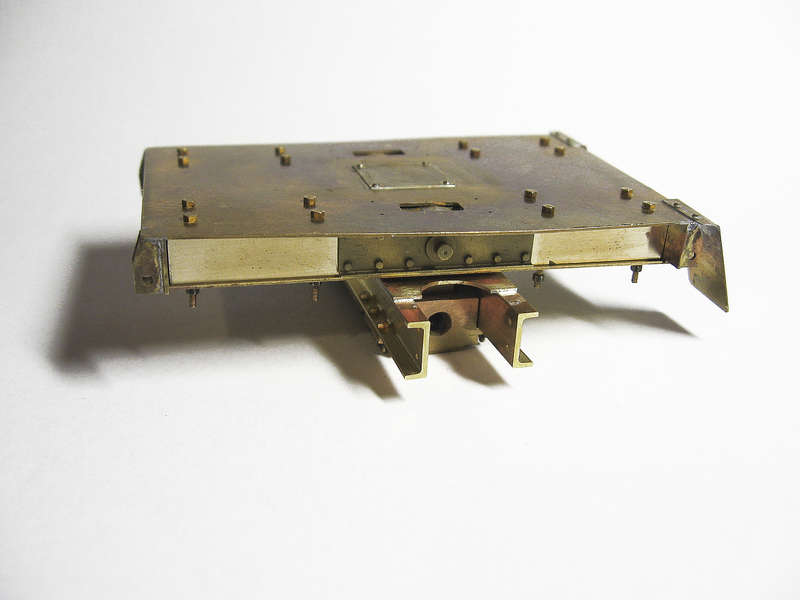

Dann ging's mit den "Wiegebalken" weiter, mit denen der Rahmen via Bügelpendel am Drehgestell hängt.

Auch hierzu mussten die Gussteile aufwändig bearbeitet werden. Die geschlossene Seite der Bügelpendellagerböcke war für den Guss etwas zu dünn geraten, weswegen der Gießer dort etwas Material aufgespachtelt hat. Das musste wieder plan heruntergenommen werden, was Frithjof dankenswerterweise auf der Fräse gemacht hat. Ich habe dann die an die U-Profile anliegenden Außenflächen auf Sollmaß geschliffen und im Hohlraum der Lagerböcke mit einem kleinen Fräser Messingperlen entfernt, die durch eingeschlossene Luftblasen in der Einbettmasse entstanden sind. Dann müssen noch die viereckigen Löcher ausgefeilt und die Bohrung aufgerieben werden, damit die Bügelpendelbolzen passen.

So sieht das dann zusammen mit dem Drehgestell aus.

Naja, so weit passt ja erst mal alles ...

Schönen Gruß

Volker