@ rau.mi: Besten Dank für das Lob. Das kommt aus berufenem Munde, wie ich am HG 3/4-Thread sehe. Der heutige Kurbel-Bericht lässt auch keine Wünsche offen. Bei der Gewindebohrer-Panne habe ich mit Dir geseufzt - das kenne ich nur zu gut

@ Alfred: dito was das Lob angeht. Bei der Rauchkammer habe ich auch eine Schlauchschelle benutzt und als Kern eine mit Malerkrepp umwickelte Kleinbild-Filmdose. Ich kann nur raten: Finger weg! Das Schloss der Schlauchschelle hat mir den Messingmantel irreparabel zerdrückt und die Schellen selbst sind alles, nur nicht rund.

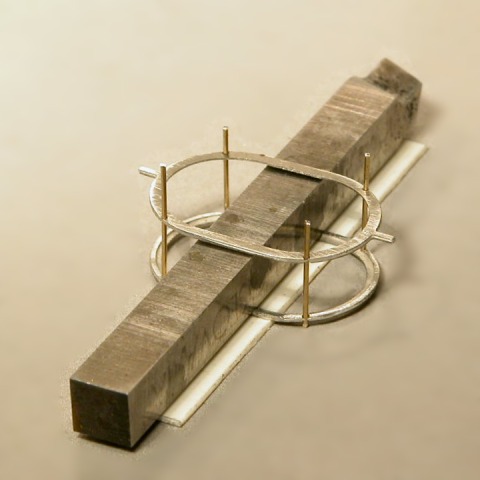

Die Ringe - ob nun wassergestrahlt, geätzt, gefräst oder gedreht - haben noch einen Vorteil: Sie sind ohne umspannen verschiebbar. Es braucht nur zwei Spannringe, um den Kessel von der Mitte zu den Enden sauber, gerade und rund zu verlöten ("gerade und rund" ist gut, merke ich soeben

Das gerollte Blech wird selbst bei sehr sorgfältiger Arbeit zunächst nicht wirklich rund sein. Die etwa 4 mm breite Überlappung an der Naht (einmal von oben und einmal von unten tief geätzt) sorgt nicht nur für eine stabile Naht (zumindest, wenn die Tiefätzungen vorab mit dem Glashaarpinsel blank gemacht wurden), sondern auch für einen "click"-Effekt. Der Kesselmantel ist aus 0,4 mm-Blech. Schon die 0,2 mm Tiefätzung genügen, damit sich der Mantel in den Ringen nach dem Andrücken selbst sichert. Ich habe ihn dazu nur mit den Fingern auseinander gedrückt.

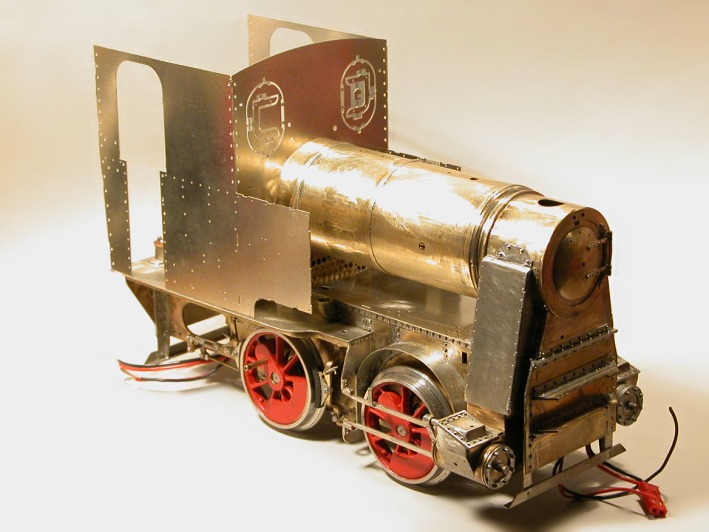

Auch nach dem Zusammenbau hat der Kesselmantel hier und da noch Fehler. Die zeigen sich am deutlichsten in der Reflektion von Lampen (Licht). Ein Fehler von mir sind zum Beispiel zu große Flächen um die Einlötpunkte ohne die inneren Nuten am Blech. Da entsteht außen jeweils eine plane Fläche, was relativ unangenehm auffällt, aber noch "beigefeilt" werden kann.

Die (sinnvolle) Stabilisierung mit innen eingelöteten Ringen brauche ich nicht, weil die untere Hälfte des Kessels ein Ballastgewicht bekommen wird, das ich wahrscheinlich mit Epoxydharz einbetten werde. Da rührt sich dann gar nichts mehr. Dieser Ballast bringt es auf rund 37 cm³ Volumen und daher mit dem Blei von Tim Dicke auf etwa 390 Gramm.

Noch ein paar Hinweise. Die Distanzscheibe aus dem ersten Bild des letzten Postings sorgt für eine passable Grundausrichtung des verlöteten Kesselmantels mit der Rauchkammer in der Drehung. Der Trick für eine genauere Ausrichtung geht so.

Rechts und links im Mantelblech liegen auf genau halber Höhe (Schnittlinie mit der Kesselmitte) rechts und links die Bohrungen für die Stutzen der Speiseventile. Wird durch diese Löcher ein längeres Rundmaterial hindurch gesteckt, lässt sich der Kessel sehr genau über Abstandshalter zum oberen Abdeckblech des Rahmens justieren. Dabei ist es egal, dass dieses Blech weniger breit ist als der Durchmesser des Kessels, da am berühmten "freien Kesseldurchblick" genug Höhe für eine quer aufgelegte Platte bleibt. Wichtig sind eher zwei genau gleich hohe Abstandsklötzchen und zwei Blatt-Fühlerlehren

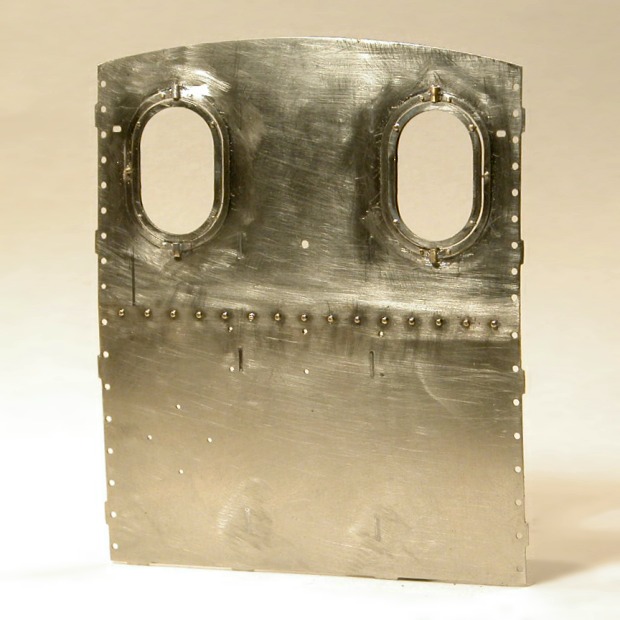

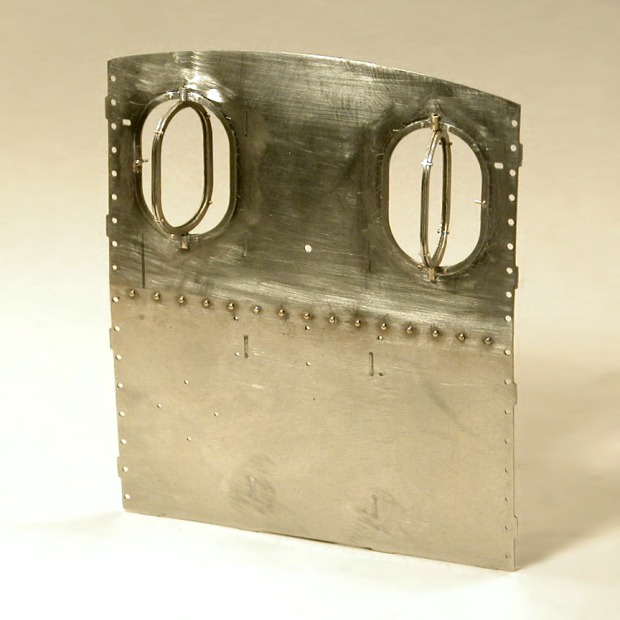

Zum Lautsprecher-Gehäuse: Die Brot-förmige Aussparung oben dient der Kabeldurchführung. Direkt davor wird eine mehrpolige Steckverbindung liegen. Über den "Regalboden" unten kann der Lautsprecher später nach unten heraus genommen werden. Im Grundblech unter dem Führerhaus ist eine entsprechend große Aussparung frei geätzt. Auf dem Bild der "Box" von hinten ist links die Durchführung für die Lautsprecher-Anschlusskabel zu erkennen. Diese Kabel werden ebenfalls durch den Einschub-Boden am Platz gehalten.

Die Löcher des "Lautsprecher-Gitters" werden nach der Lackierung von innen mit einem Stück luftigen Stoff abgeklebt werden. Dadurch fällt kein Licht mehr hindurch. Dreck und Staub können nicht mehr so leicht eindringen und das akustische Wohlbefinden stören. Die seitlichen Löcher werden später ohnehin nur aus ungewöhnlichen Perspektiven sichtbar sein, weil sie hinter den Kohlekästen liegen werden.

Beste Grüße,