Wer sich diesen Thread bisher so durch liest, könnte leicht den Eindruck gewinnen, dass ich nur am Computer sitze und plane und ansonsten andere für mich schaffen lasse. Das ist nicht ganz so

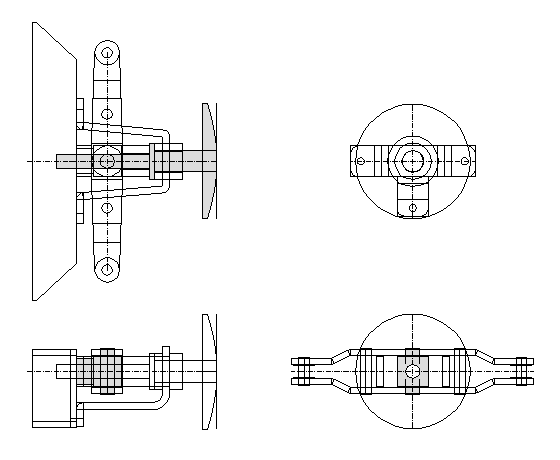

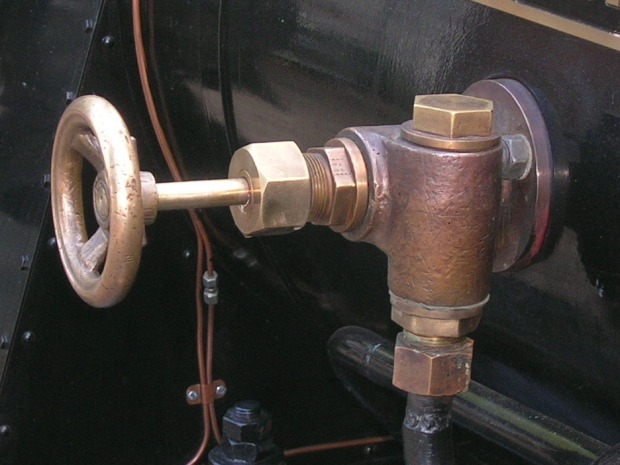

Heute habe ich ein erstes Urmodellchen für die kleine Lok gebastelt - für die Kesselventile. Die sehen bei der 99021 etwa so aus wie bei der "Jacobi" des Frankfurter Feldbahn-Museums.

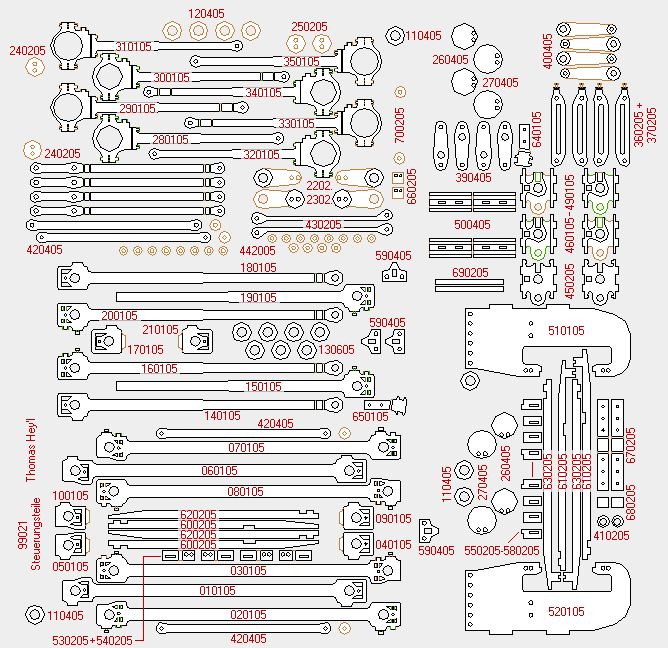

Bevor ich damit begonnen habe, musste ich erst ein wenig grübeln, denn ich bin ein fauler Hund und hatte daher keine Lust, zwei spiegelbildliche Teile zu bauen. Eigentlich führt daran jedoch kein Weg vorbei. Der Anschlussstutzen für die Leitung liegt meist vorne - und zwar auf beiden Seiten der Lok. Und wie auf dem Vorbildfoto zu sehen ist, ist der senkrechte Teil des Ventils unten länger als oben, wo er bündig mit dem waagerechten Zylinder abschließt.

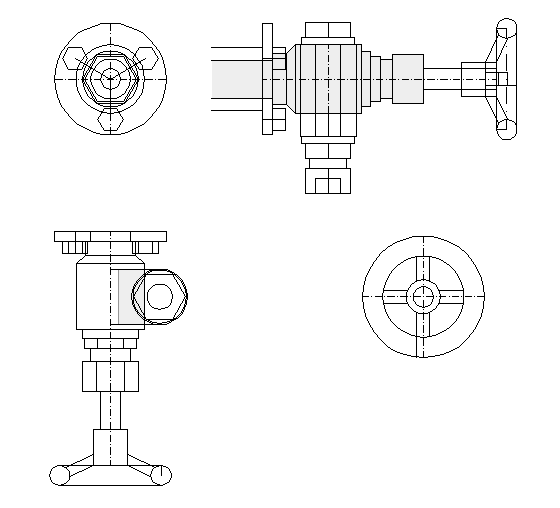

Ich habe das wie folgt gelöst: Der senkrechte Zylinder erhält auf beiden Seiten die Verlängerung. Am Gussteil wird dann jeweils einer der Überstände abgesägt und -gefeilt. Und der Blindstopfen sowie der Anschluss mit der Überwurfmutter werden separat gegossen und dann passend in Bohrungen eingelötet.

Zunächst wollte ich auch die Aufspannscheibe separat machen, damit die Schraubenkopflage stimmt. Aber diese Scheibe ist mit 0,4mm nur arg dünn, und das hätte im Guss leicht Kummer geben können. Darum habe ich mich zu dem kleinen Kompromiss entschlossen, dass einmal zwei Muttern und einmal eben nur eine oben stehen. Ich hätte mir vielleicht doch ein Vorbild mit vier Aufspannschrauben suchen sollen

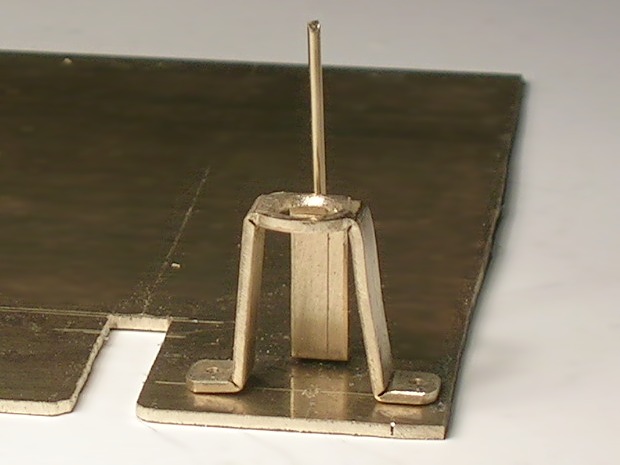

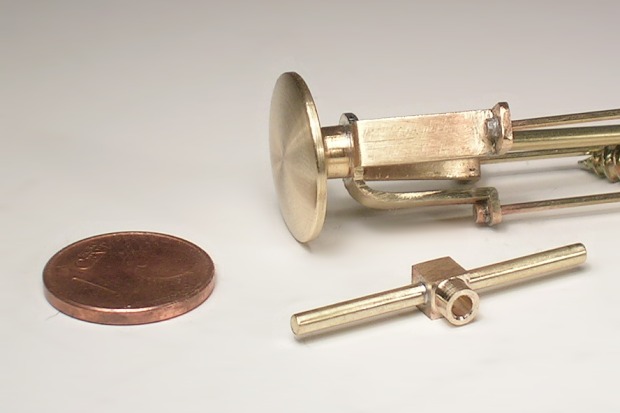

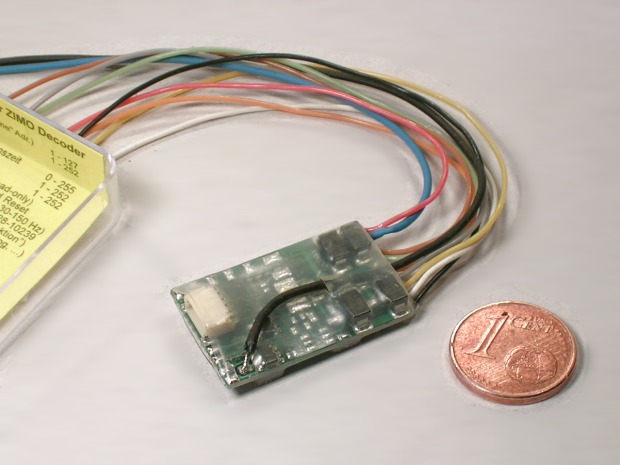

Hier das Ergebnis mit dem nicht ganz eingesteckten Blindstopfen:

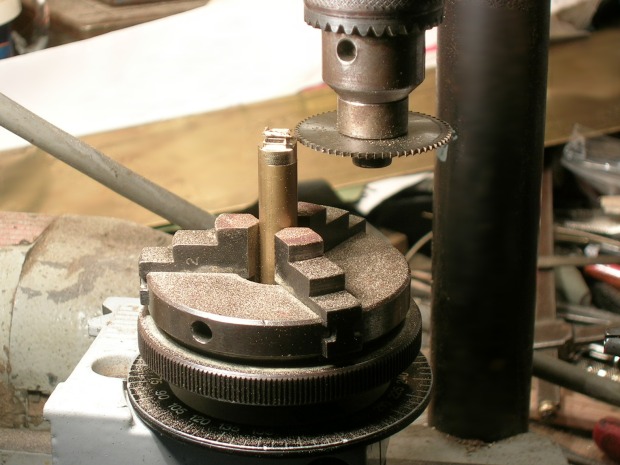

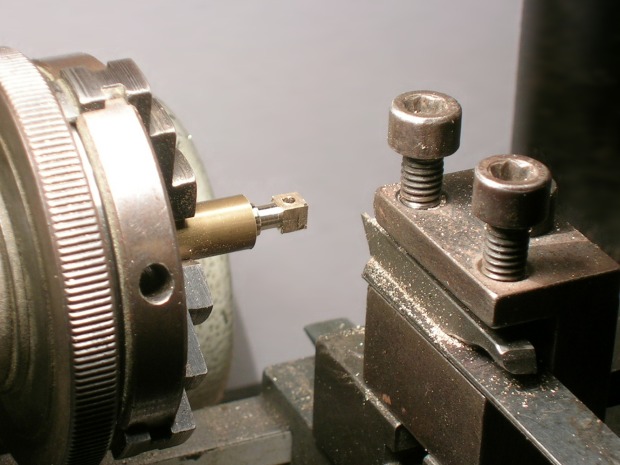

Zunächst habe ich die Aufspannscheibe gedreht, aber am Dorn stehen lassen. Da habe ich dann auf dem Teilapparat 1mm-Bohrungen für die Schraubenköpfe angebracht. Dann wurden die Drähte eingelötet, auf die gleiche Länge gebracht (etwa 0,5mm) und in Sechskantform gefeilt. Zuletzt habe ich die Scheibe mittig aufgebohrt und bei innen steckender Bohrer-Rückseite (als Versicherung gegen Bauteilverluste) abgestochen.

Dann habe ich den Hauptzylinder samt allen Muttern und Scheiben bis zur Welle des Handrads gedreht und dabei hinten gleich einen 1,6mm starken Ansatz stehen lassen. Das ist der Teil, den ich in der folgenden Skizze oben rechts hellgrau hinterlegt habe.

Die Sechskante habe ich mit 0,5mm und 1mm starken Sägeblättern, der Vertikaleinrichtung und dem Teilapparat gefräst und dabei darauf geachtet, dass sie nicht alle im gleichen Winkel stehen. Ebenso wurde der unten links grau markierte Teil weg gefräst.

Dann habe ich in einen 2,5mm-Vierkant ein 2mm-Loch gebohrt (mehr oder minder mittig und quer zur Längsachse) und ab der Bohrungsmitte den Vierkant abgesägt. Dann wurde der Halbkreis auf 2,2mm aufgefeilt und dort der gedrehte, senkrechte Teil des Ventils angelötet. Das geht prima, wenn man das Drehteil zunächst im Futter lässt und den Vierkant schön lang, denn so lassen sich die Teile leicht rechtwinklig ausrichten.

@fido: Ja, der 40 Watt-Kolben hat dafür gereicht

Das Drehteil wurde im nächsten Schritt dann so gekürzt, dass es auf beiden Seiten gleichmässig etwa 0,9mm über den waagerechten Zylinder hinausragt. Die Bohrung hat 1mm Durchmesser und wurde auf beiden Seiten ein wenig angesenkt.

Der abgesägte Vierkant wurde dann auf passende 2,2mm dünn gefeilt und flugs in die Ausfräsung am waagerechten Zylinder gelötet. Das ist auf dem Foto gut zu erkennen ( <schäm> ).

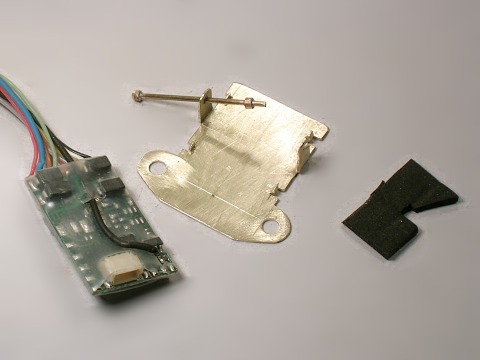

Nun habe ich hinten die Aufspannscheibe aufgeschoben und dahinter ein plan gedrehtes Rohr 2,5mm mit ca. 0,45mm Wandung. Das Ventil benötigt diesen starken Anguss-Durchmesser, weil die Scheibe sonst eventuell nicht mehr gut ausfließen würde. Diese Teile habe ich von der Anguss-Seite her verlötet.

Die Welle und Nabe des Handrads musste ich ziemlich überproportionieren (die Welle hat 1mm statt 0,8mm Durchmesser). In die Nabe habe ich um 90° versetzt zwei 0,5mm-Löcher gebohrt (quer zur Längsachse) und dort Drahtstücke eingelötet. Das Rad selbst aus 0,8mm-Draht habe ich mir auf 3mm-Rundmaterial gewickelt (etwa fünf Ringe) und dann zwei Mal 360° heraus gesägt. Die Speichen wurden gleichmässig gekürzt, schräg angefeilt und dann von hinten mit dem Rad verlötet - und zwar mit reichlich Zinn, damit der Ring später auch ausfließt.

Der Blindstopfen und der Rohranschluss sind Dreh- und Frästeile aus 2mm-Rohr mit 0,5mm-Wandung, in die jeweils ein Stück 1mm-Draht eingelötet wurde. Auf so große Längen lassen sich so kleine Durchmesser nicht gut drehen oder nur Schritt-weise aus dickem Material, darum dieser Umweg.

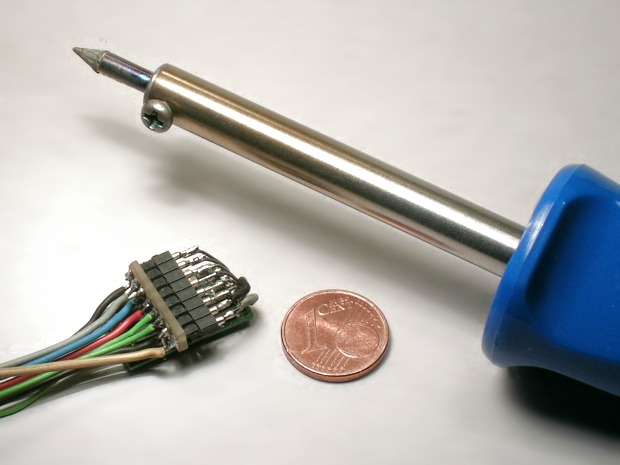

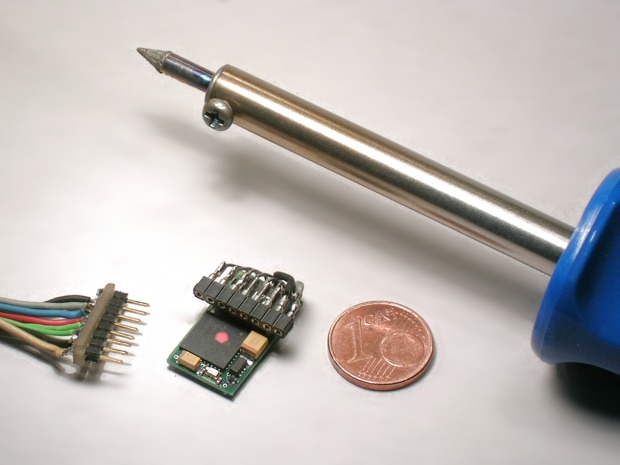

Hier kommt der allseits beliebte Größenvergleich. Bitte schön, klein wegen Unschärfe:

Jetzt noch ein bisschen putzen und nacharbeiten, und schon bin ich wieder eine Sorge los

Beste Grüße,