Für meine Zwecke erscheinen nur folgende Wagen aus der Saganer Straße als Umbau-Objekt interessant (wenn überhaupt): der bekannte Ci, der Barmer Bergbahn-Wagen (BC4i), der DEV 9 und der Ow. Alle anderen Wagen habe zu gravierende Mängel oder passen nicht für meine Vorhaben. Los geht's mit dem Ow.

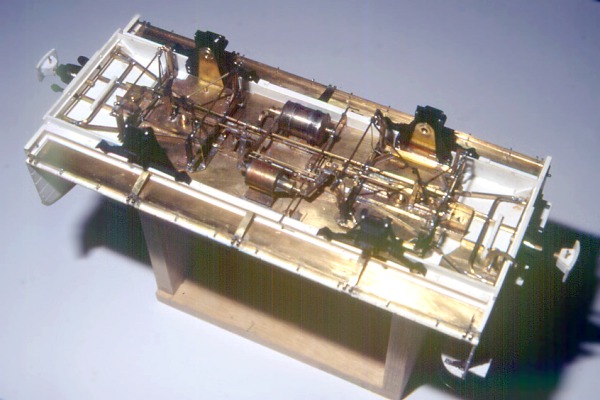

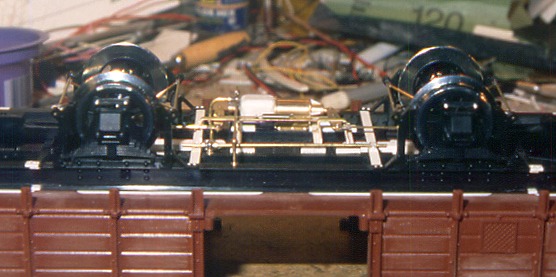

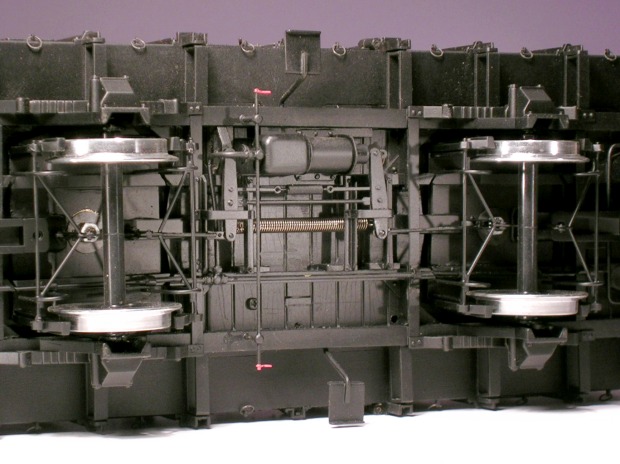

Zunächst wurden aus 0,8mm-Messing-Blech neue Achshalter angefertigt und an den originalen Kunststoff-Einachs-Drehgestellen befestigt. Für diese wurden dann neue Befestigungs- bzw-. Drehpunkte geschaffen, so dass sich die Drehgestelle nun mit Muttern M3 auf entsprechenden Gewinden aufschrauben lassen.

Dann wurden an den Einachs-Drehgestellen auf der Wagen-inneren Seite Deichseln angebracht, die für die Aufnahme einer Zugfeder dienen. Einer der Auflage-Ringe für die Einachs-Drehgestelle wurde an den Seiten abgeschliffen und gleichzeitig parallel zur Wagen-Längsachse ein Streifen 0,5mm-Polystyrol am Fahrwerksboden aufgeklebt. So ergibt sich eine Dreipunkt-Lagerung mit einer Wirklänge von etwa 1mm. Das verbessert das Fahrverhalten nachhaltig.

Als nächstes folgt ein ganz wesentlicher Punkt. Irgendwie waren die Nürnberger Konstrukteure arg großzügig, als sie ihre Rahmenwangen und Drehgestelle planten. Ganz so viel Breite muss es nun nicht sein. Bei geringfügig abgeänderten Metall-Radsatz-Achsen (Nabenstummel außen kürzen) und Selbstbau-Achsaufnahmen können die Rahmenlängsträger gut und gerne jeweils um 5mm enger zusammen rücken. Das macht in der Optik dann doch viel aus. Die Rahmenlängsträger wurden also vom Fahrwerk mit einem hauchzarten Sägeblatt abgesägt und das Mittelteil schmaler gearbeitet. Dann wurden die Träger wieder angeklebt und an den Vertiefungen auf der Oberseite mit 1mm-Polystyrol-Füllstücken versteift.

Da LGB® für viele Zweiachs-Wagen ein Einheits-Fahrgestell verwendet, hat dieses etliche überflüssige Löcher und Durchbrüche. Diese wurden alle mit passend zurecht gefeilten Polystyrol-Stückchen verfüllt. Danach wurden noch vertikale Diagonalversteifungen an der Pufferbohle angebracht.

So ist's noch gut zu erkennen: Das Fahrwerk hat allerlei Ergänzungen und Umbauten erfahren.

Die Pufferbohle selbst hat im Original leider eine Rechteck-Form, ich wollte sie aber lieber als U-Profil haben. Also musste für den unteren Schenkel ein weiteres Polystyrol-Profil angesetzt werden.

Der Bau der Druckluftbremsanlage mit vereintem Westinghouse-Zylinder/-Behälter und allen ihren weiteren Bestandteilen würde den Rahmen eines Forums-Beitrags sprengen. Als Tipp mögen die Fotos dienen, textliche Hinweise gibt's auf http://www.themt.de/mr-0335-49.html (Druckluft-Teile) und http://www.themt.de/mr-0330-49.html (sonstige Bremsteile). Das Foto zeigt auch die Lösevorrichtung mit den nach außen führenden Stangen. Die Bremskupplungen wurden nach einer Methode gebaut, die bei der ersten Adresse beschrieben wird.

Danach ging's an die Pufferbohlen. Die Original-Pufferhülse wurde geschlitzt und mit einem Stangen-gefederten Puffer versehen ( http://www.themt.de/mr-0314-49.html ). Dann wurden Halter für die LGB®-Zugschluss-Laternen an den Pufferbohlen angebracht (gesägt und gefeilt aus Polystyrol und verstiftet) sowie Buchsen für die Stromleitungen, die durch den Wagen führen. Diese Leitungen laufen in gefrästen Schlitzen unten am Wagenkasten-Boden bzw. oben auf dem Fahrgestell. Sie dienen dazu, den Wagen ohne Stromabnahme mit einem mit Stromabnahme zu verbinden. Dazu sind an den Pufferbohlen Buchsen im Rastermaß 2mm angebracht. Die Wagen können untereinander über kurze Kabel mit Steckern und Zwillings-Litze verbunden werden. Daher kann ein Wagen ohne Stromabnahme leicht mit einem mit Stromabnahme und Konstantspannungsquelle ( http://www.themt.de/el-1130-vlgt-49.html ) verbunden werden.

Leider leider habe ich mich bei den Kupplungs-Imitationen aller meiner Modelle bisher an Vorbildern orientiert, bei denen der Haken in Fahrtrichtung gesehen links liegt. Im Harz ist das anders, dort liegt er rechts. Über kurz oder lang werden also alle meine Wagen noch einmal auf den OP-Tisch wandern müssen, damit ich mich bei Treffen nicht als Outsider oute ;-)

Im nächsten Schritt ging's an die Wagenkastenstützen. Sie wurden aus Polystyrol gebaut. Das kann knifflig werden, solange Fahrwerk und Aufbau getrennt bleiben, weil sie dann nur mit den Rahmenlängsträgern verbunden sind. Da ist die Bruchgefahr dann doch recht groß. Abhilfe schafft ein Klebepunkt bei der Endmotage, der Stütze und Aufbau verbindet.

Da es beim Original-Modell keine richtigen Wagenkastenstützen gibt (was konstruktiv auch gar nicht geht), wurden bei den Patentwerklern auch gleich die Nietimitationen der Bordwand-Profile weg gelassen (was unnötig war). Diese müssen also noch aus 1mm-Polystyrol nachgebildet werden ( http://www.themt.de/mt-1100-rvts-49.html ).

Dann gab's das Problem, dass die originalen Verbindungs-Punkte zwischen Fahrwerk und Aufbau nicht mehr so recht passten. Also wurden neue Punkte mit kürzeren Schrauben an geeigneten Stellen vorgesehen (in den Innenecken der Pufferbohlen-Rahmenlängsträger-Verbindung). Die "Bolzen" am Fahrwerksboden fielen unter dem Fräser in der Kleinbohrmschine.

Am Fahrwerk und Wagenkasten mussten alle Beschriftungen mit 400er Schleifpapier entfernt werden. Bei einer akzeptabel dünnen Lackierung tragen diese sonst noch gut erkennbar auf. Auch die Bremskennzeichen an den Eckwand-Profilen fallen Dreikantschaber und Feile zum Opfer.

Alle Öffnungen am Wagenkasten für Griffstangen, Riegel der Türen etc. wurden mit Stabilit Express verfüllt und verschliffen.

Dann folgte die schwierigste Aufgabe. Aus Form-technischen Gründen ist das Innere des Wagens nämlich glatt wie ein Kinderpopo, und das stört den guten Eindruck doch sehr. Die nachträgliche Gravur der Bretterfugen ist jedoch so aufwändig, dass sie fast schon einen Neubau rechtfertigt. Diese Aufgabe wurde hier mit speziellen Abstands-Haltern (zum Wagenboden hin), dem Dreikantschaber und einer vorne abgebrochenen Vierkant-Nadelfeile erledigt. Das war vielleicht ein K(r)ampf...

Da fällt das nachträgliche Gravieren einer Absetzkante für eine oben am Wagenkasten umlaufendes Winkelprofil schon fast leicht.

Bei einer Probemontage wurden dann alle Überstände der neu positionierten Schrauben innen am Wagenkasten abgefräst, was mit der Kleinbohrmaschine gut klappt. Schön wäre auch die Anbringung von Gurthaltern innen gewesen, aber zu dem Zeitpunkt lagen die Nerven schon ziemlich blank ;-)

Störend am Original-Modell sind auch die vom oberen zum unteren Tür-Scharnier durchgehenden Bolzen. Diese wurden durch passende Drehteile ersetzt, wobei die Hülsen mit der Feile erheblich dünner gestaltet wurden.

Dann ging's an die Ringösenhalter, die aus 0,5mm-Ms-Blech ausgesägt und -gefeilt wurden. Die Skizze zeigt, wie diese am Besten angezeichnet und ausgesägt werden. Die Anfertigung der Ösen selbst wird auf http://www.themt.de/mt-0160-bend-49.html#a6 beschrieben.

Dem Kreide-Anschriftenfeld wurde eine Wetterschutzleiste aus Polystyrol spendiert (auf den Fotos an der hellen Farbe zu erkennen). Dann folgten neue Trittstufen aus Messing - je zwei für die Pufferbohlen und je eine für die Türöffnung, insgesamt also sechs. Als es dann an die neuen Griffstangen gibg, zeigte sich fast schon so etwas wie Erleichterung - es ging doch schon deutlich auf die Lackierung zu. Für die Aufspannplatten der Griffstangen wurde ein passendes Stückchen Polystyrol auf die Eckprofile geklebt und mit zwei 1mm-Bohrungen versehen. Die jeweils Äußere ist für die Nietkopf-Imitation, die Innere für die Griffstange selbst, die mit Sekundenkleber eingesetzt wurde.

Zu guter Letzt stand noch der Bau neuer Türriegel an. Diese wurden aus Messing gefertigt. Oben liegt zur Stabilisierung der Seitenwände ein mittels Stift und Splint gesicherter Querbalken, der auf der anderen Seite drehbar gelagert ist. Der Balken wird über eine Überwurf-Falle gesichert, die mit dem Hauptriegel gehoben bzw. abgesenkt wird. Die Skizze erläutert das Prinzip besser als ein Foto.

Von den zahllosen Kleinarbeiten soll hier jetzt nicht die Rede sein, also kann es gleich an die Lackierung und Endmontage gehen. Juchhu!

Nach einer gründlichen Entfettung der Teile wurde der Wagenkasten zunächst innen grau gespritzt, dann abgeklebt und außen schwarz lackiert. Der Grund hierfür ist ganz einfach. Es ist nämlich leichter, die großen Flächen mit dem Pinsel braun abzusetzen, als die Kleinteile schwarz - die Gefahr, dass diese zukleistern, ist zu groß. Für die braune Farbe wurde Revell Nr. 84 matt verwendet. Details wurden mit Aluminium-Farbe bzw. seidenmattem Rot abgesetzt (beispielsweise die Sperrhähne der Bremskupplungen).

Die Beschriftung erfolgte mit Anreibebuchstaben (oder heißt es nun Abreibebuchstaben...?). Wie auch immer, wer keine ganz ruhige Hand hat, sollte diese Arbeit erst nach dem Genuss geistiger Getränke vornehmen ;-) . Bei den zentrierten Anschriften hilft ein Faksimile, das am PC erstellt wird, um die Mitte zu bestimmen. Und als Tipp hat sich noch Folgendes bewährt. Da auf dem dunklen Untergrund die Fugen (und damit die Waagerechte) durch die Folie der Abreibeschrift nicht gut zu erkennen ist, sollte mit etwas Klebefilm parallel zu einer tiefer liegenden Fuge ein Stück weißes Papier aufgeklebt werden. Das scheint angenehm hell durch die Folie hindurch und erleichtert die Arbeit merklich. Außerdem lässt sich dort gut die Mitte anzeichnen.

In Winkeln und Ecken ist die Folie schlecht anzudrücken. Da hilft dann ein beherzter Schnitt mit der Schere nahe den gewünschten Zeichen.

Kurz zur DRG-Beschriftung. Ich habe irgendwann für mich beschlossen, alle meine Wagen als (staatliche) DRG-Wagen zu beschriften, damit ich auch Vorbilder von Privatbahnen, die mir gefallen, bei meiner Bahn einstellen kann, ohne gleich eine Museumsbahn nachzubilden. Wer diesen Beitrag mangels konkretem Vorbild also lieber aus dem Forum entfernt oder verschubsert sehen möchte, möge sich an die Paten oder an mich wenden, ich bin für alles offen ;-) .

Nach Trocknung der Farbaufträge wurden Fahrwerk und Aufbau montiert und die allfälligen Nachbesserungen an der Lackierung vorgenommen. Dann folgte die Schutzlackierung mit mattem Klarlack.

Ein besonderes Fest war dann - nach sorgfältiger Trocknung - natürlich die Endmontage. Sie begann mit dem Einsetzen der Räder und der Zentrier-Zugfeder für die Einachs-Drehgestelle ( vgl. http://www.themt.de/mr-0312-49.html ). Es folgte die Anbringung der vorab mit Pariser Oxyd brünierten Ringösen (die nochmal verlötet und nachbrüniert wurden) und der Scharnierbolzen sowie weiterer Kleinteile. Ein Tröpfchen Maschineöl auf die gekürzten Achssstummel - und sauss! ab geht die Fahrt.

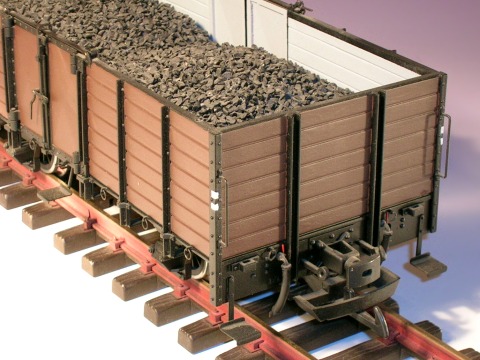

Güter gehören auf die Bahn. Also wurde bald noch ein erstes Ladegut angefertigt. Die Kohle ruht auf einem angepassten Styropor®-Block, der mit wasserfestem Ponal auf ein Sperrholz-Brettchen geklebt wurde. Darauf wurde dann die Kunststoff-Deko-Kohle geklebt (mit der bekannten Weißleim - Wasser - Spülmittel-Mischung). Dann wurden alle Kanten (außer oben) mit Klarlack versiegelt (bitte Wasser-löslichen Acryllack nehmen, sonst ist's aus mit der Styropor®-Form!). Die Ränder wurden danach - von unten - noch schwarz lackiert, damit sie an den Ecken nich thell durchschimmern.

Tipp: Vorsicht bei Schütt-Ladegütern - da wird die Tragfähigkeit eines Wagens gern von Modellbahnern großzügig überschritten. Diesen Tipp vedanke ich meinem leider viel zu früh verstorbenen Freund Jochen Kramer. Kohle hat beispielsweise im Mittel eine Wichte von 0,85. So, wie mein Ow beladen ist, ist er noch im Limit.

Fazit: Bevor ich mir so etwas noch eimal antue, baue ich den nächsten Wagen lieber gleich ganz selbst - und so habe ich es bisher auch gehalten. Der Aufwand ist insgesamt geringer und das Ergebnis lohnender. Aber warum nicht - so etwas will auch einmal ausprobiert sein, und aus normaler Betrachtungs-Entfernung wirkt der Wagen nicht besser oder schlechter als meine Eigenbauten.

Alle Fotos gibt's in der Galerie in einem eigenen, kleinen Ordner:

fotos/showgallery.php?thumb=1&cat=6770& ... =80&sort=2

Beste Grüße -