@Langloch,

aufmerksam beobachtet (ich gebe zu, es war mir noch nicht aufgefallen). Die Antwort von Dampfadi liefert scheinbar die Begründung...

Hallo zusammen,

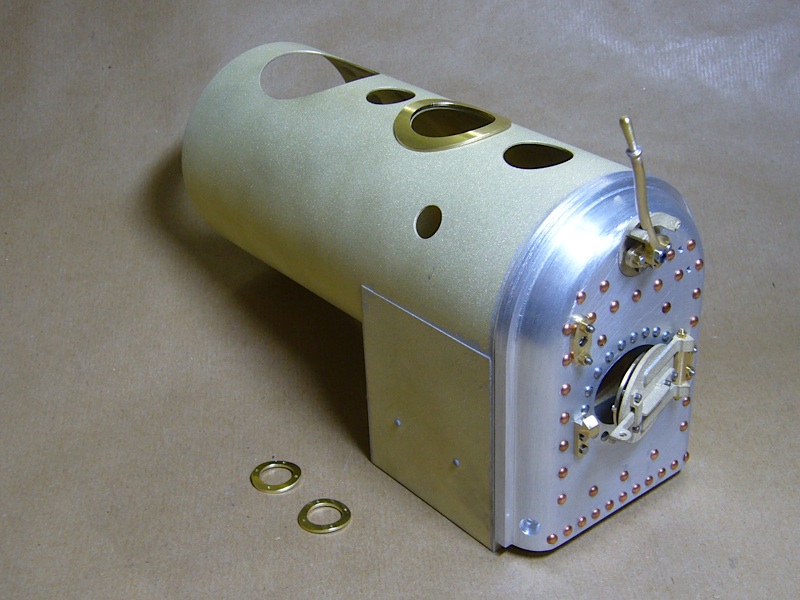

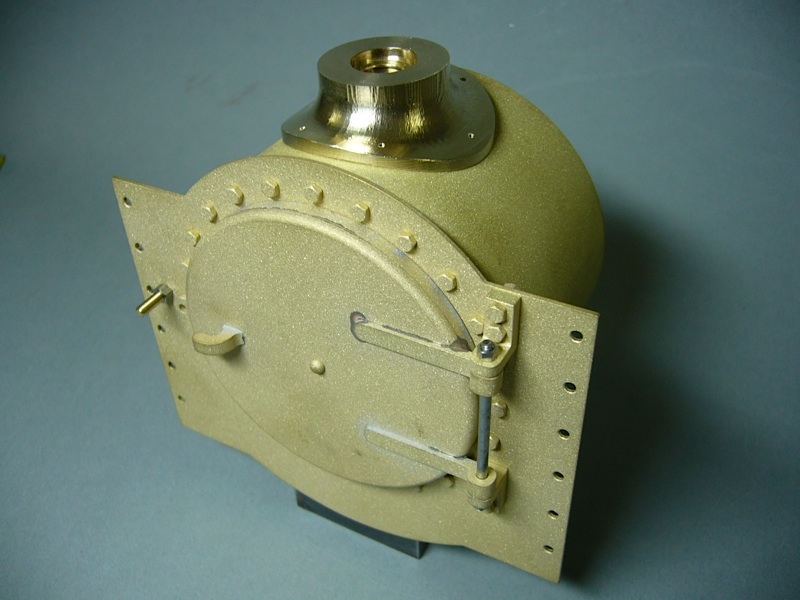

Aufgrund meiner bisherigen Erfahrungen mit dem CNC-Fräsen von ebenen Arbeitsgängen, reizte mich natürlich der Einstieg in das "richtige" 3D-Fräsen. Als Einstiegsteil habe ich das Fussstück des Schornsteins gewählt. Unten ist die gewölbte Fläche an den Kesseldurchmesser angepasst und dann geht ein variabler Radius in das Schornsteinrohr über.

Zunächst wurde das Teil in CAD modelliert und dann als stl-file abgespeichert. Ich habe hierzu eine Sehnenhöhe von 0,1mm und eine Normalenwinkelabweichung von 10 Grad gewählt, das ergab 1058 Dreiecke. Diesen Wert habe ich nach "Gefühl" gewählt; vielleicht hat jemand von euch hier Erfahrung, welche Werte hier sinnvoll sind, bzw. ab wann man "fühlt" bzw. sieht, dass die Fläche aus dreieckigen Facetten besteht und nicht ideal rund ist ?!

Infos zur STL-Schnittstelle findet ihr unter

http://www.rtejournal.de/ausgabe5/1509/

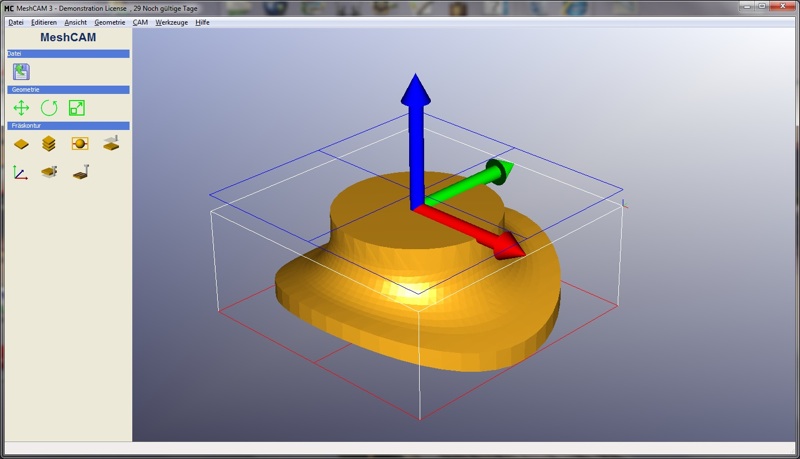

Für die Erzeugung des G-Codes habe ich MeshCam gewählt. Zum Test habe ich mir eine 30-Tage-Testversion aus dem Netz geladen. Das Programm ist recht einfach und übersichtlich aufgebaut und man kommt recht schnell zum Ergebnis.

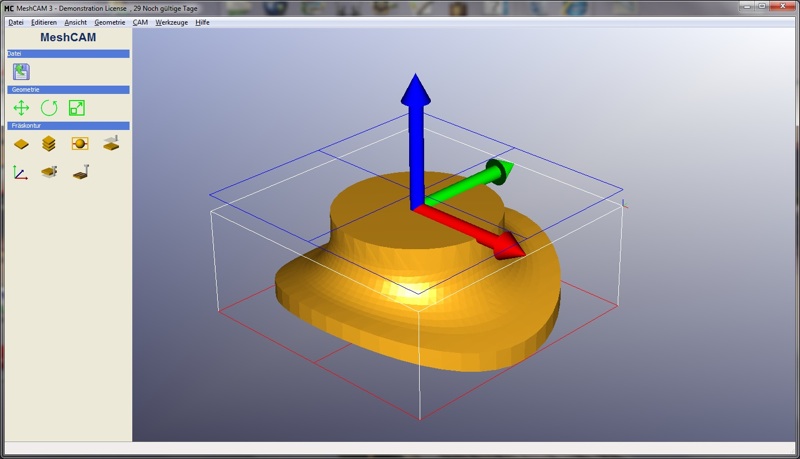

Der stl-file wurde in MeshCam geladen, ausgerichtet und der Rohling definiert:

schornstein_cnc1 (Fuchs301)

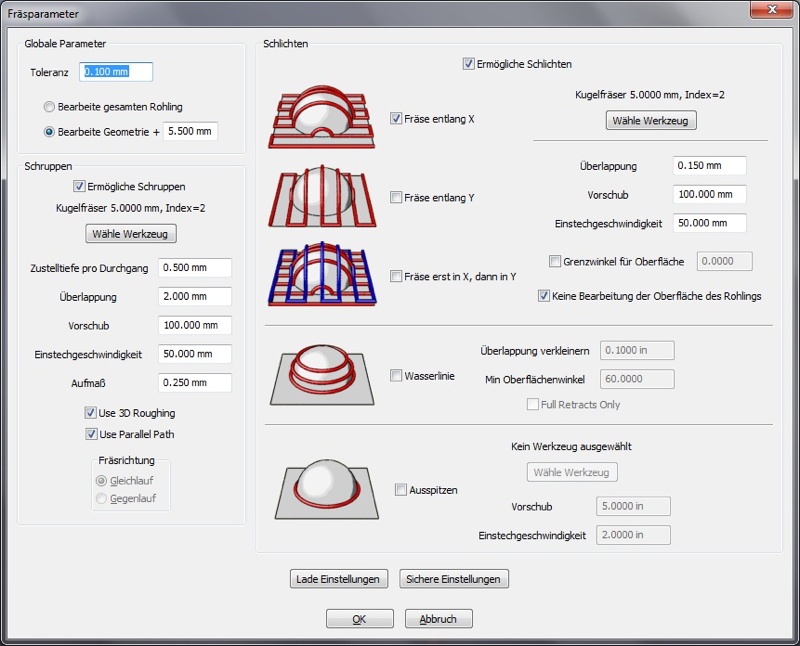

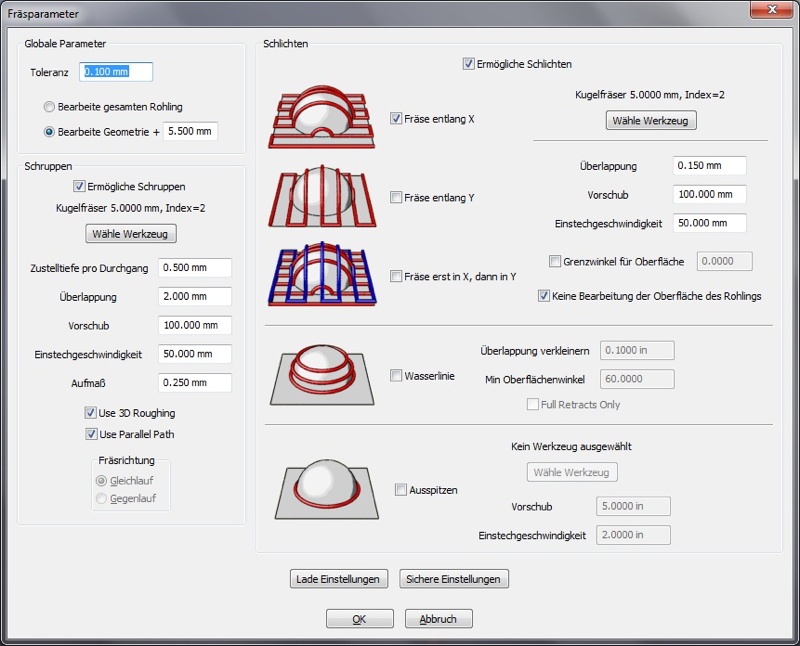

dann wurden die Fräsparameter definiert (die Vorschubwerte sind hier nur Basiswerte, gefräst wurde später mit 150%-250% dieser Werte):

schornstein_cnc2 (Fuchs301)

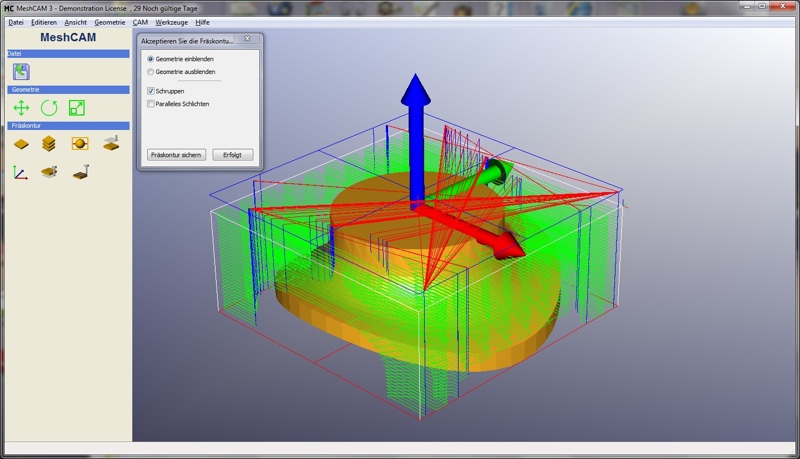

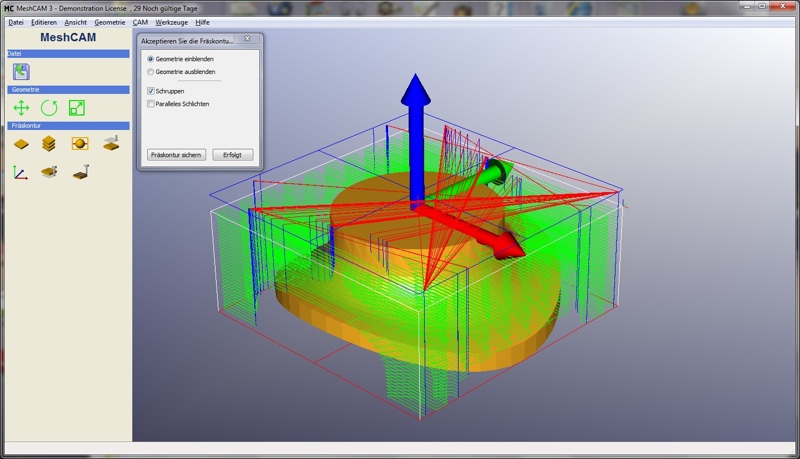

...dann wird die Fräskontur erstellt:

schornstein_cnc3 (Fuchs301)

Diese Fräskontur dann mit Mach3-Postprozessor abspeichert, in Mach3 laden...und dann wird es spannend:

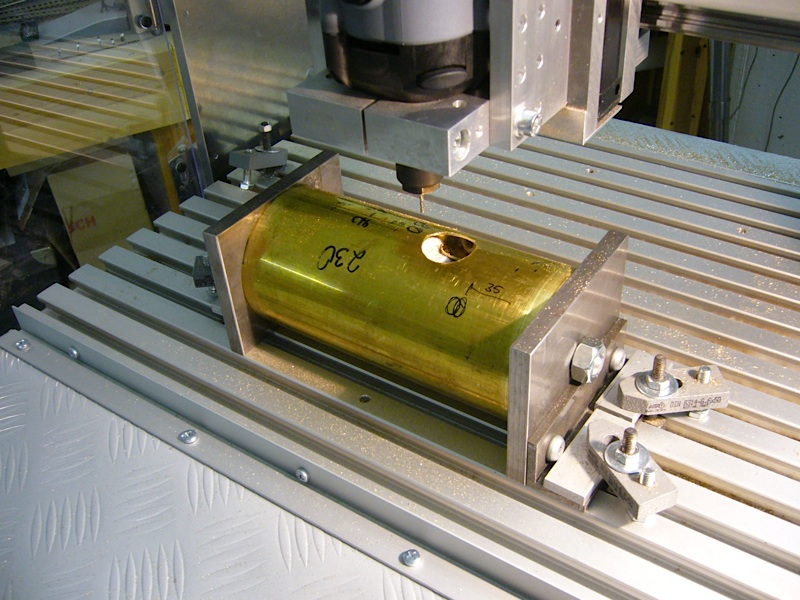

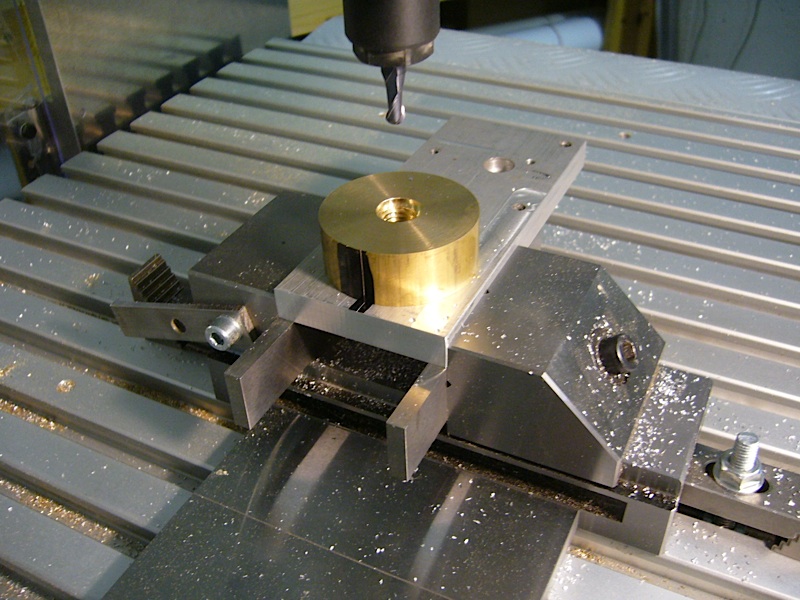

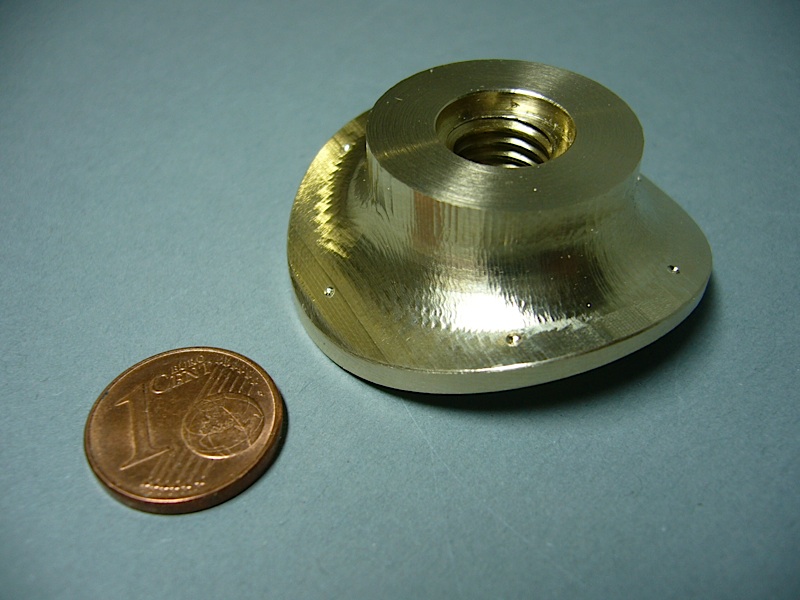

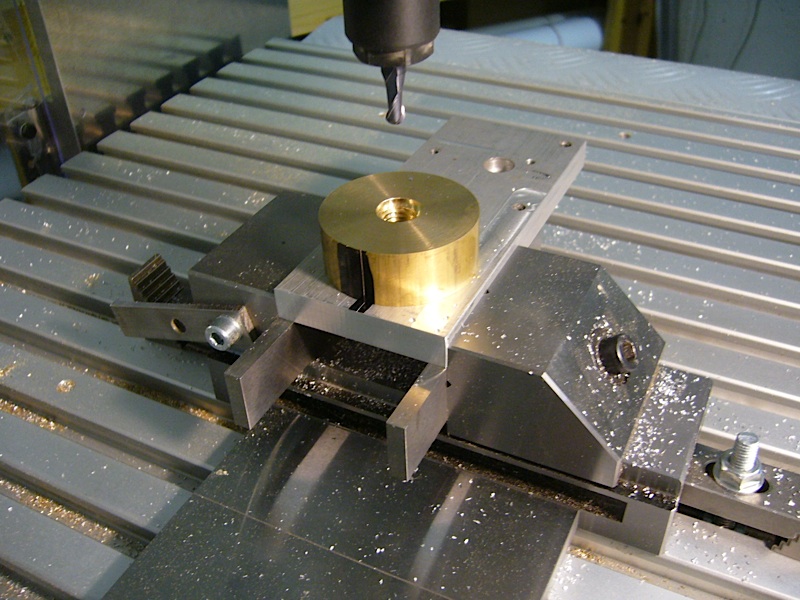

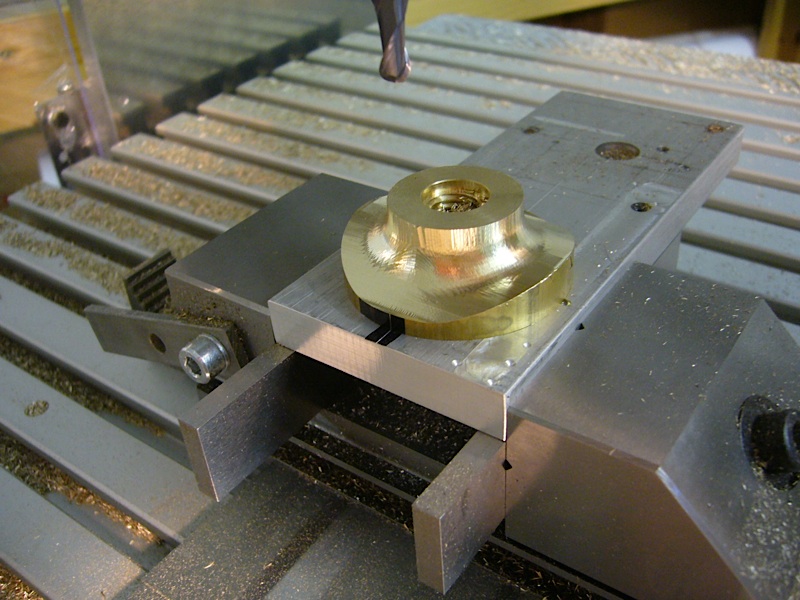

Der Rohling war in diesem Fall Durchmesser 42mm und 15,8mm dick. Zum Spannen in der Mitte ein M10-Gewinde und auf beiden Seite kurze 12mm-Ausdrehungen für eine Passhülse. Ein Anriss auf der Aussenseite soll sicherstellen, dass die Oberseite und die Unterseite lagerichtig zueinander ausgerichtet werden können.

schornstein_cnc4 (Fuchs301)

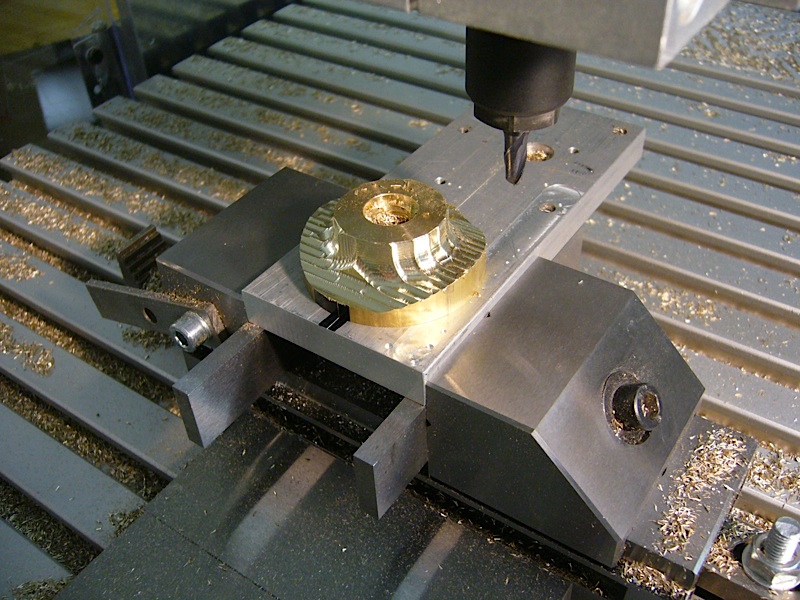

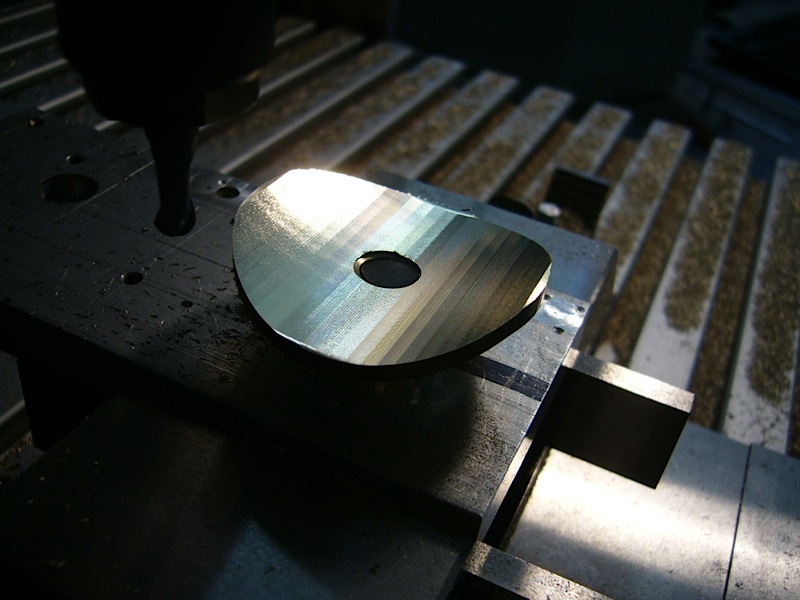

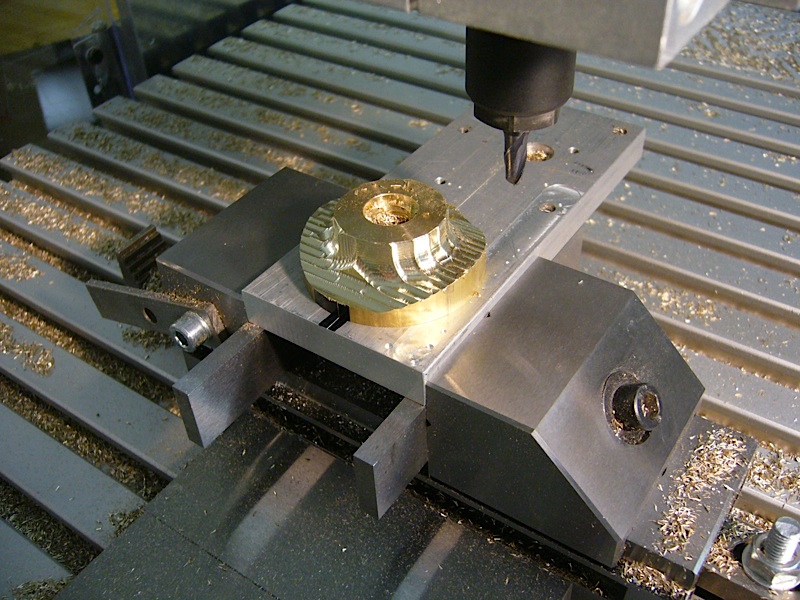

Und dann geht es los: ca. 1,5 Stunden ist der Schruppdurchgang fertig (Zeilenabstand 2mm):

schornstein_cnc5 (Fuchs301)

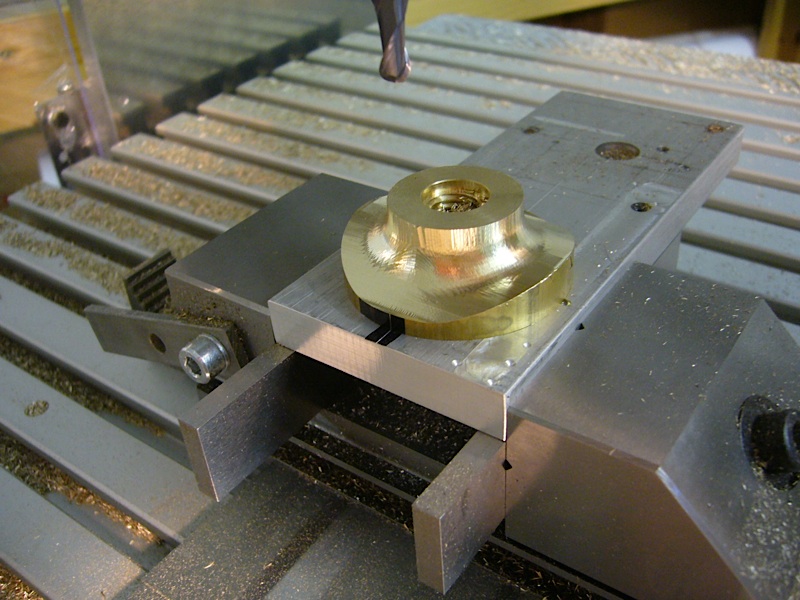

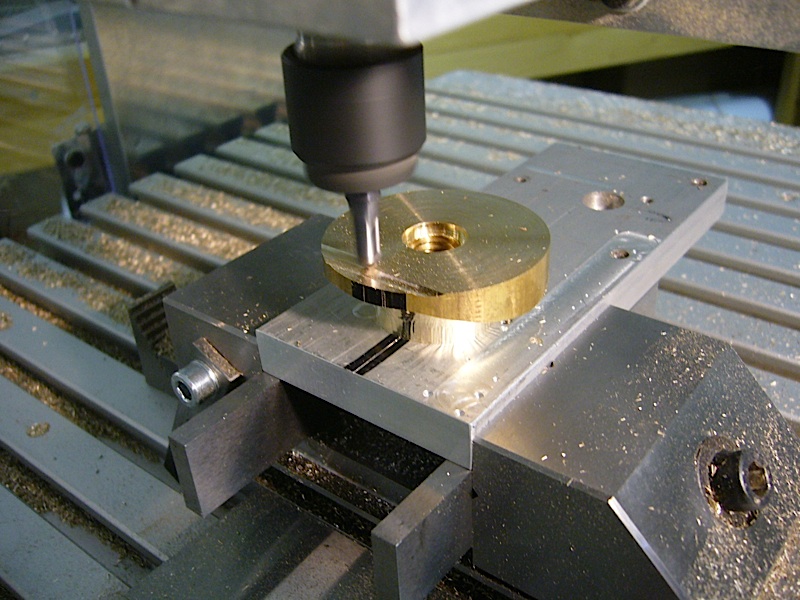

Danach ca. 1 Stunde schlichten (Zeilenabstand 0,15mm)

schornstein_cnc6 (Fuchs301)

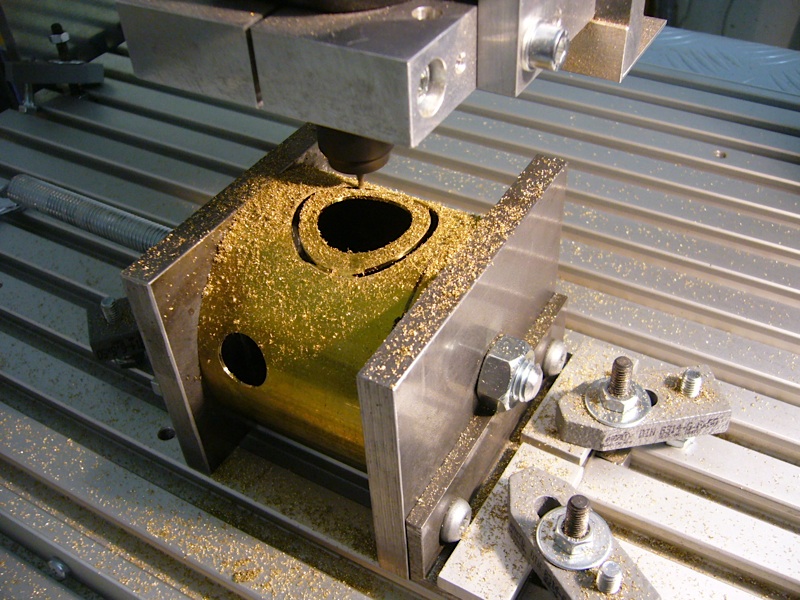

Umdrehen, Ausrichten und die Rückseite auch erst Schruppen und dann Schlichten:

schornstein_cnc7 (Fuchs301)

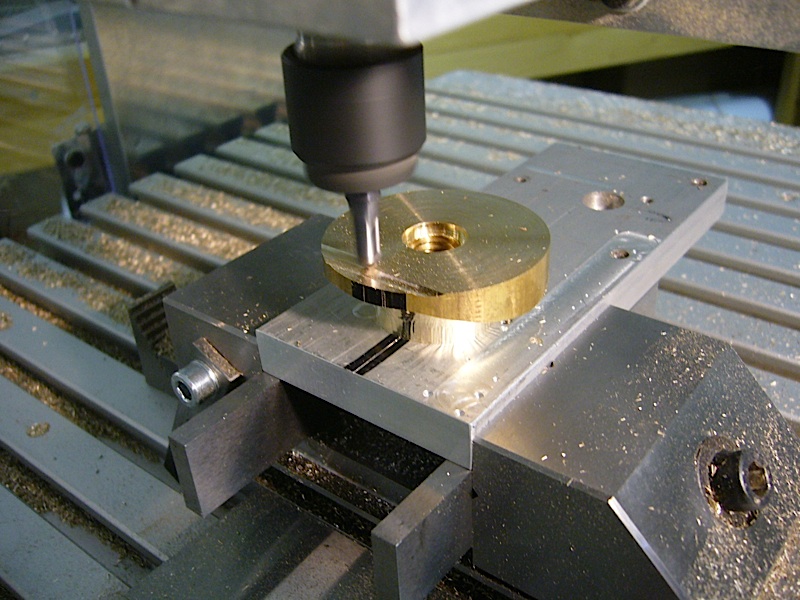

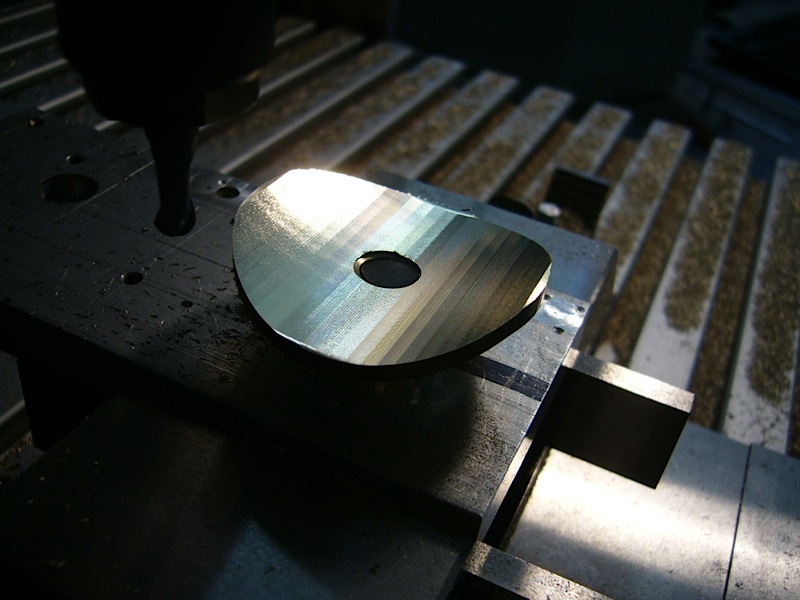

Nach dem Schlichten sieht man die "Fräszeilen" und erstaunlicherweise die Facetten aus dem stl-file:

schornstein_cnc8 (Fuchs301)

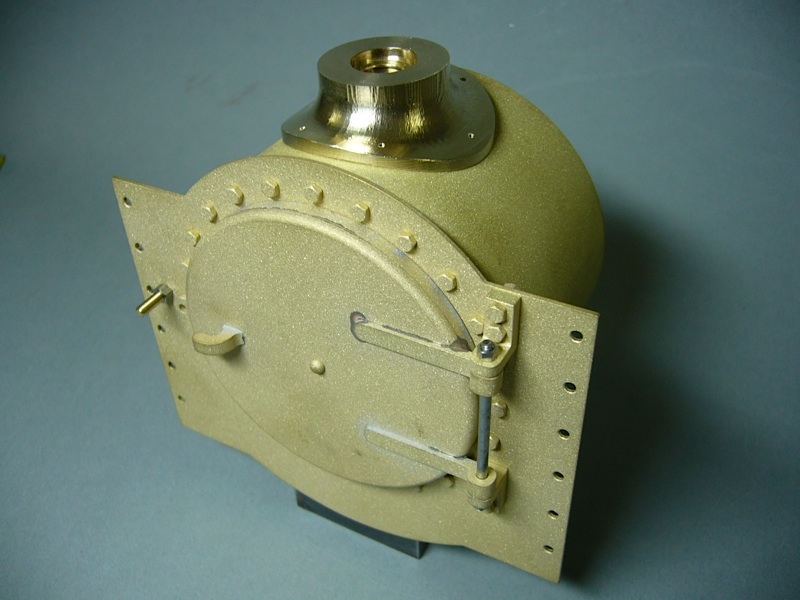

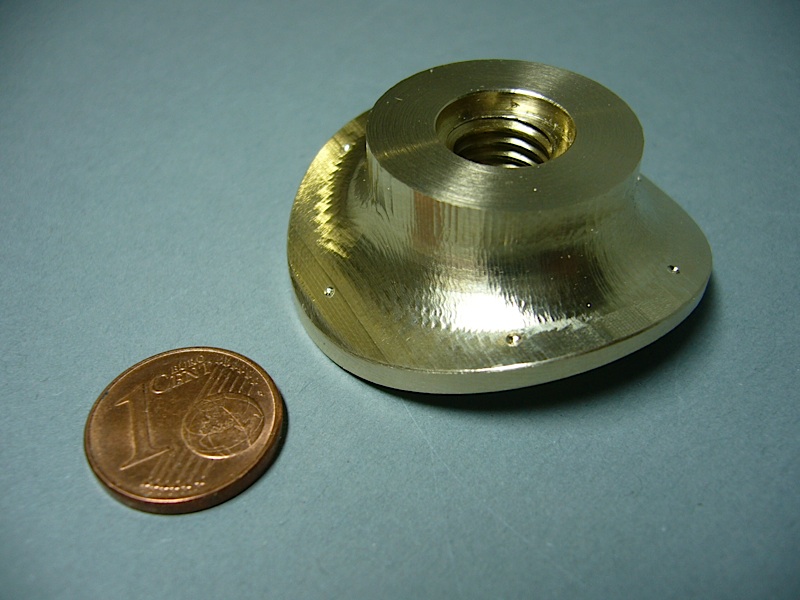

Das fertige Frästeil mit den Zentrierungen für die Befestigungsbohrungen. Die jetzt noch sichtbaren Fräsbahnen werden, nachdem der Schornstein angelötet wurde, verschliffen.

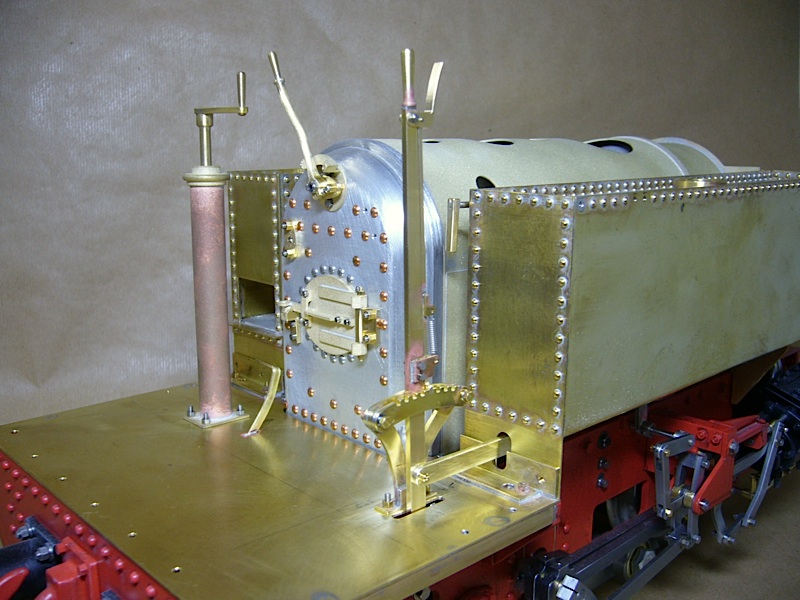

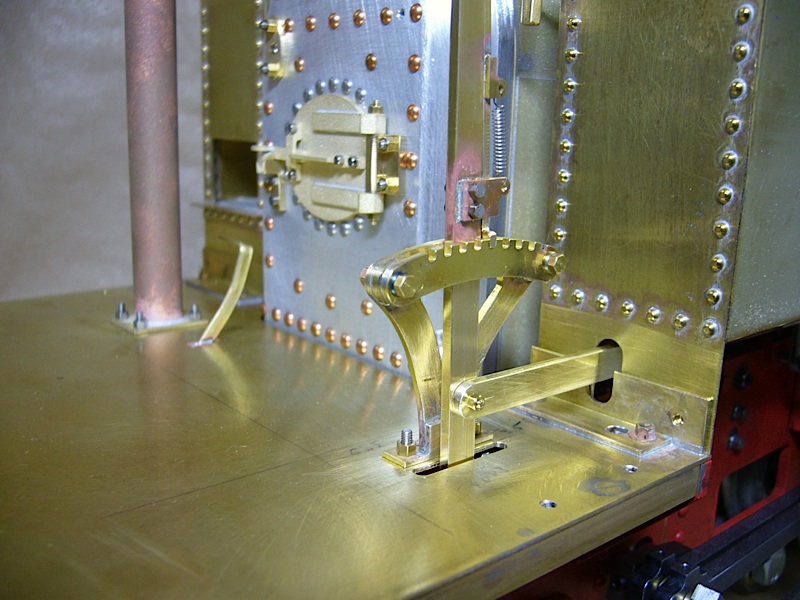

dec_52 (Fuchs301)

dec_53

dec_53 (Fuchs301)