.... Folge 442:

@Franz

Ja, der Zeitaufwand ist schon größer! Aber.... das Ergebnis kann sich doch sehen lassen

Der Modellbau und das Zeichnen sind für mich inzwischen zwei Bereiche meines Hobbys - und nicht das schnell fertig werden wollen. Wenn nach ein wenig Gehirnschmalz dann am Ende auch so etwas dabei herauskommt, wie ich es mir gewünscht habe, ist die Befriedigung schon da. Im CAD kann ich ja alle Größen genau bestimmen.

Ich erinnere mich noch, als ich vor ein paar Jahren mit dem CAD in Berührung kam, da war schon oft das "wie kann ich das bloß erreichen?" im Kopf. Heute kann ich mit Hilfe des CADs die Idee bereits schon vor der Fertigung überprüfen! Man muss ja nicht gleich mit einem Riesenprojekt anfangen. Schritt für Schritt geht es dann weiter.

Ein Freund hat mir dabei sehr geholfen, so dass ich heute damit einigermaßen zurecht komme.

Es gibt z.B.

Sketchup als freien Download, mit dem kann man schon etliches machen! Im Netz Anleitungen suchen und probieren... es macht Spaß!

Hier

Hier wird bei finescalerr ein wenig darüber geschrieben.

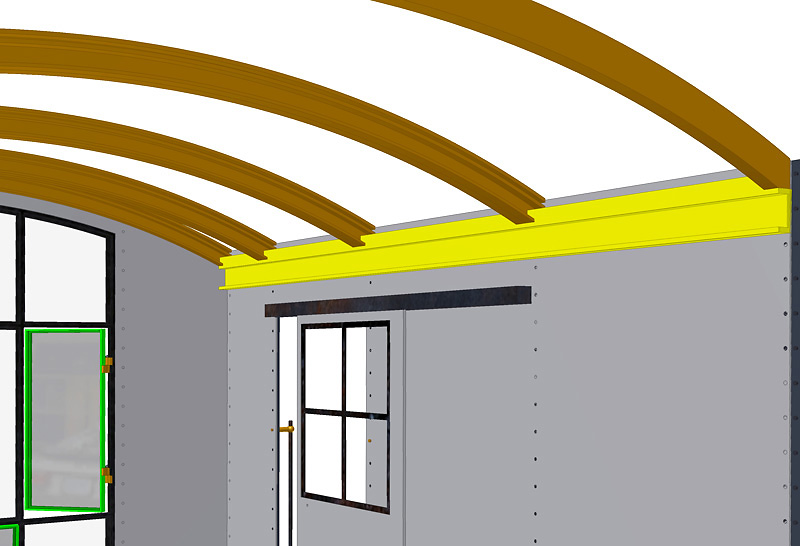

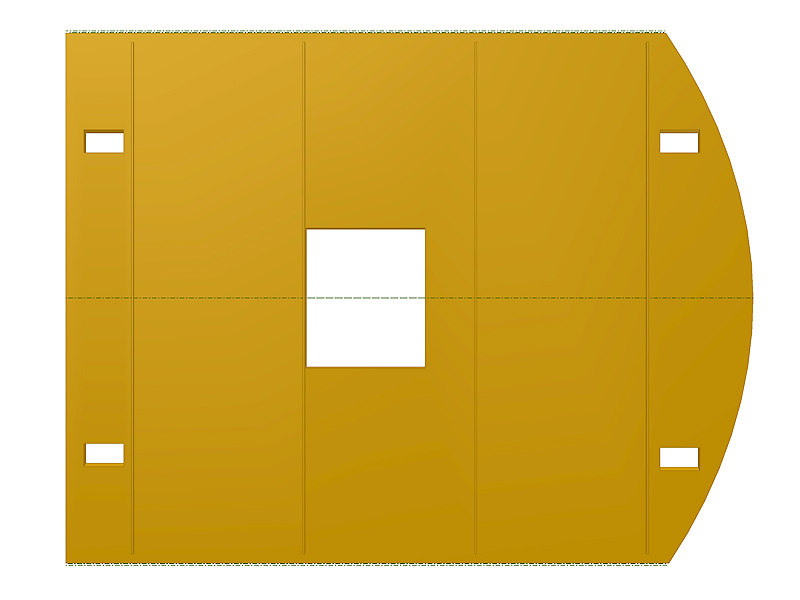

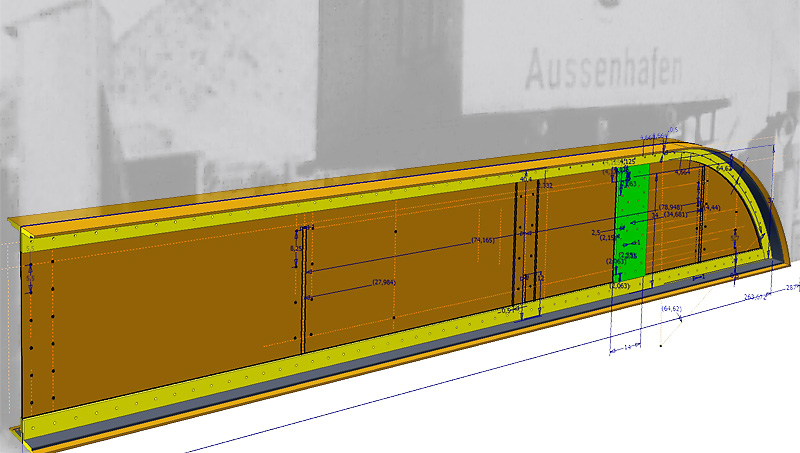

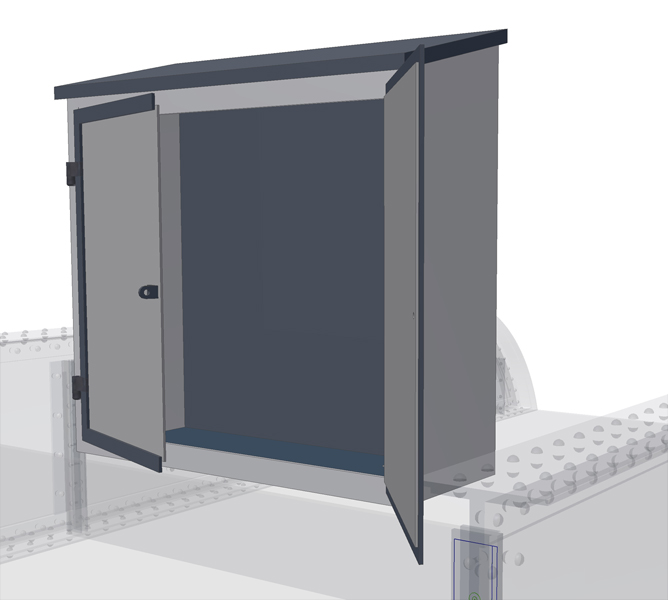

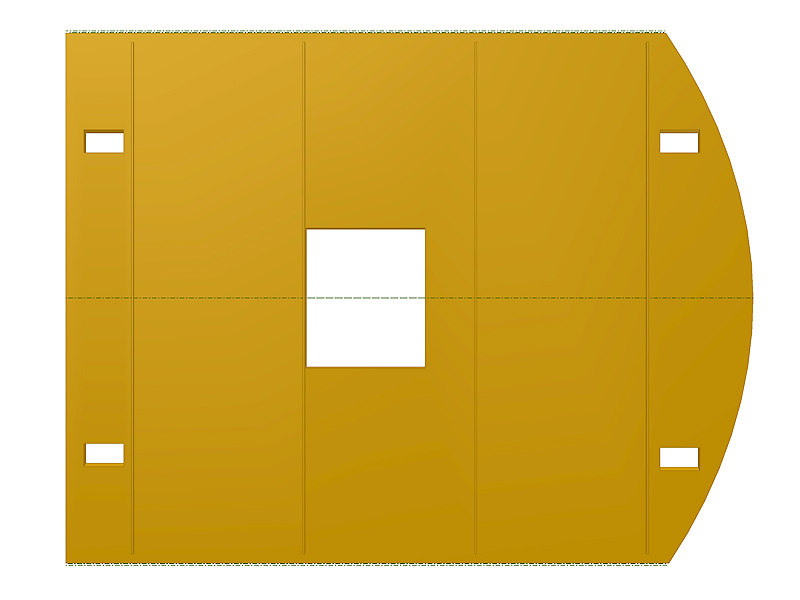

So war das Dach für mich eine weitere Herausforderung.

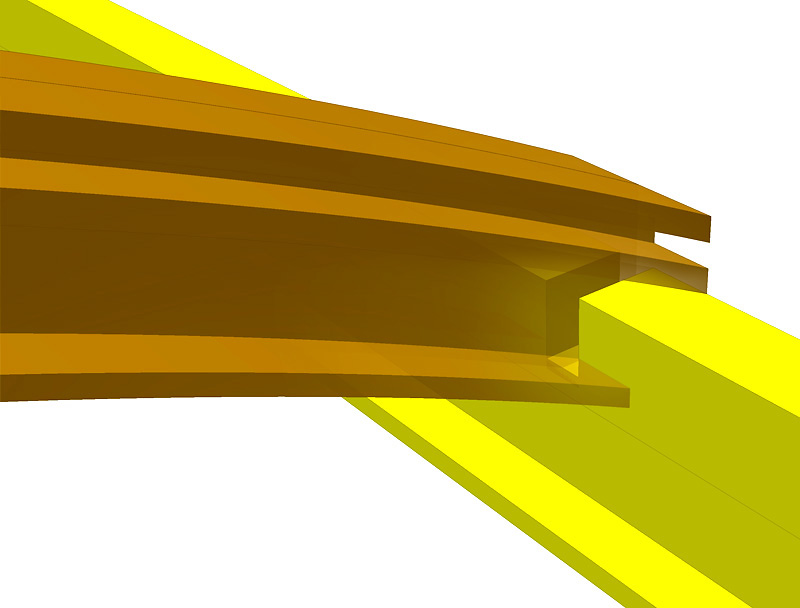

Als erstes wurde die Rundung des Daches von der Seite gezeichnet und in die Tiefe extrudiert.

Muenzel-Kran_045 (fspg2)

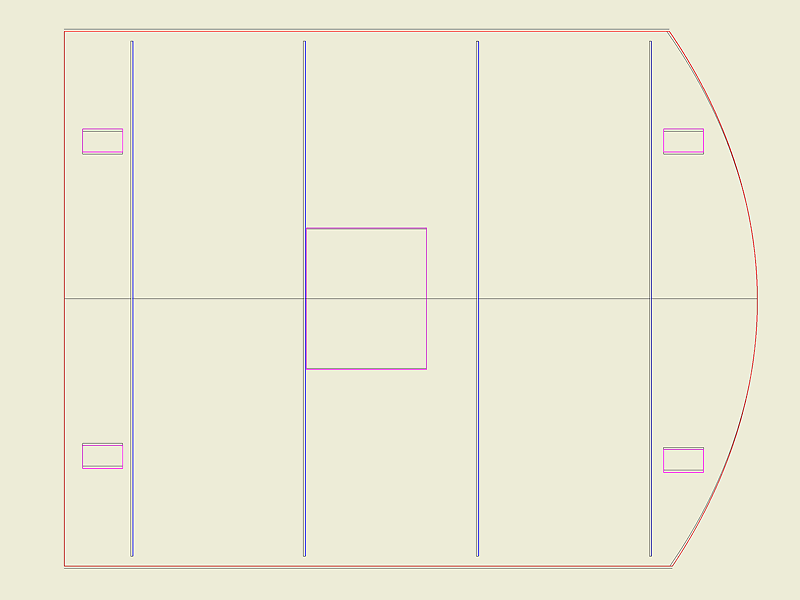

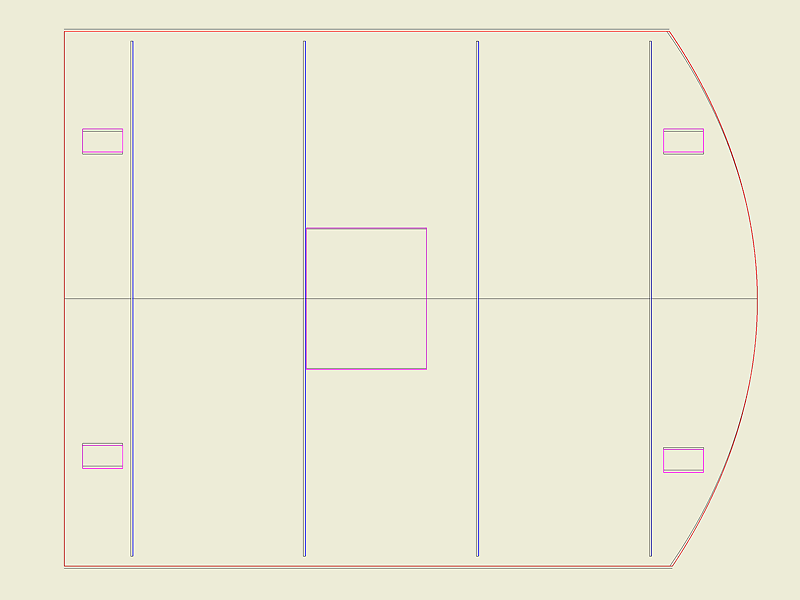

Es folgte eine neue Ebene von oben, die die Konturen der Aussparungen und der hinteren Dachrundung erhielt. Diese diente einer negativen Extrusion durch alles - wie eine Stanze.

Muenzel-Kran_046 (fspg2)

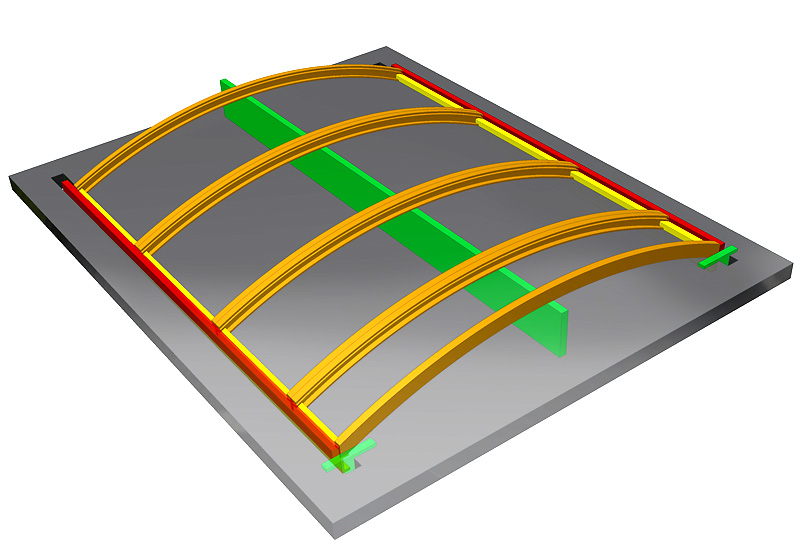

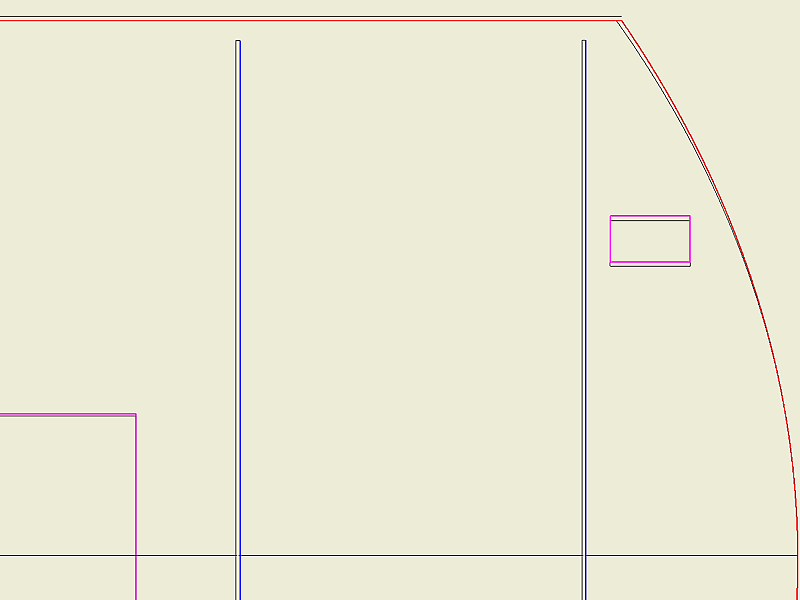

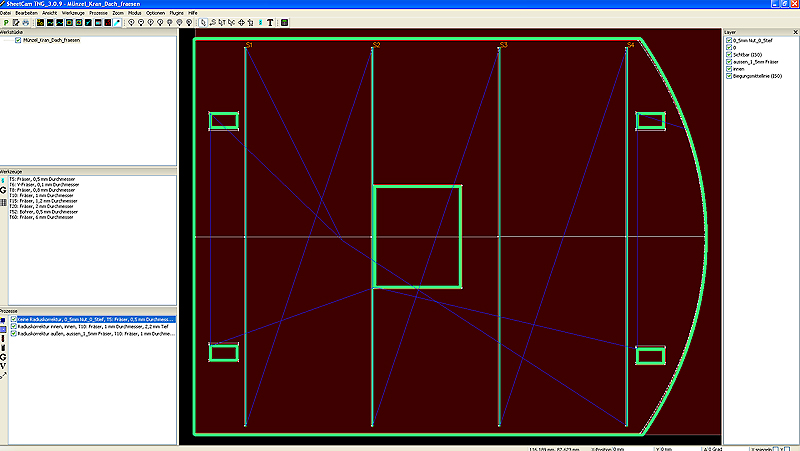

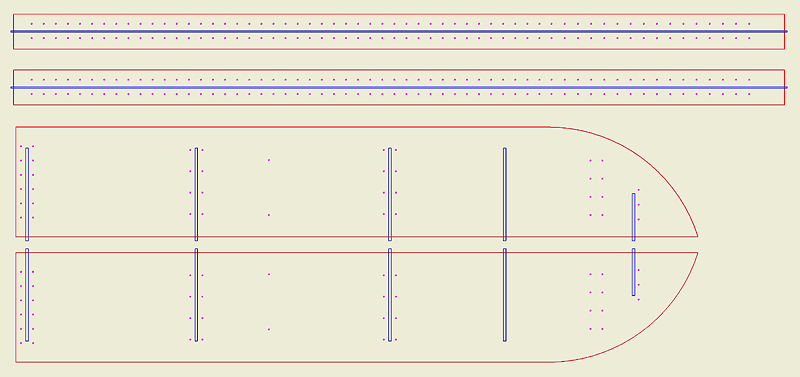

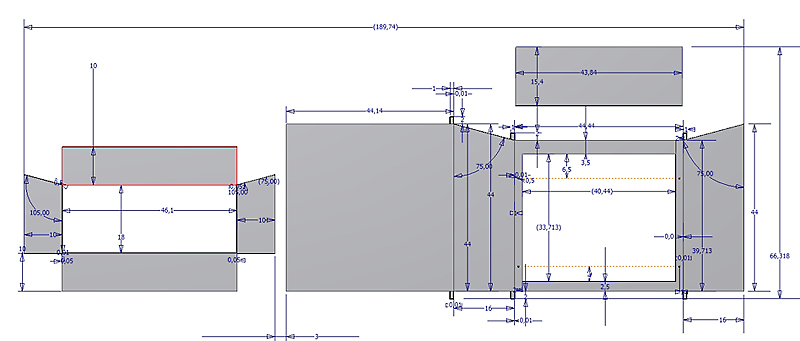

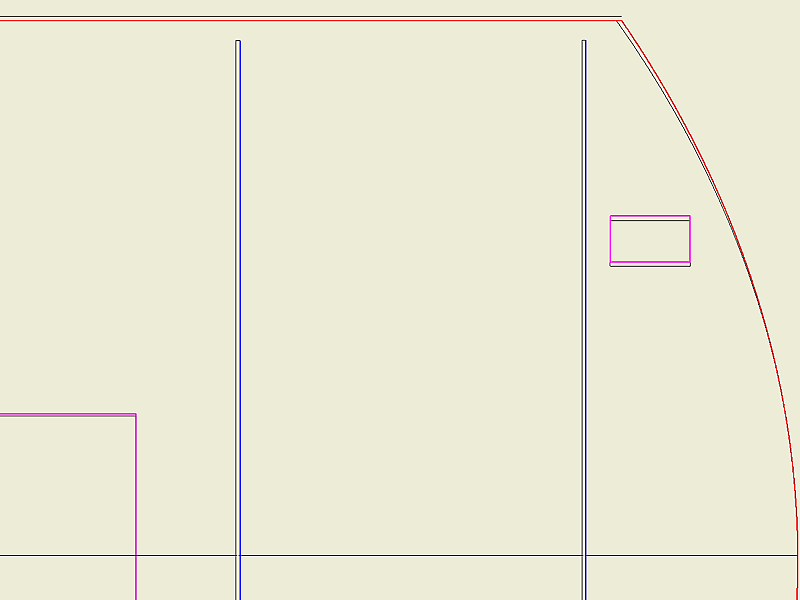

Das noch gewölbte Dach wurde abgewickelt, um daraus eine dxf-Datei zu erzeugen. Für die einzelnen Fräsvorgänge wurden die entsprechenden Linien eingefärbt.

Muenzel-Kran_047 (fspg2)

Die in der Datei sichtbaren schwarzen Linien markieren die untere Kontur des ehemals gewölbten Daches. Sie werden nicht gefräst.

Muenzel-Kran_048 (fspg2)

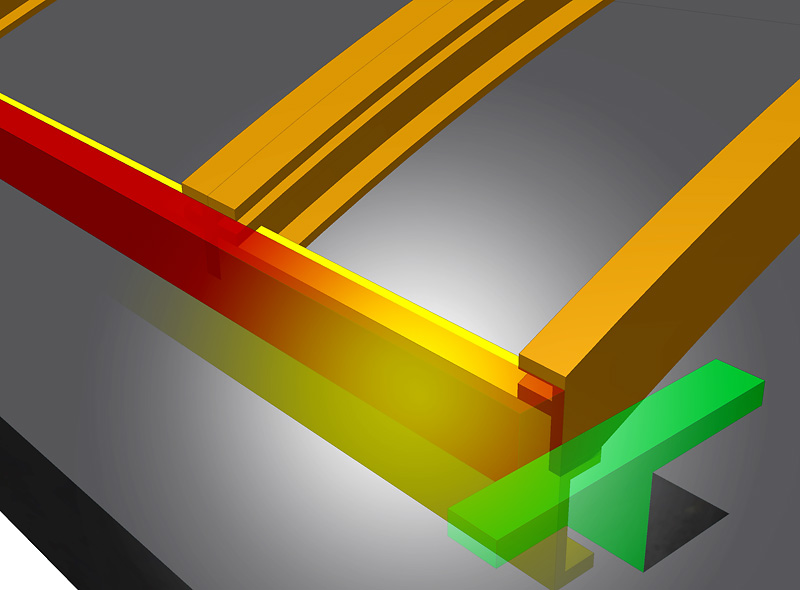

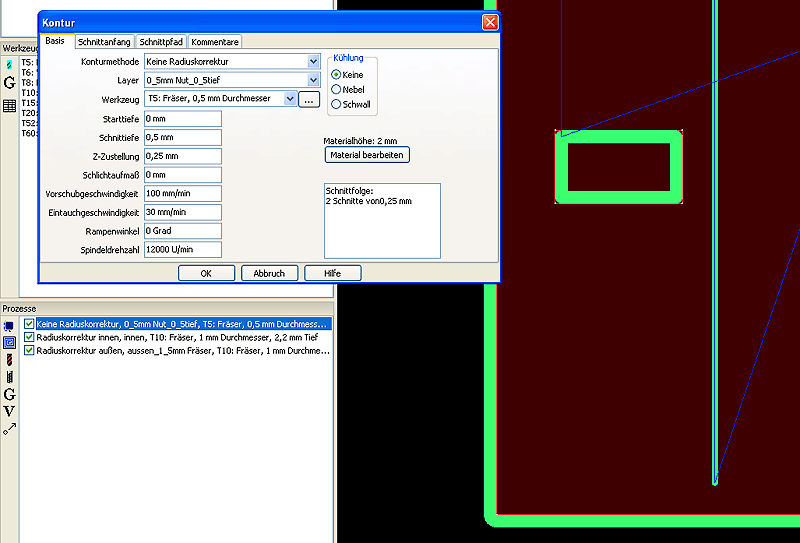

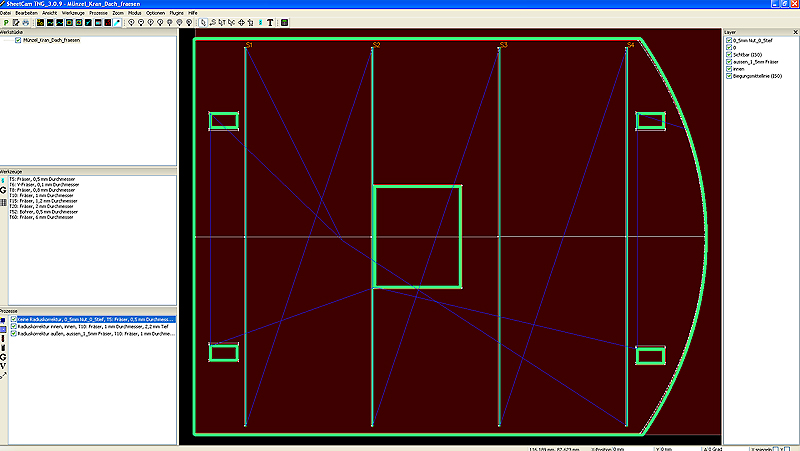

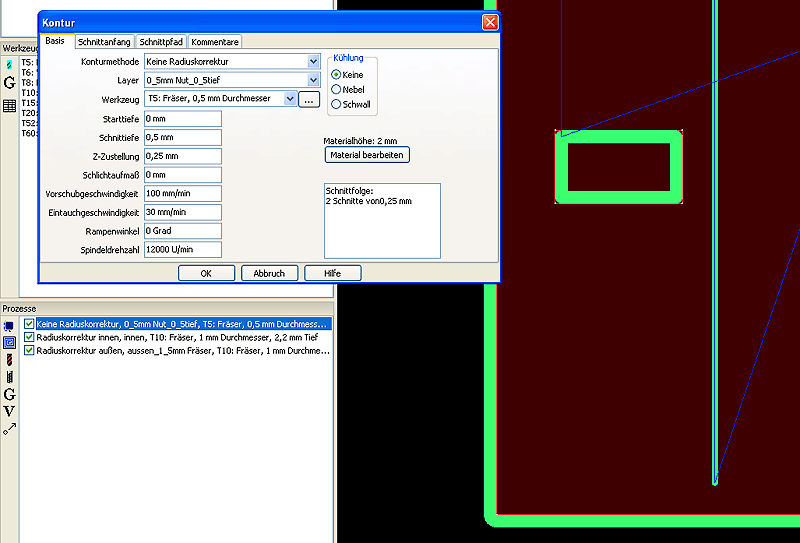

Nun kommt die Frässoftware (

Sheetcam) eine sehr hilfreiche Seite dazu gibt es

hier.

Ich hatte diesen Vorgang schon einmal weiter oben beschrieben, ich erwähne ihn hier noch einmal, weil ich mehrere Anfragen dazu per email erhalten hatte.

Muenzel-Kran_049 (fspg2)

Jedem Layer (Farbe) wird der entsprechend Fräser mit seinen Parametern zugewiesen (Frästiefe, wieviele Durchgänge mit verschiedenen Tiefen, Drehzahl, Vorschub,...)

Muenzel-Kran_050 (fspg2)

Dabei gehe ich in der Tiefe höchstens auf einen halben Fräser-Durchmesser pro Durchgang.

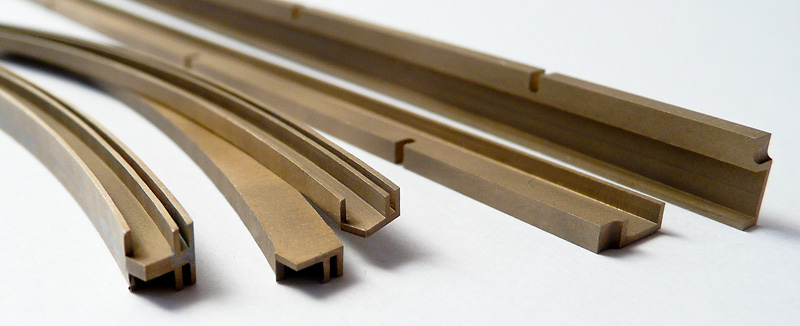

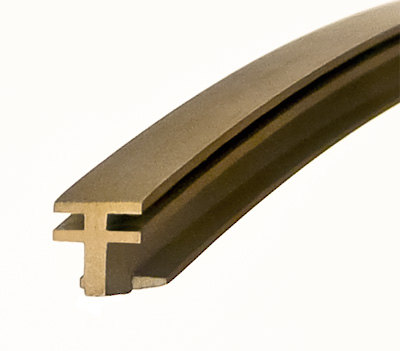

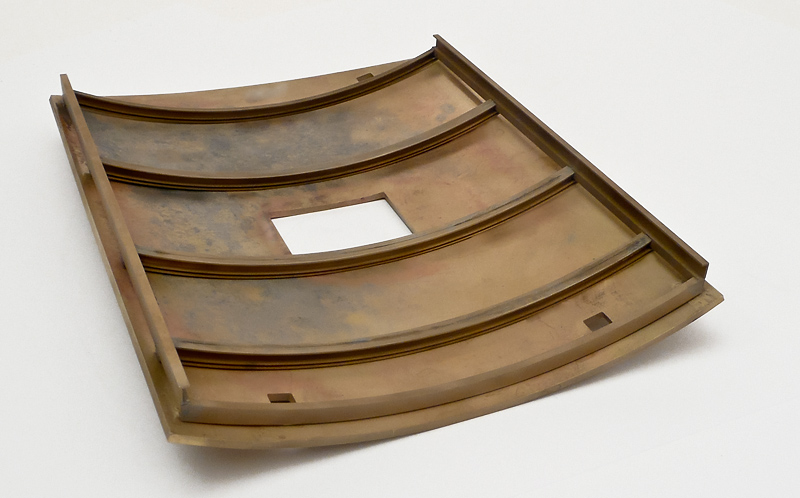

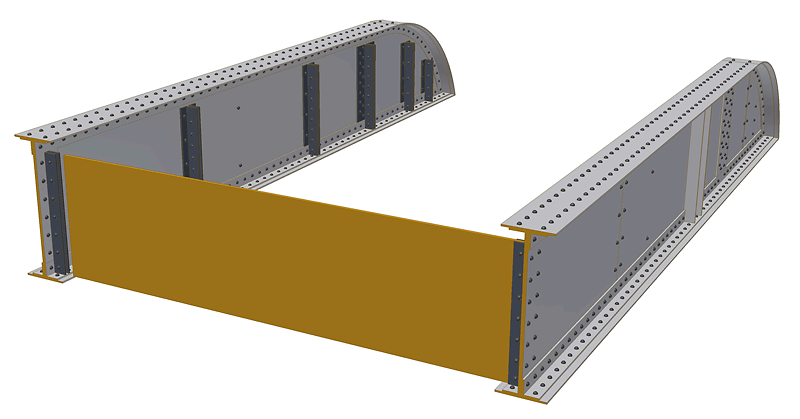

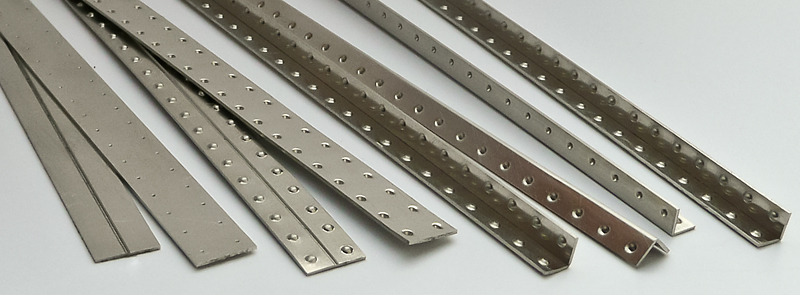

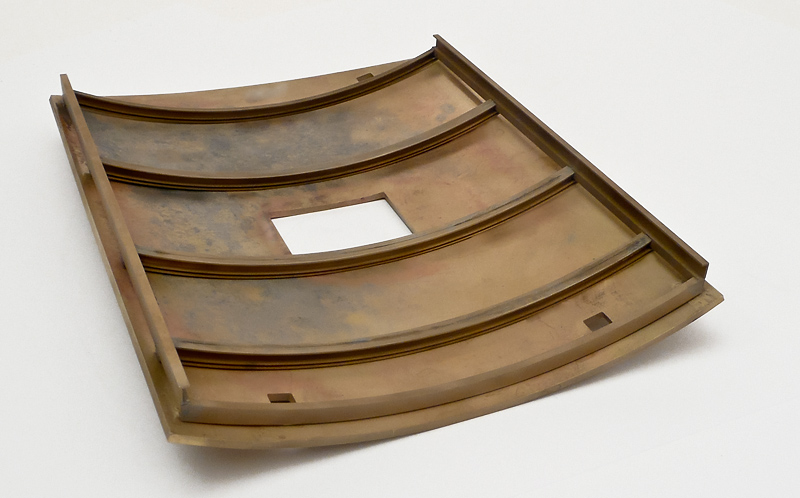

Nachdem ich die Abwicklung aus 2mm Messingblech gefräst hatte, galt es das Blech in die genaue Dachrundung zu biegen.

Früher hatte ich ja mit einem 1mm Blech bei der

Tauchglocken-Ummantelung Erfahrungen sammeln können. Also wurde nun das Blech mit einem Gasbrenner ausgeglüht und anschließend in mehrenen Durchgängen gebogen, wobei jedesmal der Radius in der

Biegemaschine enger gestellt wurde.

Etwas Sorgfalt ist hier wichtig, damit das Blech auch parallel steht, muss es absolut rechtwinkelig in die Maschine gegeben werden!

Hat man einmal zuviel gebogen... nicht weiter schlimm

Die Blech einfach mit einer großen Radiuseinstellung der Maschine von der Rückseite wieder flacher rollen. Danach erneut mit der richtigen Einstellung ans Werk! Durch das Ausglühen ist das Blech weich genug.

Der Hersteller gab als größte Blechstärke bei Messing 1mm an. Ich hatte beidseitig "Opferbleche" verwendet und kam so auf eine Gesamtstärke von 3mm - die Maschine hat es ohne Mühen überstanden!

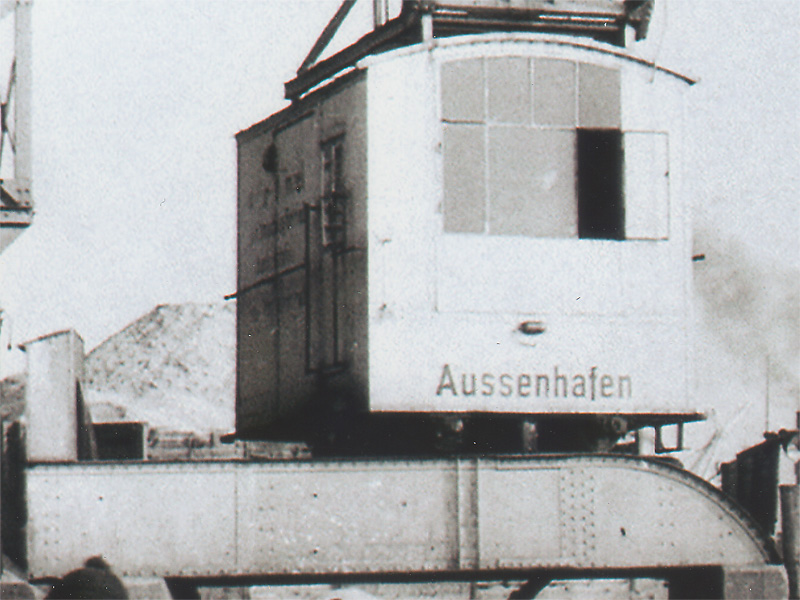

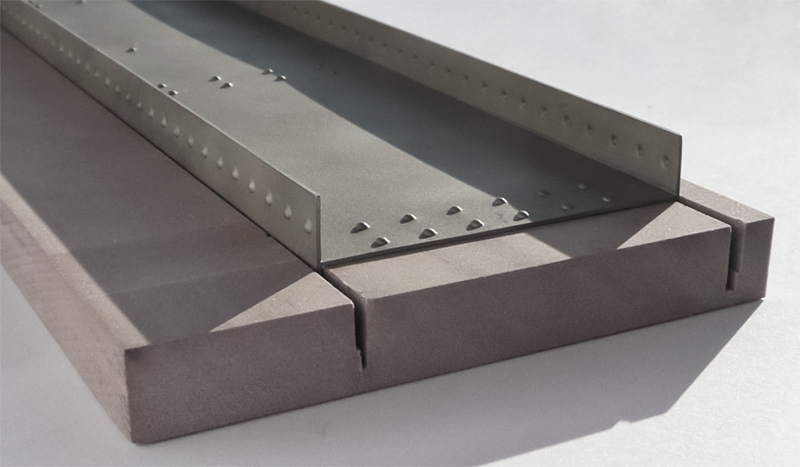

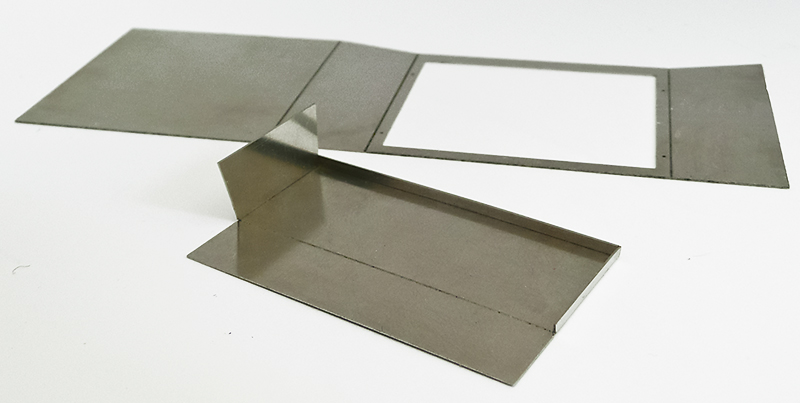

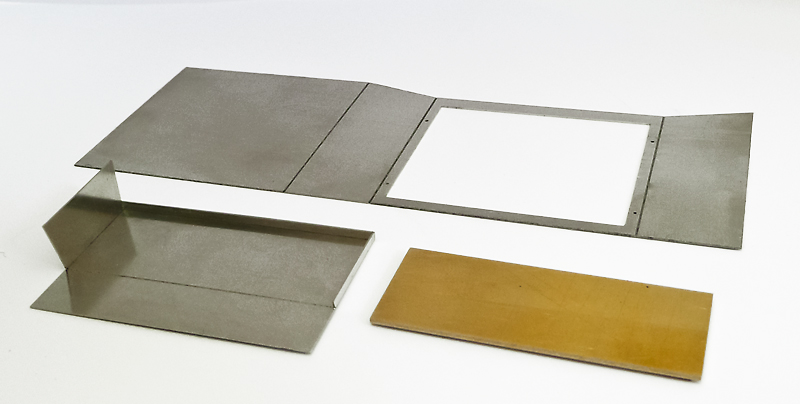

Aber seht selber - alle Teile sind nur lose aufeinandergelegt:

Muenzel-Kran_041 (fspg2)

Muenzel-Kran_042

Muenzel-Kran_042 (fspg2)

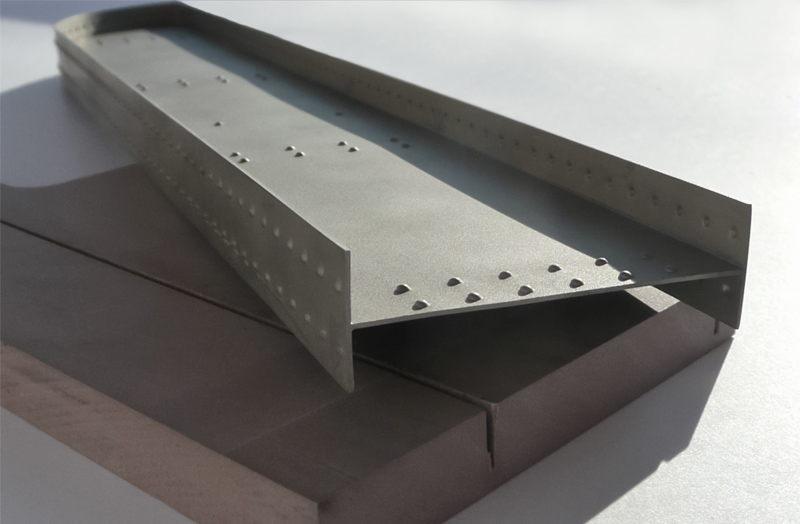

Muenzel-Kran_043

Muenzel-Kran_043 (fspg2)

Muenzel-Kran_044

Muenzel-Kran_044 (fspg2)