Hallo zusammen,

bisher habe ich meine Messing- und Aluminiumbleche mit der Blechschere (bei geraden Schnittlinien) oder mit der Laubsäge (bei gebogenen Schnittkonturen) zugeschnitten und dann mit der Feile nachbearbeitet. Wenn von einem Blech mehrere gleiche Teile benötigt wurden, dann wurden diese einzeln zugeschnitten und dann im Paket nachgearbeitet.

Bei Frithjof habe ich dann live gesehen, wie schnell und perfekt man diese Aufgaben mit einer CNC-Portalfräsmaschine durchführen kann. Damit war es dann geschehen und ich war mit dem CNC-Virus befallen...

Ich habe mir dann diverse auf dem Markt befindliche Maschinen angesehen und verglichen, aber es hat mir keine der Maschinen so richtig zu 100% gefallen...und wenn mir die Maschine technisch gut gefallen hat, dann hat mir meist der Preis nicht gefallen...So reifte dann die Idee, die Hardware so einer Maschine selbst zu bauen. Hier nun das Ergebnis:

CNC1 (Fuchs301)

Die Arbeitsfläche hat etwas DIN A3-Größe. Die Achsen besitzen Linearführungen mit Kugelumlaufwagen und werden mit Kugelumlaufspindel bewegt. Der Fräsmotor von KRESS kann auf Drehzahlen von 5.000 1/min bis 25.000 1/min eingestellt werden.

Jetzt fehlt noch das Feintuning: Späneschutz der Spindeln, Befestigung des Not-Aus-Schalters, Verbesserung der Kabelverlegung, ...

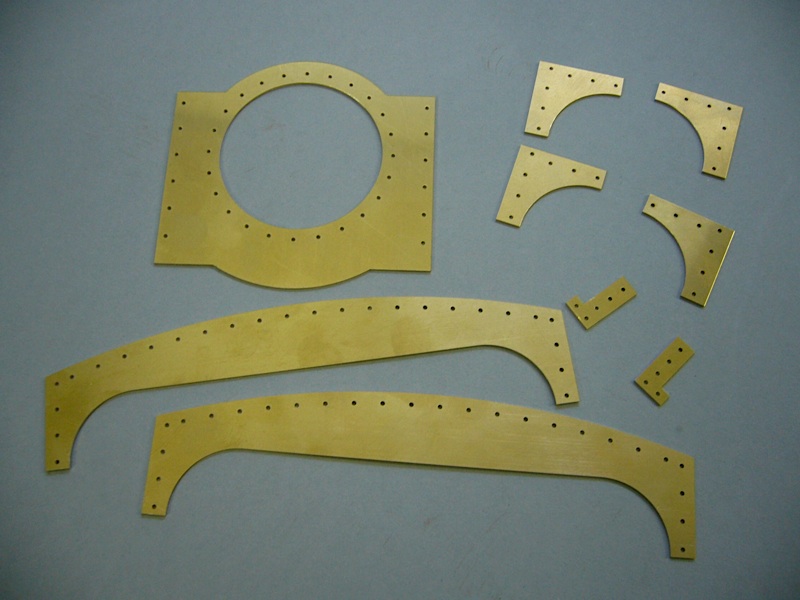

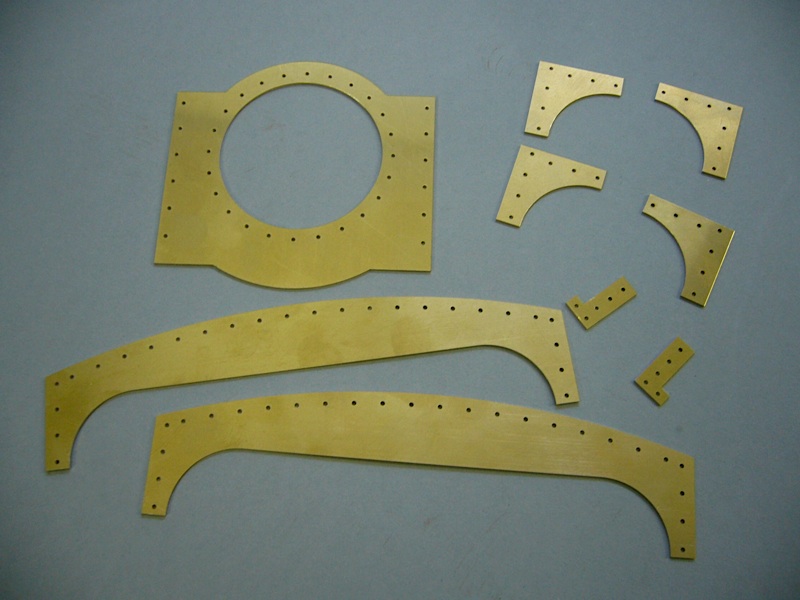

Meine ersten Fräs-Übungen in Messing waren dann die nächsten Teile für meine Decauville : Rahmenteile für das Dach und das Frontteil der Rauchkammer.

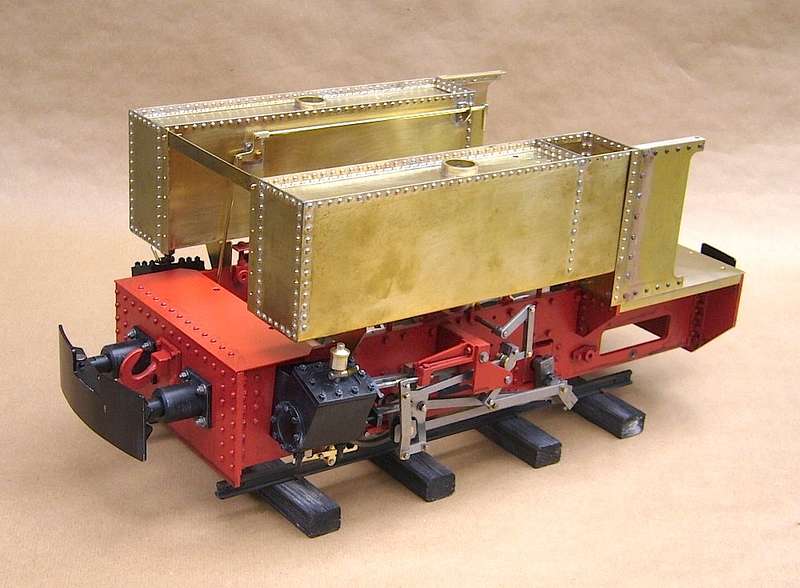

CNC2 (Fuchs301)

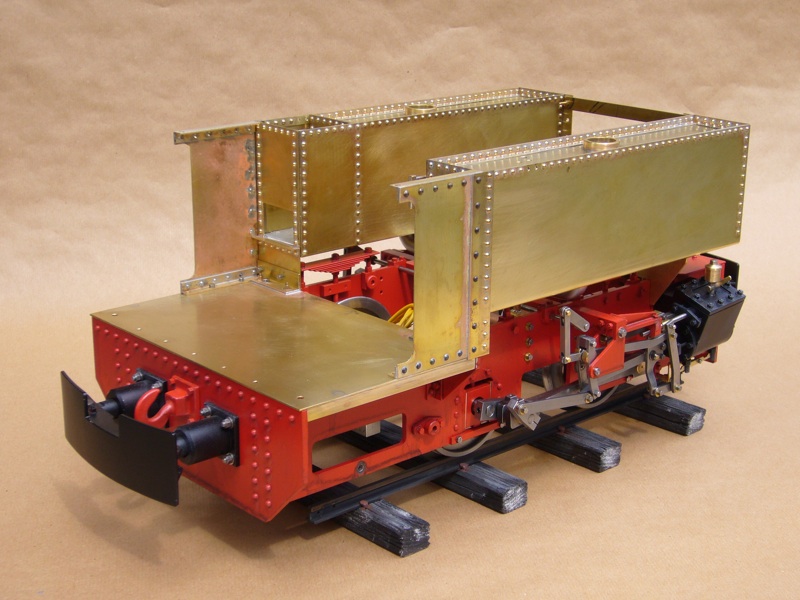

CNC3

CNC3 (Fuchs301)