Hallo!

Heute beschreibe ich mein

Puffer-Abenteuer.

Teil 1

Im letzten Posting hatte ich ja schon erwähnt, dass sich mein Gießer ein wenig schwer tut mit der Form der Hülse. Das hat etwas andere Gründe als im Heimwerker-Bereich, denn er muss ja nicht Metall, sondern Formwachs aus der Form holen, und das ist nun 'mal nicht so stabil.

Daher habe ich mein Glück selbst versucht. Zunächst einmal galt es einen Weg zu finden, wie die Hülse so eingebettet werden kann, dass keine Trennnaht außen an einer der Streben entlang läuft. Wenn es da nämlich auch nur den geringsten Versatz gibt, wird's kein gutes Modell mehr.

Nach langem Tüfteln und Grübeln bin ich dann zur Tat geschritten, zunächst mit Plastilin.

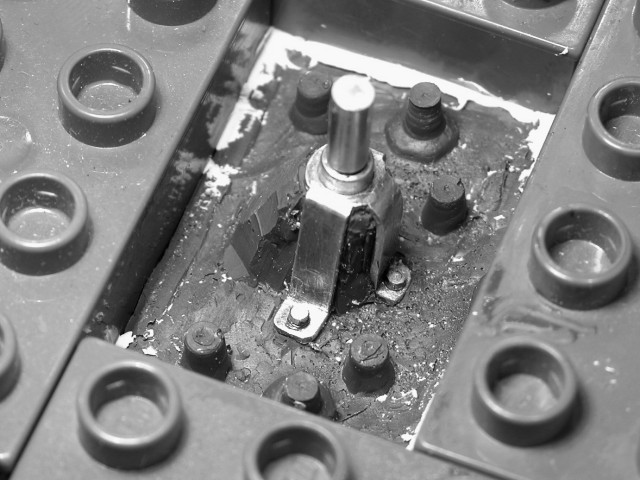

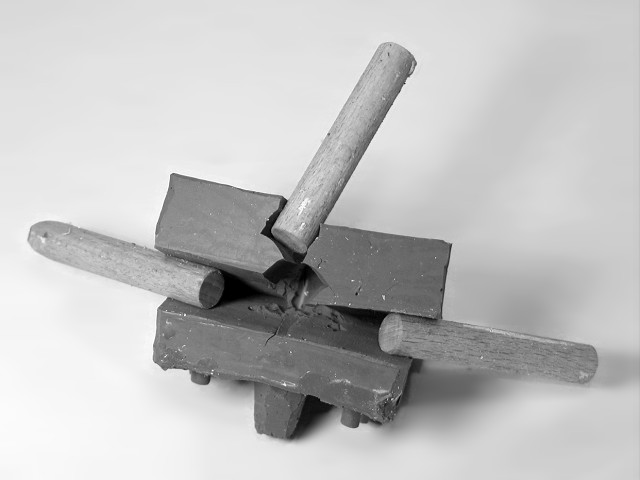

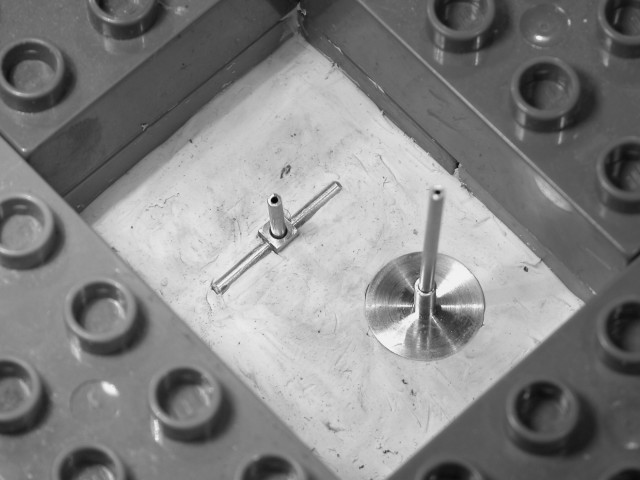

Hier seht den noch arg rohen Klumpen für die Einbettung der Hülse in die zweite Formhälfte. Sehr wichtig ist der 3,1mm starke Stift für den Pufferschaft. Der verbleibt später in der Form und sorgt für eine manierliche Rundung der Bohrung ohne Ausformkummer.

Mit den 1mm-Stiften als Einguss ist bei Weissmetall weder im Guss noch bei der Befestigung ein Blumentopf zu gewinnen. Daher habe ich Rohrstückchen mit 2mm Außendurchmesser auf die Stifte geschoben. Das schafft an der vorderen Pufferbohle Kummer, weil beim unteren Stift gar nicht genug Platz für 2mm ist. Hinten ist das aber prima, weil 2mm-Gewinde auf die Stifte aufgeschnitten werden können, die dann zur Befestigung der Hülse dienen. Die ist ohnehin nur auf Zug belastet. Bei Druck auf den Pufferteller drückt der über eine Scheibe auf die Feder, die auf den Kreuzkopf, und der stützt sich an der Pufferbohle aus hartem, Präzisions-gestrahlten 0,8mm-Messing ab.

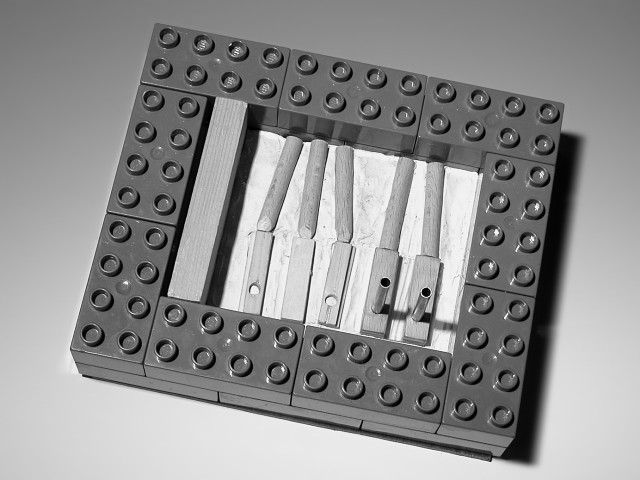

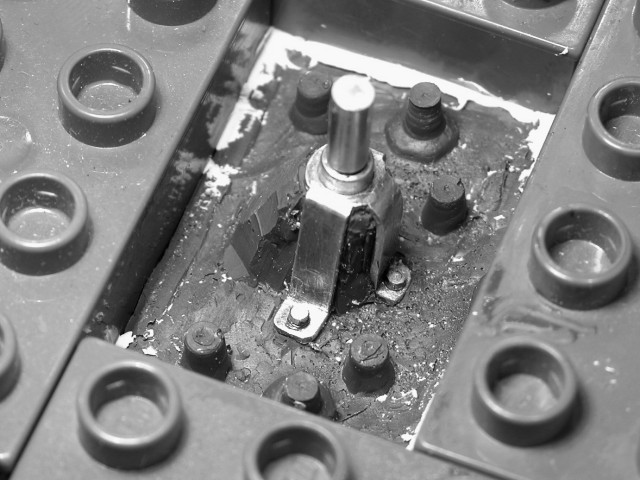

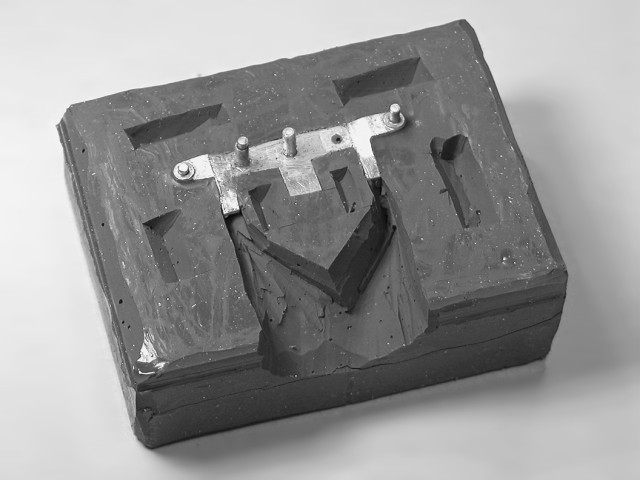

Nachdem der Guss der ersten Formhälfte passabel geklappt hatte, wurde mit den bewährten Duplo®-Steinen der Kasten für die zweite Hälfte vorbereitet.

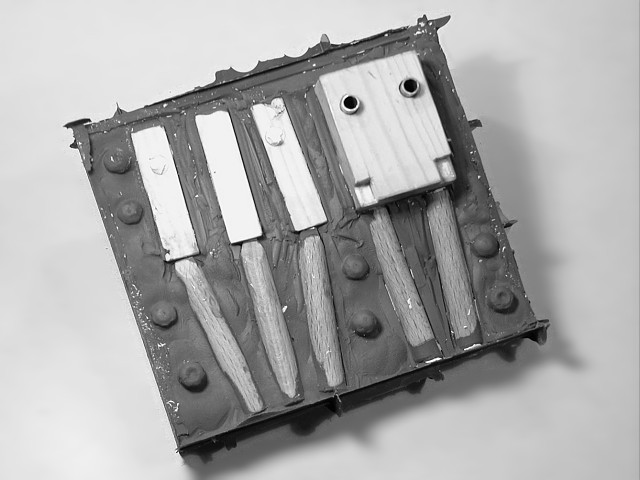

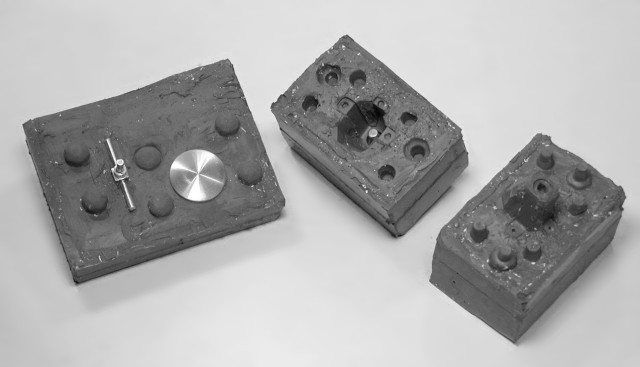

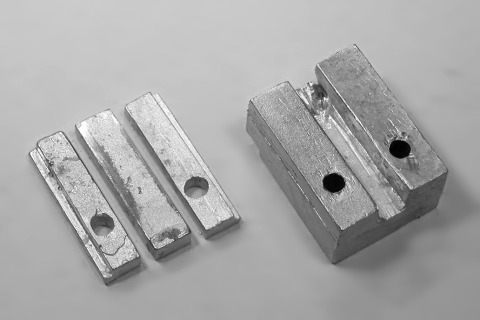

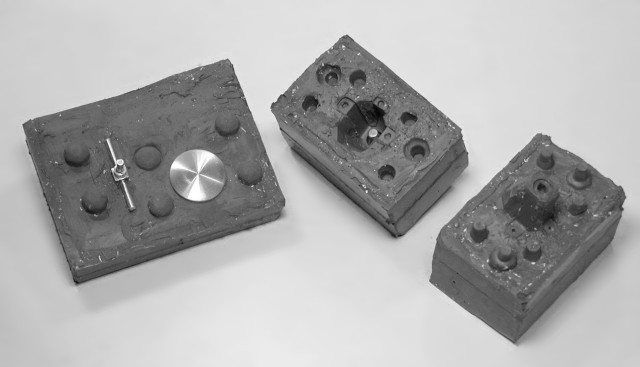

Jeder, der schon einmal mit Silikon herum gepampt hat, weiß, dass hier ganz besonders "gut Ding will Weile haben" gilt. Darum wurden während der Aushärtzeit der ersten Hülsen-Form-Hälfte schon weitere erste Hälften gegossen. Dabei habe ich mich nach und nach von 2,5 auf 3,5% Gewichtsanteile Vernetzer hochgeschafft. 2,5% war dann doch arg wenig, wenn auch so empfohlen. Den aktuell letzten Formteil habe ich sogar mit 4% vermischt. Wie auch immer, auf diesem schlechten Bild sind rechts die beiden rohen Hülsen-Formteile zu sehen.

Ihr werdet Euch nun vielleicht fragen, wie ich bei der Form mit der senkrechten Teilung an den Aufspannplatten der Hülse den Eingusstrichter ausformen will. Das wird etwa so gehen:

Dann können nach dem Guss die 2mm-Stifte eventuell über den Schlitz abgesägt werden. Ihr seht, dass ist nicht unbedingt etwas für Serienfertigungen.

Die paar Brocken fressen ganz gut Silikon. Für die Ballaste (ok, das ist auch eine große Form) und die bisherigen Pufferformen ist mehr als ein Kilogramm draufgegangen. fido drängelte ein wenig, ich möge doch zum Treffen im

FFM meine Lok mit Decoder, Puffern und Kupplungen mitbringen. Also habe ich geschätzt und gerechnet und bin zum Schluss gekommen, dass ein Versuch ganz in Weissmetall eben einen Versuch wert ist. Im zweiten Streich wurden also der Pufferteller (mit eingelegtem Stift für den Messingschaft) und der Kreuzkopf der Pufferkonstruktion in Plastilin eingebettet und mit der Silikonpampe bedeckt. Den dritten Streich spielen mir dann die Balancierhebel

.

Der Kreuzkopf hat auch seinen 2mm-Stift in der Form bekommen. So etwas ist sehr angenehm und spart allerlei Ungemach. Das Ergebnis der ersten Formhälfte ist schon auf vorletzten Foto links zu sehen.

Damit wäre ja an sich schon alles gut gewesen - wenn es eben nicht noch die Balancierhebel gäbe, die außen liegen, sehr gut sichtbar sind und gar nicht so einfach zu bauen. Auch hier ergab eine Schätzung, dass Weissmetallteile reichen

könnten. Also wurden die Urmodelle für ein Paar gebaut. Das klingt vielleicht unsinnig. Aber bei zwei Loks werden schon acht gebraucht, und die gesamte Konstruktion kann auch noch andernorts gute Dienste leisten, beispielweise an meinem SSkw (vierachsigen Schienentransportwagen mit Zweckentfremdung

) . Und überhaupt: So ein Balancierhebel macht hier und da Sinn.

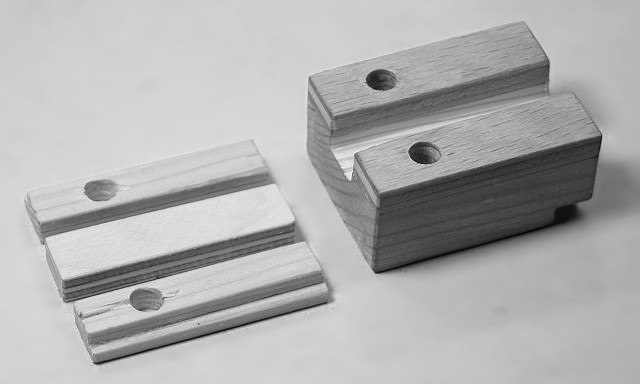

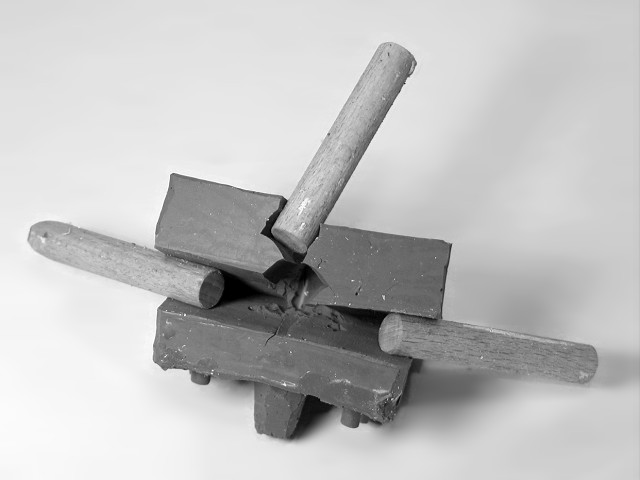

Die Urmodelle für die Balancierhebel des Puffers - leider aus einer etwas unglücklichen Perspektive fotografiert. Die Kröpfungen sind nicht so gut zu erkennen.

Die Urmodelle für die Balancierhebel des Puffers - leider aus einer etwas unglücklichen Perspektive fotografiert. Die Kröpfungen sind nicht so gut zu erkennen.

Die Teile habe ich wie folgt angefertigt. Zunächst habe ich mir alle Punkte und Linien auf einem harten und sauberen Stück 0,8mm-Messing angerissen. Dann wurden die Löcher gebohrt. Normaler Weise ist es pfiffiger, zwei Bleche zusammen zu löten und gemeinsam zu bohren, weil kleine Abweichungen dann keine Rolle mehr spielen. Ich habe hier aber auf meine Fielmann-Brille und die Spitze meines Dreikantschabers beim Ankörnen vertraut und die Brocken separat gebohrt.

Die schicke Verstärkungsplatte in der Mitte (0,5mm-Blech aufgelötet) kam mir für den Mittel-Anguss gerade recht, so ergeben sich "fette" 1,3mm Materialstärke. Die Scheiben innen an den äußeren Enden der Hebel sind von Drehteilchen abgesägte und flach geschliffene Scheibchen (3 × 1,5mm) und 0,2mm hoch. Die Hülsen für die inneren Versteifungen habe ich aus 2 × 1,1mm-Rohr angefertigt, das ich auf 1,5mm aufgebohrt habe (mit viel Öl und viel Geduld und bei langsamer Drehzahl, da das gezogenes Rohr ist - das war ein übler Kampf und kann selbst gute Bohrer ausglühen). Ich bin nun 'mal ein fauler Hund. So sieht das von der späteren Vorderseite her aus.

Die Nuten für die Kröpfungen habe ich mit einem 2/0-Sägeblatt eingesägt. Sie wurden nach dem halbwegs genauen Biegevorgang sorgfältig mit Lot verschlossen (damit der Guss später nicht an der "Sollbruchstelle" bricht).

Hmhm, hier muss wohl noch einiges geputzt werden. Die Stifte sind jeweils abwechselnd an dem einen oder anderen Hebel festgelötet. Dadurch ergibt sich eine enorme Stabilität. Auch ganz ohne Kleber lassen sich die Urmodell-Hälften ohne Werkzeug fast nicht trennen. So sieht's von der Anguss-Seite her aus.

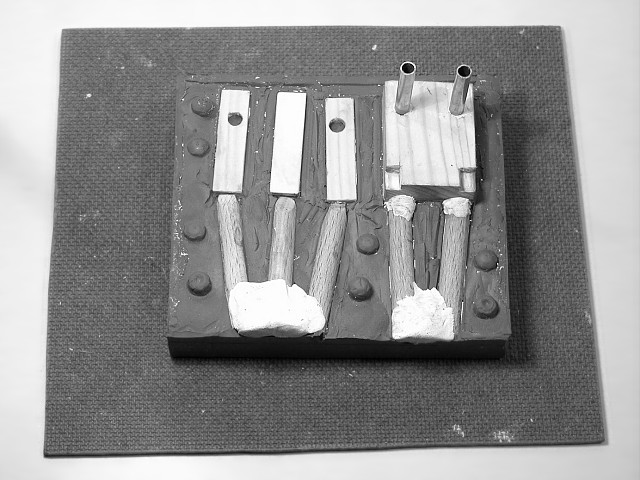

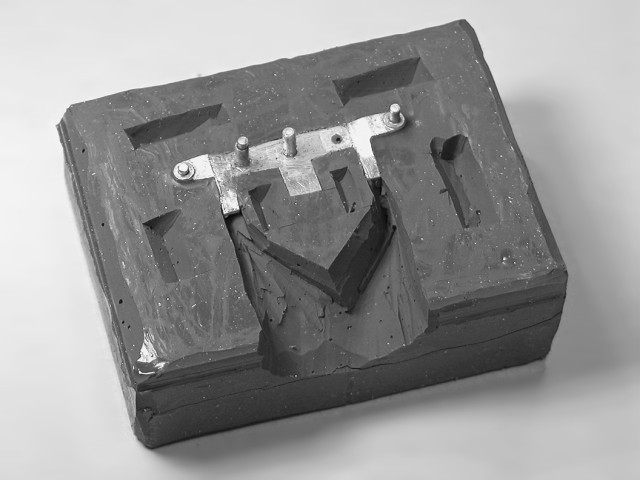

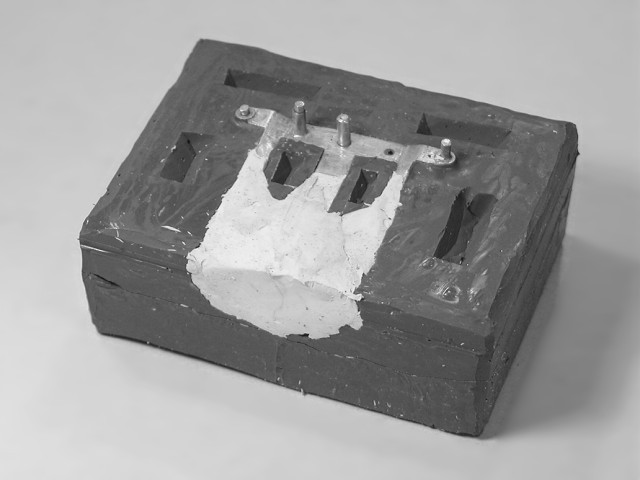

Die Ansätze in der Schräge habe ich so gekröpft, dass alle in einer Linie liegen. Hier sind schon zwei der drei Formstücke für die zwei Balancier-Hebel zu sehen. Ein Teil der Eingusstrichter (der mittlere) fehlt noch.

Beachtet bitte, dass ich bei der Oberfläche dieses Stücks die Nuten für das dritte Stück mit dem Cutter einschnitzen musste, da in das flüssige Silikon keine Stempel eingedrückt werden können (und für wilde Aufhängungen war mir die Zeit zu schade).

Die eine Hälfte des teils fertig geschnitzten Einguss-Trichters habe ich mit Plastilin verschlossen, um ein wenig Silikon zu sparen.

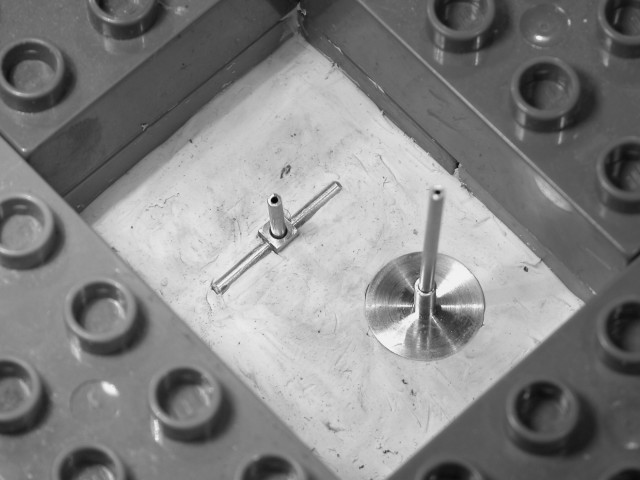

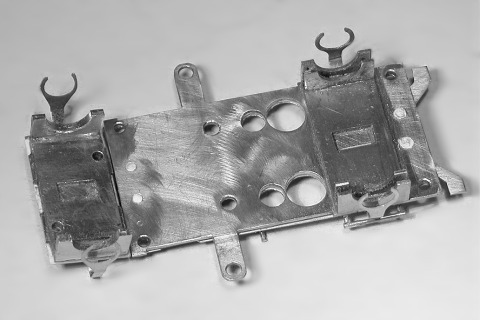

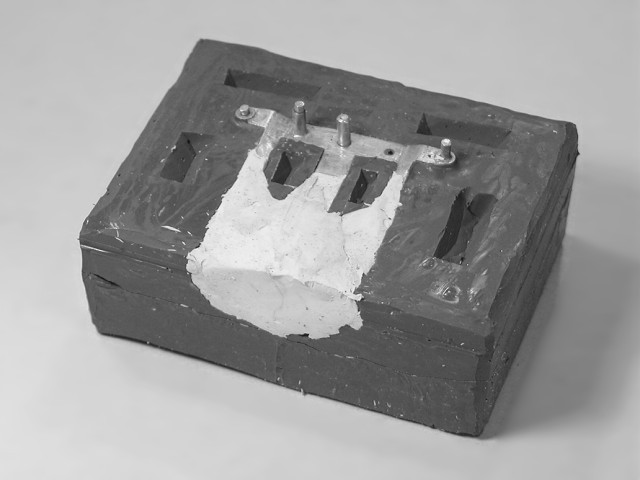

Während der dritte Formteil aushärtete, konnte die Form für den Pufferteller und den Kreuzkopf schon getrennt werden, was sehr gut geklappt hat. So sah das aus:

Inzwischen ist auch da der Einguss-Trichter geschnitzt und die Form wartet auf's Tempern (allmähliches Erwärmen auf gut 100° Celsius). Das 2mm-Rohr wird noch durch 2mm-Rundmaterial ersetzt und soll die Bohrung und die Formteile schön gerade halten.

Die Ballastgewichte (Teil 3)

Bei nächster Gelegenheit konnten dann - allerdings leider ohne Chiara - die Ballaste gegossen werden. Wir können versuchen, gemeinsam noch einmal bessere Exemplare zu zaubern

. Das Ergebnis nach dem ersten Guss stimmte mich schon recht freudig. Hinten seht Ihr die 5mm-Hülsen als Platzhalter.

Im Bereich der oberen, großen Nut bzw. bei deren Oberteil gab es von Anfang an Kummer. Da bildeten sich immer bis zu Erbsen-große Einschlüsse. Erst ein zusätzlicher Kanal brachte (etwas) Abhilfe. Der sechste Guss klappte passabel, im folgenden Bild seht Ihr den fünften. Für mich reicht das, die Löchlein kann ich noch mit Bleispänen auffüllen und mit Sekundenkleber verkleistern.

Leider bringen die Brocken nur etwa 260 Gramm statt der errechneten 281 Gramm auf die Waage. 20 Gramm werden sich schon noch irgendwo unterbringen lassen

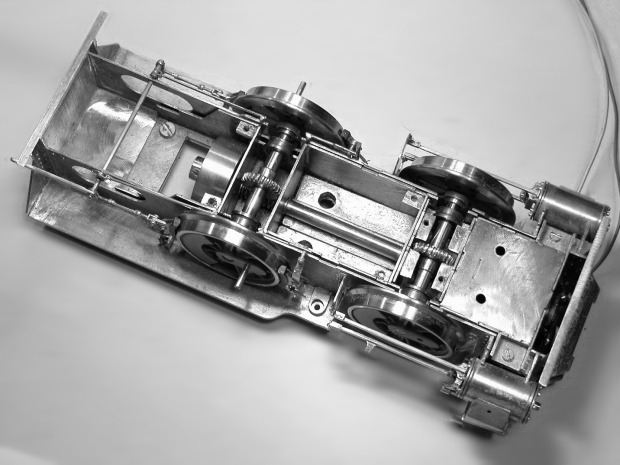

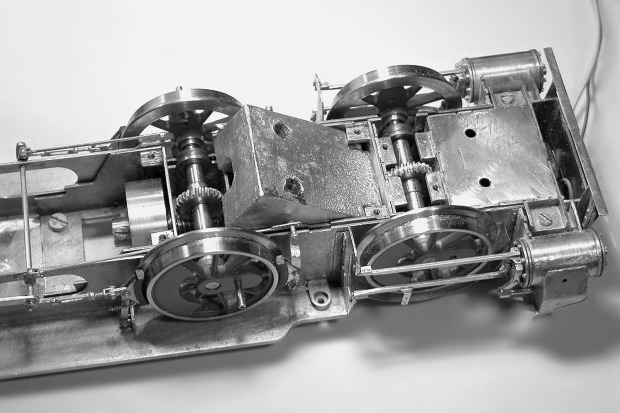

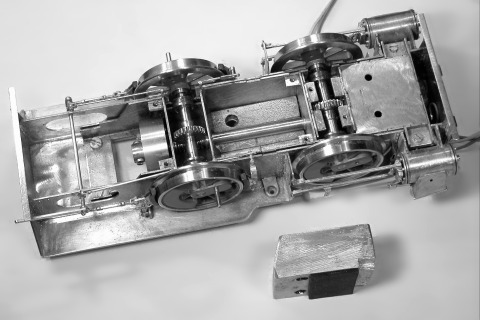

. Das Fahrwerk wie zuletzt gezeigt bringt es übrigens derzeit auf 750 Gramm (ohne Ballaste). Mit den unteren Ballasten wird beim Fahrwerk also das Kilogramm Gewicht locker überschritten, denn da fehlt ja noch einiges.

Puffer-Abenteuer

Teil 2

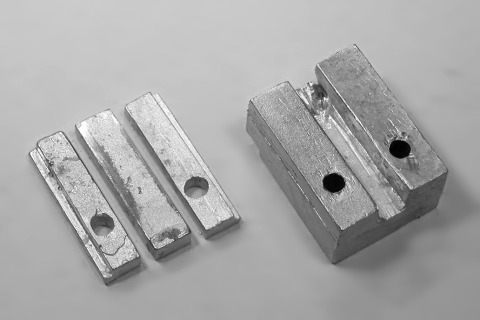

Der erste Probeguss der Hülse ging - wie kaum anders erwartet - komplett in die Hose. Auch beim Trennungskonzept musste ich noch etwas ändern, was leider nicht ganz ohne Panne abging. Umso erfreuter war ich direkt nach der Formtrennung beim zweiten Probeguss über diesen Anblick. Die Sechskante schwächeln noch, aber das wird schon noch klappen.

Bei der Form mit dem Pufferteller und dem Kreuzkopf war ich beim ersten Guss schwer überrascht. Dass der Pufferteller

so gut klappen würde, hatte ich nicht erwartet. Leider gibt es im Mittelbereich erheblichen Gussschwund, was sich an einer eingesunkenen Stelle zeigt

. Beim Kreuzkopf (rechts im Bild) fehlten wohl noch ein seitlicher Einguss am Würfel und eine "Pfeife".

Beim zweiten Probeguss sah es schon freundlicher aus. Zwar ist bis zum letzten Versuch für den Tag die Hülse hinten am Kreuzkopf nicht richtig ausgeflossen, aber das ist kein Drama: Da tut's auch ein Stück 3mm-Rohr mit einer 2,1mm-Bohrung.

Zum Abschluss dieses Monster-Postings (sorry, ISDN-Nutzer...) noch ein Bild des Tagesergebnisses der ersten Probegüsse.

Rechts sind die ersten Probegüsse der Balancierhebel zu sehen. Dass sie nicht ausgeflossen sind, frustriert mich nicht unbedingt - das ist beim ersten Guss ganz normal. Ärgerlicher ist, dass sie bei 0,8m Materialstärke wahrscheinlich viel zu weich für den rauen Betriebsalltag sind. Ich sehe morgen erst einmal zu, das ich gescheite und montierbare Güsse bekomme. Wenn es nichts wird, muss eben der Gießer 'ran, und zwar gleich mit Neusilber statt Messing.

Die Hülsen sind auch weich. Wie beschrieben, macht das außer bei einem Unfall mit seitlichen Kräften nicht viel aus.

Beste Grüße,