Gruß Alfred

Meine Lok: 99 021

Moderator: fido

Re: Meine Lok: 99 021

Hallo Thomas,

sehr schöne Konstruktion Deine Steuerung. Durch den mehrschichtigen Aufbau erhält sie auch mehr Stabilität, als eine gegossene Kuppelstange in Messing.

sehr schöne Konstruktion Deine Steuerung. Durch den mehrschichtigen Aufbau erhält sie auch mehr Stabilität, als eine gegossene Kuppelstange in Messing.

Gruß Alfred

Gruß Alfred

-

theylmdl

- Buntbahner

- Beiträge: 3312

- Registriert: Fr 14. Jan 2005, 01:01

- Wohnort: Frankfurt a.M.

- Kontaktdaten:

Re: Meine Lok: 99 021

Hallo!

@Alfred: Danke für das Lob der Kuppelstangen. Gestern habe ich die Sechskante noch in Form gebracht. Jetzt müssen nur noch die Lagerkeile nachgearbeitet werden, dann ist's gut. Ein zweiter Vorteil der Ätztechnik (neben der Stabilität durch die "Sandwich"-Bauweise): Ein nicht exakt kalkulierbares Schwundmaß wie beim Guss gibt's nicht. Der einzige Fehler kann von einem Filmversatz oder minimalen Filmverzug her rühren. Letzteres ist praktisch vernachlässigbar. Da einige Teile der Steuerung (beispielsweise die sechs Hängeeisen der Allan'schen Wippe) nur eine 0,5mm "dicke" Schicht haben sollen, wäre Guss ohnehin nicht in Frage gekommen.

Unangenehme Aufgaben werden zuweilen gerne verschoben. Gelegentlich stellt sich aber auch heraus, dass alles halb so wild ist, und so war's auch heute.

Die Wassereinfüllstutzen

Kürzlich nach einem Telefonat packte Alfred die Neugierde. Er hat dann versucht, solche Knie zu biegen. Leider habe ich Dussel ihm ein falsches Außenmaß durchgegeben gehabt ( ), nämlich 4 statt 5 Millimeter. Bis etwa alte 80° ist Alfred wohl gekommen, dann kam der gefürchtete Riss.

), nämlich 4 statt 5 Millimeter. Bis etwa alte 80° ist Alfred wohl gekommen, dann kam der gefürchtete Riss.

Also habe ich auf die von meinem Wasserkran bewährte Technik des Keile-Sägens zurück gegriffen (100% Küchentisch-kompatibel).

Dabei kommt es vorwiegend darauf an, dass a) der Radius im Mittel stimmt und b) keine zu großen Spalte offen bleiben. Die mit der Säge nicht getrennten Reststege am äußeren Rand der Biegung sollten mit einem 50g-Hämmerchen ein wenig nachgetrieben werden, außerdem schadet es nichts, wenn die Schlitze dort ein ganz klein wenig mehr Luft haben als innen.

Passiert das Malheur doch einmal und es klafft irgendwo ein Schlitz, der sich nicht mehr gut mit Zinn verschließen lässt: kein Problem. An der Stelle kann einfach ein Stückchen 0,2mm- oder 0,3mm-Messingdraht eingelegt und mit verlötet werden.

Nach dem Verlöten mit reichlich Zinn heisst es feilen, schleifen, feilen, schleifen. 0,5mm-Wandstärke sind bequem genug, um die Knicke nahezu verschwinden zu lassen. Auf dem folgenden Bild zeigt die Licht-Spiegelung deren Reste, aber ich versichere Euch, dass davon nach der Lackierung nichts mehr zu erkennen sein wird. Mit dem Sandstrahlen sollte ich nun allerdings vorsichtig sein, sonst werden die Schlitze wieder sichtbar.

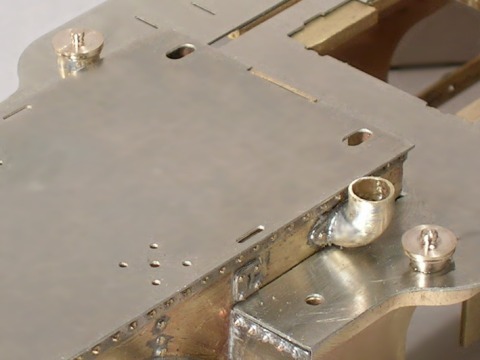

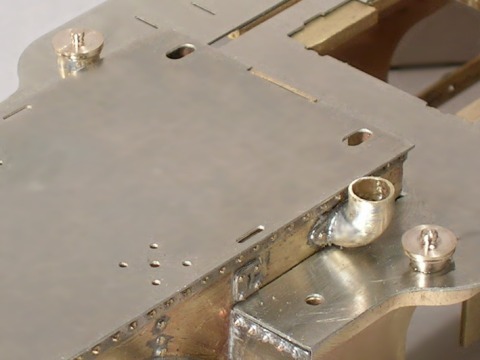

Das obere Ende des Stutzens habe ich zunächst lang stehen lassen, damit ich ihn besser gerade richten kann (mit einem Richtklötzchen). Bevor der Stutzen überhaupt in den Rahmen ging, musste ich die vorhandenen 4mm-Löcher mit viel Zartgefühl auf knapp 5mm aufweiten - denn da waren ja schon die Flansche aufgelötet. Von denen bleibt oben und unten gewissermaßen noch ein Elefantenhaar stehen, mehr nicht. Das Bild wird Alfred wahrscheinlich heimelig an seine T3 erinnern, denn die hatte ja noch höhere Stutzen .

.

Nun gibt es bei dieser Technik ein kleines Problem. Wird beim Einlöten der Stutzen selbst zu heiß, fällt das Lot an den Fugen nach innen, und aus ist's mit der Schönheit. Daher wurden die Stutzen von innen mit den Rahmenblechen verlötet, wo es wegen des darunter liegenden 2mm-Blechs richtig Hitze braucht. Von außen wurden sie hingegen mit Wasser gekühlt.

Nach dem Ablängen und versäubern der Oberkanten habe ich die zwei Deckelchen gedreht.

Das rechte Deckelchen (Lokfahrerseite) sitzt leider noch zu lose und muss daher noch einmal angefertigt oder aufgefüttert werden. Ich fürchte, dass die Teile im Betrieb gerne verloren gehen. Der linke Deckel lässt sich durch Verdrehen sicher arretieren.

Unter den Stutzen - wo noch das Führerhaus-Bodenblech eingeschoben werden muss - geht's mächtig eng zu. Da hätte ich bei der Konstruktion ein Zehntel Millimeter mehr Luft vorsehen sollen. Das wird bei Montage und Zerlegung nicht ohne Lackschäden abgehen .

.

Damit das Wasser später gut fließt, sollten die Knie innen möglich keine größeren Grate oder Lotreste haben. Zum Glück lässt sich nahezu jeder innere Punkt nach dem Ablängen mit einem Kugelfräserchen in der Kleinbohrmaschine erreichen. Die Griffknöpfe muss ich noch einmal unter der Lupe ein wenig nacharbeiten. So sieht's dann bei abgenommenem Deckel aus.

Angesichts des Aufwands von etwa anderthalb Stunden war das nun doch nicht das befürchtete Drama, und ich bin wieder eine kleine Sorge bzw. einen Punkt der langen Liste los.

Beste Grüße und ein schönes Rest-Wochenende -

@Alfred: Danke für das Lob der Kuppelstangen. Gestern habe ich die Sechskante noch in Form gebracht. Jetzt müssen nur noch die Lagerkeile nachgearbeitet werden, dann ist's gut. Ein zweiter Vorteil der Ätztechnik (neben der Stabilität durch die "Sandwich"-Bauweise): Ein nicht exakt kalkulierbares Schwundmaß wie beim Guss gibt's nicht. Der einzige Fehler kann von einem Filmversatz oder minimalen Filmverzug her rühren. Letzteres ist praktisch vernachlässigbar. Da einige Teile der Steuerung (beispielsweise die sechs Hängeeisen der Allan'schen Wippe) nur eine 0,5mm "dicke" Schicht haben sollen, wäre Guss ohnehin nicht in Frage gekommen.

Unangenehme Aufgaben werden zuweilen gerne verschoben. Gelegentlich stellt sich aber auch heraus, dass alles halb so wild ist, und so war's auch heute.

Die Wassereinfüllstutzen

Kürzlich nach einem Telefonat packte Alfred die Neugierde. Er hat dann versucht, solche Knie zu biegen. Leider habe ich Dussel ihm ein falsches Außenmaß durchgegeben gehabt (

Also habe ich auf die von meinem Wasserkran bewährte Technik des Keile-Sägens zurück gegriffen (100% Küchentisch-kompatibel).

Dabei kommt es vorwiegend darauf an, dass a) der Radius im Mittel stimmt und b) keine zu großen Spalte offen bleiben. Die mit der Säge nicht getrennten Reststege am äußeren Rand der Biegung sollten mit einem 50g-Hämmerchen ein wenig nachgetrieben werden, außerdem schadet es nichts, wenn die Schlitze dort ein ganz klein wenig mehr Luft haben als innen.

Passiert das Malheur doch einmal und es klafft irgendwo ein Schlitz, der sich nicht mehr gut mit Zinn verschließen lässt: kein Problem. An der Stelle kann einfach ein Stückchen 0,2mm- oder 0,3mm-Messingdraht eingelegt und mit verlötet werden.

Nach dem Verlöten mit reichlich Zinn heisst es feilen, schleifen, feilen, schleifen. 0,5mm-Wandstärke sind bequem genug, um die Knicke nahezu verschwinden zu lassen. Auf dem folgenden Bild zeigt die Licht-Spiegelung deren Reste, aber ich versichere Euch, dass davon nach der Lackierung nichts mehr zu erkennen sein wird. Mit dem Sandstrahlen sollte ich nun allerdings vorsichtig sein, sonst werden die Schlitze wieder sichtbar.

Das obere Ende des Stutzens habe ich zunächst lang stehen lassen, damit ich ihn besser gerade richten kann (mit einem Richtklötzchen). Bevor der Stutzen überhaupt in den Rahmen ging, musste ich die vorhandenen 4mm-Löcher mit viel Zartgefühl auf knapp 5mm aufweiten - denn da waren ja schon die Flansche aufgelötet. Von denen bleibt oben und unten gewissermaßen noch ein Elefantenhaar stehen, mehr nicht. Das Bild wird Alfred wahrscheinlich heimelig an seine T3 erinnern, denn die hatte ja noch höhere Stutzen

Nun gibt es bei dieser Technik ein kleines Problem. Wird beim Einlöten der Stutzen selbst zu heiß, fällt das Lot an den Fugen nach innen, und aus ist's mit der Schönheit. Daher wurden die Stutzen von innen mit den Rahmenblechen verlötet, wo es wegen des darunter liegenden 2mm-Blechs richtig Hitze braucht. Von außen wurden sie hingegen mit Wasser gekühlt.

Nach dem Ablängen und versäubern der Oberkanten habe ich die zwei Deckelchen gedreht.

Das rechte Deckelchen (Lokfahrerseite) sitzt leider noch zu lose und muss daher noch einmal angefertigt oder aufgefüttert werden. Ich fürchte, dass die Teile im Betrieb gerne verloren gehen. Der linke Deckel lässt sich durch Verdrehen sicher arretieren.

Unter den Stutzen - wo noch das Führerhaus-Bodenblech eingeschoben werden muss - geht's mächtig eng zu. Da hätte ich bei der Konstruktion ein Zehntel Millimeter mehr Luft vorsehen sollen. Das wird bei Montage und Zerlegung nicht ohne Lackschäden abgehen

Damit das Wasser später gut fließt, sollten die Knie innen möglich keine größeren Grate oder Lotreste haben. Zum Glück lässt sich nahezu jeder innere Punkt nach dem Ablängen mit einem Kugelfräserchen in der Kleinbohrmaschine erreichen. Die Griffknöpfe muss ich noch einmal unter der Lupe ein wenig nacharbeiten. So sieht's dann bei abgenommenem Deckel aus.

Angesichts des Aufwands von etwa anderthalb Stunden war das nun doch nicht das befürchtete Drama, und ich bin wieder eine kleine Sorge bzw. einen Punkt der langen Liste los.

Beste Grüße und ein schönes Rest-Wochenende -

Zuletzt geändert von theylmdl am Fr 28. Mär 2008, 01:11, insgesamt 1-mal geändert.

Thomas Hey'l - info@themt.de - www * themt * de

- eXact Modellbau

- Buntbahner

- Beiträge: 279

- Registriert: Fr 21. Sep 2007, 16:15

- Wohnort: Bad Doberan M/V

- Kontaktdaten:

Re: Meine Lok: 99 021

Thomas, ich mag Deinen Thread. Das ist Selbstbau zum Anfassen. Danke!

Re: Meine Lok: 99 021

Hallo Thomas,

da hast Du ganz recht:Zitat

>>>Das Bild wird Alfred wahrscheinlich heimelig an seine T3 erinnern, denn die hatte ja noch höhere Stutzen<<<

Und ich hatte es etwas einfacher, denn der Kniedurchmesser war auch fast doppelt so groß, als das von Dir benötigte.

fotos/showphoto.php?photo=45060&size=bi ... hecat=7354

Die Stutzen hast Du sehr fein hinbekommen, wie die ganze Arbeit bis jetzt.

Die Stutzen hast Du sehr fein hinbekommen, wie die ganze Arbeit bis jetzt.

Gruß Alfred

da hast Du ganz recht:Zitat

>>>Das Bild wird Alfred wahrscheinlich heimelig an seine T3 erinnern, denn die hatte ja noch höhere Stutzen<<<

Und ich hatte es etwas einfacher, denn der Kniedurchmesser war auch fast doppelt so groß, als das von Dir benötigte.

fotos/showphoto.php?photo=45060&size=bi ... hecat=7354

Gruß Alfred

- Helmut Schmidt

- Buntbahner

- Beiträge: 2668

- Registriert: Mo 24. Feb 2003, 21:23

- Wohnort: Barsinghausen

- Kontaktdaten:

Re: Meine Lok: 99 021

Hallo Thomas,

ich muss dir einfach mal zu deiner Arbeit gratulieren, die immer wieder von großem Fachkönnen zeugt.

Ausserdem einfach noch einmal extra danken wie du dieses für uns alle verständlich und nachvollziehbar aufbereitest.

Es ist einfach eine Lust deine Bauberichte zu verfolgen.

ich muss dir einfach mal zu deiner Arbeit gratulieren, die immer wieder von großem Fachkönnen zeugt.

Ausserdem einfach noch einmal extra danken wie du dieses für uns alle verständlich und nachvollziehbar aufbereitest.

Es ist einfach eine Lust deine Bauberichte zu verfolgen.

Helmut Schmidt

-

theylmdl

- Buntbahner

- Beiträge: 3312

- Registriert: Fr 14. Jan 2005, 01:01

- Wohnort: Frankfurt a.M.

- Kontaktdaten:

Re: Meine Lok: 99 021

Hallo!

@Larry: Danke! "Selbstbau" ist ja auch der Zweck des Forums.

@Alfred: Danke auch Dir für das erneute Lob! Das Niveau Deiner Arbeiten kann ich nicht bieten. Aber für meine Zwecke ist's okay .

.

@Helmut: Auch Dir vielen Dank für das Lob! Du zeigst ja selbst reichlich Engagement für die Arbeiten im Forum, da passt das prima und macht Laune.

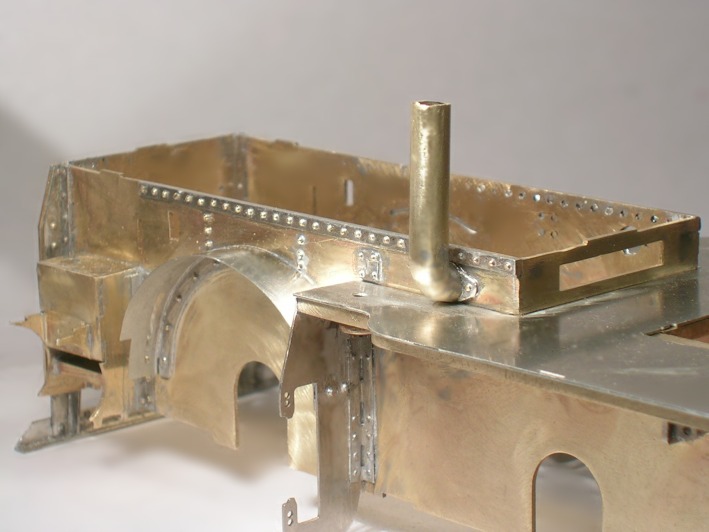

Modellbaubegeisterte Väter mit beliebten Töchtern haben es zuweilen gut. So blieb heute wegen anderweitiger Beschäftigung von Chiara ein wenig Zeit, um etwas weit schwierigeres als den Wassereinfüllstutzen in Angriff zu nehmen. Dem Küchentisch im übertragenen Sinn sage ich dafür kurz Lebewohl, denn das geht nicht mehr gut ohne Maschine:

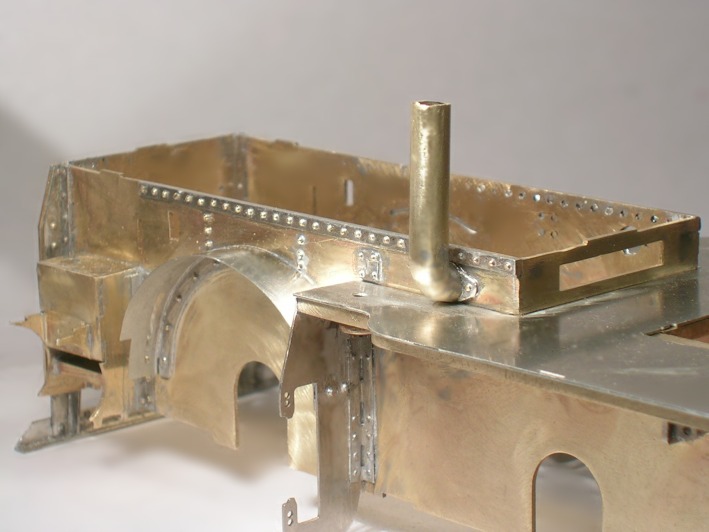

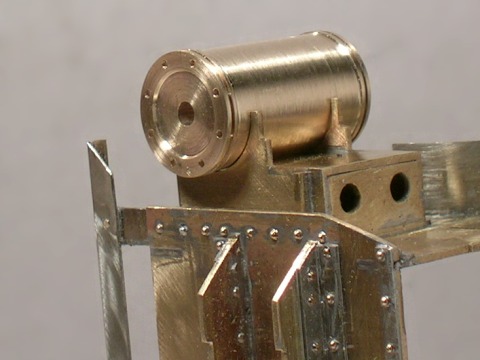

Der Rohbau des ersten Zylinders

Zunächst einmal habe ich eine ziemlich lange Zeit gegrübelt, wie ich mir die Zylinder bauen könne. Am liebsten wollte ich sie samt Deckeln aus einem Stück, aber leider gibt es da so ein paar Schwierigkeiten, beispielsweise den um 0,2mm eingezogenen Mantel zwischen den Deckeln und deren Haltern.

Da so ein Problem wahrscheinlich öfter in Selbstbaukreisen vorkommt, beschreibe ich meine Lösung etwas detaillierter. ISDN-Nutzer: Hier kommen 275kB, also schnell die <ESC>-Taste drücken!

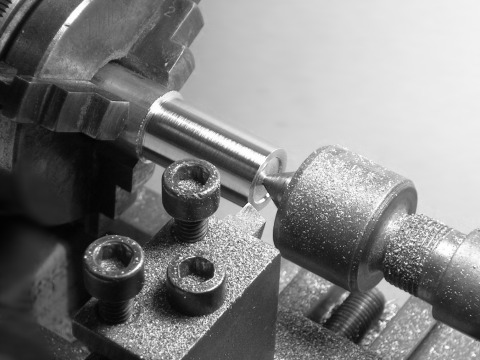

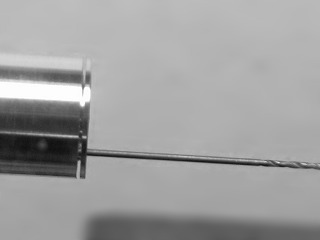

Zunächst habe ich mir zwei Stück 15mm-Rundmaterial aus Messing auf etwa 45mm Länge gesägt. Nachfolgend beziehe ich mich nur noch auf den ersten Rohling.

Die eine Stirnseite wurde plan gedreht und mit einer etwa 16mm tiefen, zentrischen 2mm-Bohrung versehen. Die wird später das Kolbenstangenrohr aufnehmen. In die Stirnfläche habe ich dann eine Tasche von etwa 9,4mm Durchmesser und 0,5mm Tiefe eingedreht. Da sich das schlecht messen lässt, kann der Durchmesser mit einer vorher gedrehten 9,2mm-Scheibe geprüft werden. Passt die in die Tasche, wird nur noch nachgedreht und geputzt.

Dann habe ich den Außendurchmesser mit rund 24mm Länge auf 13,2mm abgedreht.

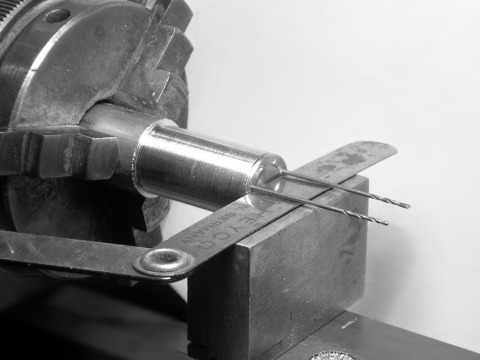

Im Teilapparat wurden acht Sacklöcher mit 0,8mm Durchmesser und etwa 2mm Tiefe angefertigt.

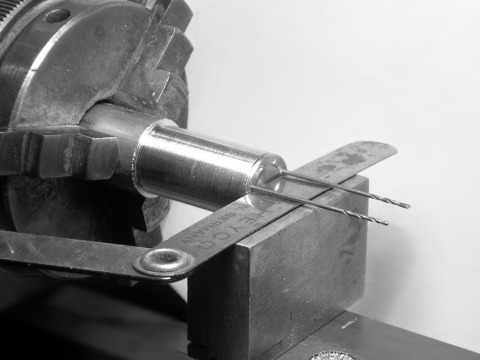

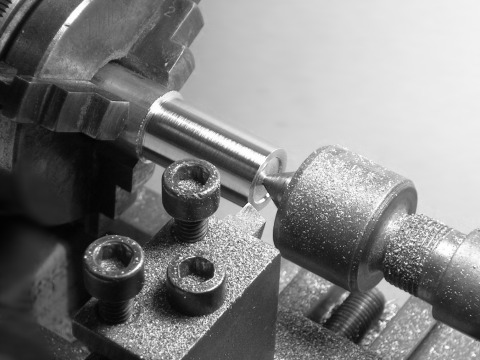

Nach dem Umsetzen des Futters auf das Drehherz habe ich dann mit einem Sägeblatt einen etwa 0,25mm breiten und 1,5mm tiefen Schlitz zwischen die Imitation des ersten Deckels und ersten Halters eingestochen. Auf dem Vorbildfoto von Seite 1 des Threads ist gut zu erkennen, dass die Aufspannbolzen außen sichtbar waren. So soll's im Modell dann auch sein.

Achtung: Dieses Verfahren ist gefährlich und nicht zur Nachahmung empfohlen! Dabei besteht eine erhebliche Verletzungsgefahr!

Eine meiner größten Sorgen bei der Bauplanung war: Wie bekomme ich die Bolzen vorne und hinten an die gleichen Positionen? Spanne ich um, sehe ich die erste Runde ja nicht mehr. Hier kommt die von mir ertüftelte, relativ ungenaue Lösung. Für Küchentisch-Niveau langt's aber.

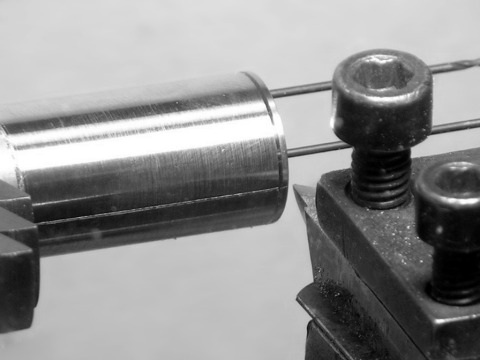

Zunächst wird der Rohling im Futter auf 22,5° zu den Bohrungen ausgerichtet. Das geht prima mit so einem Abstandshalter auf dem Support und zwei eingesteckten 0,8mm-Bohrerschäften.

Bei der Fühlerlehre - hier mit Absicht locker gelassen - werden so lange die Stärken erhöht, bis die Schäfte stramm, aber noch waagerecht sitzen.

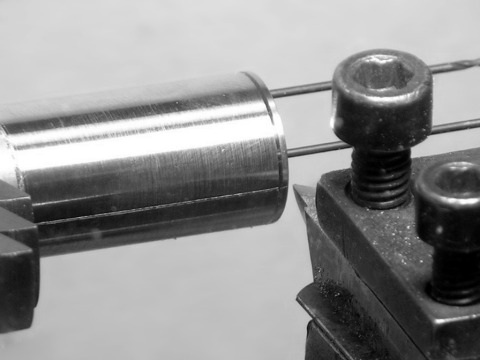

Dann habe ich - vorsichtig, vorsichtig! - mit einer vorab zentrierten Drehstahl-Spitze außen einen kräftigen, waagerechten Ritz graviert. Dieser Ritz liegt nun genau in der Mitte zwischen der Höhe zweier Bohrungen.

Dann habe ich den Rohling ausgespannt, abgesägt und auf 21,6mm Länge gedreht. Die vorzentrierte Bohrung erfolgte diesmal mit 2,5mm bis zum 2mm-Sackloch (für das Kolbenstangenschutzrohr vorne).

Es folgte die zweite Tasche. Danach kam Farbe in meine Wangen, und so kommt nun auch Farbe in die Fotos. Das folgende Bild auf dem Teilapparat sieht nämlich dem zweiten sehr ähnlich, aber da gibt's einen gravierenden, unauffälligen Unterschied.

Zunächst einmal habe ich direkt beim Ritz mit der Spitze des Dreikantschabers eine winzige Körnung gesetzt. Dann habe ich mit einem Reißzirkel mit sehr spitzen Spitzen von da rechts und links knapp 2,2mm Abstand angerissen. An einer dieser Markierungen habe ich eine winzige Körnung angebohrt, dann den Teilapparat um 45° verstellt und das Ganze wiederholt. Dann habe ich mir Ritz, Körnungen und Spitzen unter der Lupe angesehen, ob die Abstände halbwegs gleich aussehen. Ist das nicht der Fall, muss der Support mit dem Teilapparat noch entsprechend verfahren werden. Sobald die Testspitzen "stimmen", können auch die zweiten acht Sacklöcher gebohrt werden.

Beim dem Foto unter der Lupe hat sich dussliger Weise ein Span direkt neben die mittlere Körnung geworfen. Achtet bitte eher auf den Längsritz zum Vergleich der Bohrungslage.

Meine zweite Sorge war: Würde es mir ohne Ansatz am Drehteil glücken, den Mantel innen auf 12,8mm abzudrehen?

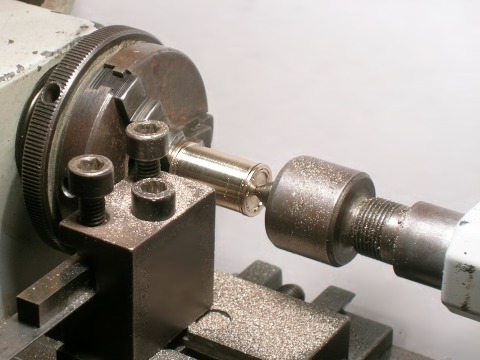

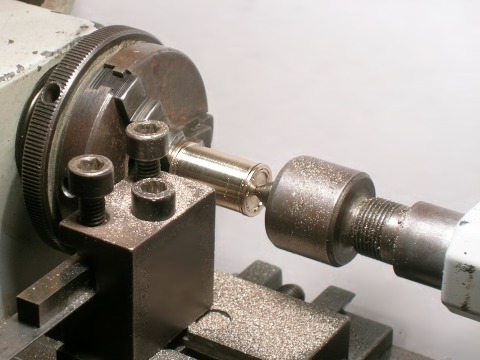

Dazu habe ich mir zunächst möglichst zentrisch einen 2mm-Dorn in das Futter gespannt und den Zylinder über die Kugel-gelagerte Spitze im Reitstock aufgedrückt. Das klingt verwegen. Der unvermeidliche Schlag schadet jedoch wenig, weil die von Helmut aufopferungsvoll gefrästen Halter für die Gleitbahnen ja über die mittlere Zylinderbohrung angebracht werden. Es kann also allenfalls geschehen, dass es zwischen vorderem und hinterem Ende der Gleitbahnen einen Versatz von ein paar Hundertstel Millimeter gibt. Der ist aber wegen der gesamten Konstruktion ohnehin nicht zu vermeiden.

Wie schon befürchtet, ratterte sich ein kleiner Abstechstahl beim ersten Versuch auf (ich erwähnte ja schon, dass meine ausgenudelte Maschine mehr klappert als zufrieden brummt). Mit einem sehr scharfen Schruppstahl und einmaligem Wenden klappte es dann aber doch <schwitz>.

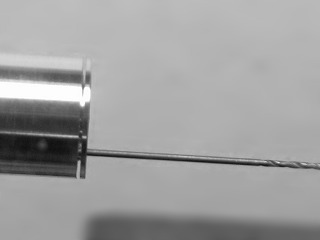

Im Bild ist rechts am Zylinder nur ganz schwach zu erkennen, dass ich mir dort mit dem Reißzirkel in 4,9mm Entfernung von der Stirnseite einen feinen Ring angerissen habe. Dieser Ring muss später genau auf der Außenkante des hinteren, oberen Zylinder-Halteblechs innen liegen und dient zur Längs-Ausrichtung.

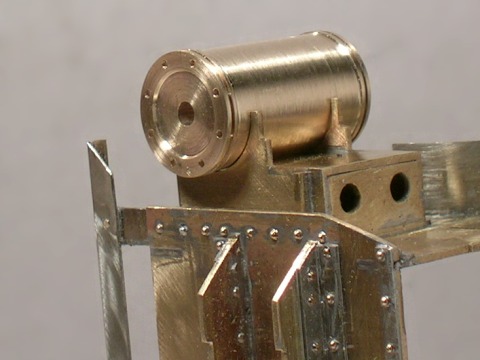

Und tataa! - dann war's soweit: Der erste Zylinder-Rohling konnte zur Probe in seinen gewässerten Halter eingelegt werden.

<seufz> - jetzt kommt das alles noch einmal . Wie ich auf dem Foto sehe, sollte ich noch ein wenig 1.000er-Schleifpapier mit dem Mantel verabreden

. Wie ich auf dem Foto sehe, sollte ich noch ein wenig 1.000er-Schleifpapier mit dem Mantel verabreden  .

.

Beste Grüße und eine schöne Woche,

@Larry: Danke! "Selbstbau" ist ja auch der Zweck des Forums.

@Alfred: Danke auch Dir für das erneute Lob! Das Niveau Deiner Arbeiten kann ich nicht bieten. Aber für meine Zwecke ist's okay

@Helmut: Auch Dir vielen Dank für das Lob! Du zeigst ja selbst reichlich Engagement für die Arbeiten im Forum, da passt das prima und macht Laune.

Modellbaubegeisterte Väter mit beliebten Töchtern haben es zuweilen gut. So blieb heute wegen anderweitiger Beschäftigung von Chiara ein wenig Zeit, um etwas weit schwierigeres als den Wassereinfüllstutzen in Angriff zu nehmen. Dem Küchentisch im übertragenen Sinn sage ich dafür kurz Lebewohl, denn das geht nicht mehr gut ohne Maschine:

Der Rohbau des ersten Zylinders

Zunächst einmal habe ich eine ziemlich lange Zeit gegrübelt, wie ich mir die Zylinder bauen könne. Am liebsten wollte ich sie samt Deckeln aus einem Stück, aber leider gibt es da so ein paar Schwierigkeiten, beispielsweise den um 0,2mm eingezogenen Mantel zwischen den Deckeln und deren Haltern.

Da so ein Problem wahrscheinlich öfter in Selbstbaukreisen vorkommt, beschreibe ich meine Lösung etwas detaillierter. ISDN-Nutzer: Hier kommen 275kB, also schnell die <ESC>-Taste drücken!

Zunächst habe ich mir zwei Stück 15mm-Rundmaterial aus Messing auf etwa 45mm Länge gesägt. Nachfolgend beziehe ich mich nur noch auf den ersten Rohling.

Die eine Stirnseite wurde plan gedreht und mit einer etwa 16mm tiefen, zentrischen 2mm-Bohrung versehen. Die wird später das Kolbenstangenrohr aufnehmen. In die Stirnfläche habe ich dann eine Tasche von etwa 9,4mm Durchmesser und 0,5mm Tiefe eingedreht. Da sich das schlecht messen lässt, kann der Durchmesser mit einer vorher gedrehten 9,2mm-Scheibe geprüft werden. Passt die in die Tasche, wird nur noch nachgedreht und geputzt.

Dann habe ich den Außendurchmesser mit rund 24mm Länge auf 13,2mm abgedreht.

Im Teilapparat wurden acht Sacklöcher mit 0,8mm Durchmesser und etwa 2mm Tiefe angefertigt.

Nach dem Umsetzen des Futters auf das Drehherz habe ich dann mit einem Sägeblatt einen etwa 0,25mm breiten und 1,5mm tiefen Schlitz zwischen die Imitation des ersten Deckels und ersten Halters eingestochen. Auf dem Vorbildfoto von Seite 1 des Threads ist gut zu erkennen, dass die Aufspannbolzen außen sichtbar waren. So soll's im Modell dann auch sein.

Achtung: Dieses Verfahren ist gefährlich und nicht zur Nachahmung empfohlen! Dabei besteht eine erhebliche Verletzungsgefahr!

Eine meiner größten Sorgen bei der Bauplanung war: Wie bekomme ich die Bolzen vorne und hinten an die gleichen Positionen? Spanne ich um, sehe ich die erste Runde ja nicht mehr. Hier kommt die von mir ertüftelte, relativ ungenaue Lösung. Für Küchentisch-Niveau langt's aber.

Zunächst wird der Rohling im Futter auf 22,5° zu den Bohrungen ausgerichtet. Das geht prima mit so einem Abstandshalter auf dem Support und zwei eingesteckten 0,8mm-Bohrerschäften.

Bei der Fühlerlehre - hier mit Absicht locker gelassen - werden so lange die Stärken erhöht, bis die Schäfte stramm, aber noch waagerecht sitzen.

Dann habe ich - vorsichtig, vorsichtig! - mit einer vorab zentrierten Drehstahl-Spitze außen einen kräftigen, waagerechten Ritz graviert. Dieser Ritz liegt nun genau in der Mitte zwischen der Höhe zweier Bohrungen.

Dann habe ich den Rohling ausgespannt, abgesägt und auf 21,6mm Länge gedreht. Die vorzentrierte Bohrung erfolgte diesmal mit 2,5mm bis zum 2mm-Sackloch (für das Kolbenstangenschutzrohr vorne).

Es folgte die zweite Tasche. Danach kam Farbe in meine Wangen, und so kommt nun auch Farbe in die Fotos. Das folgende Bild auf dem Teilapparat sieht nämlich dem zweiten sehr ähnlich, aber da gibt's einen gravierenden, unauffälligen Unterschied.

Zunächst einmal habe ich direkt beim Ritz mit der Spitze des Dreikantschabers eine winzige Körnung gesetzt. Dann habe ich mit einem Reißzirkel mit sehr spitzen Spitzen von da rechts und links knapp 2,2mm Abstand angerissen. An einer dieser Markierungen habe ich eine winzige Körnung angebohrt, dann den Teilapparat um 45° verstellt und das Ganze wiederholt. Dann habe ich mir Ritz, Körnungen und Spitzen unter der Lupe angesehen, ob die Abstände halbwegs gleich aussehen. Ist das nicht der Fall, muss der Support mit dem Teilapparat noch entsprechend verfahren werden. Sobald die Testspitzen "stimmen", können auch die zweiten acht Sacklöcher gebohrt werden.

Beim dem Foto unter der Lupe hat sich dussliger Weise ein Span direkt neben die mittlere Körnung geworfen. Achtet bitte eher auf den Längsritz zum Vergleich der Bohrungslage.

Meine zweite Sorge war: Würde es mir ohne Ansatz am Drehteil glücken, den Mantel innen auf 12,8mm abzudrehen?

Dazu habe ich mir zunächst möglichst zentrisch einen 2mm-Dorn in das Futter gespannt und den Zylinder über die Kugel-gelagerte Spitze im Reitstock aufgedrückt. Das klingt verwegen. Der unvermeidliche Schlag schadet jedoch wenig, weil die von Helmut aufopferungsvoll gefrästen Halter für die Gleitbahnen ja über die mittlere Zylinderbohrung angebracht werden. Es kann also allenfalls geschehen, dass es zwischen vorderem und hinterem Ende der Gleitbahnen einen Versatz von ein paar Hundertstel Millimeter gibt. Der ist aber wegen der gesamten Konstruktion ohnehin nicht zu vermeiden.

Wie schon befürchtet, ratterte sich ein kleiner Abstechstahl beim ersten Versuch auf (ich erwähnte ja schon, dass meine ausgenudelte Maschine mehr klappert als zufrieden brummt). Mit einem sehr scharfen Schruppstahl und einmaligem Wenden klappte es dann aber doch <schwitz>.

Im Bild ist rechts am Zylinder nur ganz schwach zu erkennen, dass ich mir dort mit dem Reißzirkel in 4,9mm Entfernung von der Stirnseite einen feinen Ring angerissen habe. Dieser Ring muss später genau auf der Außenkante des hinteren, oberen Zylinder-Halteblechs innen liegen und dient zur Längs-Ausrichtung.

Und tataa! - dann war's soweit: Der erste Zylinder-Rohling konnte zur Probe in seinen gewässerten Halter eingelegt werden.

<seufz> - jetzt kommt das alles noch einmal

Beste Grüße und eine schöne Woche,

Zuletzt geändert von theylmdl am Mo 14. Jan 2008, 23:37, insgesamt 1-mal geändert.

Thomas Hey'l - info@themt.de - www * themt * de

-

theylmdl

- Buntbahner

- Beiträge: 3312

- Registriert: Fr 14. Jan 2005, 01:01

- Wohnort: Frankfurt a.M.

- Kontaktdaten:

Re: Meine Lok: 99 021

Hallo!

Helmut Schmidt hat es den Forums-Mitgliedern in der Hamsterklause schon zartfühlend nahe gebracht, dass der Modellbauer zuweilen mit Kummer zu rechnen hat. Hier folgt eine Beschreibung meiner aktuellen Panne.

Nachdem das gestern mit dem ersten Zylinder prima geklappt hatte, dachte ich mir: Es ist Wochenende, Chiara ist bei der Mama, die Nachbarn schlafen fest - also flugs den zweiten bauen. Das klappte auch alles prima.

Dann kam so ein Punkt, an dem ich mir dachte: "Nun könntest Du es eigentlich gut sein lassen und ins Bett krabbeln." - das war schon ziemlich spät nachts. Dann flüsterte mir aber ein Teufelchen ins Ohr: "Ach komm, nur zwei kleine Arbeitsschrittchen, das klappt auch heute noch!".

Oh ja, und wie das klappte! Beim Einstechen der Nut für den letzten von vier Zylinderdeckeln zeigte sich das Sägeblatt ungewöhnlich fleissig .

.

Schwupps, klingelte der ganz abgestochene Deckel davon. Mäusedreck!

Das wird sich aber wohl noch retten lassen, denn der Riss ist nur ein Haar-Riss. Dennoch ärgerlich. Dem ersten Stimmchen hätte ich mehr Vertrauen schenken sollen.

Beste Grüße,

Helmut Schmidt hat es den Forums-Mitgliedern in der Hamsterklause schon zartfühlend nahe gebracht, dass der Modellbauer zuweilen mit Kummer zu rechnen hat. Hier folgt eine Beschreibung meiner aktuellen Panne.

Nachdem das gestern mit dem ersten Zylinder prima geklappt hatte, dachte ich mir: Es ist Wochenende, Chiara ist bei der Mama, die Nachbarn schlafen fest - also flugs den zweiten bauen. Das klappte auch alles prima.

Dann kam so ein Punkt, an dem ich mir dachte: "Nun könntest Du es eigentlich gut sein lassen und ins Bett krabbeln." - das war schon ziemlich spät nachts. Dann flüsterte mir aber ein Teufelchen ins Ohr: "Ach komm, nur zwei kleine Arbeitsschrittchen, das klappt auch heute noch!".

Oh ja, und wie das klappte! Beim Einstechen der Nut für den letzten von vier Zylinderdeckeln zeigte sich das Sägeblatt ungewöhnlich fleissig

Schwupps, klingelte der ganz abgestochene Deckel davon. Mäusedreck!

Das wird sich aber wohl noch retten lassen, denn der Riss ist nur ein Haar-Riss. Dennoch ärgerlich. Dem ersten Stimmchen hätte ich mehr Vertrauen schenken sollen.

Beste Grüße,

Thomas Hey'l - info@themt.de - www * themt * de

- Helmut Schmidt

- Buntbahner

- Beiträge: 2668

- Registriert: Mo 24. Feb 2003, 21:23

- Wohnort: Barsinghausen

- Kontaktdaten:

Re: Meine Lok: 99 021

Hallo Thomas,

ich hatte vorhin schon das Bild gesehen und mir so gedacht soll das so sein.

Jetzt hast du mir, für dich leider bestätigen müssen, dass ich mit meiner Vermutung richtig lag.

Zur Beruhigung kann ich dir aber sagen, wir sind da nicht alleine so geht es leider vielen von uns. Ich habe in den letzten Tag viel Zuspruch und Bestätigung erhalten, wir sind da nicht alleine das passiert leider uns allen öfter.

ich hatte vorhin schon das Bild gesehen und mir so gedacht soll das so sein.

Jetzt hast du mir, für dich leider bestätigen müssen, dass ich mit meiner Vermutung richtig lag.

Zur Beruhigung kann ich dir aber sagen, wir sind da nicht alleine so geht es leider vielen von uns. Ich habe in den letzten Tag viel Zuspruch und Bestätigung erhalten, wir sind da nicht alleine das passiert leider uns allen öfter.

Helmut Schmidt

Re: Meine Lok: 99 021

Hallo Thomas,

nach solchen Missgeschicken brauche ich in der Regel eine Pause, bevor ich das Teil wieder von vorn anfange. Aber ich finde es gut, wie wir alle an Deinen einzelnen Schritten teilhaben dürfen. Da sind so viele Tipps und Kniffe dabei, ich profitiere viel von dem Thread.

Was mich noch interessiert ist das Einstechen mit dem Sägeblatt: hältst Du die Säge mit der Hand oder hast Du Dir einen Halter gebaut?

Gruß

rau.mi

nach solchen Missgeschicken brauche ich in der Regel eine Pause, bevor ich das Teil wieder von vorn anfange. Aber ich finde es gut, wie wir alle an Deinen einzelnen Schritten teilhaben dürfen. Da sind so viele Tipps und Kniffe dabei, ich profitiere viel von dem Thread.

Was mich noch interessiert ist das Einstechen mit dem Sägeblatt: hältst Du die Säge mit der Hand oder hast Du Dir einen Halter gebaut?

Gruß

rau.mi

-

theylmdl

- Buntbahner

- Beiträge: 3312

- Registriert: Fr 14. Jan 2005, 01:01

- Wohnort: Frankfurt a.M.

- Kontaktdaten:

Re: Meine Lok: 99 021

Hallo rau.mi!

Aber bitte noch einmal: Das ist kein Aufruf zum Nachmachen! Beispielsweise gibt's da die Gefahr, dass das Sägeblatt plötzlich klemmt und Bügel samt Pfoten Richtung Futter reißt oder schlimmer, dass es reißt und Stückchen davon durch die Gegend fliegen - beispielsweise in die Augen.

Wer etwas Geduld mitbringt, sollte die Deckel lieber separat drehen und mit Bolzenimitaten auflöten. Live-Steamer müssen ihn ohnehin verschrauben.

Den Zylinder werde ich nicht neu bauen müssen. Ich muss nur den abgestochenen Deckel im richtigen Abstand auflöten, was sicher nicht so schwer ist . Insofern hält sich der Frust in Grenzen. Außerdem gab's heute noch eine große Freude zum Thema, aber dazu komme ich heute Abend.

. Insofern hält sich der Frust in Grenzen. Außerdem gab's heute noch eine große Freude zum Thema, aber dazu komme ich heute Abend.

Beste Grüße,

Ich benutze meinen Juwelier-Sägebogen, aber natürlich mit Griff nach hinten wegen der Drehrichtung des Drehbänkchens. Dabei halte ich den Bogen möglichst weit entfernt vom Futter vorne und hinten sehr gut fest und trage eine Brille.hältst Du die Säge mit der Hand oder hast Du Dir einen Halter gebaut?

Aber bitte noch einmal: Das ist kein Aufruf zum Nachmachen! Beispielsweise gibt's da die Gefahr, dass das Sägeblatt plötzlich klemmt und Bügel samt Pfoten Richtung Futter reißt oder schlimmer, dass es reißt und Stückchen davon durch die Gegend fliegen - beispielsweise in die Augen.

Wer etwas Geduld mitbringt, sollte die Deckel lieber separat drehen und mit Bolzenimitaten auflöten. Live-Steamer müssen ihn ohnehin verschrauben.

Den Zylinder werde ich nicht neu bauen müssen. Ich muss nur den abgestochenen Deckel im richtigen Abstand auflöten, was sicher nicht so schwer ist

Beste Grüße,

Thomas Hey'l - info@themt.de - www * themt * de