nachdem die Luftpumpe fertig war musste ich eine kurze Pause für ein anderes Projekt einlegen.

An dieser Stelle; Gerhardt vielen Dank für die positive Rückmeldung.

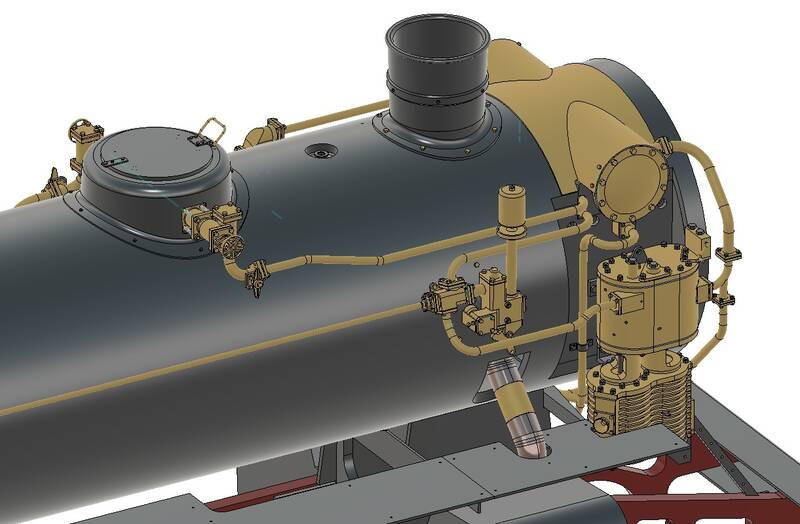

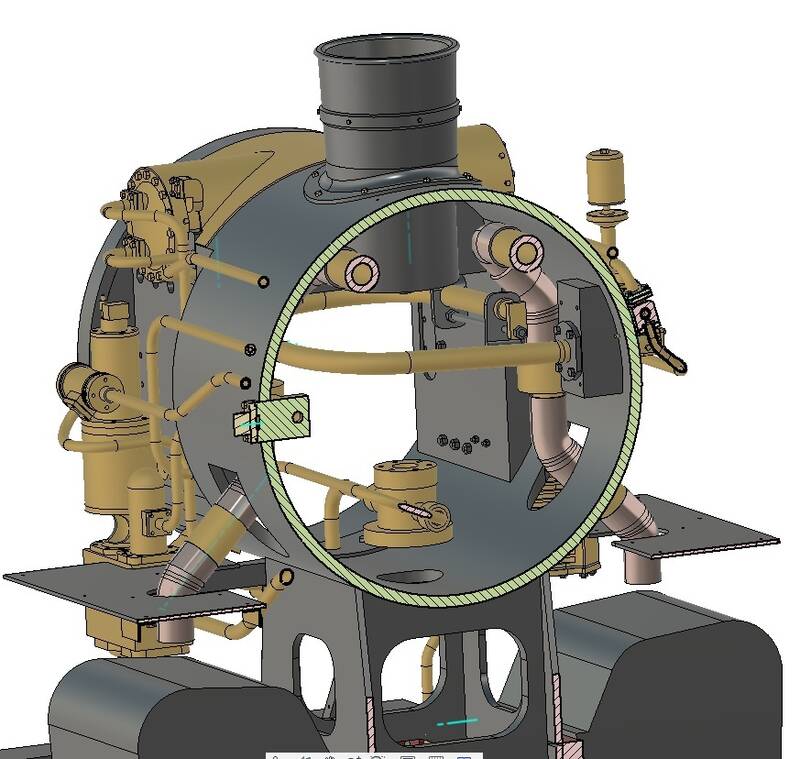

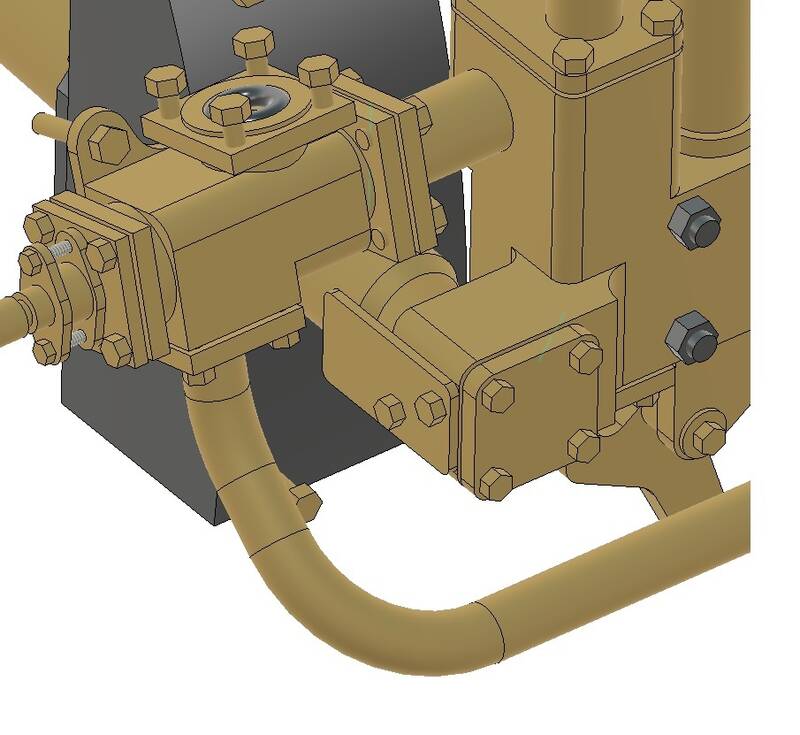

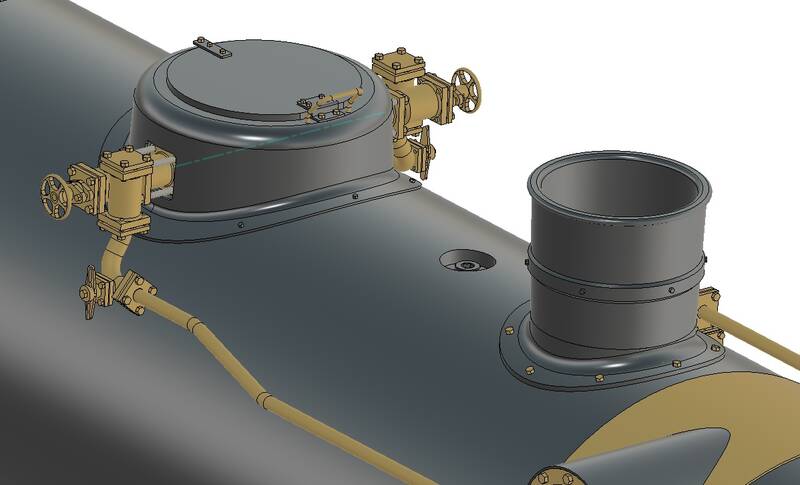

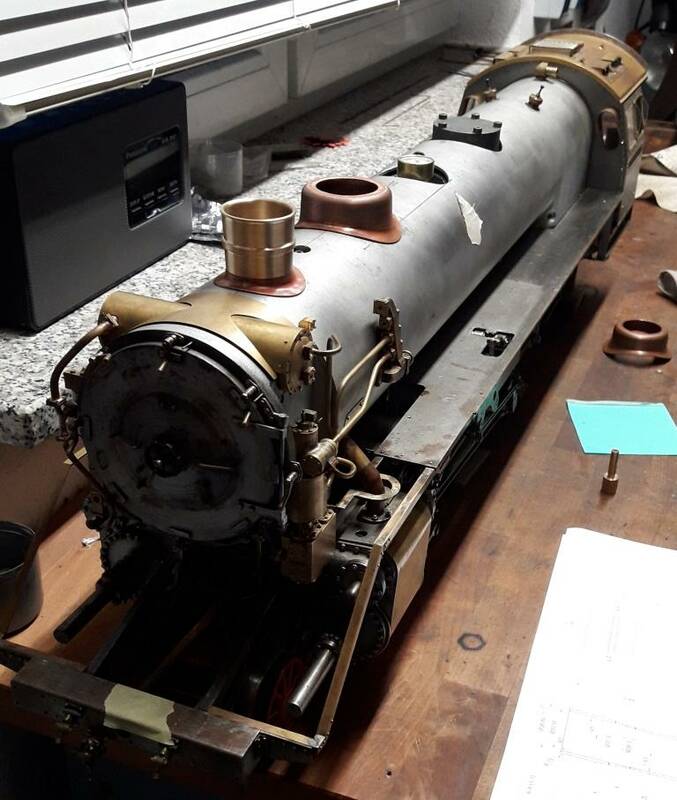

Zwischenzeitlich bin ich wieder am Bau der 03 und habe mich den Pumpen, Oberflächenvorwärmer und dem Speisedom gewidmet.

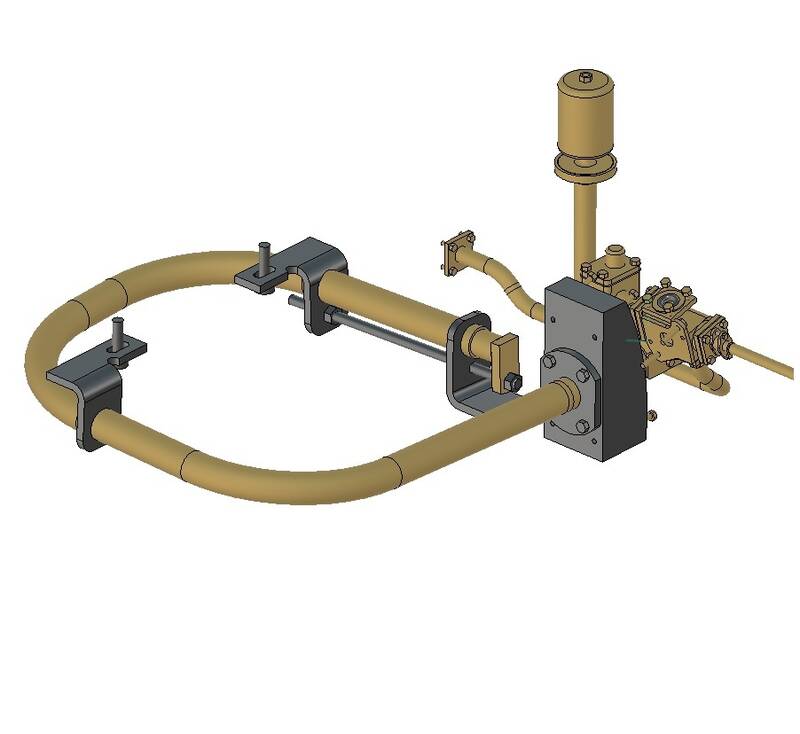

Um die Pumpen und den Oberflächenvorwärmer final zu montieren müssen die Rohrleitungen von der Speisepumpe zum Speisedom und vom Dampfentnahmestutzen zum Anstellventil der Luftpumpe (Pfeife) verlegt werden. Beide Rohre gehen unter dem Oberflächenvorwärmer lang. Damit die Rohr verbaut werden können müssen auch die beiden Zielanschlüsse gebaut werden. Begonnen habe ich mit dem Speisedom.

Ziel war es wieder die originale Optik bei voller Funktionalität herzustellen.

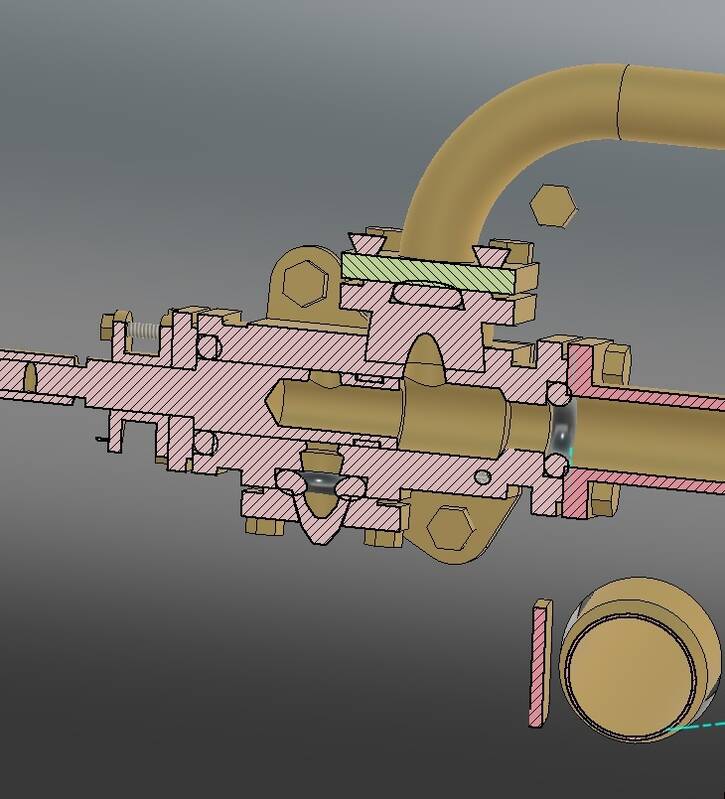

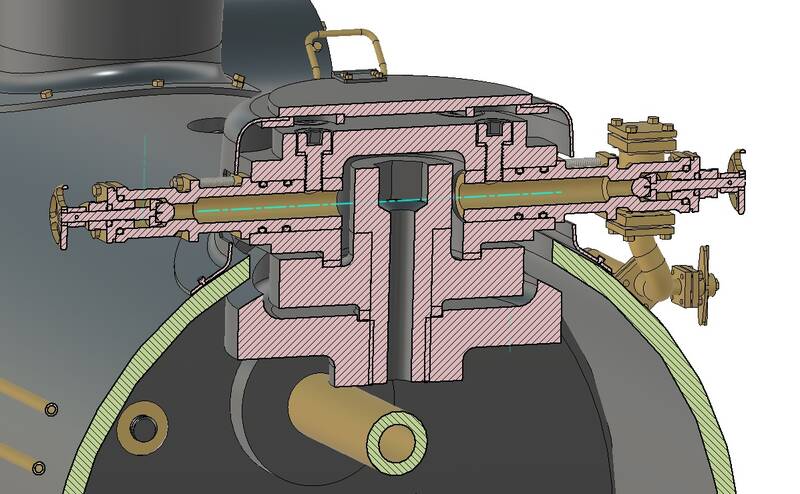

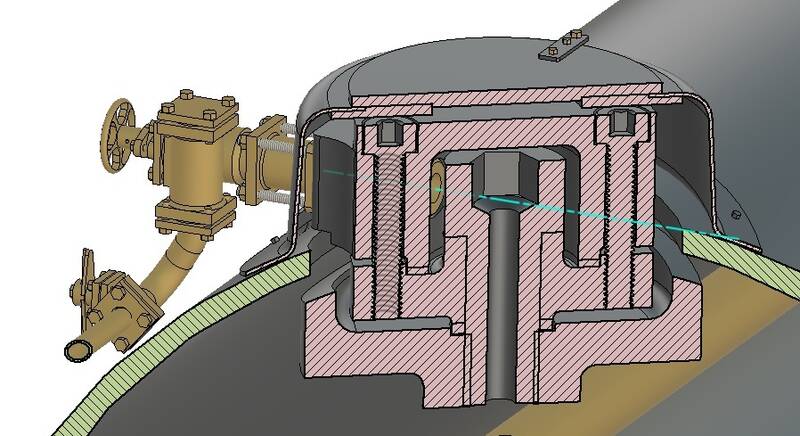

Es musste also das Anstellventil und das Kesselrückschlagventil jeweils für die Speisepumpe und für den Injektor konstruiert werden.

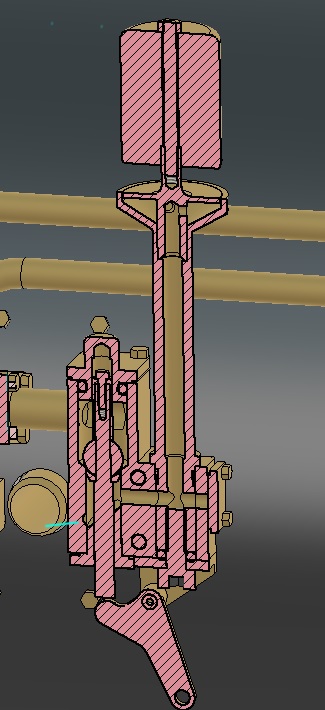

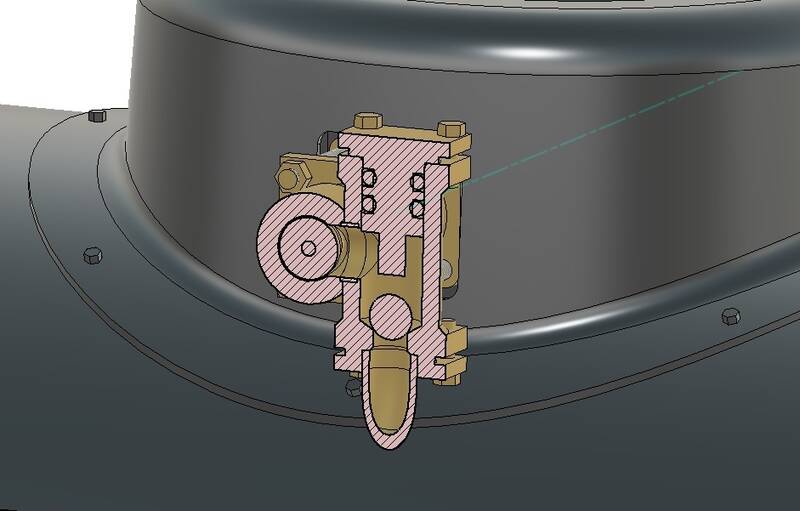

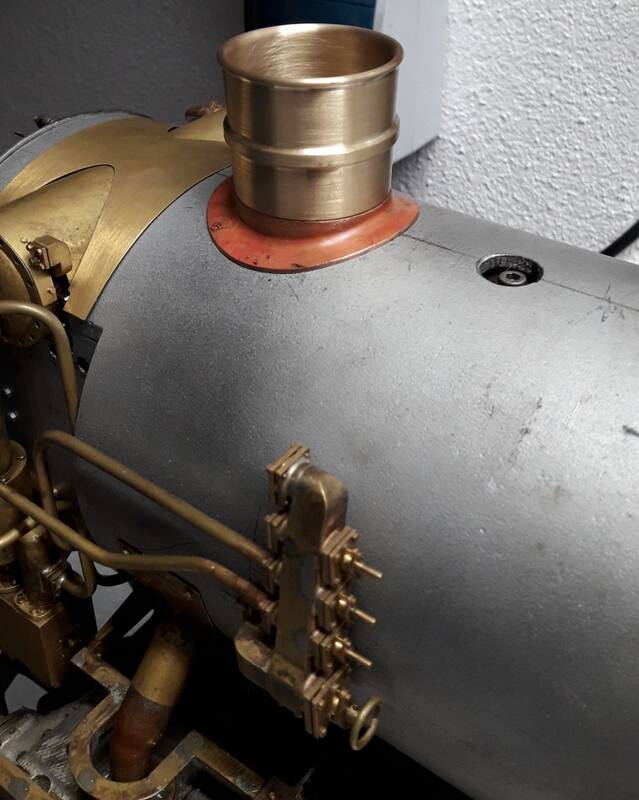

Die finale Konstruktion ist in den folgenden Bildern dargestellt.

20240804_19 (Steffel)

20240804_20 (Steffel)

Als Anstellventil nutzte ich die gleiche Konstruktion wie bei dem Dampfentnahmestutzen. Als Dichtelement dient eine Kugel aus FKM welche auf einem Zapfen sitzt und zusätzlich in einer Pfanne.

Die Kesselspeiseventile (links/rechts) werden nach Montage der Blechhaube (Speisedom) eingesteckt und mittels der kleinen Schrauben gegen rausdrücken durch den Kesseldruck gesichert.

Dies begründet sich darin das ich nicht wie im Original die Ausparung in der Blechhaube durchgehend nach unten machen wollte da ich mir sicher war dass das Blechteil ein Ei wird und sehr instabil.

20240804_21 (Steffel)

20240804_22 (Steffel)

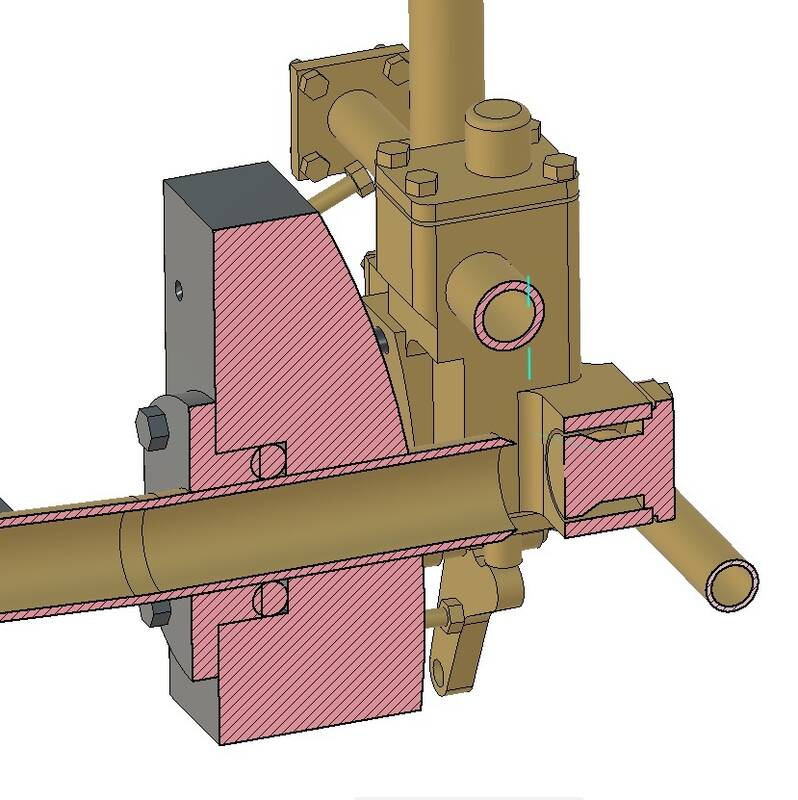

Das Rückschlagventil setzte ich mit Hilfe einer Kugel (d=3,2m) aus FKM um.

Die längs gebohrte Schraube dient zur Befestigung der gesamten Einheit und gleichzeitig zur Erhöhung und sorgt dafür das immer Wasser in den Zulaufrohren bleibt, damit alle Dichtungen keinem direkten Dampfeinfluss ausgesetzt sind.

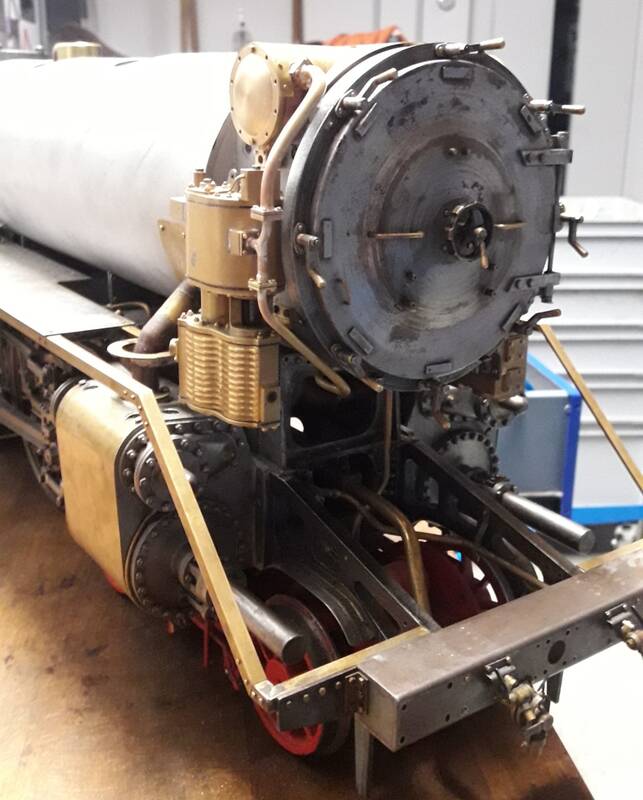

An der Lok habe ich die beide Pumpen angebaut und die ersten Rohrleitungen montiert. Bei der Speisepumpe sind bis auf die Saugleitungen alle Rohre verbaut. Die Abdampfleitung der Speisepumpe geht wie im Original unter dem Kessel hinüber zu der Luftpumpe und vereint sich dort mit deren Abdampfleitung. Diese wiederum geht nach oben in den Oberflächenvorwärmer und soll dort das Speisewasser etwas vorwärmen.

Damit sich in der Verbindungleitung unter dem Kessel kein Wasser sammelt, habe ich dort eine automatische Entwässerung mit aufschwimmender Dichtkugel verbaut.

20240804_01 (Steffel)

20240804_02 (Steffel)

Die größte Herausforderung war wie den Kesseldom herstellen, bzw. die Essenkrempe da hier durch die Krümmung mehrere Dimensionen zu bearbeiten sind.

Ich wollte es daher mit dem Verfahren Drücken versuchen, mit Kupfer und Holzmatrizen, ich habe sowas noch nie gemacht und wollte den Versuch wagen.

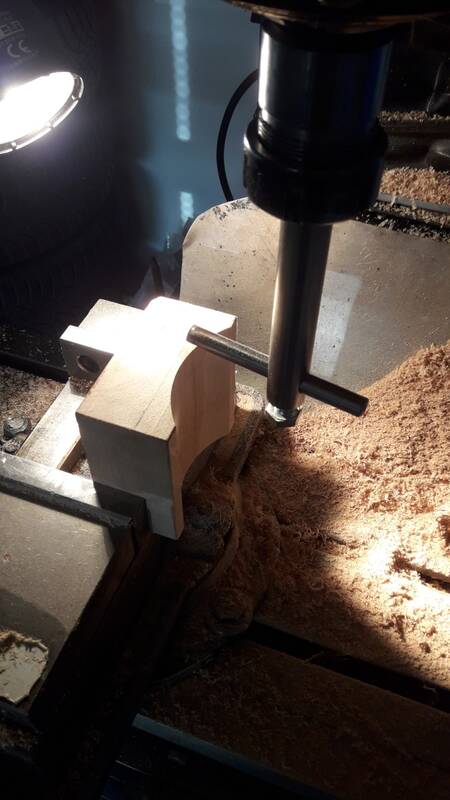

Daher Drechselholz bestellt (Buche geht am besten) und mit dem Einzahn den Kesselradius plus Blechdicke aus dem Holzklotz gefräst.

Ich habe vorher den Holzklotz rechteckig und eine ebene quadratisch gefräst um es besser im Vierbackenfutter spannen zu können.

20240804_03 (Steffel)

Dann alles in die Drehmaschine und die Kontur vom Speisedom als Sackbohrung eingebracht.

20240804_04 (Steffel)

Dann dachte ich mir durch das Drücken auf der Drehbank entstehen große Kräfte durch den unterbrochenen Eingriff am Anfang (welche sich dann auch einstellten). Ich dachte mir vielleicht sollte ich doch Tiefziehen versuchen.

Also fix noch einen Stempel gedreht und einen Niederhalter gebaut und die Versuche gestartet.

Vorher habe ich die Kupferbleche (t=0,6mm) alle weichgeglüht, das Ergebnis war ernüchternd schlecht! Die Faltenkräfte sind einfach zu groß da sich das Kupfer durch das Umformen sofort wieder verfestigt. Die Bilder zeigen dass es einfach keine gute Idee war. Man sieht das es die ersten mm wohl gehen würde dann aber die Druckbereiche der Umformung zu groß werden und sich das Material im Holz Platz macht.

20240804_05 (Steffel)

Also ging es wieder zurück zur Ursprünglichen Idee Drücken.

Auch hier wieder alle Bleche weichgeglüht und mittels Dorn welcher vorn abgerundet und poliert wurde die ersten Drückversuche unternommen. Dabei habe ich immer viel Fett gearbeitet um die Reibung zwischen Dorn und Kupferblech gering zu halten.

20240804_06 (Steffel)

20240804_07 (Steffel)

Die ersten Versuche waren sehr vielversprechend, allerdings reicht die Ausbringung des t = 0,6mm starken Kupferbleches nicht aus. Im hinteren Teil (Domspitze) wurde das Material durch das Verdrängen zu dünn und riss.

Ich bin dann auf 1mm starkes Blech umgestiegen. Durch die Reserve in der Blechstärke konnte ich den Dom in der Matrize vollständig ausformen. Allerdings wurde damit auch die Krempe welche auf dem Kessel aufliegt stärker und viel aus dem Maßstab da diese nahezu unbearbeitet blieb.

In der selben Aufspannung habe ich dann auch mit dem Innendrehmeißel die Bohrung ausgedreht.

20240804_08 (Steffel)

20240804_09 (Steffel)

Um die Außenkontur zu fertigen spannte ich den Dom auf einen Dorn. Nach dem die Krempe grob abgeschnitten war drehte ich den Rest mit kleiner Zustellung rund.

20240804_10 (Steffel)

Da nun dieses Verfahren doch sehr gute Ergebnisse erbrachte habe ich auch die Essenkrempe in gleicher Weise gefertigt. Die Schwierigkeit lag nur darin das diese oben keinen Topf bildet. Somit musste im finalen Arbeitsgang ein Abstich auf dem Dorn erfolgen in der Hoffnung es verformt sich nichts, es hat aber alles geklappt.

20240804_12 (Steffel)

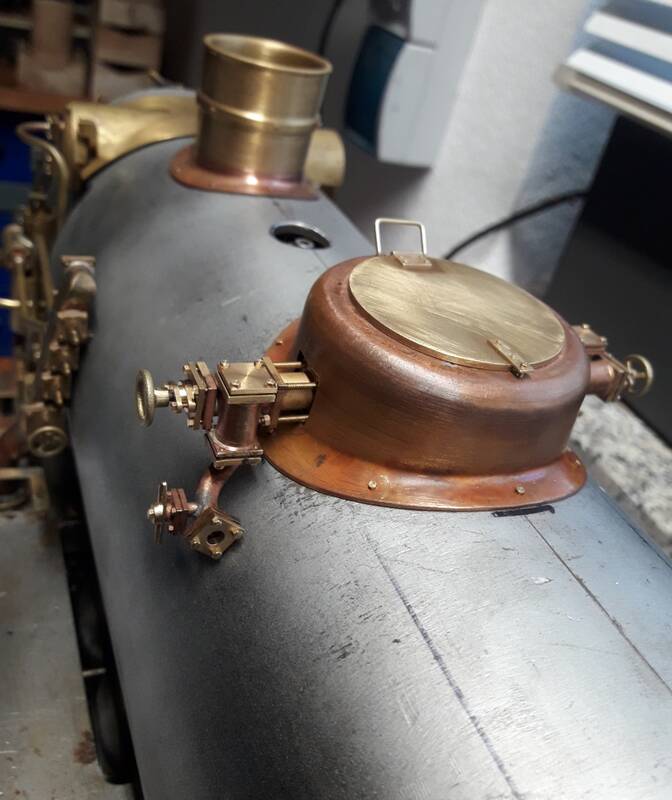

Die erste Probemontage zeigt der Aufwand hat sich gelohnt.

20240804_13 (Steffel)

20240804_14 (Steffel)

Im nächsten Schritte ging es nun an die Fertigung der Kesselspeisventile, trotz Standartfertigungsmethoden zeigten sich hier doch einige Fallstricke. Ich musste einige Male teile verwerfen und wiederholt fertigen. Besonders der finale Lötvorgang zwischen Anstellventil und Rückschlagventil hatte seine Fallstricke.

Schlussendlich hat alles geklappt und das Ergebnis ist in den letzten Bildern dargestellt.

20240804_15 (Steffel)

20240804_16 (Steffel)

20240804_17 (Steffel)

Aktuell bin ich an der Konstruktion des Anstellventils für die Luftpumpe, mit angeschlossener Dampfpfeife.

Beste Grüße

Stephan