Hiermit möchte ich mein neuestes und wohl auch letztes Projekt vorstellen.

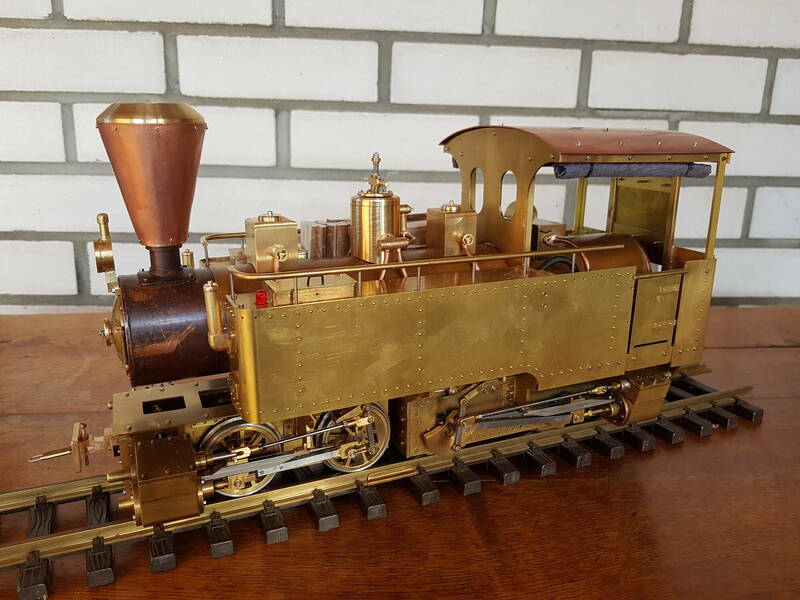

A1_ (Tüftler)

A2_ (Tüftler)

A3_ (Tüftler)

A4 (Tüftler)

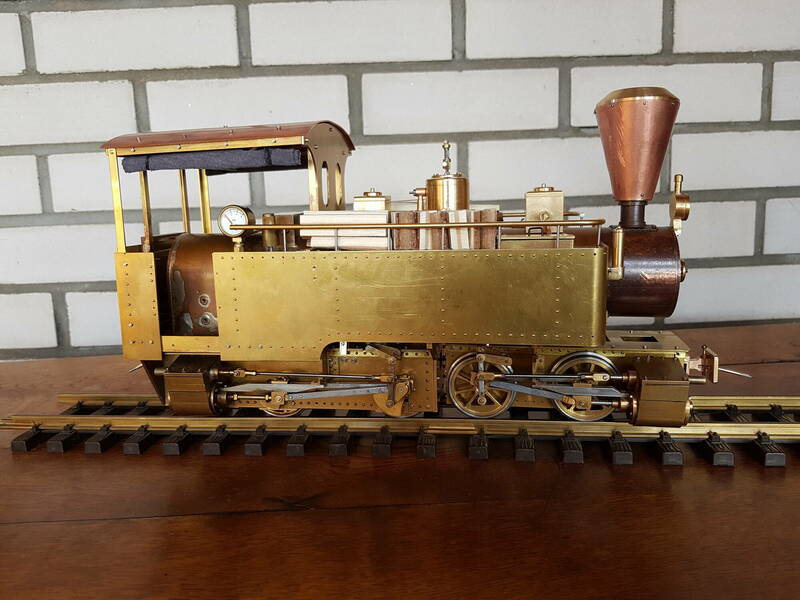

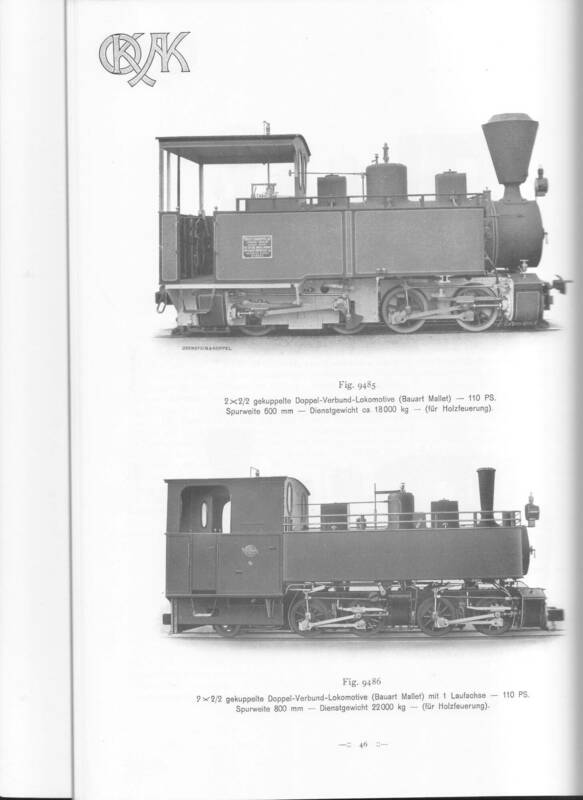

Vorbild

Es handelt sich um eine Lokomotive von Orenstein und Koppel, die 1907 an eine Silbermine auf Tasmanien geliefert wurde.

A5 (Tüftler)

Im Bild oben: Baujahr 1906, Nr. 2609, Bauart Mallet , Steuerung Marshall in der von O & K Patentsteuerung genannten Variante, Spurweite 2 Fuß , 110 PS, 18 Tonnen, ausgelegt für Holzfeuerung.

Wegen ihrer harmonischen Proportionen und einiger Besonderheiten, wie der atypischen Verteilung der Zylinder, des Außenrahmens hinten, der Lenkersteuerung und des offenen Führerhauses hat sie beim Durchblättern des Nachdruck von Katalog Nr. 800 von Orenstein & Koppel, aus dem auch das obige Bild stammt, mein Interesse geweckt.

Recherchen im Internet waren dadurch erschwert, dass die Klassifizierung der Lokomotiven nach der Achsfolge in den verschiedenen Systemen nichts über die Lage der Zylinder aussagt, so dass anhand von Listen der von O&K gelieferter Mallet-Lokomotiven nicht zu entscheiden war, ob es sich um "meine Mallet" handelt.

Trotzdem war noch erstaunlich viel über eine nach Tasmanien gelieferte Lok zu erfahren.

- Unter „Commons.magnet Tramway“ zum Teil stimmungsvolle Bilder vom Einsatz bei der Magnet Silver Mining Co. auf Tasmanien, wo sie zusammen mit einer schon 1902 gelieferten Schwesterlok als Magnet III im Einsatz war.

- Bei "Jim Fainges drawings" Übersichtszeichnungen mit einigen Maßangaben von einer entsprechenden Lok mit einem kleinen Schlepptender.

- Einer Dokumentation über die Silbermiene und die dort eingesetzten Lokomotiven waren Bilder und Informationen über Einsatz und den weiteren Werdegang der Lokomotiven zu entnehmen.

- Unter Bilder zu WALRPA fanden sich Aufnahmen der teilweise aufgearbeiteten Lok .

Da ich mich im Urheberrecht nicht auskenne, konnte ich die Bilder leider nicht direkt in den Beitrag einstellen.

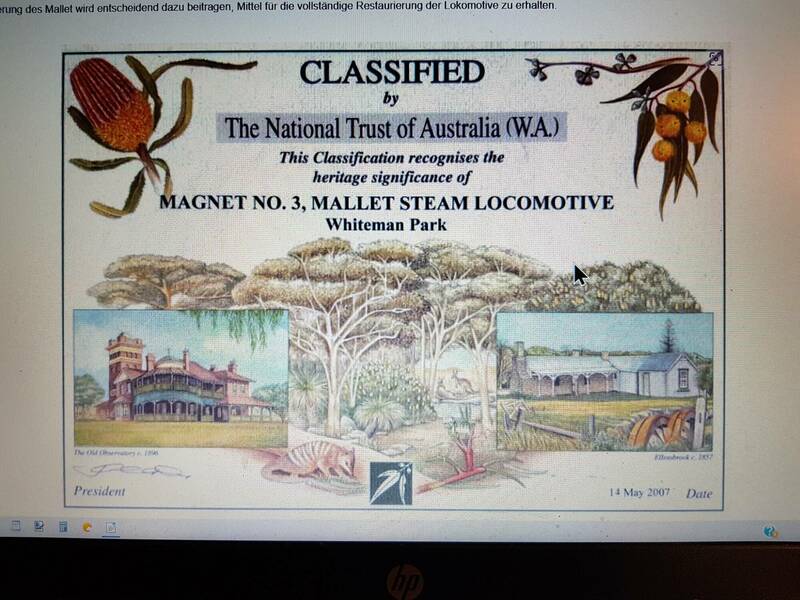

Die Magnet Nr. III war bis 1940 auf dem Magnet Tramway im Einsatz, bis 1962 dann bei einer Goldmiene in Australien und landete auf Umwegen schließlich bei der Westaustralien Light Railway Preservation Association (WALRPA).

Nachdem sie als Denkmal vor einem Vergnügungspark gestanden hatte, wurde sie dort teilrestauriert. Bilder aus dem Jahr 2007 zeigen in einem Schuppen das aufgearbeitete Fahrwerk und den zur Berohrung vorbereiteten Kessel. Was sonst noch von ihr übrig ist bleibt unklar. Ob die Aufarbeitung fortgesetzt wurde, war nicht zu erfahren. Vielleicht kommt ja mal ein Forumsmitglied bei Perth im Whiteman Park vorbei.

Ein Zertifikat wird hoffentlich dazu beitragen, dass die Lok nicht ganz verschwindet.

A6_ (Tüftler)

Pläne für die Lok allerdings mit Flammrohrkessel hatte ich schon gezeichnet, als ich in Ludwigshaven beobachten konnte,

wie relaxt "Flachschieber" Marco seine Kohlelok fahren ließ und wie gutmütig sich das Aktivkohlefeuer verhielt.

Ein Kohlekessel musste also her.

Da ein solcher Kessel, noch dazu aus Kupfer, Neuland für mich war, hatte ich mir vorgenommen, in zwei Schritten vorzugehen und zunächst den Kessel zu bauen. Später nach dessen hoffentlich erfolgreicher Erprobung die Lokomotive. Darüber ist viel Zeit vergangen. Baubeginn war Mitte 2017 . Nach Probefahrten mit einem Keramikbrenner in der Feuerbüchse, hat sie coronabedingt erst jetzt erste Einsätze mit Kohlefeuerung absolviert. Dabei habe ich Shishakohle auf Cocusbasis verwendet, die sehr zuverlässig brennt und nur sehr wenig Asche hinterlässt. Leider liegt sie nur in großen Quadern vor und das Zerkleinern ist unfallträchtig.

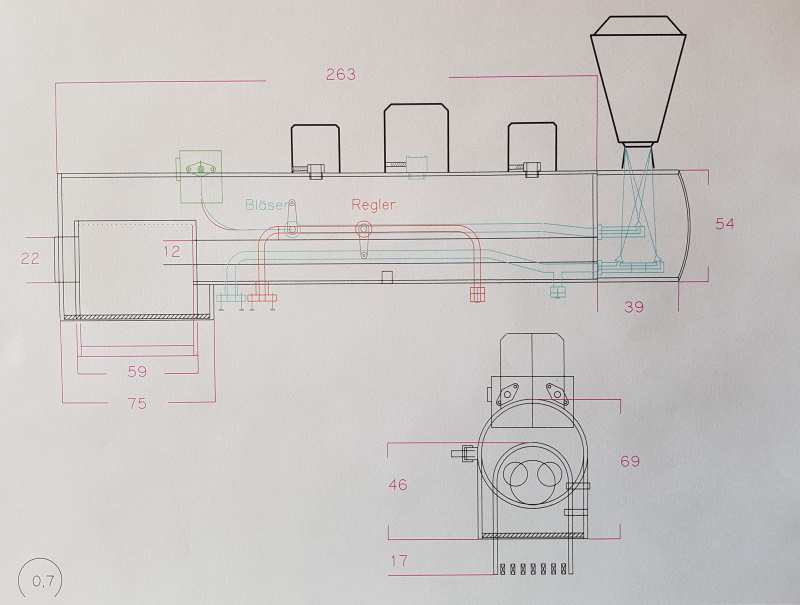

Der Kessel

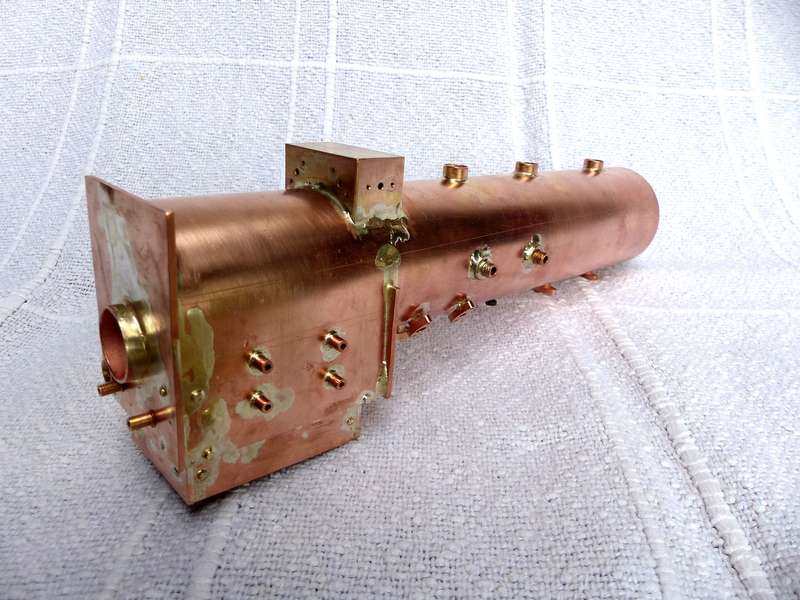

Weil wegen des erforderlichen Bläsers und der 4 Zylinder ( 10 mm Kolbendurchmesser, 2x 7,2 mm Hub) mit einem hoher Dampfverbrauch gerechnet werden musste, habe ich mich für eine allseits umflossene (nasse) Feuerbüchse entschieden, die mir auch löttechnisch einfacher zu sein schien. Nur der kurze zwischen die Rahmenwangen reichende Teil ist nicht doppelwandig.

Um auch Kondensationsverluste durch die bei Mallet-Bauweise erforderlichen langen Rohrleitungen zu minimieren, sind die Dampfleitungen sowie Regler und Bläser in den Kessel verlegt. Aus dem gleichen Grund habe ich auch auf den bei Malletlokomotiven üblichen Verbundbetrieb verzichtet. Da die Abdampfleitungen und der Bläser an der Stirnseite des Kessels austreten, war die Feuerbüchse gut abzudichten, was der Bläserwirkung zugute kommt.

A7 (Tüftler)

Das Kupferrohr für den Kessel hat einen Durchmesser von 54 mm und eine Wandstärke von 2 mm . Im Vergleich mit dem Durchmesser des Originalkessel, der bei 100 cm gelegen haben dürfte, errechnet sich für die spätere Lokomotive ein Maßstab von etwa 1 : 18,5 .

Für die konstruktionsbedingt umfangreichen Lötarbeiten hatte ich mir von vornherein vorgenommen, lieber in vielen kleinen übersichtlichen Schritten vorzugehen, um nicht bei Umlagerung, oder wenn etwas schief geht, in Panik zu geraten. Dabei habe ich in Kauf genommen, spätere Lötstellen immer wieder reinigen zu müssen.

A8 (Tüftler)

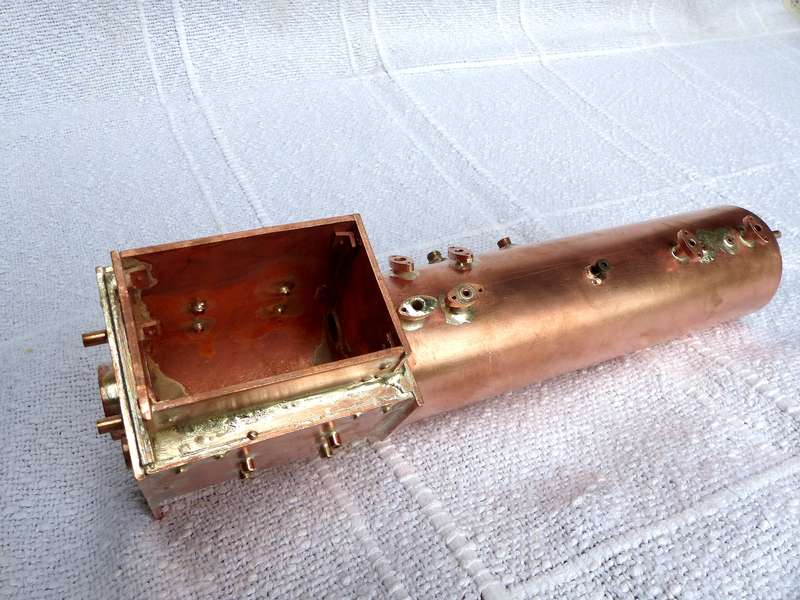

Bei der Feuerbüchse wurden daher zunächst Vorder- und Hinterwand mit den entsprechenden Rohren separat verlötet, dann mit kleinen Messingwinkeln mit der Seitenwand verbunden und fertig gelötet. Das war mit meinem Rothenberger MAPP-Brenner noch gut zu erledigen. Da auch beim Einlöten der Deckel in Kessel und Rauchkammer sowie der Vorderwand des Stehkessels keine Probleme auftraten, war ich etwas euphorisch geworden, was sich später rächte.

A9 (Tüftler)

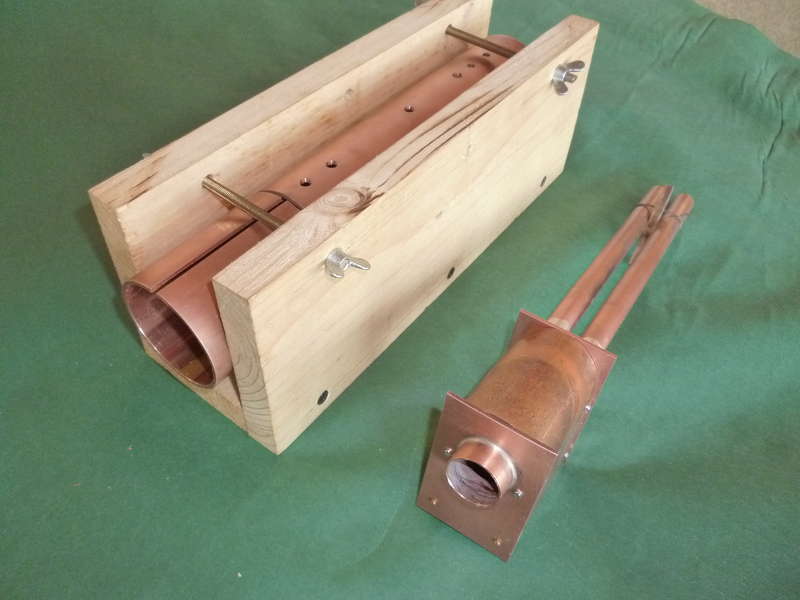

Erstes Problem bei der Bearbeitung des Kesselrohres war, dass der Kreuztisch meiner Fräse nicht groß genug war, um alle Bohrungen und Fräsarbeiten in einer Aufspannung zu erledigen. Ich habe mir daher eine Lade gebaut, die ich im Maschinenschraubstock verschieben konnte. Sie diente auch als Widerlager beim Aufbiegen der Seitenwände des Stehkessels, was trotz des Ausglühens einigen Kraftaufwand erforderte. Zuletzt mit Schraubzwingen. Um den Unterrand des Stehkessels nicht zu stark zu verformen mit Stahlplatten als Unterlage.

A10 (Tüftler)

Um die innen verlegten 3 mm Dampfleitungen besser durch die entsprechenden Löcher im Kessel schieben zu können, sind diese mit 5 mm gebohrt und mit Gewinden versehen. Die dann über die Dampfröhrchen geschobenen Stutzen mit kurzen Gewinde und Flansch sind damit verschraubt und somit gut fixiert. Die vielen in verschiedene Richtungen weisenden Kleinteile machten mehrfaches Umlagern beim Löten erforderlich.

In weiser Voraussicht hatte ich meine Frau gebeten, mich mit einem zweiten Brenner zu unterstützen. Leider habe ich versäumt, ihre Kartusche in ein Wasserbad zu stellen. So kam es wie es kommen musste, beim Einlöten von Dampfdom, Regler und Bläser wollte das Lot nicht mehr richtig fließen. Also Abbruch, um nicht alles zu verderben.

Eine leistungsfähige Hartlötanlage wollte ich nicht mehr anschaffen und Modellbaukollegen mit entsprechender Ausrüstung wohnen nicht in der Nähe. Nach längerem Suchen habe ich dann bei einer Firma, die Auftragslötarbeiten anbietet, nachgefragt, ob sie mir den Kessel fertig löten könnten.

Der Seniorchef meinte, ich solle den Kessel mal da lassen, der Junior hat mich dann zurückgerufen. Er wollte nicht so richtig ran, wohl weil sie eine derartige Arbeit noch nicht gemacht hatten. Er meinte, es käme ja auch zu teuer , er würde mich aber anrufen, wenn ein Arbeitsplatz in der Werkstatt für mich frei sei. Prompt wurde ich nach einigen Tagen angerufen und ich konnte unter Anleitung des Werkstattleiters meine Lötarbeiten durchführen. Das hat sich in zwei weiteren Sitzungen wiederholt. Jedes mal mit telefonischer Einladung und dem Angebot, jederzeit gerne wieder zu kommen. Als ich meine Utensilien auspackte, kam gleich die Frage „ was wollen Sie denn mit ihrem Silberlot? Nehmen Sie doch unseres“.

Das musste einmal erzählt werden.

Der Einbau der Feuerbüchse gestaltete sich problemlos. Vorn mit lediglich zwei überschaubaren Lötstellen um die Rauchrohre an der Kesselvorderwand. Hinten die mit kleinen Winkeln befestigten Rückwand des Stehkessels und um die Feueröffnung. Konzentration erforderte es, alle Halteschrauben mit einzulöten. In einem anderen Beitrag habe ich den Vorschlag gefunden, eher Kupfernieten zu verwenden. Sicherlich sinnvoll.

A11 (Tüftler)

Zum Schluss wurde der Boden des Stehkessels eingepasst und eingelötet. Wegen der starken Wärmeableitung war der Brenner hier besonders gefordert. Die unangenehmste Lötstelle war die der erst nachträglich gebohrten und eingepassten Seitenstehbolzen innen, da die Flammen aus der Feuerbüchse zurückschlugen. Da roch es schon mal nach verbrannten Haaren.

A12 (Tüftler)

Vorsicht war auch geboten, da zum Teil Komponenten mit unterschiedlicher Masse und Materialien zu löten waren. Hier bestand die Gefahr, kleine Teile zu schmelzen. Einen Flansch musste ich erneuern. Die Gewinde in den Flanschen hätte ich besser erst nachträglich geschnitten. Eins hatte ich zugelötet, einige trugen nicht mehr und mussten von 1,4 auf 1,6 mm aufgeschnitten oder durch Gegenmuttern unterstützt werden. Dabei war es vom Vorteil, dass die Flansche Abstand zum Kessel haben und somit nicht die Gefahr bestand, versehentlich in diesen durchzubohren.

Abschließend wurden noch die Überstände entfernt und einige Lötstellen aufgehübscht.

Die Rauchkammer ist mit zentraler Schraube befestigt. Die 0,2 mm Bläserdüse sitzt mittig unter dem Schlot. Die Abdampfrohre münden ohne Düse daneben. Das Problem, keine ausreichende Bläserwirkung zu erzielen ist bei der Erprobung auch mit Kohle nie aufgetreten.

A14 (Tüftler)

Das Arbeiten mit der professionellen Anlage war ein Genuss. Ein zweiter Kessel sähe sicherlich ganz anders aus.

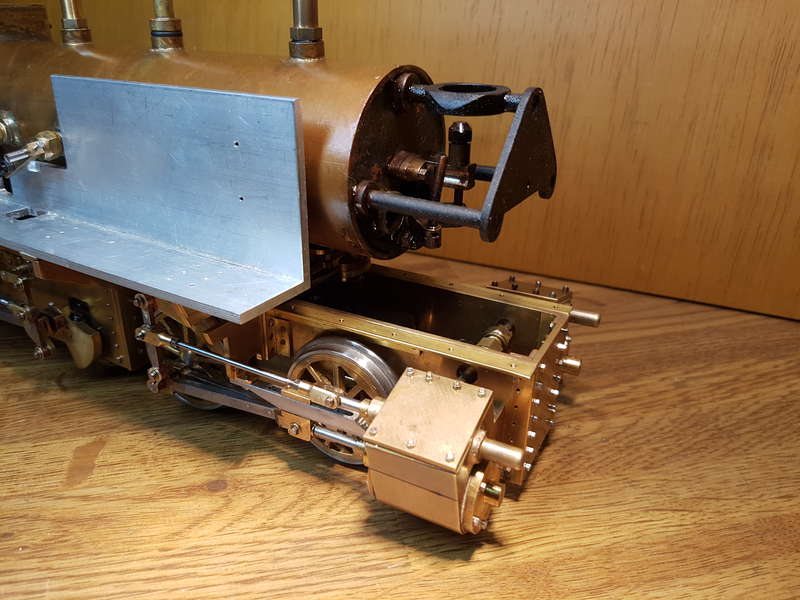

Anbauteile am Kessel sind : 2 Überdruckventile, Manometer, Nachspeisevorrichtung über Pumpflasche, elektrische Speisepumpe, Wasserstand, Ablassschraube und Feuertür. Letztere ist mit einem Gegengewicht gekoppelt, das sie je nach der Position über der Drehachse offen oder geschlossen hält. Der Rost ist aus 2 x 4 mm Stahlstäben hart gelötet. Er kann über einen Hebel im Führerhaus ausgeworfen werden, nachdem der Aschekasten nach hinten herausgezogen wurde.

A14a (Tüftler)

Bei der Planung hatte ich nicht berücksichtigt, dass ich als Rechtshänder besser von der linken Lokseite her Kohle einfüllen kann. Manometer und Wasserstand hatte ich auf der gegenüber liegenden Seite platziert.

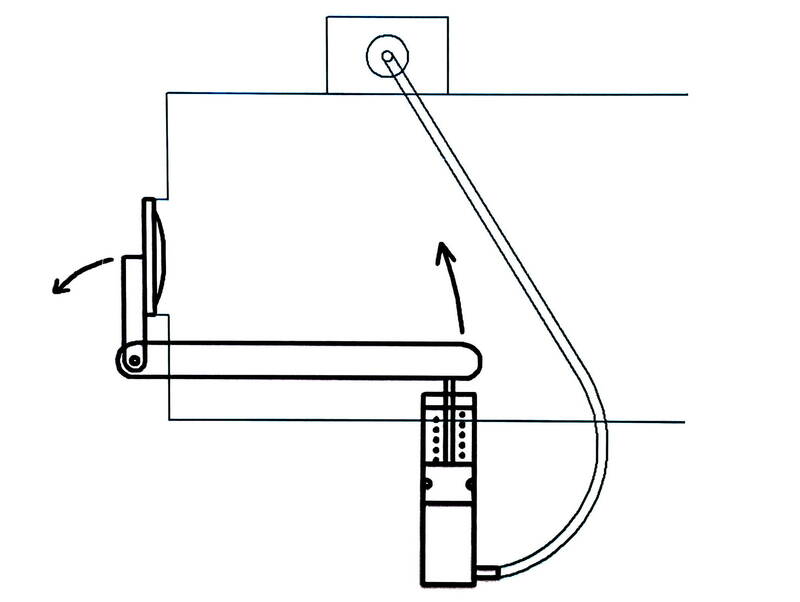

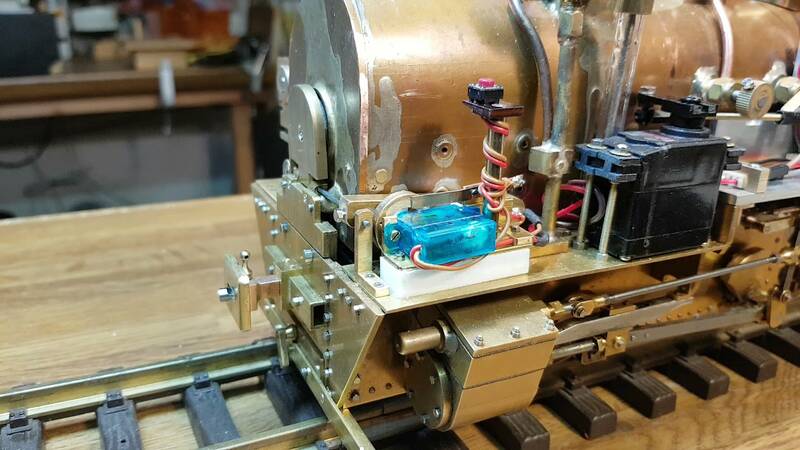

Um mir wenigstens das Öffnen der Feuertür zu erleichtern, habe ich daher ein kleines Servo so manipuliert, dass es auf Tastendruck nur eine Umdrehung macht und dabei das Gegengewicht in die Geöffnet-Position bringt. Mit der Kohleschaufel angestoßen schließt sich die Feuertür dann wieder durch das Gegengewicht.

A15 (Tüftler)

Im Hinterkopf habe ich noch einen Mechanismus bei dem ein durch den Kesseldruck gegen eine Feder arbeitender Kolben den Anschlag für das Gegengewichts so verschiebt, dass die Feuertür leicht geöffnet bleibt. Dadurch könnte man den Dampf- bzw. Wasserverlust durch abblasende Überdruckventile vermeiden, was wegen des Abdampfs von 4 Zylindern im Fahrbetrieb zu befürchten ist. Bei den bisherigen Probefahrten vorwiegend mit Gasbetrieb ist das Problem nicht aufgetreten. Möglicherweise, weil die Dimension meines Keramikbrenners eher am unteren Limit liegt. Weitere Tests müssen zeigen, ob dieser zusätzliche Aufwand erforderlich wird.

A16_2_ (Tüftler)