Neues in Sachen Ns 1

Moderator: GNEUJR

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

danke für den Tipp. Ich werde erstmal schauen, wie sich das mit neuem Kühlschmiermittel entwickelt, die Dreckbrühe auf den Bildern wurde sicherlich in den letzten Jahren weder benutzt, noch gewechselt, da die Pumpe zwar vorhanden, der Rest der Schmiereinrichtung jedoch entfernt wurde.

Gruß Sven

danke für den Tipp. Ich werde erstmal schauen, wie sich das mit neuem Kühlschmiermittel entwickelt, die Dreckbrühe auf den Bildern wurde sicherlich in den letzten Jahren weder benutzt, noch gewechselt, da die Pumpe zwar vorhanden, der Rest der Schmiereinrichtung jedoch entfernt wurde.

Gruß Sven

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

Aus dem Bauwochenende mit Gerd ist leider nichts geworden, mein Sohn musste nach einem Unfall ins Krankenhaus, ist zum Glück nun auf dem Wege der Besserung.

In den vergangenen Tagen habe ich jeweils die Abendstunden genutzt, um an der Fräsmaschine zu arbeiten. Von der anfänglichen Vorstellung, die Maschine nach einer kleinen Durchsicht und einigen Reinigungsarbeiten in Betrieb nehmen zu können, musste ich mich sehr schnell verabschieden. Die Maschine wurde lange Zeit wenig bis gar nicht gewartet, die Kugelöler mit Fett statt mit Öl befüllt, Ölkanäle entsprechend verstopft und verkrustet. Diese Mängel waren jedoch erst bei der Zerlegung der Maschine sichtbar.

Zunächst habe ich mich mit dem Vertikalfräskopf beschäftigt. DIeser stammte ursprünglich von einer anderen Maschine und wurde notdürftig durch Umarbeiten der 4 Befestigungsbohrungen zu Langlöchern angepaßt. Zudem fehlt ein Adapterring zur Zentrierung am Maschinengestell. Nach der Zerlegung wurden die Einzelteile in Petroleum eingeweicht und etwa ein halbes Kilo ausgeblutetes Fett aus dem Gehäuse gekratzt.

Nachdem die letzten Farbreste entfernt waren, wurde mit Aceton entfettet und es folgte die Grundierung. Nach der Trocknung wurden 3 Schichten Lack aufgebracht.

Die Frässpindel mit der Mk3-Aufnahme wurde auf der Drehmaschine auf Rundlauf gesprüft. Da die Anzugstange und die zugehörige Sicherungsmutter fehlten, hatte der Vorbesitzer eine M12 Gewindestange mit einer angeschweißen Mutter als Ersatz eingesetzt, dabei jedoch das Feingewinde für die Sicherungsmutter stark beschädigt. Immerhin ließ sich noch die Gewindesteigung ermitteln. Da keine Unterlagen aufzutreiben waren, musste ich nach intensiver Recherche die fehlenden Teile neu konstruieren und anfertigen. Die Axiallager der Spindel wurden sämtlich erneuert.

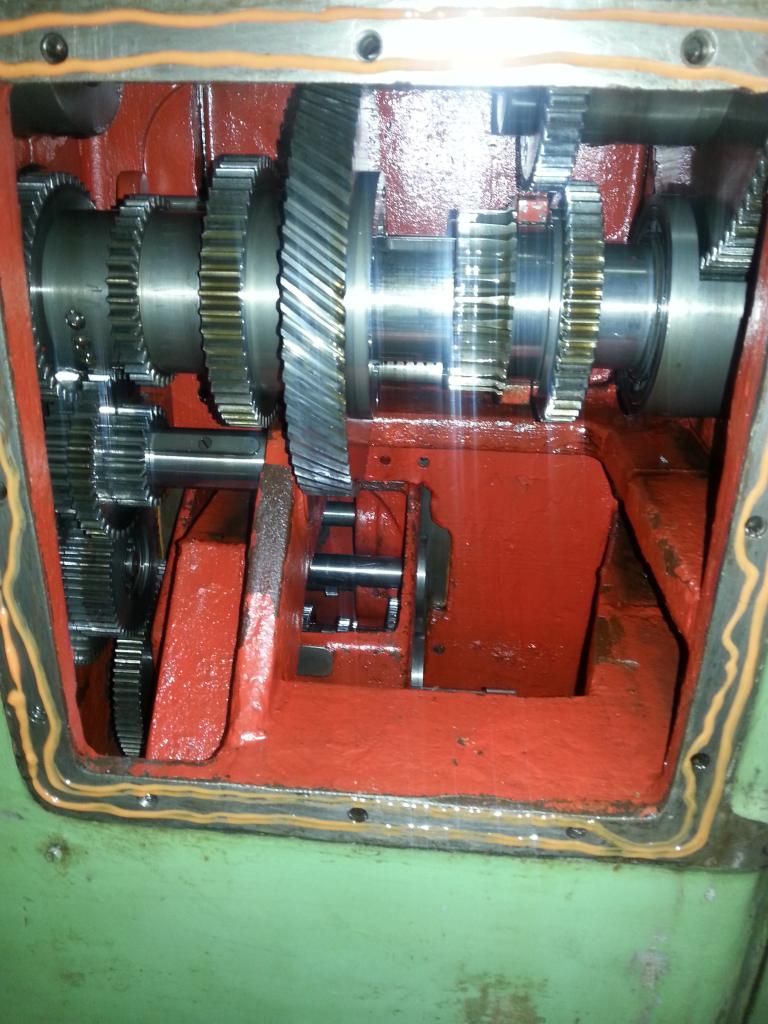

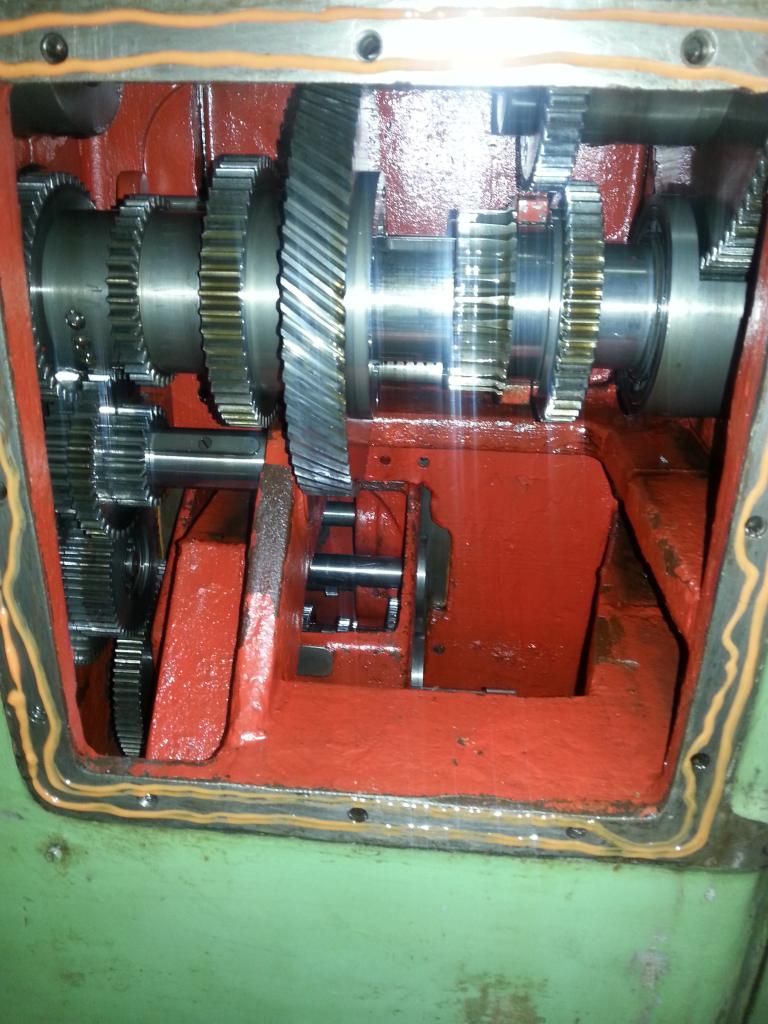

Weiter ging es mit dem Hauptgetriebe der Maschine. Nach dem Ablassen des Altöls wurde der Getriebekasten gereinigt, die Lager auf Ihren Zustand geprüft, die Spiele der Wellen gemessen und ggf. nachgestellt. Insgesamt betrachtet bot das Hauptgetriebe einen sehr guten Eindruck, es mussten keine Lager getauscht werden.

Die Ölpumpe des Getriebes nach dem Ausbau des Vorschubschaltgetriebes. Auch hier wurde mit Petroleum gespült und gereinigt.

Das ausgebaute Vorschubschaltgetriebe brauchte ebenfalls nur gereinigt werden.

Nun ging es weiter mit der Demontage des Tischschlittens, der wegen der Fettschmierung in wesentlich schlechterem Zustand war.

Die fehlenden Zeichnungen machten die Arbeit sehr schwierig, da viele Paßstifte und Schrauben unter dem Gemisch aus Fett und Spänen nicht immer gleich

zu erkennen waren und der Aufbau an vielen Stellen zunächst unklar war. Hinter der Abdeckplatte befindet sich die Mechanik zum Einklinken des Längsvorschubs, der durch mechanische Endlagentaster auf der linken Seite automatisch ausgeschaltet wird. Die Konstruktion läuft normalerweise im Ölbad, doch auch hier war nur altes Fett, Kühlmittel, Rost und Späne vorhanden.

Der Austaster im Deckel war sehr feldmäßig mit einer abgesägten Schraube, einer angepunkteten Mutter und einer HV-Scheibe mitsamt Gummikappe repariert worden, die verwendete Feder war zudem viel zu straff, als dass man sie mit einem Finger noch überwinden konnte. Auch hier war also einiges zu tun.

In der Zwischenzeit war neues Dichtmittel angekommen und das Vorschubschaltgetriebe konnte montiert werden. Der Getriebekasten kann nun mit neuem Öl befüllt werden, welches durch die Beschaffung von 20L Getriebeöl für die Drehmaschine noch reichlich vorhanden ist. Das Tischkonsol war bis auf die letzten zwei Wellen ausgeräumt, auch hier gab es einiges zu tun. Weiter davon im nächsten Bericht.

Aus dem Bauwochenende mit Gerd ist leider nichts geworden, mein Sohn musste nach einem Unfall ins Krankenhaus, ist zum Glück nun auf dem Wege der Besserung.

In den vergangenen Tagen habe ich jeweils die Abendstunden genutzt, um an der Fräsmaschine zu arbeiten. Von der anfänglichen Vorstellung, die Maschine nach einer kleinen Durchsicht und einigen Reinigungsarbeiten in Betrieb nehmen zu können, musste ich mich sehr schnell verabschieden. Die Maschine wurde lange Zeit wenig bis gar nicht gewartet, die Kugelöler mit Fett statt mit Öl befüllt, Ölkanäle entsprechend verstopft und verkrustet. Diese Mängel waren jedoch erst bei der Zerlegung der Maschine sichtbar.

Zunächst habe ich mich mit dem Vertikalfräskopf beschäftigt. DIeser stammte ursprünglich von einer anderen Maschine und wurde notdürftig durch Umarbeiten der 4 Befestigungsbohrungen zu Langlöchern angepaßt. Zudem fehlt ein Adapterring zur Zentrierung am Maschinengestell. Nach der Zerlegung wurden die Einzelteile in Petroleum eingeweicht und etwa ein halbes Kilo ausgeblutetes Fett aus dem Gehäuse gekratzt.

Nachdem die letzten Farbreste entfernt waren, wurde mit Aceton entfettet und es folgte die Grundierung. Nach der Trocknung wurden 3 Schichten Lack aufgebracht.

Die Frässpindel mit der Mk3-Aufnahme wurde auf der Drehmaschine auf Rundlauf gesprüft. Da die Anzugstange und die zugehörige Sicherungsmutter fehlten, hatte der Vorbesitzer eine M12 Gewindestange mit einer angeschweißen Mutter als Ersatz eingesetzt, dabei jedoch das Feingewinde für die Sicherungsmutter stark beschädigt. Immerhin ließ sich noch die Gewindesteigung ermitteln. Da keine Unterlagen aufzutreiben waren, musste ich nach intensiver Recherche die fehlenden Teile neu konstruieren und anfertigen. Die Axiallager der Spindel wurden sämtlich erneuert.

Weiter ging es mit dem Hauptgetriebe der Maschine. Nach dem Ablassen des Altöls wurde der Getriebekasten gereinigt, die Lager auf Ihren Zustand geprüft, die Spiele der Wellen gemessen und ggf. nachgestellt. Insgesamt betrachtet bot das Hauptgetriebe einen sehr guten Eindruck, es mussten keine Lager getauscht werden.

Die Ölpumpe des Getriebes nach dem Ausbau des Vorschubschaltgetriebes. Auch hier wurde mit Petroleum gespült und gereinigt.

Das ausgebaute Vorschubschaltgetriebe brauchte ebenfalls nur gereinigt werden.

Nun ging es weiter mit der Demontage des Tischschlittens, der wegen der Fettschmierung in wesentlich schlechterem Zustand war.

Die fehlenden Zeichnungen machten die Arbeit sehr schwierig, da viele Paßstifte und Schrauben unter dem Gemisch aus Fett und Spänen nicht immer gleich

zu erkennen waren und der Aufbau an vielen Stellen zunächst unklar war. Hinter der Abdeckplatte befindet sich die Mechanik zum Einklinken des Längsvorschubs, der durch mechanische Endlagentaster auf der linken Seite automatisch ausgeschaltet wird. Die Konstruktion läuft normalerweise im Ölbad, doch auch hier war nur altes Fett, Kühlmittel, Rost und Späne vorhanden.

Der Austaster im Deckel war sehr feldmäßig mit einer abgesägten Schraube, einer angepunkteten Mutter und einer HV-Scheibe mitsamt Gummikappe repariert worden, die verwendete Feder war zudem viel zu straff, als dass man sie mit einem Finger noch überwinden konnte. Auch hier war also einiges zu tun.

In der Zwischenzeit war neues Dichtmittel angekommen und das Vorschubschaltgetriebe konnte montiert werden. Der Getriebekasten kann nun mit neuem Öl befüllt werden, welches durch die Beschaffung von 20L Getriebeöl für die Drehmaschine noch reichlich vorhanden ist. Das Tischkonsol war bis auf die letzten zwei Wellen ausgeräumt, auch hier gab es einiges zu tun. Weiter davon im nächsten Bericht.

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Und weiter geht es mit der Aufarbeitung der Malick & Walkows Fräsmaschine.

Nachdem der Tischkasten abgebaut und sämtliche Wellen entfernt waren präsentierte sich das Konsol voller Schmutz und Späne.

Die hintere Lagerbuchse der Längsvorschubwelle fehlte ganz und musste aus Rg 7 neu angefertigt werden.

Nach der Aufarbeitung sämtlicher Wellen, Erneuerung der Lagerbuchsen und Axiallager erfolgte ein erster Zusammenbau.

Wie auch an diesem Deckel mussten die Dichtflächen von altem Dichtungsmittel, Rost und Spänen befreit werden.

Nach dem Zusammenbau der Vorschubkomponenten wurden diese nochmal auf Funktion geprüft und eingestellt, die Handradspindel rechts

musste nachgearbeitet und neu gelagert werden. Zum Glück ist der Buntmetallhändler gleich um die Ecke und die Wälzlager liefert ebay innerhalb kürzester Frist.

Nachdem der Deckel montiert und auf Dichtigkeit geprüft wurde, konnten auch die Taster wieder eingebaut und angeschlossen werden.

Auch die Z-Spindel wurde nochmal demontiert und gereinigt.

Nun ging es an die Aufarbeitung des Tischgetriebekastens, ein äußerst komplexes Gussteil mit vielen Hohlräumen und Anbauteilen.

Die Unterseite war wiederum mit altem Fett und Schmutz versehen. Links sind die Anschläge für die Endlagentaster zu sehen. Über die an der Vorderseite eingeschlagenen Kugelöler werden sowohl die Bettbahnen oben und unten, als auch die Spindelmuttern und diverse Wellenlager geschmiert. Die Ölbohrungen und -kanäle mussten teilweise aufgebohrt werden.

Nach der Reinigung wurde auch noch die Schiene für die Endanschläge ausgebaut, eine der Stufenbohrungen für die beiden Befestigungsschrauben war ausgebrochen und musste neu an anderer Stelle gebohrt werden.

Die Einschlag-Kugelöler nach DIN 71412 konnte ich nach einigem Suchen bei ebay neu beschaffen, die alten waren zum Teil beschädigt, einige fehlten und waren teils durch Paßstifte (!) ersetzt worden.

Nun geht es an die Anfertigung einer neuen Spindelmutter für den Quervorschub des Tisches. Ein Stück Rotguss für die 70 mm lange Mutter mit Trapezgewinde 30x6 ist bereits beschafft. Da solch lange Muttern auf der Drehmaschine recht schwierig zu fertigen sind, weil man bei der Länge den Meißel im hinteren Abschnitt nicht mehr richtig beobachten kann, wollte ich versuchen, einen Gewindebohrer dafür aufzutreiben. Neue sind unbezahlbar und auch bei ebay sind die Preise nicht so hobbyfreundlich Glück hatte ich dann bei einem Flohmarktbesuch für 35€.

Soweit für heute.

Gruss Sven

Nachdem der Tischkasten abgebaut und sämtliche Wellen entfernt waren präsentierte sich das Konsol voller Schmutz und Späne.

Die hintere Lagerbuchse der Längsvorschubwelle fehlte ganz und musste aus Rg 7 neu angefertigt werden.

Nach der Aufarbeitung sämtlicher Wellen, Erneuerung der Lagerbuchsen und Axiallager erfolgte ein erster Zusammenbau.

Wie auch an diesem Deckel mussten die Dichtflächen von altem Dichtungsmittel, Rost und Spänen befreit werden.

Nach dem Zusammenbau der Vorschubkomponenten wurden diese nochmal auf Funktion geprüft und eingestellt, die Handradspindel rechts

musste nachgearbeitet und neu gelagert werden. Zum Glück ist der Buntmetallhändler gleich um die Ecke und die Wälzlager liefert ebay innerhalb kürzester Frist.

Nachdem der Deckel montiert und auf Dichtigkeit geprüft wurde, konnten auch die Taster wieder eingebaut und angeschlossen werden.

Auch die Z-Spindel wurde nochmal demontiert und gereinigt.

Nun ging es an die Aufarbeitung des Tischgetriebekastens, ein äußerst komplexes Gussteil mit vielen Hohlräumen und Anbauteilen.

Die Unterseite war wiederum mit altem Fett und Schmutz versehen. Links sind die Anschläge für die Endlagentaster zu sehen. Über die an der Vorderseite eingeschlagenen Kugelöler werden sowohl die Bettbahnen oben und unten, als auch die Spindelmuttern und diverse Wellenlager geschmiert. Die Ölbohrungen und -kanäle mussten teilweise aufgebohrt werden.

Nach der Reinigung wurde auch noch die Schiene für die Endanschläge ausgebaut, eine der Stufenbohrungen für die beiden Befestigungsschrauben war ausgebrochen und musste neu an anderer Stelle gebohrt werden.

Die Einschlag-Kugelöler nach DIN 71412 konnte ich nach einigem Suchen bei ebay neu beschaffen, die alten waren zum Teil beschädigt, einige fehlten und waren teils durch Paßstifte (!) ersetzt worden.

Nun geht es an die Anfertigung einer neuen Spindelmutter für den Quervorschub des Tisches. Ein Stück Rotguss für die 70 mm lange Mutter mit Trapezgewinde 30x6 ist bereits beschafft. Da solch lange Muttern auf der Drehmaschine recht schwierig zu fertigen sind, weil man bei der Länge den Meißel im hinteren Abschnitt nicht mehr richtig beobachten kann, wollte ich versuchen, einen Gewindebohrer dafür aufzutreiben. Neue sind unbezahlbar und auch bei ebay sind die Preise nicht so hobbyfreundlich Glück hatte ich dann bei einem Flohmarktbesuch für 35€.

Soweit für heute.

Gruss Sven

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

Nun sind schon wieder 3 Wochen seit meinem letzten Bericht vergangen und es hat sich einiges in der Werkstatt getan.

Die Fräsmaschine wurde nach und nach weiter zusammengebaut und auch am "Bahnhof" gab es Fortschritte.

Der Tischgetriebekasten wurde fertig gereinigt, mit besonderer Sorgfalt bei den Ölbohrungen und -kanälen.

Vor dem Aufsetzen des Tischkastens wurden alle Wellen, an die man dann später nicht mehr dran kommt, montiert

Das Kegelradgetriebe für den Quervorschub wurde noch mit neuen Lagern versehen und eingebaut.

Dann musste eine neue Spindelmutter für die Querspindel des Tisches angefertigt werden. Leider brachte der Trapezgewindebohrer vom Flohmarkt nur einen Teilerfolg, es handelte sich nur um den Vorschneider, was mir aufgrund fehlender Beschriftung erst auf dem zweiten Blick aufgefallen war. Somit blieb mir nichts anderes übrig, als doch einen Drehstahl zu schleifen und das Gewinde auf der Drehmaschine zu schneiden.

Immerhin konnte ich die Mutter damit genau passend zur nicht mehr ganz neuen, jedoch nur geringfügig und gleichmäßig abgenutzten Spindel drehen.

Das Aus- und Einpressen der alten bzw. der neuen Mutter war eine zeitraubende Prozedur, zumal man mit roher Gewalt nur Gefahr gelaufen wäre, den Lagerbock der Mutter zu beschädigen. Daher fiel die Wahl auf eine M18-Gewindestange aus der "Kiste der Hoffnung". Gesichert wird die Mutter durch einen Kegelstift, die dazu benötigten Reibahlen habe ich glücklicherweise im Schrank.

Im Anschluss wurde das Vorschubwendegetriebe gereinigt.

Auch hier hat sich die Arbeit gelohnt.

Nun konnte die gereinigte Spindel eingebaut werden. Zum Glück stand die Maschine auf der Palette so günstig, dass die Spindel durch das geöffnete Werkstattfenster hindurch in die Mutter eingefädelt werden konnte.

Anschließend konnte der Tisch montiert werden.

Die Oberseite des 1000 mm breiten Tisches wurde in der Vergangenheit mal direkt auf der Maschine überfräst. Da der seitliche Verfahrweg nicht ausreicht, konnte nur ein etwa 650 mm breiter Bereich bearbeitet werden. Die Tischfläche besitzt nun zwei Stufen von knapp 2 Zehnteln, daher möchte ich ihn später noch überarbeiten lassen.

Da die Maschine nun soweit komplettiert war, konnte es an die endgültige Aufstellung gehen. Da zu später Stunde kein Helfer mehr verfügbar war, musste ich mir allein mit diversen Hilfsmitteln helfen. So wurde aus Tischlerböcken und einem Stahlträger und einem Kantholz eine Hilfskonstruktion gebastelt, auf der sich das Tischkonsol abstützen und durch Absenken mit der Z-Spindel die ganze Maschine vorn leicht angehoben werden konnte. Hinten hatte ich den Maschinenfuß bereits mit Kanthölzern unterbaut, so dass die Palette nun einfach herausgezogen werden konnte.

Mittels dickwandigen Rohrstücken unter dem Maschinenfuß konnte die Fräse nun auf die vorgesehene Position geschoben werden.

An der Stelle wurde sie dann nochmal angehoben und auf M16-Gewindestangen gestellt, die in vorbereitete Löcher im Betonboden gesteckt wurden. Damit konnte die Fräsmaschine dann genau nach der Rahmenwasserwaage ausgerichtet werden. Im letzten Schritt wird sie dann ein gegossenes Maschinenfundament erhalten, analog der Ausführung, die ich bei der Drehmaschine bereits erfolgreich ausprobiert habe.

An der Rückseite wurde dann noch die Schutzhaube über den Riementrieb montiert und das Handrad zum Durchdrehen der Hauptspindel angebracht.

Meine Freundin hat sich dann auch über die fertige Maschine gefreut, pünktlich zum WM-Finale konnte die Abendgestaltung dann wieder gemeinsam geplant werden.

Am Wochenende wurde dann erstmalig angefräst, die Maschine läuft ruhig und zuverlässigt. Die Mühen haben sich gelohnt.

Gruß Sven

Nun sind schon wieder 3 Wochen seit meinem letzten Bericht vergangen und es hat sich einiges in der Werkstatt getan.

Die Fräsmaschine wurde nach und nach weiter zusammengebaut und auch am "Bahnhof" gab es Fortschritte.

Der Tischgetriebekasten wurde fertig gereinigt, mit besonderer Sorgfalt bei den Ölbohrungen und -kanälen.

Vor dem Aufsetzen des Tischkastens wurden alle Wellen, an die man dann später nicht mehr dran kommt, montiert

Das Kegelradgetriebe für den Quervorschub wurde noch mit neuen Lagern versehen und eingebaut.

Dann musste eine neue Spindelmutter für die Querspindel des Tisches angefertigt werden. Leider brachte der Trapezgewindebohrer vom Flohmarkt nur einen Teilerfolg, es handelte sich nur um den Vorschneider, was mir aufgrund fehlender Beschriftung erst auf dem zweiten Blick aufgefallen war. Somit blieb mir nichts anderes übrig, als doch einen Drehstahl zu schleifen und das Gewinde auf der Drehmaschine zu schneiden.

Immerhin konnte ich die Mutter damit genau passend zur nicht mehr ganz neuen, jedoch nur geringfügig und gleichmäßig abgenutzten Spindel drehen.

Das Aus- und Einpressen der alten bzw. der neuen Mutter war eine zeitraubende Prozedur, zumal man mit roher Gewalt nur Gefahr gelaufen wäre, den Lagerbock der Mutter zu beschädigen. Daher fiel die Wahl auf eine M18-Gewindestange aus der "Kiste der Hoffnung". Gesichert wird die Mutter durch einen Kegelstift, die dazu benötigten Reibahlen habe ich glücklicherweise im Schrank.

Im Anschluss wurde das Vorschubwendegetriebe gereinigt.

Auch hier hat sich die Arbeit gelohnt.

Nun konnte die gereinigte Spindel eingebaut werden. Zum Glück stand die Maschine auf der Palette so günstig, dass die Spindel durch das geöffnete Werkstattfenster hindurch in die Mutter eingefädelt werden konnte.

Anschließend konnte der Tisch montiert werden.

Die Oberseite des 1000 mm breiten Tisches wurde in der Vergangenheit mal direkt auf der Maschine überfräst. Da der seitliche Verfahrweg nicht ausreicht, konnte nur ein etwa 650 mm breiter Bereich bearbeitet werden. Die Tischfläche besitzt nun zwei Stufen von knapp 2 Zehnteln, daher möchte ich ihn später noch überarbeiten lassen.

Da die Maschine nun soweit komplettiert war, konnte es an die endgültige Aufstellung gehen. Da zu später Stunde kein Helfer mehr verfügbar war, musste ich mir allein mit diversen Hilfsmitteln helfen. So wurde aus Tischlerböcken und einem Stahlträger und einem Kantholz eine Hilfskonstruktion gebastelt, auf der sich das Tischkonsol abstützen und durch Absenken mit der Z-Spindel die ganze Maschine vorn leicht angehoben werden konnte. Hinten hatte ich den Maschinenfuß bereits mit Kanthölzern unterbaut, so dass die Palette nun einfach herausgezogen werden konnte.

Mittels dickwandigen Rohrstücken unter dem Maschinenfuß konnte die Fräse nun auf die vorgesehene Position geschoben werden.

An der Stelle wurde sie dann nochmal angehoben und auf M16-Gewindestangen gestellt, die in vorbereitete Löcher im Betonboden gesteckt wurden. Damit konnte die Fräsmaschine dann genau nach der Rahmenwasserwaage ausgerichtet werden. Im letzten Schritt wird sie dann ein gegossenes Maschinenfundament erhalten, analog der Ausführung, die ich bei der Drehmaschine bereits erfolgreich ausprobiert habe.

An der Rückseite wurde dann noch die Schutzhaube über den Riementrieb montiert und das Handrad zum Durchdrehen der Hauptspindel angebracht.

Meine Freundin hat sich dann auch über die fertige Maschine gefreut, pünktlich zum WM-Finale konnte die Abendgestaltung dann wieder gemeinsam geplant werden.

Am Wochenende wurde dann erstmalig angefräst, die Maschine läuft ruhig und zuverlässigt. Die Mühen haben sich gelohnt.

Gruß Sven

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

Die Fräsmaschine hat ihre erste Bewährungsprobe mit Bravour bestanden, denn nun konnte ich mich endlich an den Bau neuer Weichen wagen.

Zunächst wurden die Schwellen aus U80 zugeschnitten und auf dem Schweißtisch ausgelegt

Dann wurde das Herzstück aus U40x20 zugeschnitten, gefräst, gebohrt und verschweißt.

Nach dem Verschleifen der Nähte erfolgte das Anschweißen auf der Herzstückgrundplatte. Auch die gerade Backenschiene wurde schon auf die zugehörige Grundplatte geschweißt, die später dem Radlenker als Auflage dient.

Die Flügelschienen kamen als nächstes dran, sie wurden mit der dünnen Trennscheibe V-förmig geschlitzt, kalt gebogen und anschließend verschweißt.

Den Abstand zum Herzstück stellt ein gefrästes Distanzstück mit zwei Schrauben sicher.

Nun konnte es an die gebogene Flügelschiene gehen.

Die nach dem Biegen der Flügelschiene abgeschnittene gebogene Zunge wurde an der Rückseite überfräst und die Backenschiene eingepaßt. Zur Verstärkung der Zunge wurde ein gebogenes Flacheisen angeheftet und später im Pilgerschritt verschweißt.

Die Fräsmaschine hat ihre erste Bewährungsprobe mit Bravour bestanden, denn nun konnte ich mich endlich an den Bau neuer Weichen wagen.

Zunächst wurden die Schwellen aus U80 zugeschnitten und auf dem Schweißtisch ausgelegt

Dann wurde das Herzstück aus U40x20 zugeschnitten, gefräst, gebohrt und verschweißt.

Nach dem Verschleifen der Nähte erfolgte das Anschweißen auf der Herzstückgrundplatte. Auch die gerade Backenschiene wurde schon auf die zugehörige Grundplatte geschweißt, die später dem Radlenker als Auflage dient.

Die Flügelschienen kamen als nächstes dran, sie wurden mit der dünnen Trennscheibe V-förmig geschlitzt, kalt gebogen und anschließend verschweißt.

Den Abstand zum Herzstück stellt ein gefrästes Distanzstück mit zwei Schrauben sicher.

Nun konnte es an die gebogene Flügelschiene gehen.

Die nach dem Biegen der Flügelschiene abgeschnittene gebogene Zunge wurde an der Rückseite überfräst und die Backenschiene eingepaßt. Zur Verstärkung der Zunge wurde ein gebogenes Flacheisen angeheftet und später im Pilgerschritt verschweißt.

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Nun geht es weiter mit dem Baubericht:

Die fertig geschweißte Zunge wurde jetzt an der Innenseite im oberen Bereich ausgefräst.

Damit war die Weichenzunge in die Zungentasche eingepaßt und besitzt nur noch eine minimale Überschneidung zur Backenschiene.

Nun galt es das Zungengelenk zu fertigen. Dazu wurde das hintere Ende der Zunge ausgefräst, um einen Rundstahl einschweißen zu können.

Dieser wird von einer U-förmigen Lasche umschlossen, welche mit der Flügelschiene verschraubt ist.

Im Anschluss konnte die gebogene Backenschiene passend gebogen und abgelängt werden.

Auf der Fräsmaschine wurde dann die gerade Weichenzunge gefräst, eingepasst und analog der gebogenen Zunge verstärkt. Es folgte die Stellstange, die beide Zungen verbindet.

Zum Schluss wurden noch die beiden Radlenker angefertigt und durch Schrauben und gedrehte Distanzstücken an den Backenschienen befestigt.

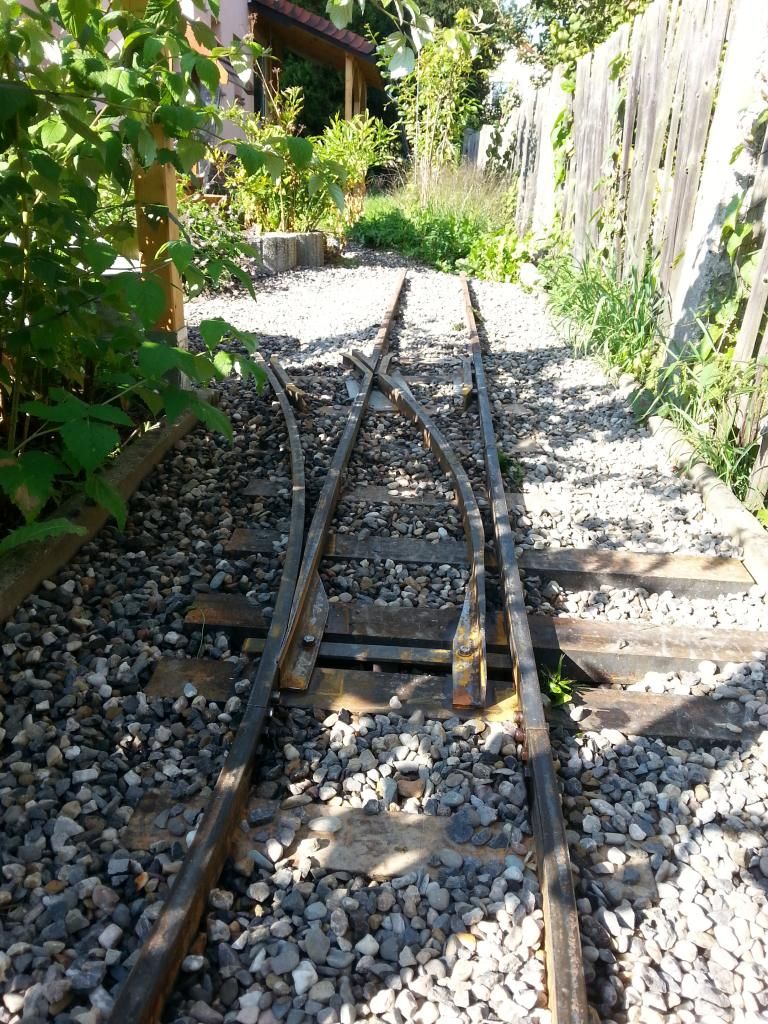

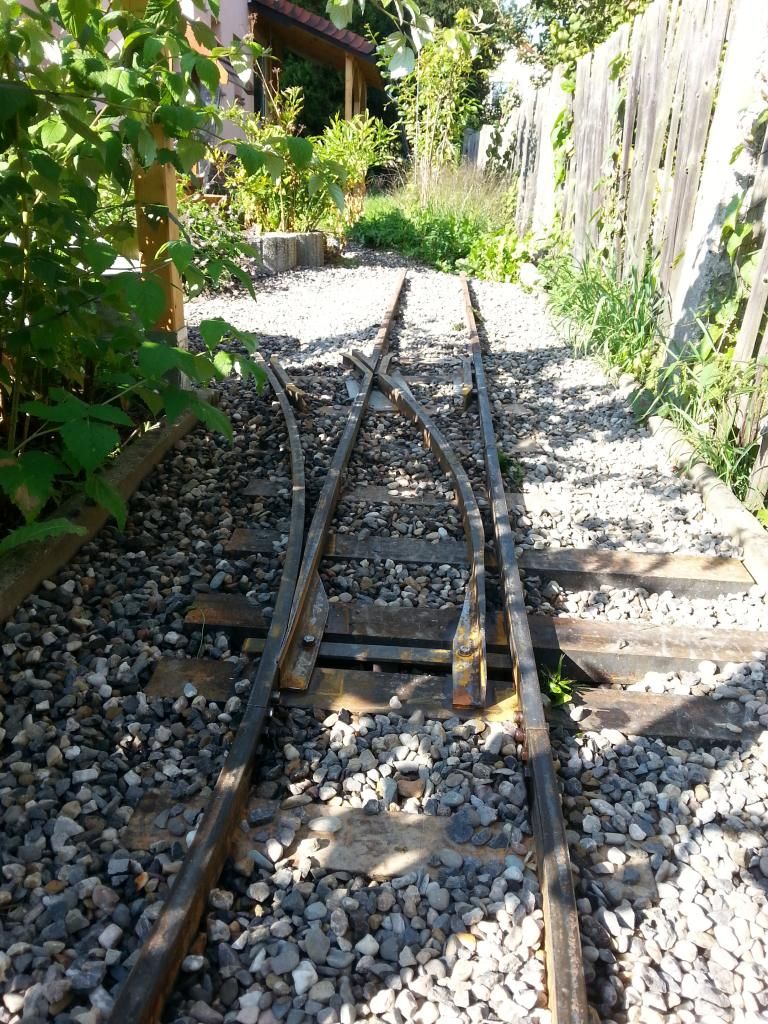

Nun konnte die Weiche schon einmal getestet werden.

Die Weiche wurde am vergangenen Wochenende eingebaut. Arthur hat mir tatkräftig beim Einschottern geholfen.

Somit ist die erste von drei Weichen des Gleisdreiecks fertig.

Die Strecke ist nun um weitere 4 Meter länger.

Die erste Probefahrt verlief gut, die Weichengeometrie stimmt und sorgt für gute Laufeigenschaften. Nun muss noch der Winkelstellbock angefertigt werden.

Soweit für heute.

Gruß Sven

Die fertig geschweißte Zunge wurde jetzt an der Innenseite im oberen Bereich ausgefräst.

Damit war die Weichenzunge in die Zungentasche eingepaßt und besitzt nur noch eine minimale Überschneidung zur Backenschiene.

Nun galt es das Zungengelenk zu fertigen. Dazu wurde das hintere Ende der Zunge ausgefräst, um einen Rundstahl einschweißen zu können.

Dieser wird von einer U-förmigen Lasche umschlossen, welche mit der Flügelschiene verschraubt ist.

Im Anschluss konnte die gebogene Backenschiene passend gebogen und abgelängt werden.

Auf der Fräsmaschine wurde dann die gerade Weichenzunge gefräst, eingepasst und analog der gebogenen Zunge verstärkt. Es folgte die Stellstange, die beide Zungen verbindet.

Zum Schluss wurden noch die beiden Radlenker angefertigt und durch Schrauben und gedrehte Distanzstücken an den Backenschienen befestigt.

Nun konnte die Weiche schon einmal getestet werden.

Die Weiche wurde am vergangenen Wochenende eingebaut. Arthur hat mir tatkräftig beim Einschottern geholfen.

Somit ist die erste von drei Weichen des Gleisdreiecks fertig.

Die Strecke ist nun um weitere 4 Meter länger.

Die erste Probefahrt verlief gut, die Weichengeometrie stimmt und sorgt für gute Laufeigenschaften. Nun muss noch der Winkelstellbock angefertigt werden.

Soweit für heute.

Gruß Sven

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

In den letzten Wochen und Monaten ist wieder einiges rund um die Feldbahn passiert.

Die Weiche hat einen Stellbock bekommen und das Streckengleis wurde auch noch um 2 m verlängert.

Der abzweigende Strang, der einmal den kleinen Kreis schließen soll wurde auch bis an die Rasenkante vorgestreckt.

Somit sind kleine Rangierarbeiten auch am derzeitigen Streckenendpunkt möglich.

Der Distanzring für den Winkelkopf meiner Fräsmaschine ist angefertigt und montiert worden.

Die Kühlmitteleinrichtung der Fräse wurde rekonstruiert und in Betrieb genommen. Auf dem Bild fehlt noch ein Kugelhahn und die Knickleitung

zum Fräskopf. Für die Fräse wurde weiteres Zubehör beschafft und der Fußboden in der Werkstatt mit Flüssigkunststoff bestrichen, sowie mit Holzfliesen belegt.

Der Besuch von Familie Heizer samt Gastlok und Christian mit Familie war ein tolles Ereignis. Hier die ausgeladene Diema beim Umspuren.

Nachdem der abgerauchte Fahrregler provisorisch ersetzt worden war, wurden etliche Fahrten durch den Garten unternommen.

Kurz darauf wurden an der Lore 2 Reparaturen der beschädigten Pufferbohlen ausgeführt und mit einer lange vor sich her geschobenen Anhebung der Kupplungshöhe verbunden. Arthur half tatkräftig mit.

Die Pufferbohlen wurden erneuert und verstärkt, die Puffer gerichtet und mit neuen Kuppeldornen ausgerüstet.

Viel Zeit und Arbeitskraft hat der Bau der Kompostrampe in Anspruch genommen, deren Vorarbeiten bereits im Frühjahr stattfanden. Sie soll dazu dienen, den im Garten anfallenden Grünschnitt schienengebunden abtransportieren und kompostieren zu können. Nun wurden die Fundamentgräben fertig ausgehoben und mit einer Schicht Frostschutz gefüllt.

Insgesamt wurden 3t Material verbaut, die selbstverständlich mit der Feldbahn transportiert wurden.

Die beiden Kastenwagen fassen jeweils rund 1/8m³ Inhalt, was einer Transportkapazität von reichlich 0,4t pro Zug entspricht.

Nach den Vorarbeiten konnten nun Betonschalsteine gesetzt werden, die die Basis für den Rampenbau waren. Hier die "Grundsteinlegung"

Wie auch sämtliches anderes Baumaterial wurden auch die Schalsteine mit der Feldbahn zur Baustelle gefahren, bei einer Stückmasse von 27 kg eine enorme Erleichterung gegenüber dem Schubkarrentransport.

Mit dem Fortschreiten des Vorbaus wurden die fliegenden Gleise zurückgebaut.

Nachdem die erste Reihe im Beton ausgehärtet war, ging das Setzen der restlichen Steine zügig voran.

Anschließend wurden die geneigten Bereiche der Rampenauffahrt stückweise eingeschalt und mit Estrichbeton modelliert.

Der Transport des Betons erfolgte vom Mischplatz an der Garage zur Baustelle mit dem zum Flachwagen umgerüsteten Kastenwagen Nr.2 in Mörtelkübeln.

Für den Mittelteil waren größere Schalungen notwendig, die als OSB-Platten und Kanthölzer gebaut wurden.

Die eingegossenen Gewindestangen dienen später der Befestigung der Schwellen auf der Rampe.

Am Wochenende wurde der Innenraum der Rampe mit Erdaushub verfüllt und eine kurze Seitenwand betoniert, die den Beginn des Kippbereiches markiert. Damit sind rechtzeitig zum Beginn der kalten Jahreszeit die Betonarbeiten abgeschlossen. Insgesamt wurden rund 11t Erdaushub und Baumaterial für den Rampenbau bewegt. Das Ergebnis ist für einen Bau-Laien gar nicht so schlecht geworden, ich konnte wieder einiges lernen.

Nun warte ich auf die Lieferung der bereits bestellten Schwellen, damit der Gleisbau beginnen kann.

Gruß Sven

In den letzten Wochen und Monaten ist wieder einiges rund um die Feldbahn passiert.

Die Weiche hat einen Stellbock bekommen und das Streckengleis wurde auch noch um 2 m verlängert.

Der abzweigende Strang, der einmal den kleinen Kreis schließen soll wurde auch bis an die Rasenkante vorgestreckt.

Somit sind kleine Rangierarbeiten auch am derzeitigen Streckenendpunkt möglich.

Der Distanzring für den Winkelkopf meiner Fräsmaschine ist angefertigt und montiert worden.

Die Kühlmitteleinrichtung der Fräse wurde rekonstruiert und in Betrieb genommen. Auf dem Bild fehlt noch ein Kugelhahn und die Knickleitung

zum Fräskopf. Für die Fräse wurde weiteres Zubehör beschafft und der Fußboden in der Werkstatt mit Flüssigkunststoff bestrichen, sowie mit Holzfliesen belegt.

Der Besuch von Familie Heizer samt Gastlok und Christian mit Familie war ein tolles Ereignis. Hier die ausgeladene Diema beim Umspuren.

Nachdem der abgerauchte Fahrregler provisorisch ersetzt worden war, wurden etliche Fahrten durch den Garten unternommen.

Kurz darauf wurden an der Lore 2 Reparaturen der beschädigten Pufferbohlen ausgeführt und mit einer lange vor sich her geschobenen Anhebung der Kupplungshöhe verbunden. Arthur half tatkräftig mit.

Die Pufferbohlen wurden erneuert und verstärkt, die Puffer gerichtet und mit neuen Kuppeldornen ausgerüstet.

Viel Zeit und Arbeitskraft hat der Bau der Kompostrampe in Anspruch genommen, deren Vorarbeiten bereits im Frühjahr stattfanden. Sie soll dazu dienen, den im Garten anfallenden Grünschnitt schienengebunden abtransportieren und kompostieren zu können. Nun wurden die Fundamentgräben fertig ausgehoben und mit einer Schicht Frostschutz gefüllt.

Insgesamt wurden 3t Material verbaut, die selbstverständlich mit der Feldbahn transportiert wurden.

Die beiden Kastenwagen fassen jeweils rund 1/8m³ Inhalt, was einer Transportkapazität von reichlich 0,4t pro Zug entspricht.

Nach den Vorarbeiten konnten nun Betonschalsteine gesetzt werden, die die Basis für den Rampenbau waren. Hier die "Grundsteinlegung"

Wie auch sämtliches anderes Baumaterial wurden auch die Schalsteine mit der Feldbahn zur Baustelle gefahren, bei einer Stückmasse von 27 kg eine enorme Erleichterung gegenüber dem Schubkarrentransport.

Mit dem Fortschreiten des Vorbaus wurden die fliegenden Gleise zurückgebaut.

Nachdem die erste Reihe im Beton ausgehärtet war, ging das Setzen der restlichen Steine zügig voran.

Anschließend wurden die geneigten Bereiche der Rampenauffahrt stückweise eingeschalt und mit Estrichbeton modelliert.

Der Transport des Betons erfolgte vom Mischplatz an der Garage zur Baustelle mit dem zum Flachwagen umgerüsteten Kastenwagen Nr.2 in Mörtelkübeln.

Für den Mittelteil waren größere Schalungen notwendig, die als OSB-Platten und Kanthölzer gebaut wurden.

Die eingegossenen Gewindestangen dienen später der Befestigung der Schwellen auf der Rampe.

Am Wochenende wurde der Innenraum der Rampe mit Erdaushub verfüllt und eine kurze Seitenwand betoniert, die den Beginn des Kippbereiches markiert. Damit sind rechtzeitig zum Beginn der kalten Jahreszeit die Betonarbeiten abgeschlossen. Insgesamt wurden rund 11t Erdaushub und Baumaterial für den Rampenbau bewegt. Das Ergebnis ist für einen Bau-Laien gar nicht so schlecht geworden, ich konnte wieder einiges lernen.

Nun warte ich auf die Lieferung der bereits bestellten Schwellen, damit der Gleisbau beginnen kann.

Gruß Sven

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit,

Heute kamen die Schwellen aus U50x25 per Spedition an und von Felix (Blix) konnte ich 10 lfm Schienenprofil S5 erwerben, die dann auch gleich für den Bau des Rampengleises verwendet wurden.

Ich habe die fertig zugeschnittenen Schwellen bei einem sächsischen Stahlhändler in der Bucht gekauft, dass war wesentlich preiswerter als der örtliche Händler, der nur komplette 6-m-Längen verkaufen will und saftige Schnittpreise verlangt.

Die Schwellen wurden nummeriert und passend zu den jeweiligen Abstand der einbetonierten Gewindestangen gebohrt.

Die Schienen werden nach dem Ausrichten direkt auf der Rampe mit den Schwellen verschweißt.

Die Schienen waren in der Gatterhalle eines Sägewerks verbaut und sind kaum abgefahren. Leider passen meine Standardlaschen jedoch nicht zum Lochbild,

so dass neue Laschen angefertigt werden müssen.

Gruß Sven

Heute kamen die Schwellen aus U50x25 per Spedition an und von Felix (Blix) konnte ich 10 lfm Schienenprofil S5 erwerben, die dann auch gleich für den Bau des Rampengleises verwendet wurden.

Ich habe die fertig zugeschnittenen Schwellen bei einem sächsischen Stahlhändler in der Bucht gekauft, dass war wesentlich preiswerter als der örtliche Händler, der nur komplette 6-m-Längen verkaufen will und saftige Schnittpreise verlangt.

Die Schwellen wurden nummeriert und passend zu den jeweiligen Abstand der einbetonierten Gewindestangen gebohrt.

Die Schienen werden nach dem Ausrichten direkt auf der Rampe mit den Schwellen verschweißt.

Die Schienen waren in der Gatterhalle eines Sägewerks verbaut und sind kaum abgefahren. Leider passen meine Standardlaschen jedoch nicht zum Lochbild,

so dass neue Laschen angefertigt werden müssen.

Gruß Sven

Re: Neues in Sachen Ns 1

Was für eine Arbeit - großen Respekt, dass Du die Fräse wieder hinbekommen hast. Und es freut mich von Herzen, dass der kleine Maschinist seinen Krankenhausaufenthalt augescheinlich gut weggesteckt hat.

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit Frédéric,

nun ja es ist immer die Frage was das Budget hergibt, entweder kann man sich eine neue Maschine leisten, die man nur noch aufstellen muss oder eben eine gebrauchte Maschine, die nach meiner Erfahrung dann eine zeitintensive Komplettüberholung erfordert. Man lernt bei letzterem auf jeden Fall viel dazu.

Arthur hat die Sache gut überstanden und ist wieder ganz der Alte, er hat einen großen Schutzengel gehabt.

Gruß Sven

nun ja es ist immer die Frage was das Budget hergibt, entweder kann man sich eine neue Maschine leisten, die man nur noch aufstellen muss oder eben eine gebrauchte Maschine, die nach meiner Erfahrung dann eine zeitintensive Komplettüberholung erfordert. Man lernt bei letzterem auf jeden Fall viel dazu.

Arthur hat die Sache gut überstanden und ist wieder ganz der Alte, er hat einen großen Schutzengel gehabt.

Gruß Sven