Neues in Sachen Ns 1

Moderator: GNEUJR

- Dannebrog

- Buntbahner

- Beiträge: 155

- Registriert: Do 1. Feb 2007, 14:30

- Wohnort: Kreis SU

- Kontaktdaten:

Re: Neues in Sachen Ns 1

Danke für die Teaser Sven und schönen Urlaub!!!

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

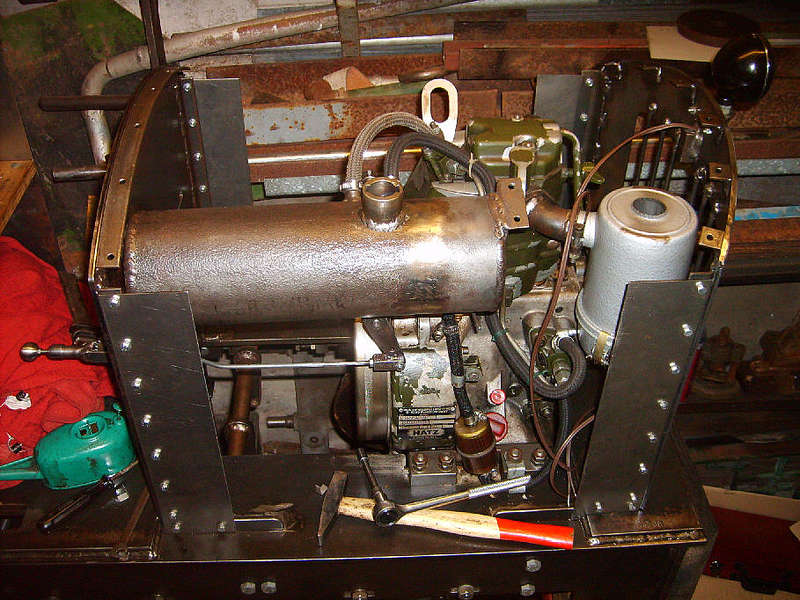

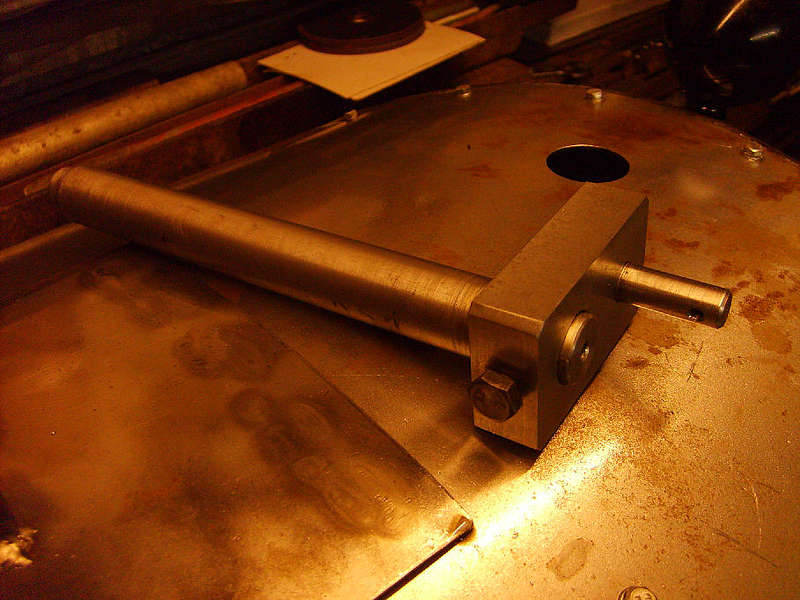

Nachdem die Überreste des zusammengebrochenen Apfelbaums beseitigt worden waren, habe ich noch etwas Zeit gefunden an der Lok zu arbeiten.

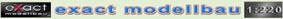

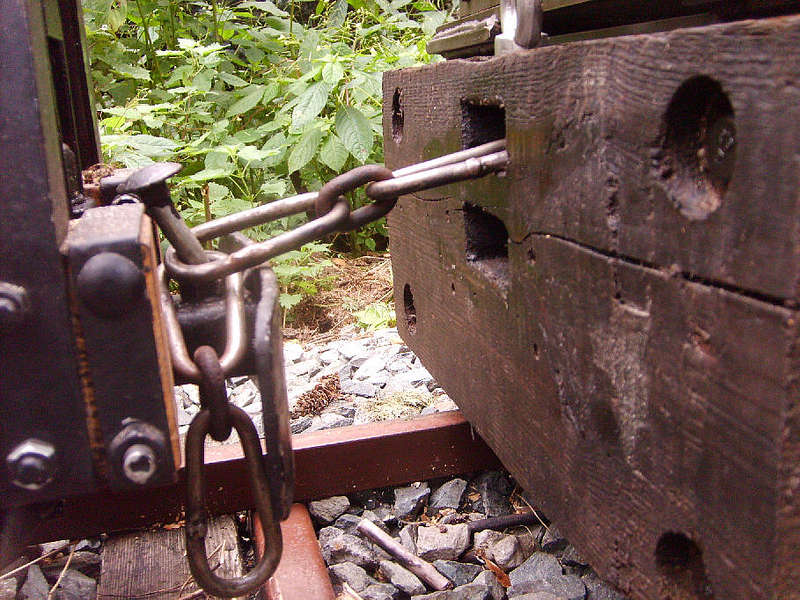

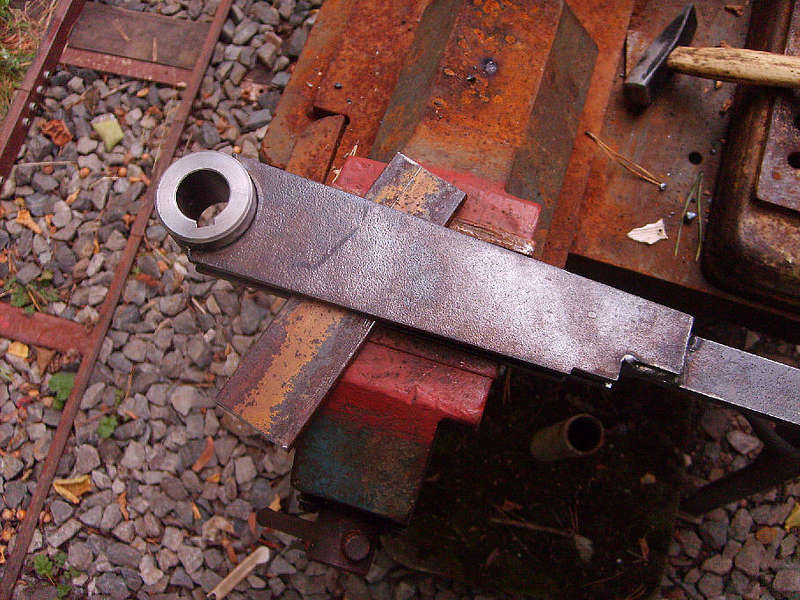

Da die bisherigen Behelfspuffer etwa 50 mm länger als die entgültige Gesamtlänge der Lok waren und das Lokschuppen-/Werkstattgleis recht knapp bemessen ist, mußte eine Lore immer ausgegleist werden, um die Lokschuppentore schließen zu können.

Um Abhilfe zu schaffen wurden zunächst die Behelfspuffer von der hölzernen Pufferplatte abgebaut. In diese wurden im Anschluß je zwei übereinanderliegende Aussparungen gestemmt, die als Aufnahme der Kuppelkette in verschiedenen Höhen dienen.

Eine Bohrung für den noch zu fertigenden Kuppelbolzen mußte aus Mangel an Holzbohrern von ausreichender Länge (210 mm) mit einem Steinbohrer ausgeführt werden.

Der Kuppelbolzen besteht aus Rundmaterial und aufgeschraubter Ringmutter.

Aug_01 (maschinist)

Die hölzernen Pufferplatten ähneln jetzt optisch den stählernen Ballastpuffern, die später ersetzen werden.

Aug_02 (maschinist)

Aug_03 (maschinist)

Aug_04 (maschinist)

Nächste Woche gehts dann weiter.

Gruß Sven

Da die bisherigen Behelfspuffer etwa 50 mm länger als die entgültige Gesamtlänge der Lok waren und das Lokschuppen-/Werkstattgleis recht knapp bemessen ist, mußte eine Lore immer ausgegleist werden, um die Lokschuppentore schließen zu können.

Um Abhilfe zu schaffen wurden zunächst die Behelfspuffer von der hölzernen Pufferplatte abgebaut. In diese wurden im Anschluß je zwei übereinanderliegende Aussparungen gestemmt, die als Aufnahme der Kuppelkette in verschiedenen Höhen dienen.

Eine Bohrung für den noch zu fertigenden Kuppelbolzen mußte aus Mangel an Holzbohrern von ausreichender Länge (210 mm) mit einem Steinbohrer ausgeführt werden.

Der Kuppelbolzen besteht aus Rundmaterial und aufgeschraubter Ringmutter.

Aug_01 (maschinist)

Die hölzernen Pufferplatten ähneln jetzt optisch den stählernen Ballastpuffern, die später ersetzen werden.

Aug_02 (maschinist)

Aug_03 (maschinist)

Aug_04 (maschinist)

Nächste Woche gehts dann weiter.

Gruß Sven

Zuletzt geändert von Maschinist am Mo 27. Aug 2007, 11:02, insgesamt 1-mal geändert.

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

Nachdem ich bereits am Wochenende ein Paket mit Normteilen in Empfang nehmen konnte, daß Edelmann (vielen Dank an der Stelle nochmal) vor einiger Zeit dort abgegeben hat, konnte ich gestern noch ein weiteres Paket öffnen.

Bei Mädler hatte ich mir diverse Kettenräder und Verschlußglieder für die bereits beschaffte Rollenkette 3/4"x7/16" bestellt. Für das Bremsgestänge und die Getriebeansteuerung wurden Spannschlösser und eine Linksgewindestange M10 beschafft. Jetzt fehlen nur noch 5 Linksgewindemuttern, die gabs aber nur im 500er Pack

Normteile (maschinist)

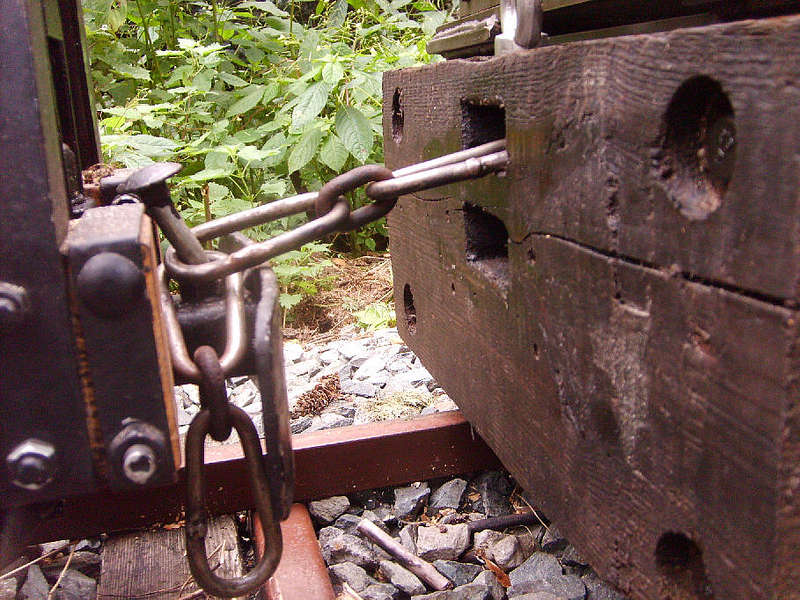

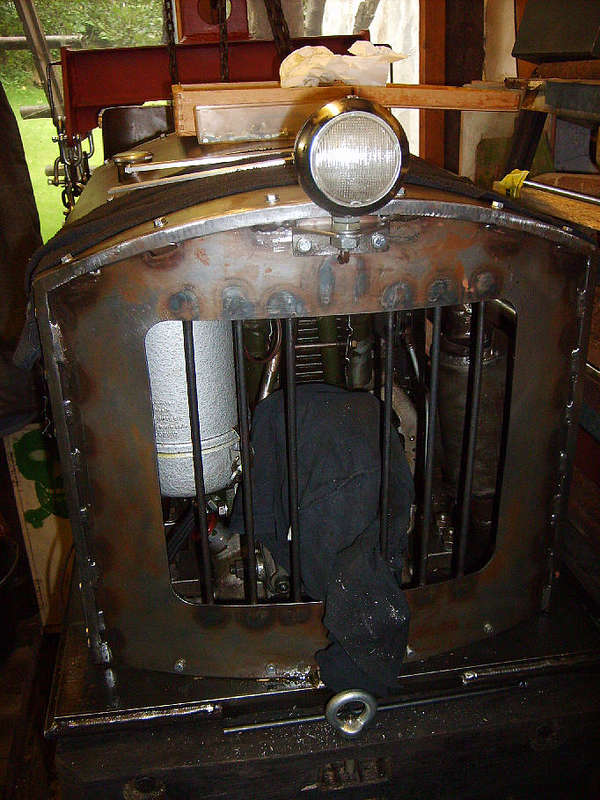

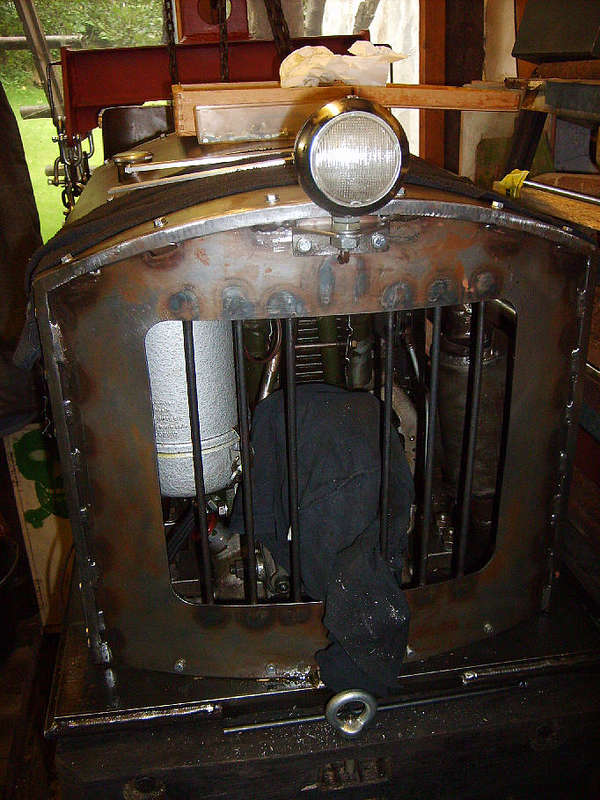

Das zweite Paket enthielt einen Scheinwerfer, der genau dem Typ entspricht, der vielfach bei den Loks der Baureihe Ns 1 verwendet wurde, nur eben im Maßstab 1:2.

Diese Scheinwerfer finden sich bei den verschiedensten Baumaschinen und Fahrzeugen aus DDR-Produktion Verwendung, eben ein typisches Produkt der damaligen Standardisierung.

Scheinwerfer1 (maschinist)

Der Scheinwerfer hat eine 6V/5W-Glühlampe und soll später von einem Fahrraddynamo gespeist werden, der vom Schwungrad des Motors angetrieben wird, ein entsprechendes Rändel wurde bereits bei der Umrißbearbeitung eingebracht.

Ursprünglich sollte meine Ns 1 keine elektrische Anlage bekommen, da ich davon ausgegangen bin keinen maßstäblichen Scheinwerfer autreiben zu können. Der Feldbahner hat später einen solchen in seiner Werkstatt gefunden, hätte jedoch noch einen zweiten benötigt, um ihn für seinen Traktor verwenden zu können. Daher konnte ich das Teil nun übernehmen, auch dafür nochmals danke.

Zwar waren die meisten Scheinwerfer mit einem schwarzen Lampenring versehen, doch gab es nachweislich auch bei einigen Ns 1 welche mit verchromtem Ring, daher kann Scheinwerfer ohne weitere Bearbeitung angebaut werden.

Scheinwerfer2 (maschinist)

Das letzte Bild zeigt eine Ns 1b einer Dresdner Ziegelei, die gleich mehrere dieser Scheinwerfer besitzt, sowohl mit schwarzen, als auch mit verchromtem Lampenring.

Ns_1b_DL (maschinist)

Gruß Sven

Nachdem ich bereits am Wochenende ein Paket mit Normteilen in Empfang nehmen konnte, daß Edelmann (vielen Dank an der Stelle nochmal) vor einiger Zeit dort abgegeben hat, konnte ich gestern noch ein weiteres Paket öffnen.

Bei Mädler hatte ich mir diverse Kettenräder und Verschlußglieder für die bereits beschaffte Rollenkette 3/4"x7/16" bestellt. Für das Bremsgestänge und die Getriebeansteuerung wurden Spannschlösser und eine Linksgewindestange M10 beschafft. Jetzt fehlen nur noch 5 Linksgewindemuttern, die gabs aber nur im 500er Pack

Normteile (maschinist)

Das zweite Paket enthielt einen Scheinwerfer, der genau dem Typ entspricht, der vielfach bei den Loks der Baureihe Ns 1 verwendet wurde, nur eben im Maßstab 1:2.

Diese Scheinwerfer finden sich bei den verschiedensten Baumaschinen und Fahrzeugen aus DDR-Produktion Verwendung, eben ein typisches Produkt der damaligen Standardisierung.

Scheinwerfer1 (maschinist)

Der Scheinwerfer hat eine 6V/5W-Glühlampe und soll später von einem Fahrraddynamo gespeist werden, der vom Schwungrad des Motors angetrieben wird, ein entsprechendes Rändel wurde bereits bei der Umrißbearbeitung eingebracht.

Ursprünglich sollte meine Ns 1 keine elektrische Anlage bekommen, da ich davon ausgegangen bin keinen maßstäblichen Scheinwerfer autreiben zu können. Der Feldbahner hat später einen solchen in seiner Werkstatt gefunden, hätte jedoch noch einen zweiten benötigt, um ihn für seinen Traktor verwenden zu können. Daher konnte ich das Teil nun übernehmen, auch dafür nochmals danke.

Zwar waren die meisten Scheinwerfer mit einem schwarzen Lampenring versehen, doch gab es nachweislich auch bei einigen Ns 1 welche mit verchromtem Ring, daher kann Scheinwerfer ohne weitere Bearbeitung angebaut werden.

Scheinwerfer2 (maschinist)

Das letzte Bild zeigt eine Ns 1b einer Dresdner Ziegelei, die gleich mehrere dieser Scheinwerfer besitzt, sowohl mit schwarzen, als auch mit verchromtem Lampenring.

Ns_1b_DL (maschinist)

Gruß Sven

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

Nach der ersten von 3 Bauwochen melde ich mich hier mit den ersten Arbeitsergebnissen zurück.

Wurde für den Scheinwerfer ein passender Halter gebaut.

Halbzeug dafür war ungleichschenkliger Winkelstahl 20x30, der in einem früheren Leben mal in einem Gleisjoch verbaut war.

Mit der Hammerfinne wurde der lange Schenkel des Profils ausgetrieben um es an die Rundung des Vorbaus anzupassen. Dieses Verfahren hat mir mal ein Feldbahner gezeigt, der damit die Profile für das Führerhausdach seiner Feldbahnlok gebogen hat.

Lampenhalter_1 (maschinist)

Gegenüber dem normalen Biegen von Profilen hat es den Vorteil fast keinen Verzug zu verursachen.

Nach dem Ablängen, wurde die Kontur geschnitten und die Bohrungen eingebracht.

Lampenhalter_2 (maschinist)

Mittels 2 M5-Schrauben wurden der Halter angebaut und der Scheinwerfer eingeschraubt.

Lampenhalter_3 (maschinist)

Lampenhalter_4 (maschinist)

Nach einigen Versuchen mit Fahrraddynamos habe ich mich entschlossen die Stromversogrung des Scheinwerfers über Akkus zu realisieren. Die Dynamos waren bei hohen Drehzahlen viel zu laut, zudem bin ich mit den Akkus vom Motor unabhängig.

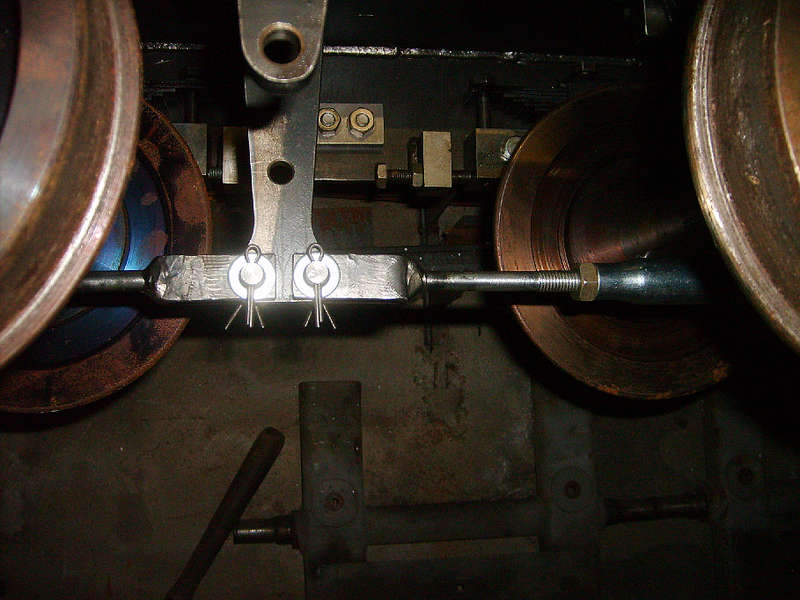

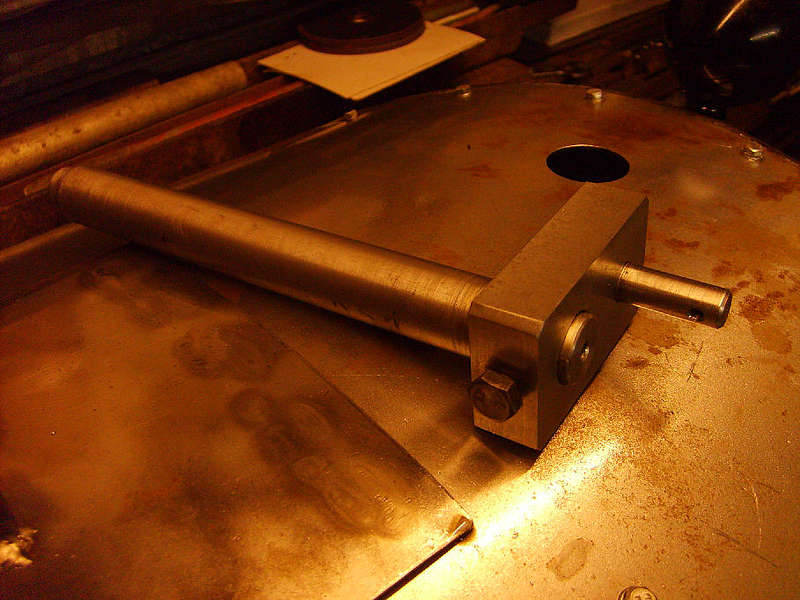

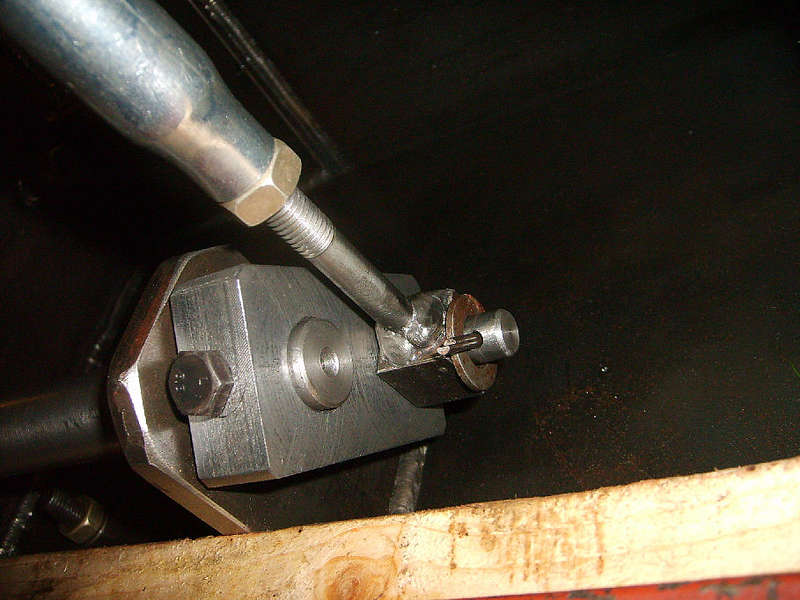

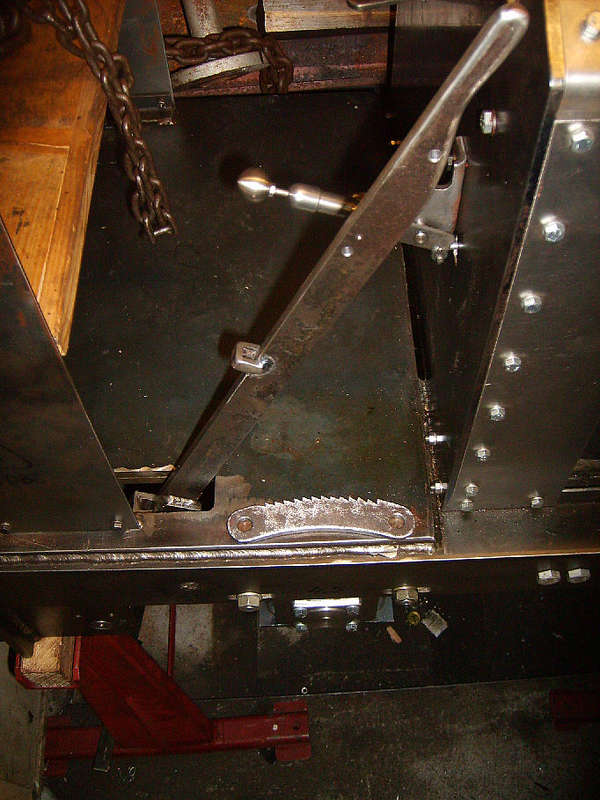

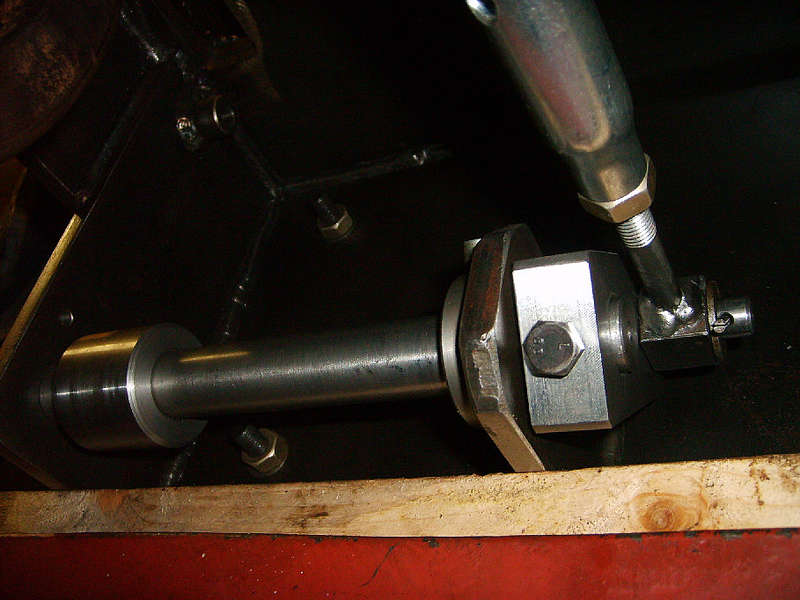

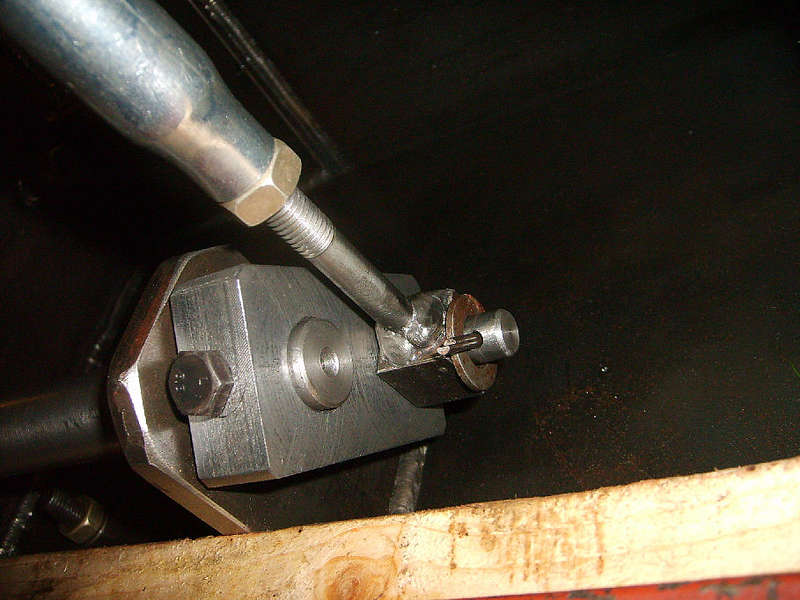

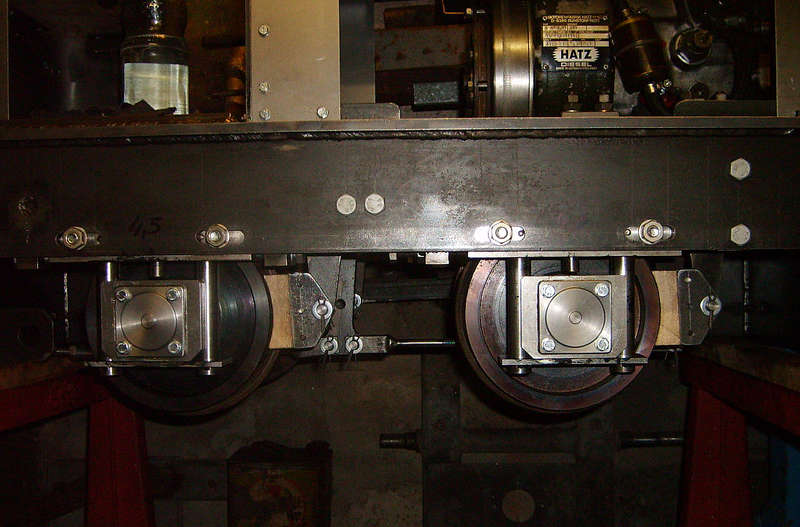

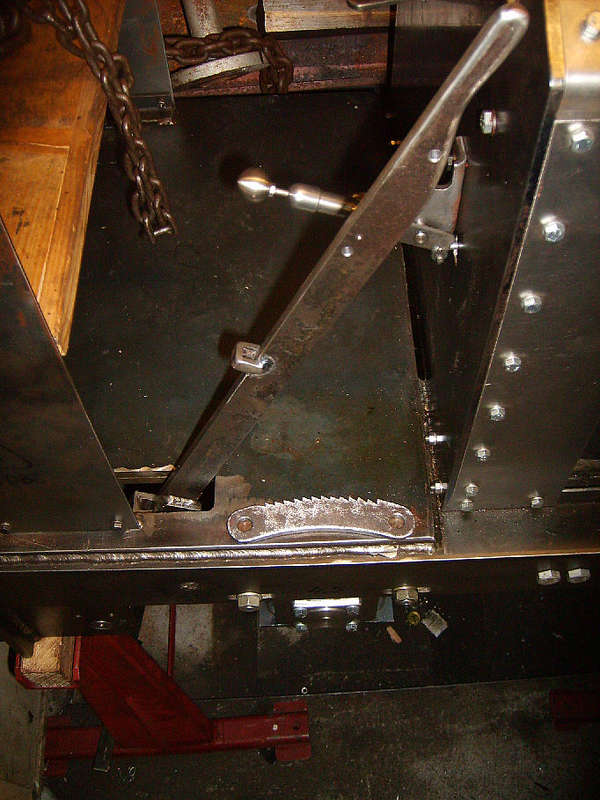

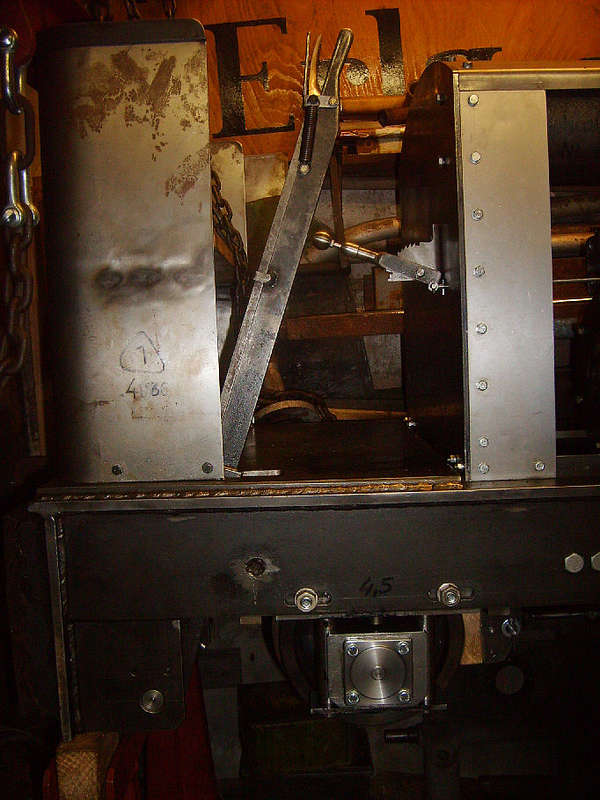

Als nächstes wurde das Bremsgestänge gebaut, daß die beiden Bremswellen mit der Handbremswelle verbindet. Es dient zu Übertragung der Bremskräfte und muß verstellbar sein um den Berschleiß der Bremssohlen und dem Versatz der Achsen nach dem Kettenspannen auszugleichen.

BREMSG_1 (maschinist)

Die Verstellbarkeit wird über Spannschlösser aus nahtlos gezogenem Rohr und M10-Gewindestangen (recht/links) realisiert. Der Einfachheit halber habe ich die Rechtgewindestangen aus langen Schrauben hergestellt. Die Stangen mit Linksgewinde mußten dagegen aus Rundstahl und Gewindestangen zusammengesetzt und verschweißt werden.

BREMSG_2 (maschinist)

Aus Flachstahl wurden Gabelköpfe kalt geformt und mit Bohrungen für den Bolzen und zur Zentrierung der Gewindestangen beim Schweißen versehen.

BREMSG_3 (maschinist)

Nach dem Schweißen wurden die Stangen zusammengesetzt, es fehlen noch je eine Linksgewindemutter, die ich noch nicht beschaffen konnte (meistens gibts die nur als 100 Stück-Packung).

BREMSG_4 (maschinist)

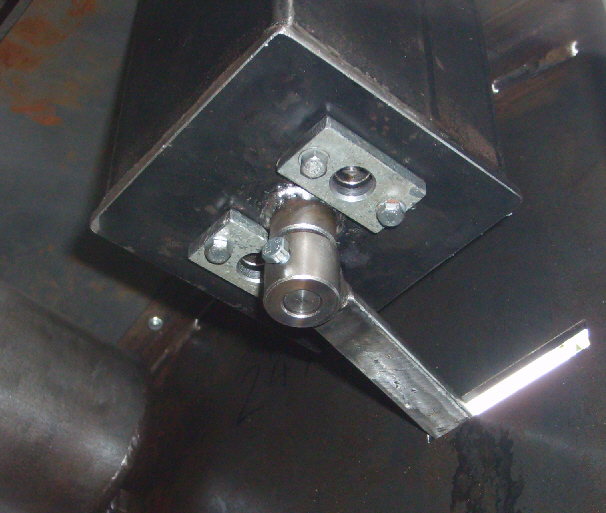

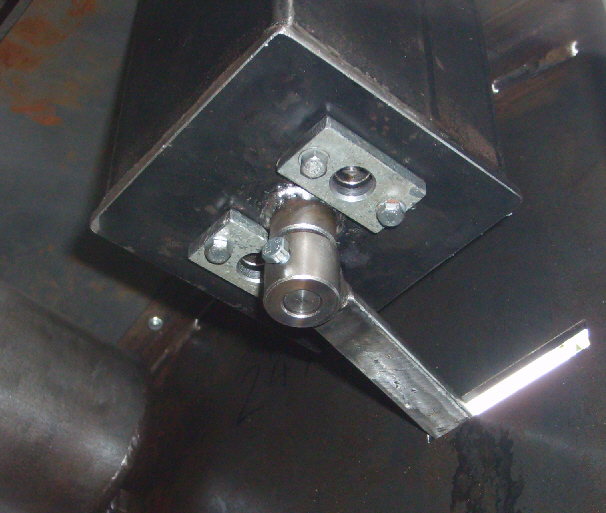

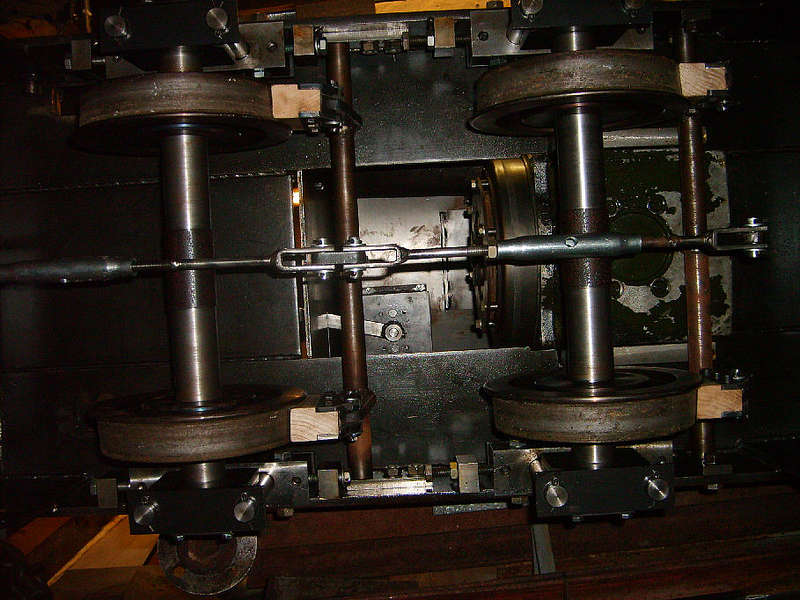

Das letzte Bild zeigt das eingebaute Gestänge von unten gesehen.

BR8B37_1 (maschinist)

Nach der ersten von 3 Bauwochen melde ich mich hier mit den ersten Arbeitsergebnissen zurück.

Wurde für den Scheinwerfer ein passender Halter gebaut.

Halbzeug dafür war ungleichschenkliger Winkelstahl 20x30, der in einem früheren Leben mal in einem Gleisjoch verbaut war.

Mit der Hammerfinne wurde der lange Schenkel des Profils ausgetrieben um es an die Rundung des Vorbaus anzupassen. Dieses Verfahren hat mir mal ein Feldbahner gezeigt, der damit die Profile für das Führerhausdach seiner Feldbahnlok gebogen hat.

Lampenhalter_1 (maschinist)

Gegenüber dem normalen Biegen von Profilen hat es den Vorteil fast keinen Verzug zu verursachen.

Nach dem Ablängen, wurde die Kontur geschnitten und die Bohrungen eingebracht.

Lampenhalter_2 (maschinist)

Mittels 2 M5-Schrauben wurden der Halter angebaut und der Scheinwerfer eingeschraubt.

Lampenhalter_3 (maschinist)

Lampenhalter_4 (maschinist)

Nach einigen Versuchen mit Fahrraddynamos habe ich mich entschlossen die Stromversogrung des Scheinwerfers über Akkus zu realisieren. Die Dynamos waren bei hohen Drehzahlen viel zu laut, zudem bin ich mit den Akkus vom Motor unabhängig.

Als nächstes wurde das Bremsgestänge gebaut, daß die beiden Bremswellen mit der Handbremswelle verbindet. Es dient zu Übertragung der Bremskräfte und muß verstellbar sein um den Berschleiß der Bremssohlen und dem Versatz der Achsen nach dem Kettenspannen auszugleichen.

BREMSG_1 (maschinist)

Die Verstellbarkeit wird über Spannschlösser aus nahtlos gezogenem Rohr und M10-Gewindestangen (recht/links) realisiert. Der Einfachheit halber habe ich die Rechtgewindestangen aus langen Schrauben hergestellt. Die Stangen mit Linksgewinde mußten dagegen aus Rundstahl und Gewindestangen zusammengesetzt und verschweißt werden.

BREMSG_2 (maschinist)

Aus Flachstahl wurden Gabelköpfe kalt geformt und mit Bohrungen für den Bolzen und zur Zentrierung der Gewindestangen beim Schweißen versehen.

BREMSG_3 (maschinist)

Nach dem Schweißen wurden die Stangen zusammengesetzt, es fehlen noch je eine Linksgewindemutter, die ich noch nicht beschaffen konnte (meistens gibts die nur als 100 Stück-Packung).

BREMSG_4 (maschinist)

Das letzte Bild zeigt das eingebaute Gestänge von unten gesehen.

BR8B37_1 (maschinist)

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

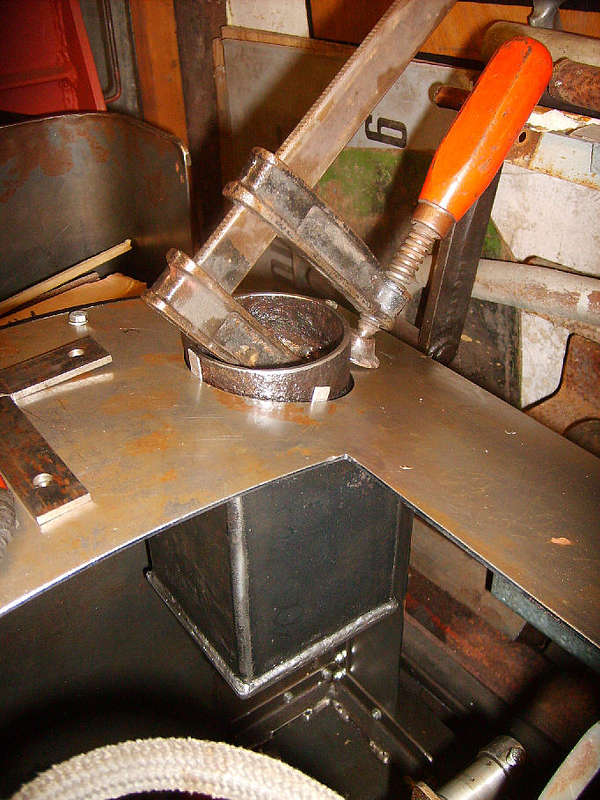

Eine Baugruppe von größerem Umfang ist die Sandstreueinrichtung.

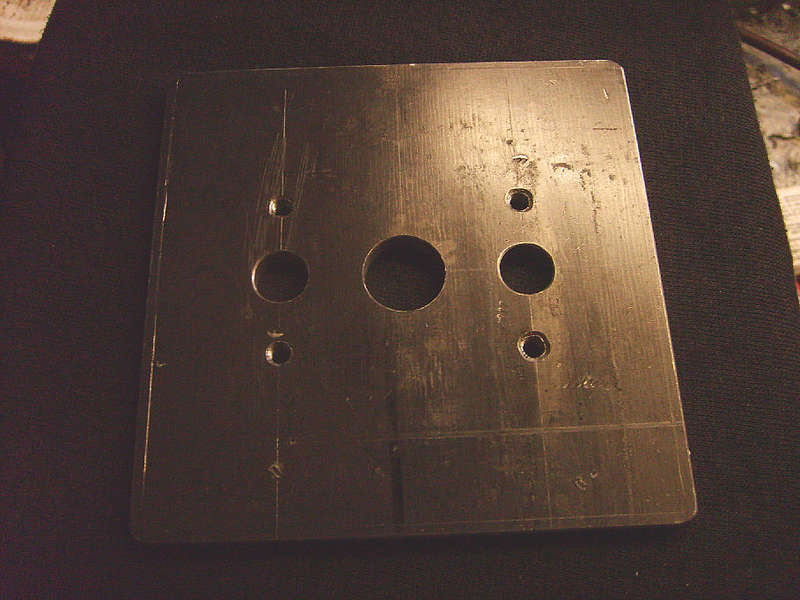

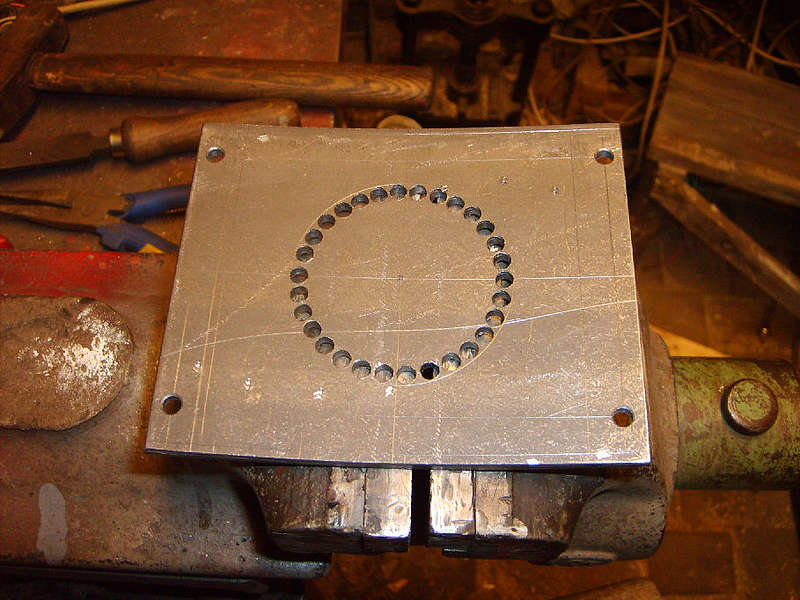

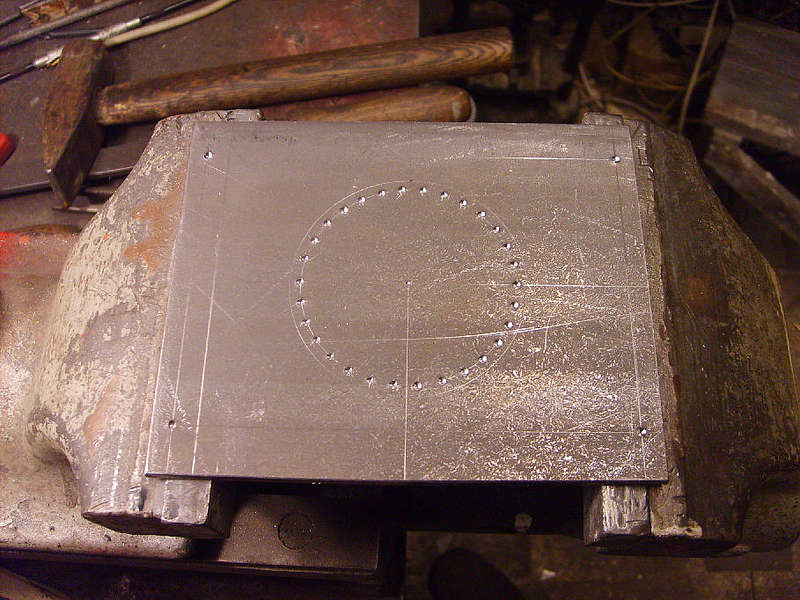

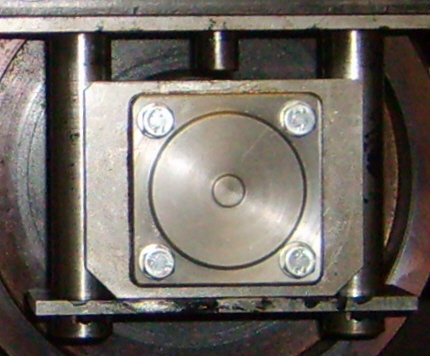

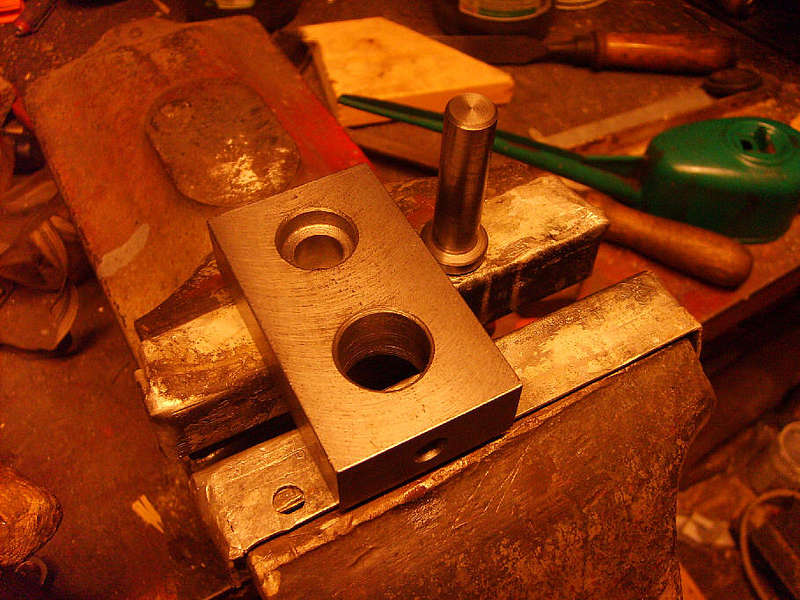

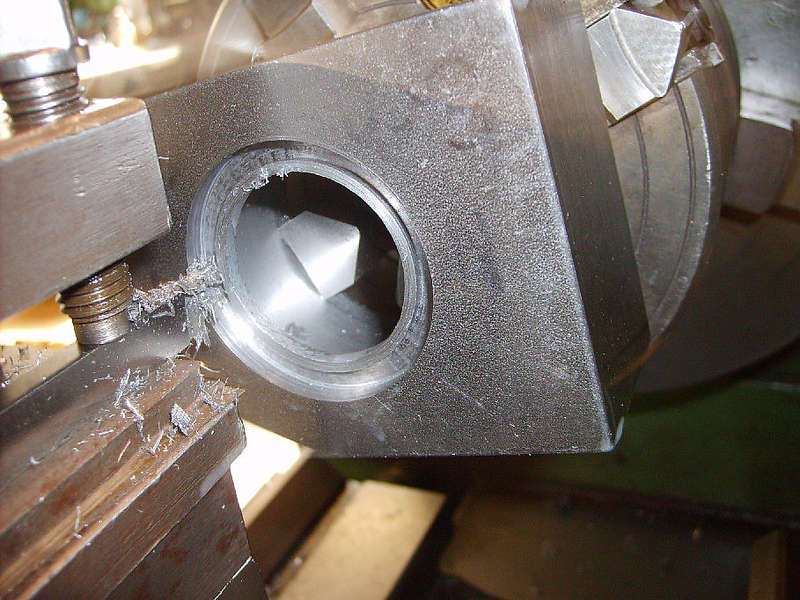

Begonnen wurde mit der Anfertigung der Ventilscheibe, zunächst aus 4 mm Blech mittels Trennschleifer grob ausgeschnitten. Sie ist über eine Welle am Boden des Sandkastens drehbar gelagert und steuert über 2 Bohrungen das Sanden.

Sandkasten_1 (maschinist)

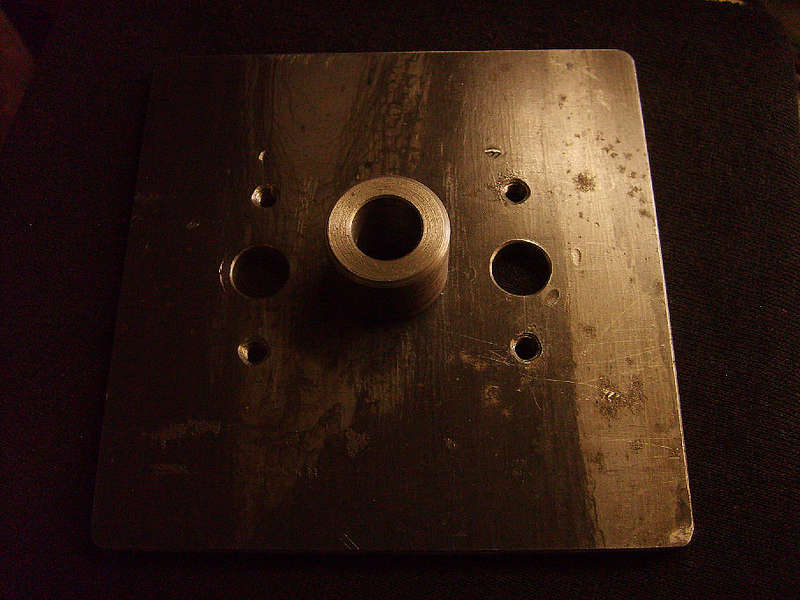

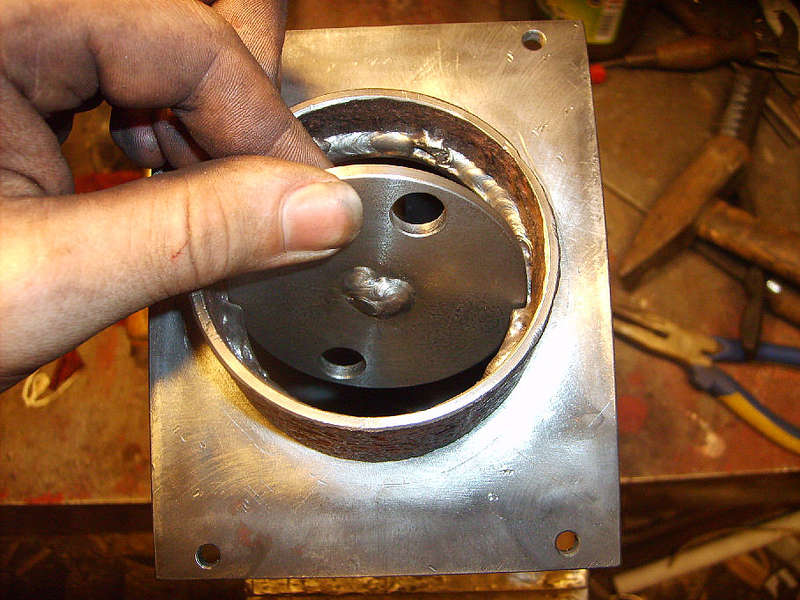

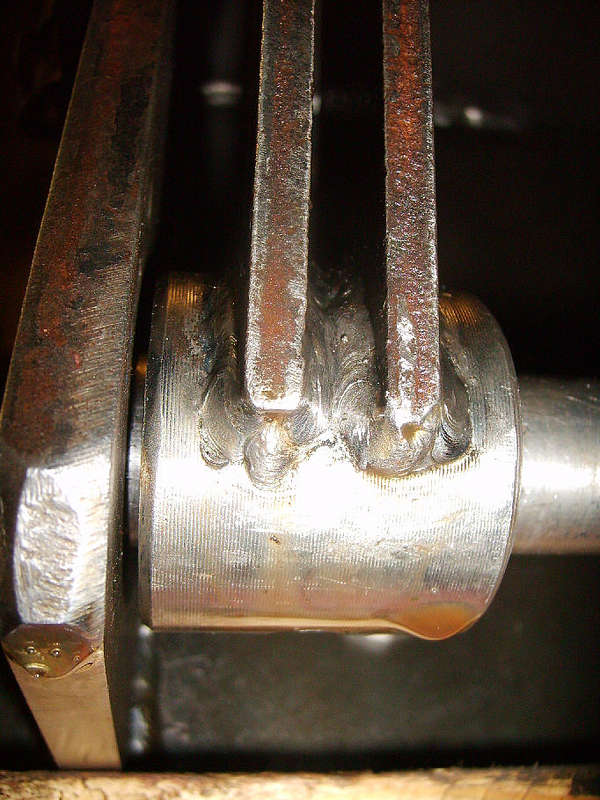

Nach dem Einbringen der Bohrungen wurde die Welle angefertigt und in die mittlere Bohrung eingepreßt und mit der Scheibe verschweißt.

Sandkasten_2 (maschinist)

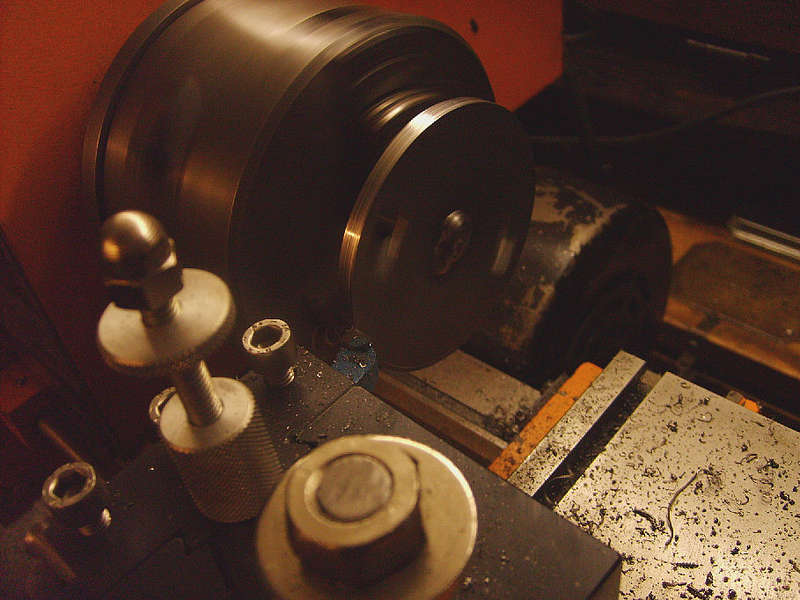

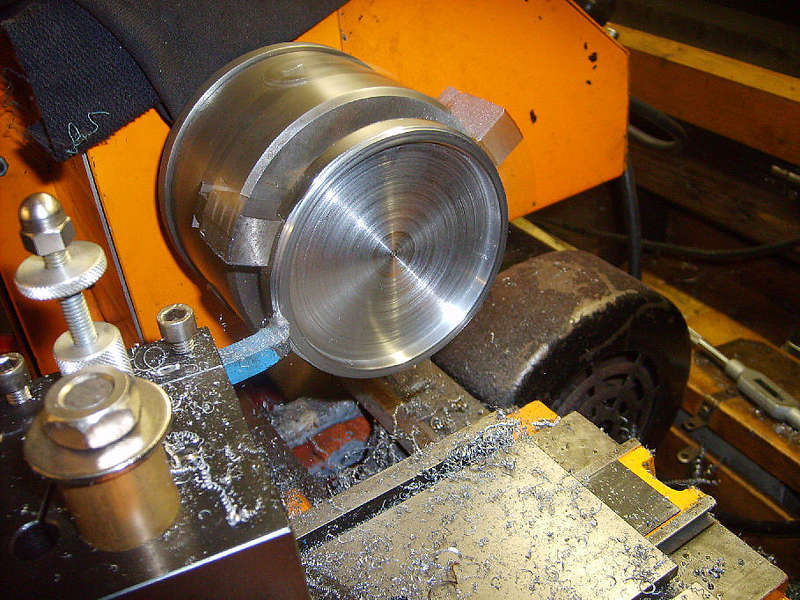

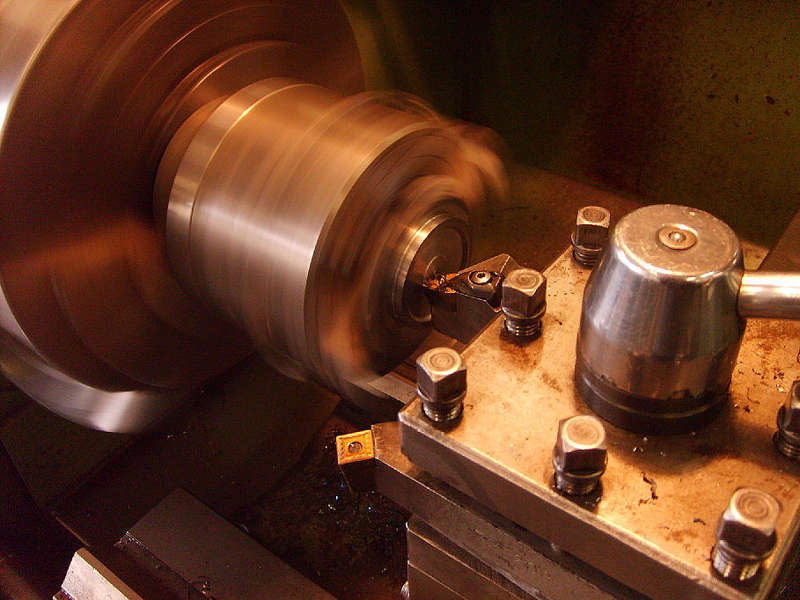

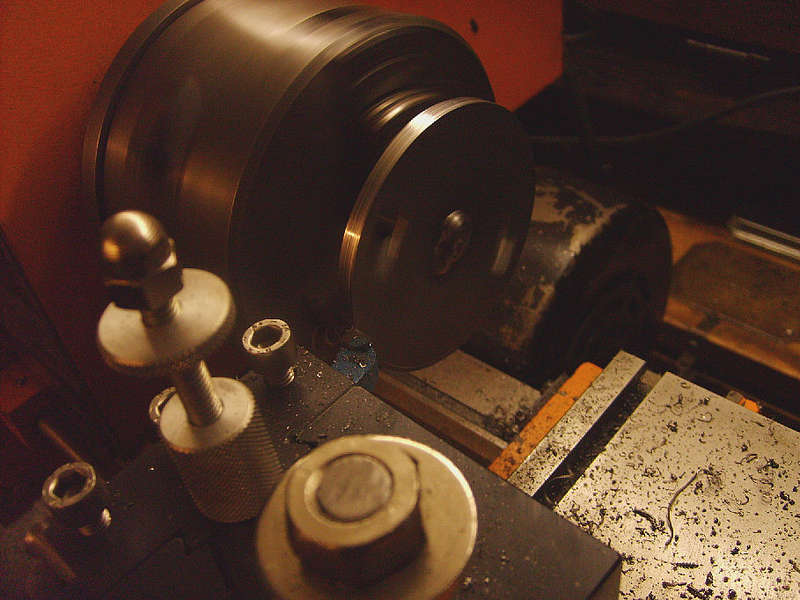

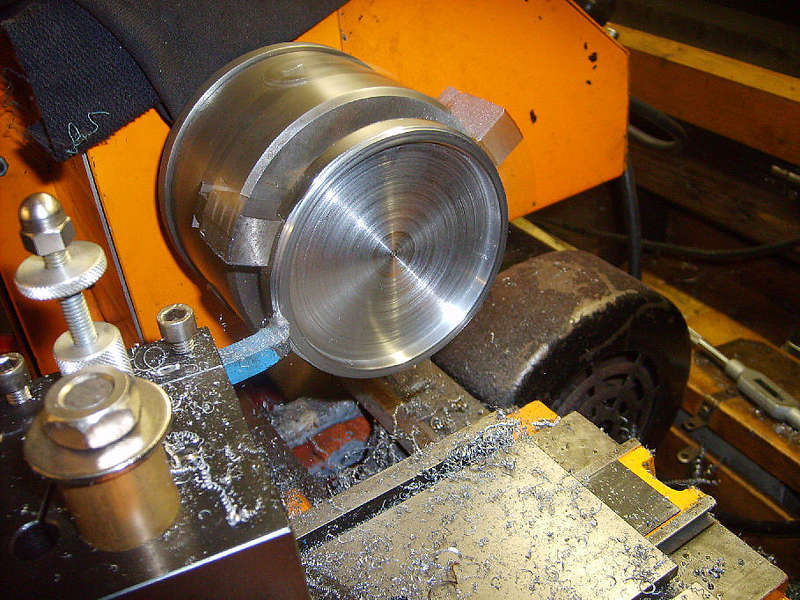

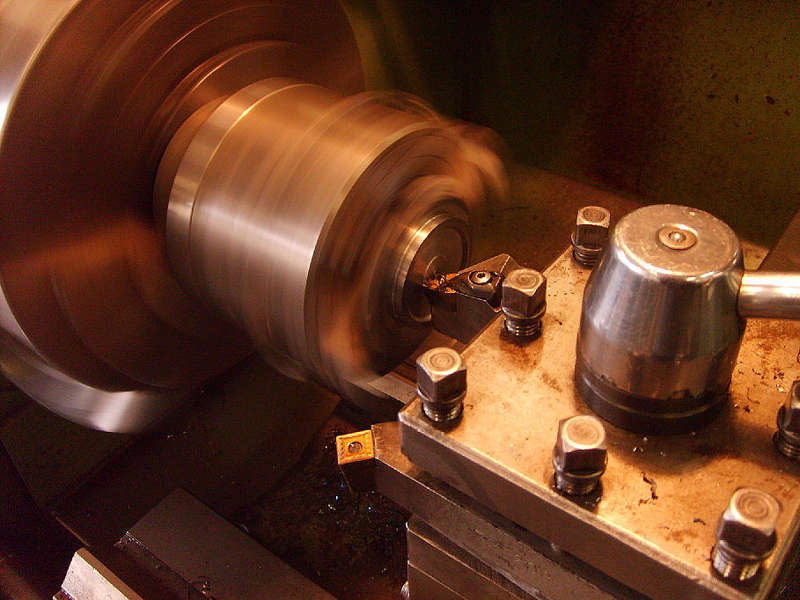

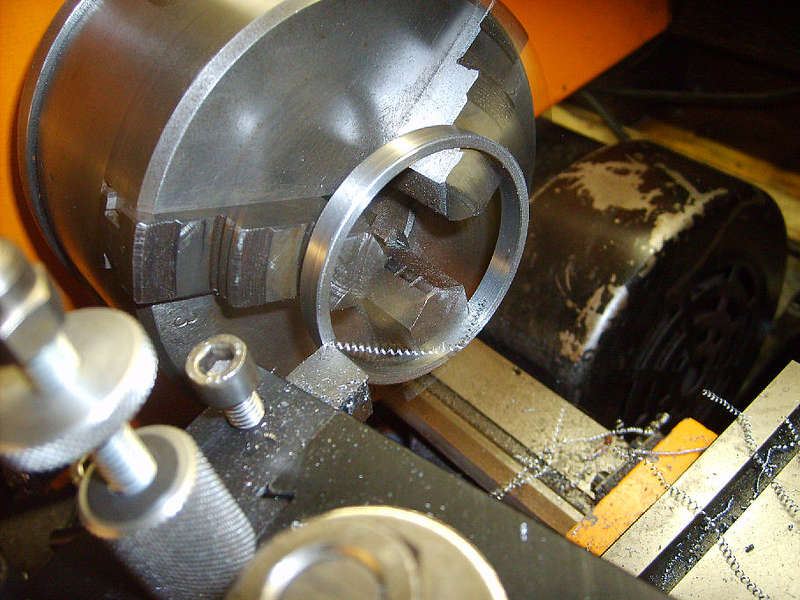

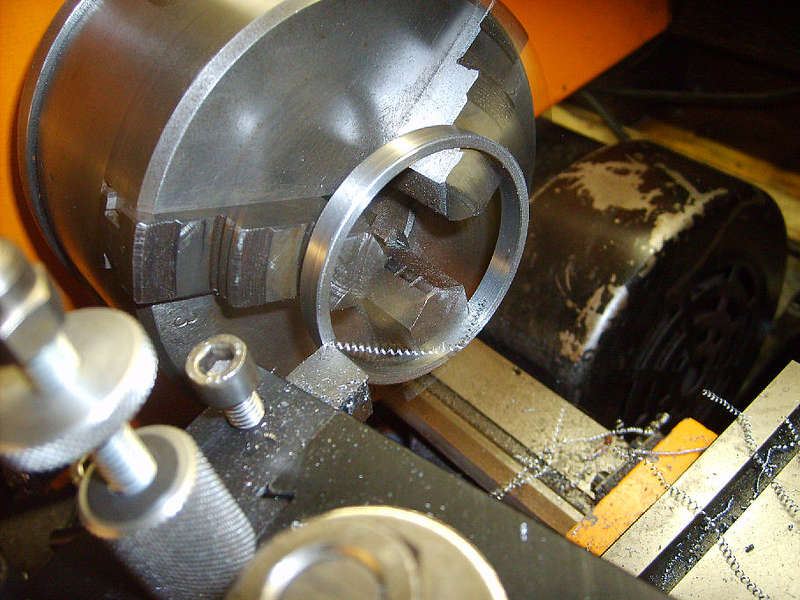

Auf der Drehmaschine konnte man dann ganz einfach den Umfang der Scheibe sauber abdrehen.

Sandkasten_3 (maschinist)

Die Betätigung der Welle geschieht über einen Handhebel, welcher aus Flachstahl und einer angeschweißten Buchse besteht.

Sandkasten_4 (maschinist)

Die Verbindung von Hebel und Welle erfolgt formschlüssig über eine Drucksraube mit Spitze und einer Zentrierbohrung am Wellenumfang.

Sandkasten_5 (maschinist)

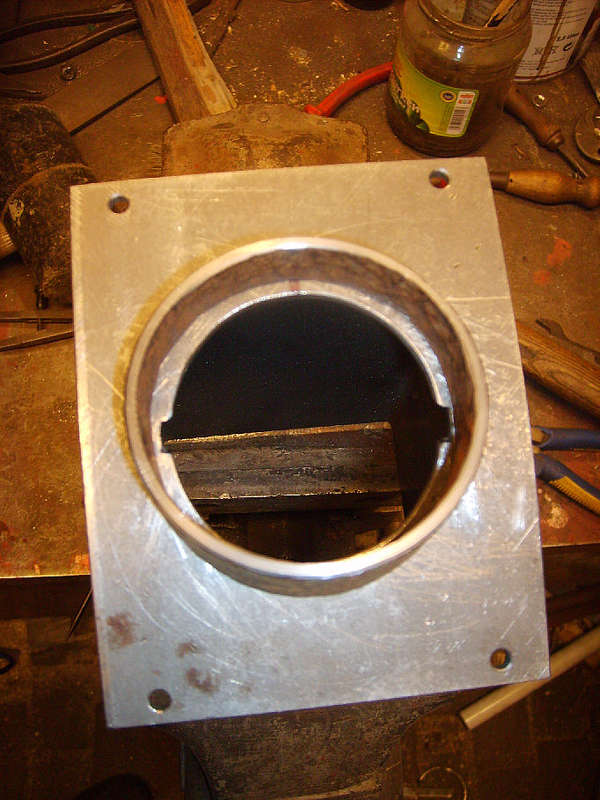

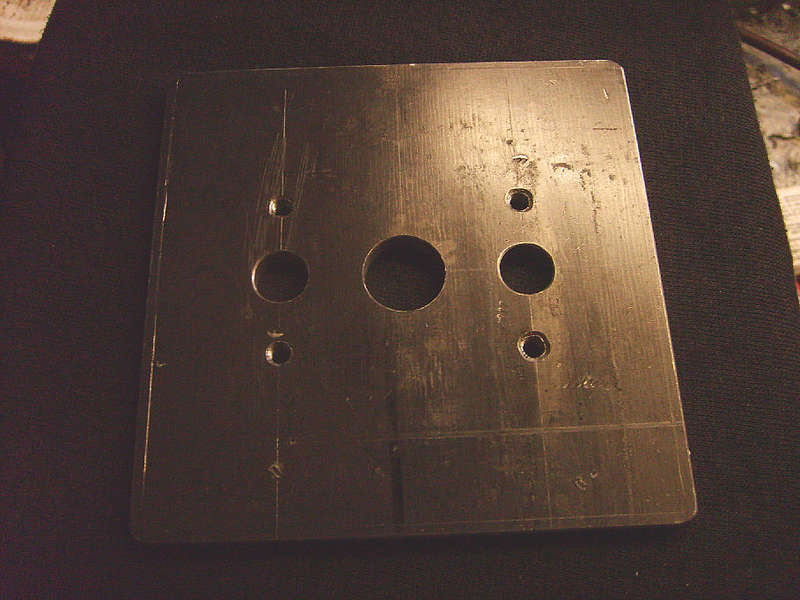

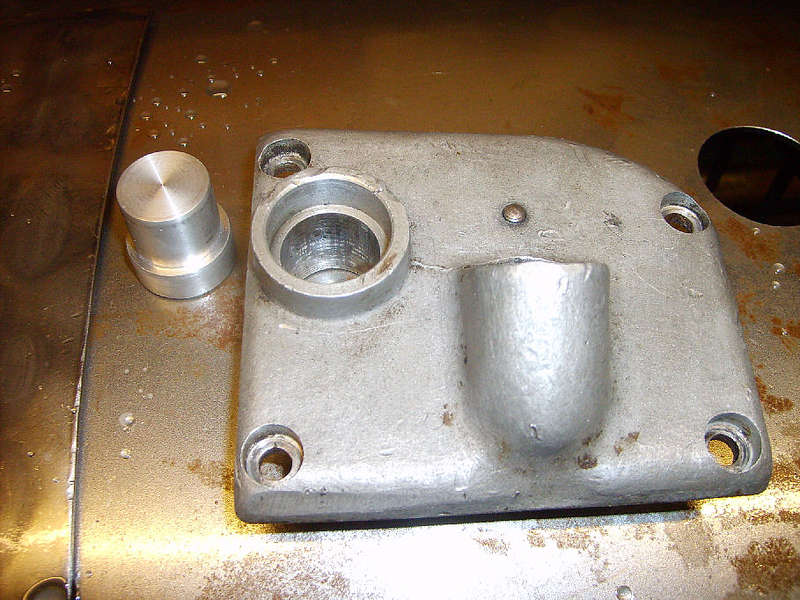

Im nächsten Arbeitschritt wurde die Grundplatte des Sandkastens zugeschnitten und angerissen. Sie schließt den Behälter nach unten ab und besitzt neben den Bohrungen für die Ventilwelle und die Sandöffnungen auch welche für das Anschrauben der beiden Sandrohre.

Sandkasten_6 (maschinist)

Sandkasten_7 (maschinist)

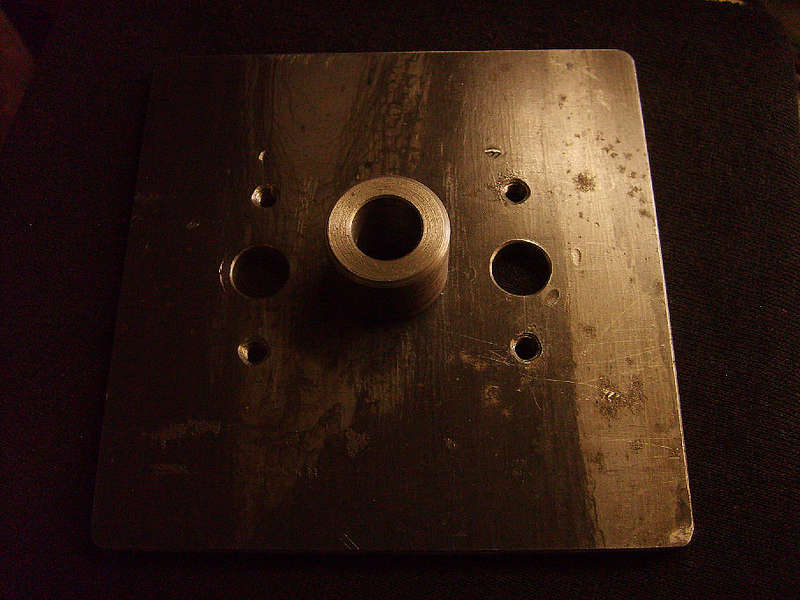

Für die Führung der Welle wurde eine Buchse gedreht und eingeschweißt.

Sandkasten_8 (maschinist)

Sandkasten_9 (maschinist)

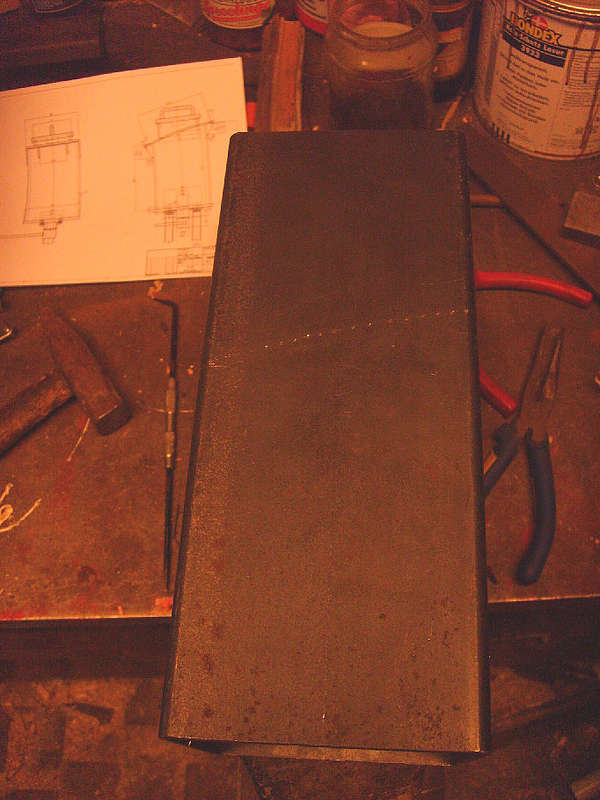

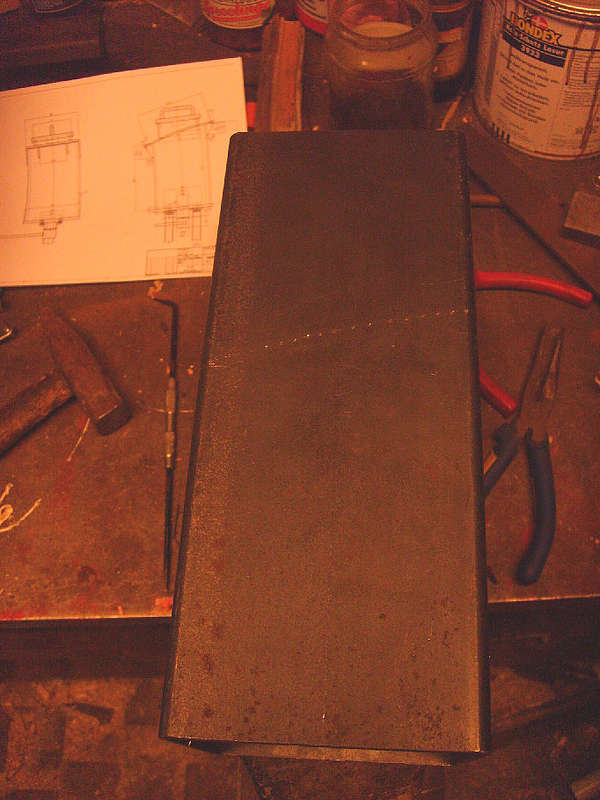

Der Behälter selbst besteht aus Vierkantrohr 100x100, welches nach oben hin entsprechend der Vorbaukrümmung von einem gebogenem Deckblech abgeschlossen wird.

Das Anreißen gestaltete sich entsprechend schwierig, da der Krümmungsmittelpunkt außerhalb des Profils liegt.

Sandkasten_10 (maschinist)

Mit dem Trennschleifer grob ausgeschnitten erfolgte die Feinarbeit mit der Feile.

Sandkasten_11 (maschinist)

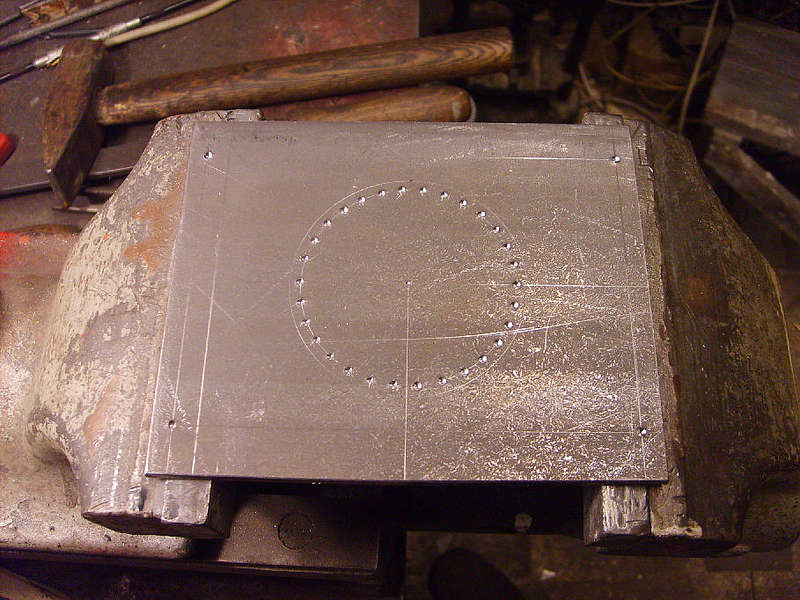

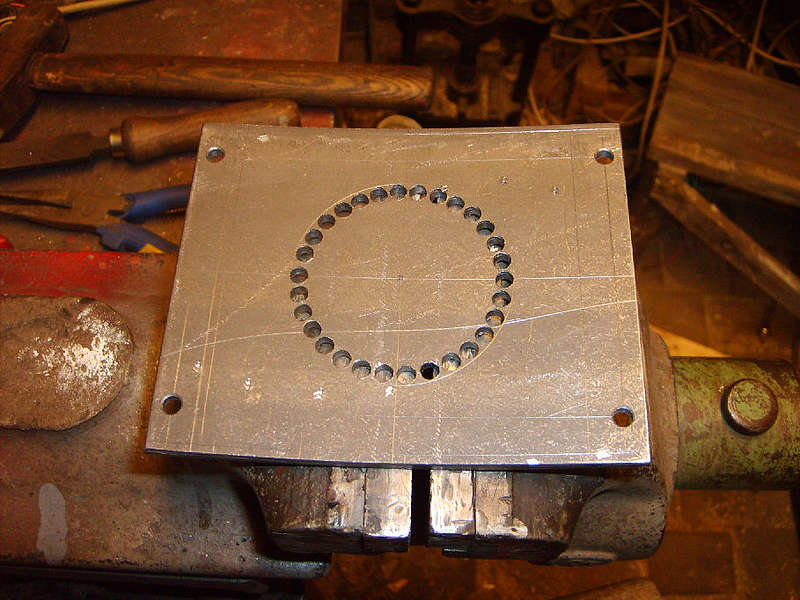

Das Deckblech besitzt in der Mitte eine große Bohrung für den Einfüllstutzen. Die Bohrung wurde angerissen und zunächst als Lochkreis gebohrt.

Sandkasten_12 (maschinist)

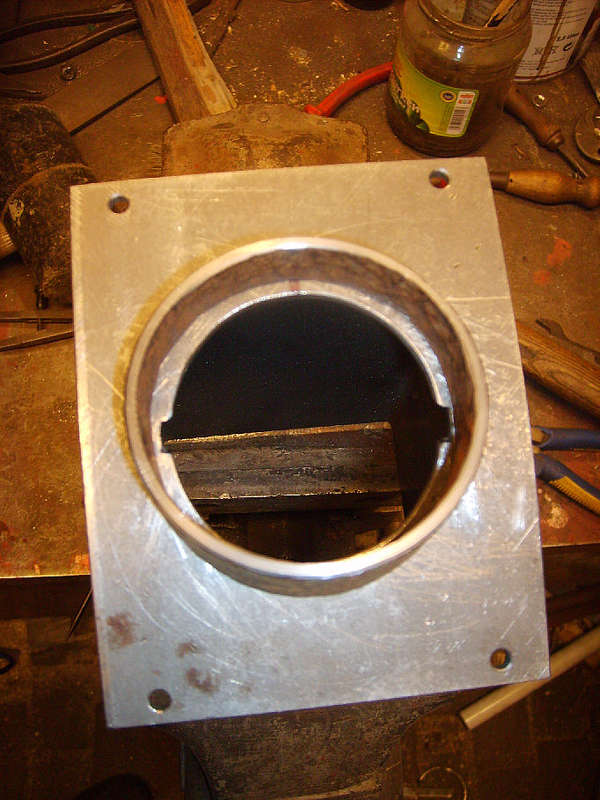

Nach dem Biegen erfolgte das Herausstemmen der Bohrung die verbliebenen Stege wurden abgefeilt.

Sandkasten_13 (maschinist)

Der Einfüllstutzen wurde aus Stahlrohr mit 75 mm Duchrmesser gefertigt, die Schnittlinie durch Übertragen einer aufgeklebten Papierabwicklung.

Sandkasten_14 (maschinist)

Die Bohrung im Deckblech erhielt noch zwei um 180° versetze Aussparungen, die zum Einsetzen der Ventilscheibe notwendig sind. Da der Einfüllstutzen innen angeschweißt wird ließ sich die Bohrung nicht beliebig vergrößern, sonst wäre am Deckblech kein Material für eine Kehlnaht mehr vorhanden gewesen.

Sandkasten_15 (maschinist)

Aus optischen Gründen sollte die Bohrung für den Einfüllstutzen in der Motorhaube auch nicht zu groß werden, was eine Kollision mit einer Außennaht am Einfüllstutzen ausschließt.

Diese Konstruktion stimmt genau mit der des Vorbildes überein, beim Anfertigen der Zeichnungen habe ich dann auch den Sinn der Aussparungen verstanden.

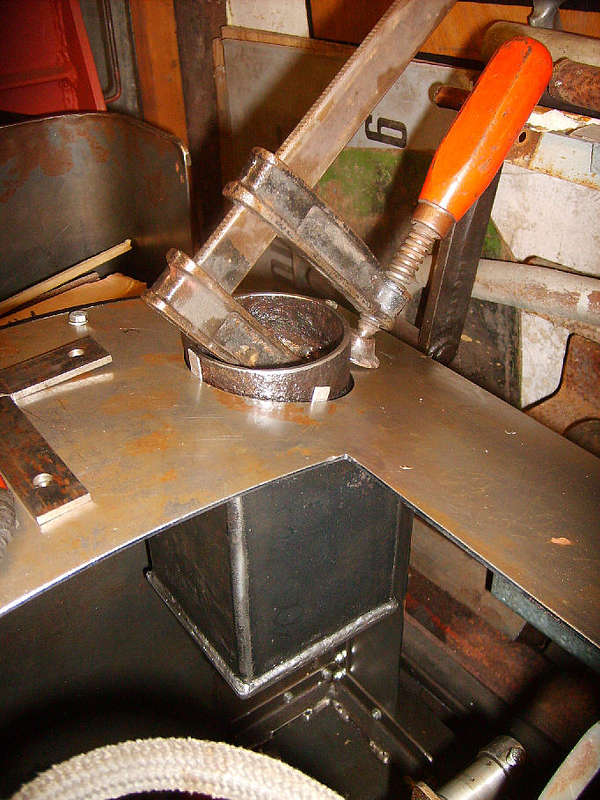

Nachdem alle notwendigen Einzelteile gefertigt waren, ging es an des Schweißtisch. Da es in Strömen regnete wurde dieser mit einem Sonnenschirm behelfsmäßig überdacht.

Sandkasten_17 (maschinist)

Die Schweißarbeiten zeigten sich diesmal recht unsproblematisch, lediglich an einer Stelle mußte die Naht etwas eingeebnet werden.

Sandkasten_16 (maschinist)

Auch die schwierige Kehlnaht im Einfüllstutzen ist vergleichsweise gut geworden.

Sandkasten_18 (maschinist)

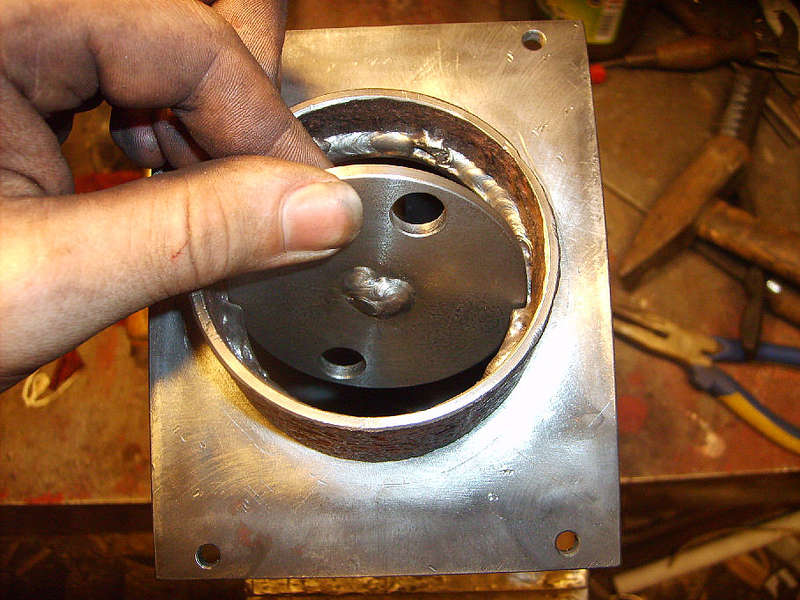

Nach Abschluß der Schweißarbeiten wurde die Funktion der Aussparungen im Deckblech durch Einsetzen der Ventilscheibe erfolgreich ausprobiert.

Sandkasten_19 (maschinist)

Nun konnten die restlichen Einzelteile der Betätigung montiert werden.

Sandkasten_20 (maschinist)

Im Anschluß erfolgte der Einbau des Sandkastens in den Motorvorbau.

Sandkasten_21 (maschinist)

Die Motorhaube wurde zum einfacheren Anreißen der 4 Befestigungsbohrungen dann doch lieber abgebaut und auf der Säulenbohrmaschine gebohrt.

Sandkasten_22 (maschinist)

Nach der erneuten Montage der Motorhaube wurde auch das Betätigungsgestänge zusammengebaut.

Sandkasten_23 (maschinist)

Ein Federring zwischen der Buchse in der Grundplatte und der des Handhebels sorgt einerseits für ein Anpressen der Ventilscheibe an den Behälterboden und verhindert andererseits auch ein selbsttätiges Betätigen durch Motor-Schwingungen des Einzylinders.

Sandkasten_24 (maschinist)

Gespannt wird der Federring durch einen Versatz zwischen der Druckschraube in der Hebelbuchse und der Zentrierbohrung in der Welle.

Sandkasten_25 (maschinist)

Der Einfüllstutzen läßt sich nach Feierabend auch noch als Flaschenhalter nutzen

Sandkasten_26 (maschinist)

Aus 10-mm-Blech entstand auf der Drehmaschine noch ein Deckel für den Stutzen.

Sandkasten_27 (maschinist)

Um diesen im Einfüllstutzen zentrieren zu können wurden Vorbildgerecht 4 um 90° versetzte Bleche eingeschweißt.

Sandkasten_28 (maschinist)

Um das Positionieren vereinfachen zu können wurde dazu zunächst ein Stück Flachstahl zu einem Ring entsprechenden Durchmessers gebogen.

Sandkasten_29 (maschinist)

An 8 Stellen eingeschnitten wurde diesser dann mit Kehlnähten an der Innenseite eingeschweißt, die überflüssigen Segmente im Anschluß herausgebrochen.

Sandkasten_3 (maschinist)

Aus 6-mm-Rundmaterial entstand zudem ein Bügelgriff für den Deckel.

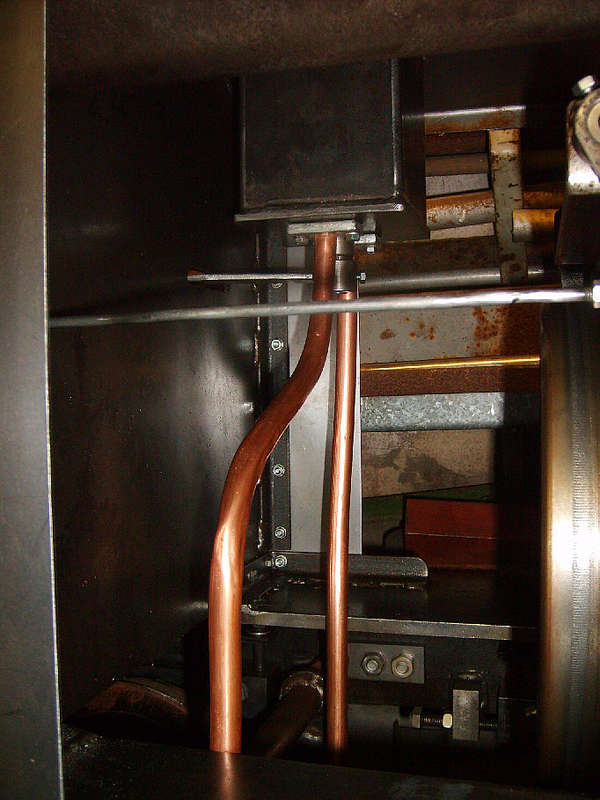

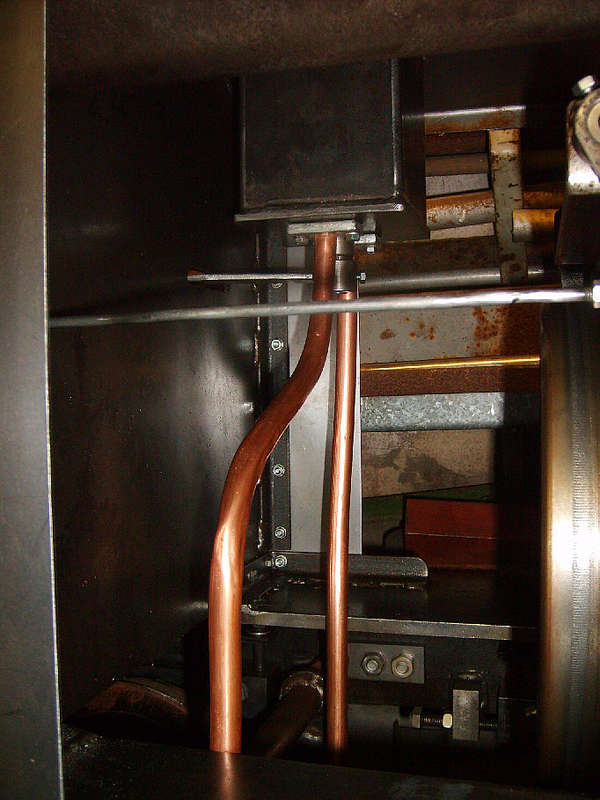

Die Sandrohre aus 14-mm-Kupferrohr werden am Bodenblech des Sandkastens mittels rechteckigen Flanschen befestigt, welche aus Flachstahl enstanden.

Sandkasten_31 (maschinist)

Die Enden der Rohre werden durch die Bohrung geschoben und umgebördelt. Die genaue Form der Sandrohre wird erst nach dem Getriebeeinbau möglich sein, dann werden auch die Durchrührungen im Rahmenblech gefertigt.

Sandkasten_32 (maschinist)

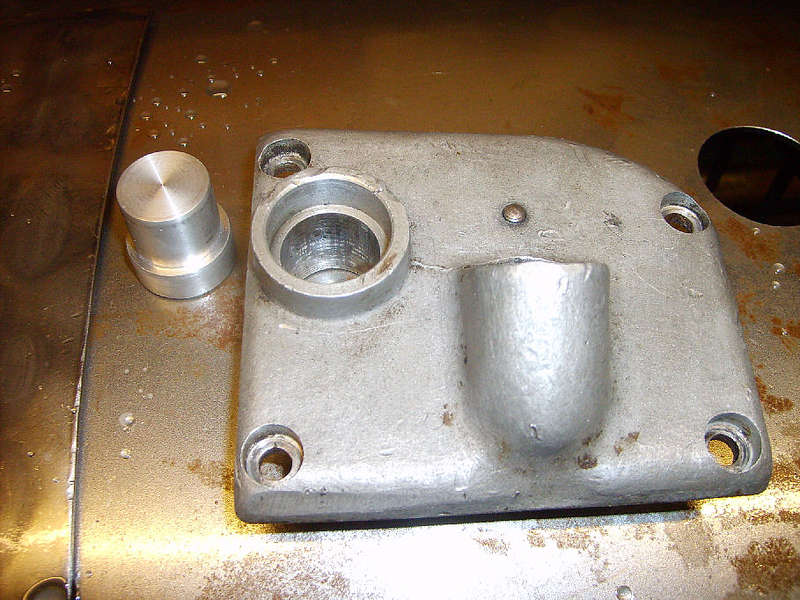

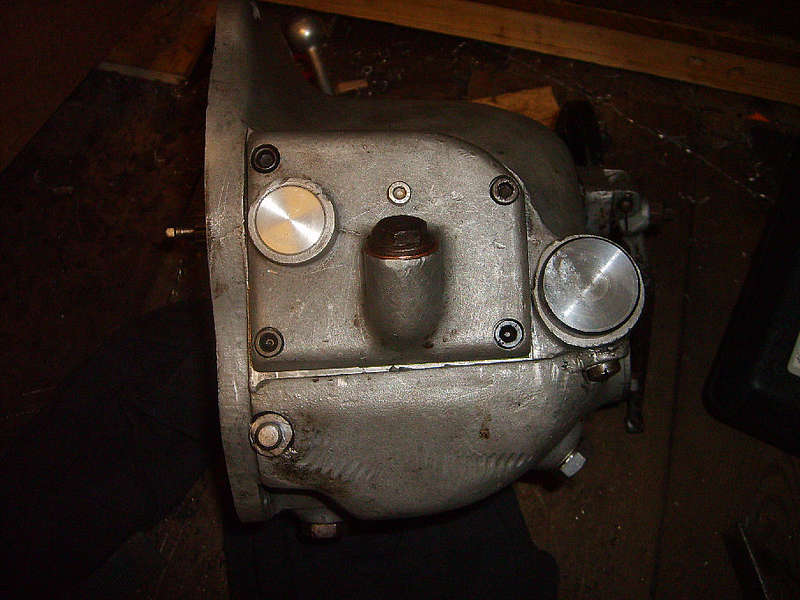

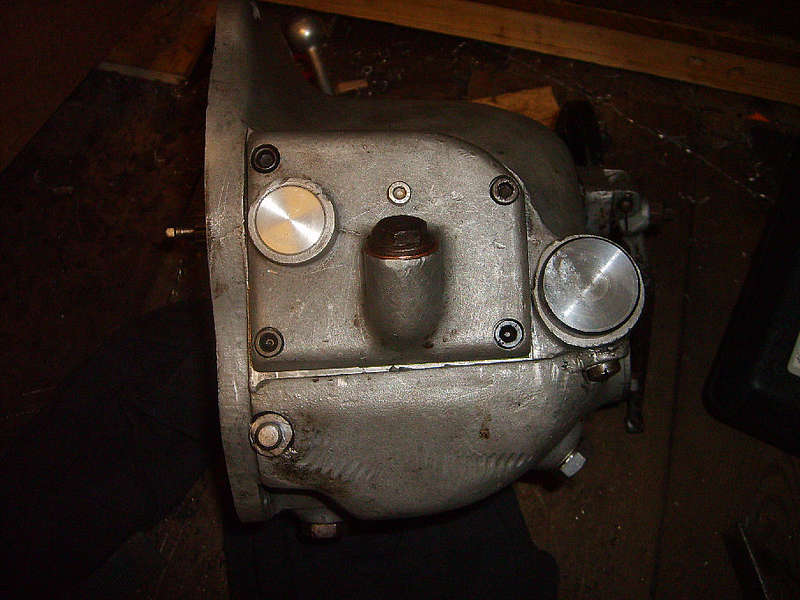

Am Getriebe wurden die ehemaligen Bohrungen für Fußschalt- und Kickstarterwelle mit Bundbolzen verschlossen.

Getriebeumbau_1 (maschinist)

Getriebeumbau_2 (maschinist)

Als dann der Regen endlich aufgehört hatte, kam die Lok erstmal an die frische Luft.

Ausfahrt (maschinist)

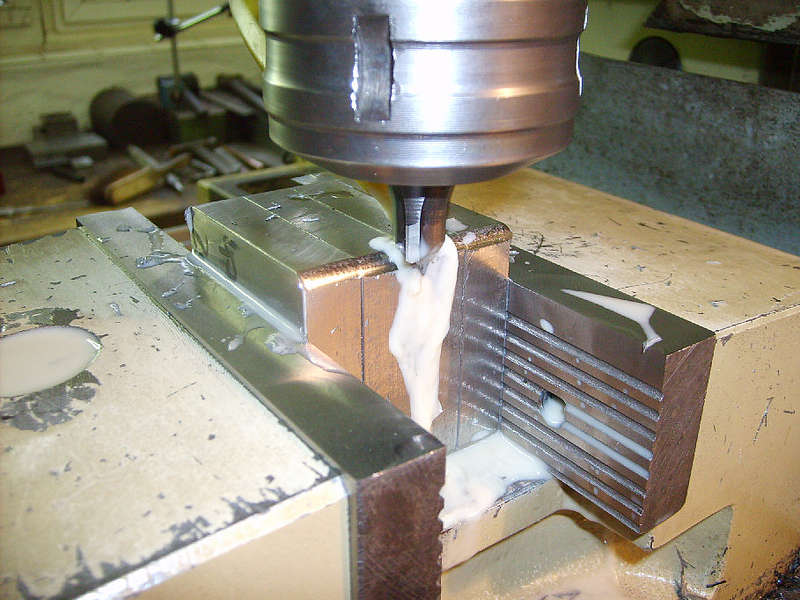

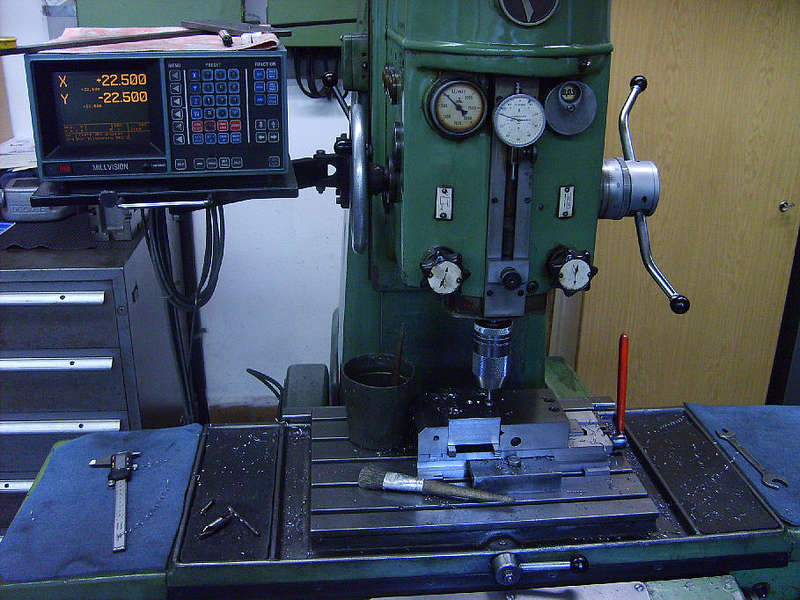

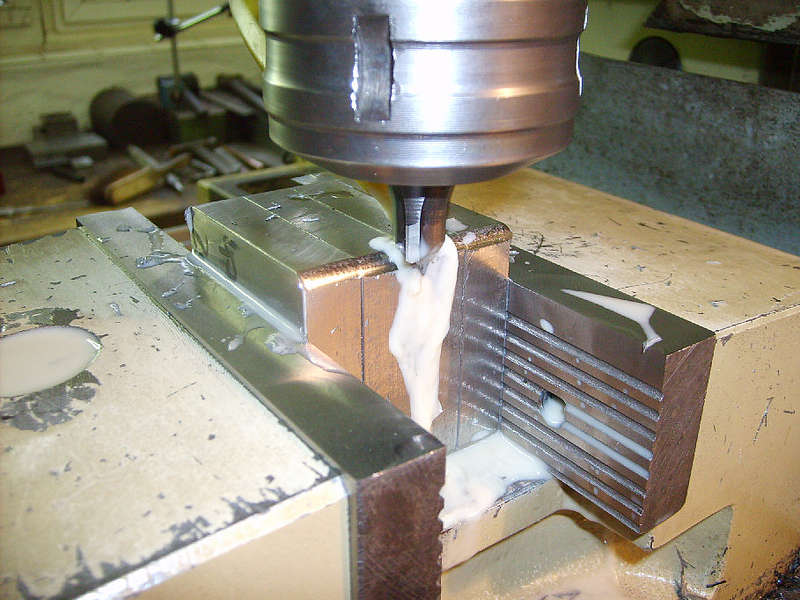

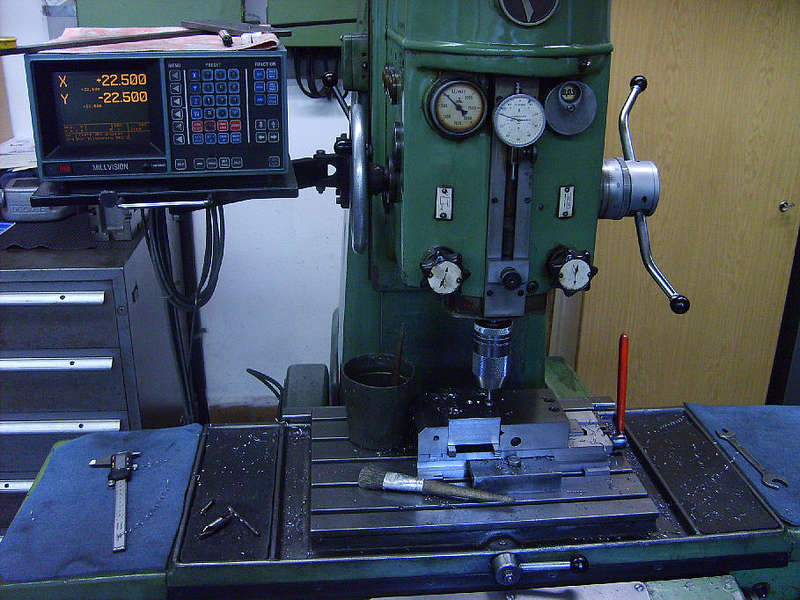

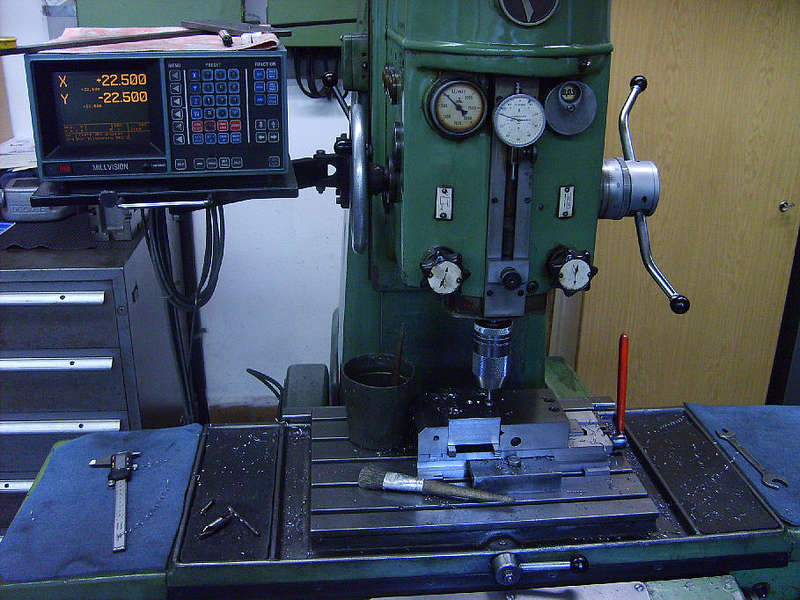

In meiner angestammten Firma konnte ich nach Feierabend wieder einige Teile für die Ns 1 fertigen, angefangen mit den Achslagerdeckeln, die aus Flachstahl zugeschnitten und auf Maß gefräst worden sind.

Mit einem Radienfräser wurden die quadratischen Rohteile an den Ecken abgerundet.

Achslagerdeckel_1 (maschinist)

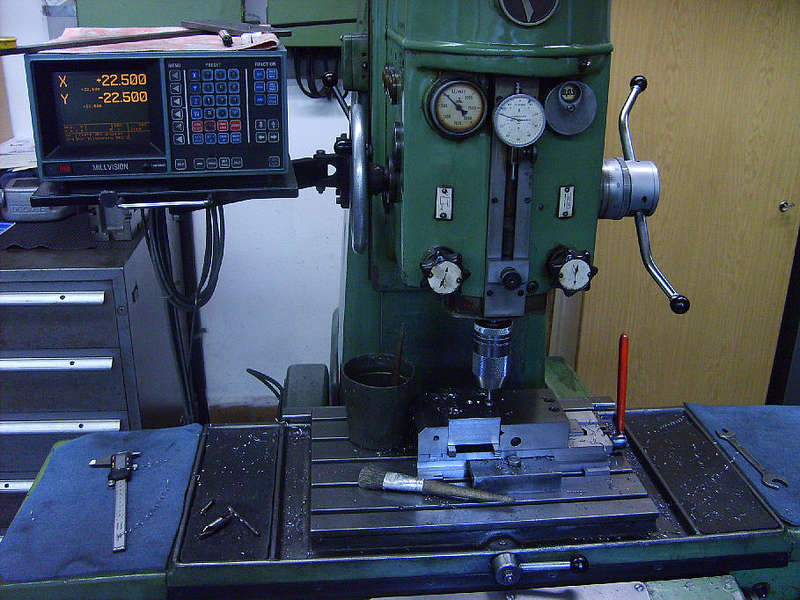

Auf dem Lehrbohrwerk konnten die Bohrungen für die Befestigungsschrauben genau eingebracht werden, zudem erhielten die Deckelrohlinge eine Zentrierung für die Weiterbearbeitung.

Achslager (maschinist)

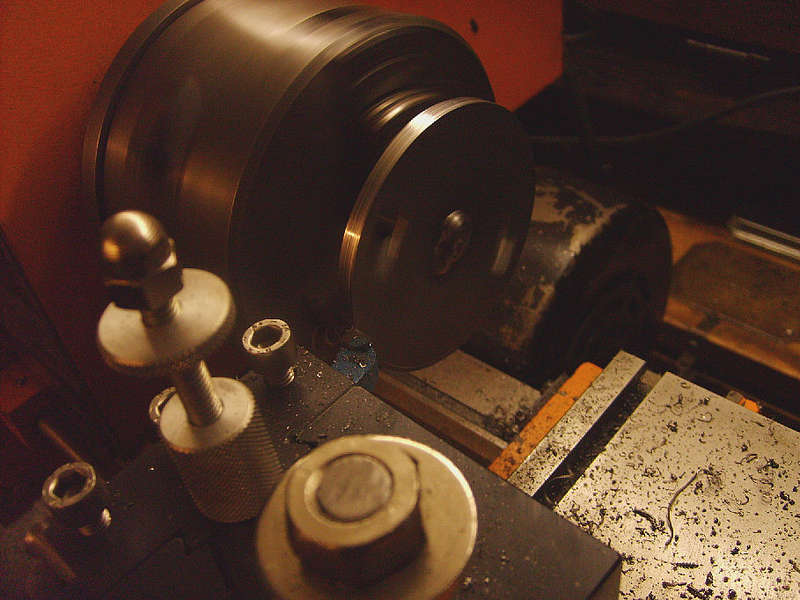

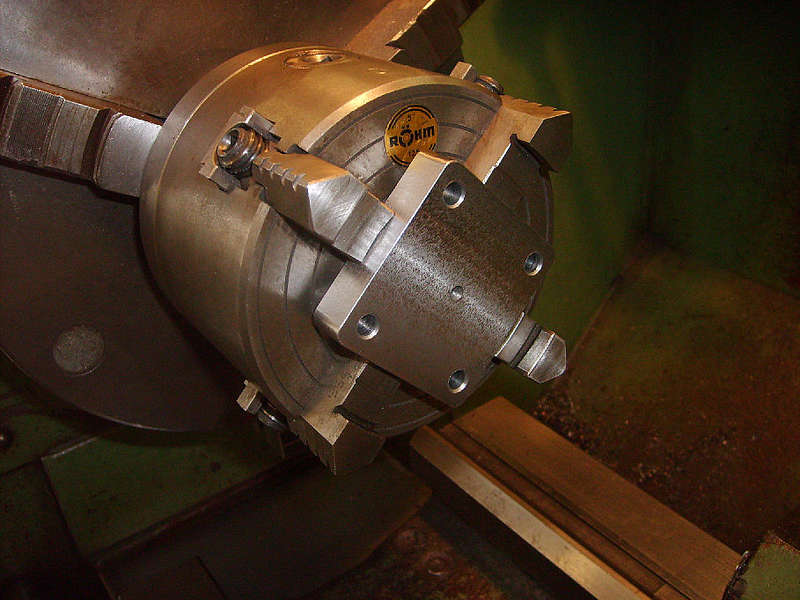

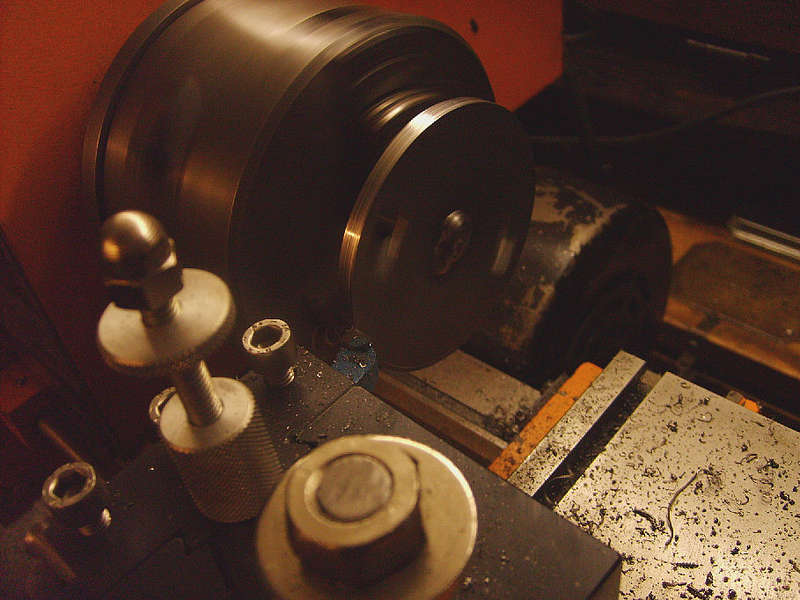

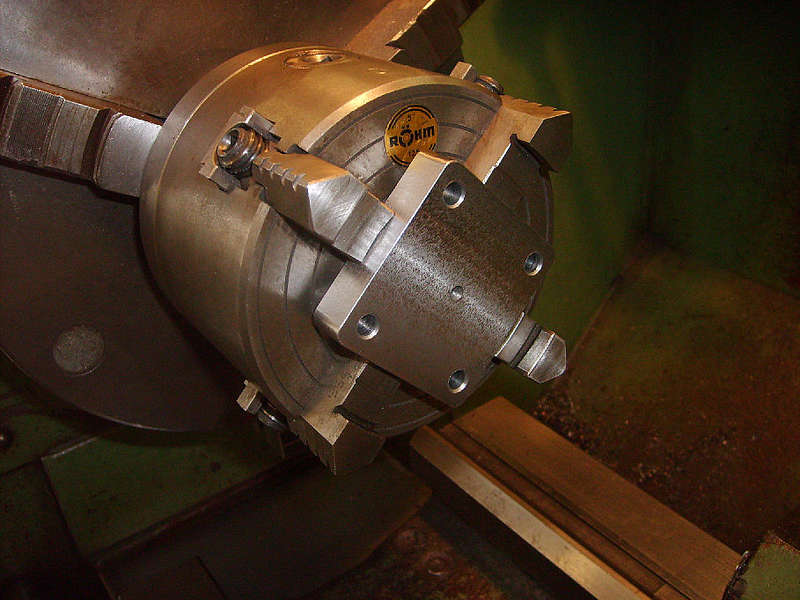

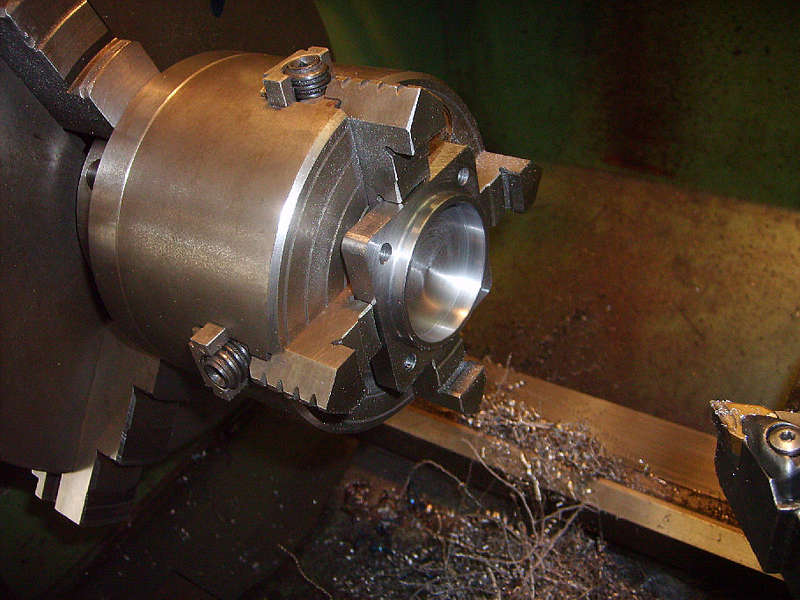

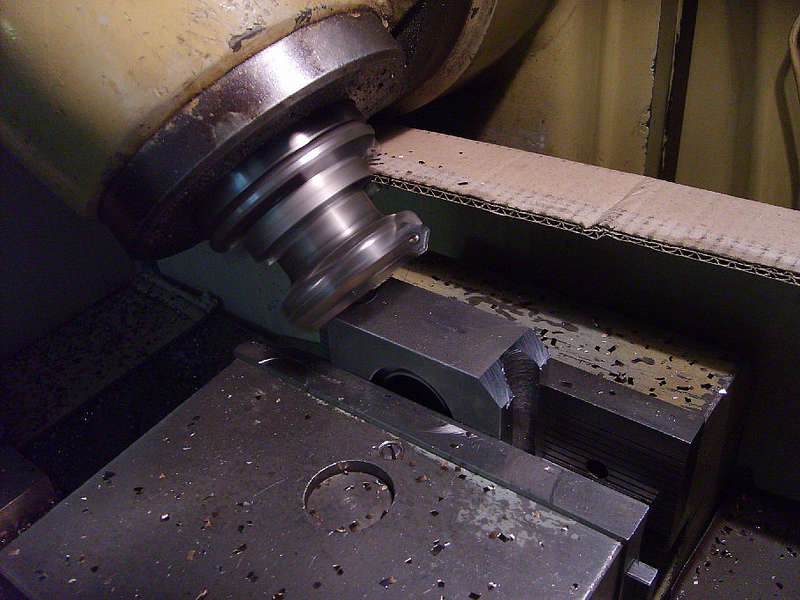

Mit ihrer Hilfe erfolgte das Einspannen im unabhängigen Vierbackenfutter der Drehmaschine.

Achslagerdeckel_2 (maschinist)

Zunächst wurde die Innenkontur gedreht, die den Deckel später im Achslagergehäuse zentriert.

Achslagerdeckel_3 (maschinist)

Achslagerdeckel_4 (maschinist)

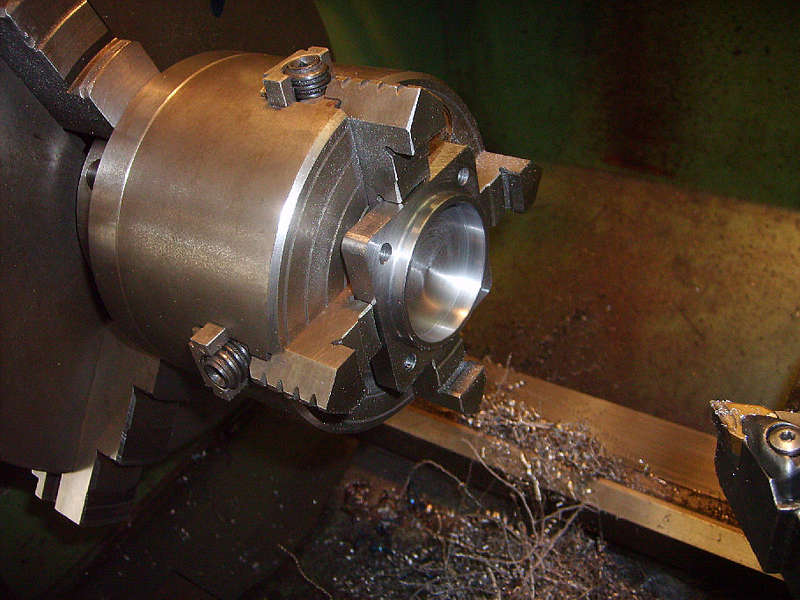

Die Außenkontur wurde anschließend im normalen Dreibackenfutter bearbeitet.

Achslagerdeckel_5 (maschinist)

Ein Deckel nahm etwa 2 Stunden auf der Drehmaschine in Anspruch.

Achslagerdeckel_6 (maschinist)

Für den umlaufenden Radius an der Außenkante kam wieder die Feile zum Einsatz.

Achslagerdeckel_7 (maschinist)

Begonnen wurde mit der Anfertigung der Ventilscheibe, zunächst aus 4 mm Blech mittels Trennschleifer grob ausgeschnitten. Sie ist über eine Welle am Boden des Sandkastens drehbar gelagert und steuert über 2 Bohrungen das Sanden.

Sandkasten_1 (maschinist)

Nach dem Einbringen der Bohrungen wurde die Welle angefertigt und in die mittlere Bohrung eingepreßt und mit der Scheibe verschweißt.

Sandkasten_2 (maschinist)

Auf der Drehmaschine konnte man dann ganz einfach den Umfang der Scheibe sauber abdrehen.

Sandkasten_3 (maschinist)

Die Betätigung der Welle geschieht über einen Handhebel, welcher aus Flachstahl und einer angeschweißten Buchse besteht.

Sandkasten_4 (maschinist)

Die Verbindung von Hebel und Welle erfolgt formschlüssig über eine Drucksraube mit Spitze und einer Zentrierbohrung am Wellenumfang.

Sandkasten_5 (maschinist)

Im nächsten Arbeitschritt wurde die Grundplatte des Sandkastens zugeschnitten und angerissen. Sie schließt den Behälter nach unten ab und besitzt neben den Bohrungen für die Ventilwelle und die Sandöffnungen auch welche für das Anschrauben der beiden Sandrohre.

Sandkasten_6 (maschinist)

Sandkasten_7 (maschinist)

Für die Führung der Welle wurde eine Buchse gedreht und eingeschweißt.

Sandkasten_8 (maschinist)

Sandkasten_9 (maschinist)

Der Behälter selbst besteht aus Vierkantrohr 100x100, welches nach oben hin entsprechend der Vorbaukrümmung von einem gebogenem Deckblech abgeschlossen wird.

Das Anreißen gestaltete sich entsprechend schwierig, da der Krümmungsmittelpunkt außerhalb des Profils liegt.

Sandkasten_10 (maschinist)

Mit dem Trennschleifer grob ausgeschnitten erfolgte die Feinarbeit mit der Feile.

Sandkasten_11 (maschinist)

Das Deckblech besitzt in der Mitte eine große Bohrung für den Einfüllstutzen. Die Bohrung wurde angerissen und zunächst als Lochkreis gebohrt.

Sandkasten_12 (maschinist)

Nach dem Biegen erfolgte das Herausstemmen der Bohrung die verbliebenen Stege wurden abgefeilt.

Sandkasten_13 (maschinist)

Der Einfüllstutzen wurde aus Stahlrohr mit 75 mm Duchrmesser gefertigt, die Schnittlinie durch Übertragen einer aufgeklebten Papierabwicklung.

Sandkasten_14 (maschinist)

Die Bohrung im Deckblech erhielt noch zwei um 180° versetze Aussparungen, die zum Einsetzen der Ventilscheibe notwendig sind. Da der Einfüllstutzen innen angeschweißt wird ließ sich die Bohrung nicht beliebig vergrößern, sonst wäre am Deckblech kein Material für eine Kehlnaht mehr vorhanden gewesen.

Sandkasten_15 (maschinist)

Aus optischen Gründen sollte die Bohrung für den Einfüllstutzen in der Motorhaube auch nicht zu groß werden, was eine Kollision mit einer Außennaht am Einfüllstutzen ausschließt.

Diese Konstruktion stimmt genau mit der des Vorbildes überein, beim Anfertigen der Zeichnungen habe ich dann auch den Sinn der Aussparungen verstanden.

Nachdem alle notwendigen Einzelteile gefertigt waren, ging es an des Schweißtisch. Da es in Strömen regnete wurde dieser mit einem Sonnenschirm behelfsmäßig überdacht.

Sandkasten_17 (maschinist)

Die Schweißarbeiten zeigten sich diesmal recht unsproblematisch, lediglich an einer Stelle mußte die Naht etwas eingeebnet werden.

Sandkasten_16 (maschinist)

Auch die schwierige Kehlnaht im Einfüllstutzen ist vergleichsweise gut geworden.

Sandkasten_18 (maschinist)

Nach Abschluß der Schweißarbeiten wurde die Funktion der Aussparungen im Deckblech durch Einsetzen der Ventilscheibe erfolgreich ausprobiert.

Sandkasten_19 (maschinist)

Nun konnten die restlichen Einzelteile der Betätigung montiert werden.

Sandkasten_20 (maschinist)

Im Anschluß erfolgte der Einbau des Sandkastens in den Motorvorbau.

Sandkasten_21 (maschinist)

Die Motorhaube wurde zum einfacheren Anreißen der 4 Befestigungsbohrungen dann doch lieber abgebaut und auf der Säulenbohrmaschine gebohrt.

Sandkasten_22 (maschinist)

Nach der erneuten Montage der Motorhaube wurde auch das Betätigungsgestänge zusammengebaut.

Sandkasten_23 (maschinist)

Ein Federring zwischen der Buchse in der Grundplatte und der des Handhebels sorgt einerseits für ein Anpressen der Ventilscheibe an den Behälterboden und verhindert andererseits auch ein selbsttätiges Betätigen durch Motor-Schwingungen des Einzylinders.

Sandkasten_24 (maschinist)

Gespannt wird der Federring durch einen Versatz zwischen der Druckschraube in der Hebelbuchse und der Zentrierbohrung in der Welle.

Sandkasten_25 (maschinist)

Der Einfüllstutzen läßt sich nach Feierabend auch noch als Flaschenhalter nutzen

Sandkasten_26 (maschinist)

Aus 10-mm-Blech entstand auf der Drehmaschine noch ein Deckel für den Stutzen.

Sandkasten_27 (maschinist)

Um diesen im Einfüllstutzen zentrieren zu können wurden Vorbildgerecht 4 um 90° versetzte Bleche eingeschweißt.

Sandkasten_28 (maschinist)

Um das Positionieren vereinfachen zu können wurde dazu zunächst ein Stück Flachstahl zu einem Ring entsprechenden Durchmessers gebogen.

Sandkasten_29 (maschinist)

An 8 Stellen eingeschnitten wurde diesser dann mit Kehlnähten an der Innenseite eingeschweißt, die überflüssigen Segmente im Anschluß herausgebrochen.

Sandkasten_3 (maschinist)

Aus 6-mm-Rundmaterial entstand zudem ein Bügelgriff für den Deckel.

Die Sandrohre aus 14-mm-Kupferrohr werden am Bodenblech des Sandkastens mittels rechteckigen Flanschen befestigt, welche aus Flachstahl enstanden.

Sandkasten_31 (maschinist)

Die Enden der Rohre werden durch die Bohrung geschoben und umgebördelt. Die genaue Form der Sandrohre wird erst nach dem Getriebeeinbau möglich sein, dann werden auch die Durchrührungen im Rahmenblech gefertigt.

Sandkasten_32 (maschinist)

Am Getriebe wurden die ehemaligen Bohrungen für Fußschalt- und Kickstarterwelle mit Bundbolzen verschlossen.

Getriebeumbau_1 (maschinist)

Getriebeumbau_2 (maschinist)

Als dann der Regen endlich aufgehört hatte, kam die Lok erstmal an die frische Luft.

Ausfahrt (maschinist)

In meiner angestammten Firma konnte ich nach Feierabend wieder einige Teile für die Ns 1 fertigen, angefangen mit den Achslagerdeckeln, die aus Flachstahl zugeschnitten und auf Maß gefräst worden sind.

Mit einem Radienfräser wurden die quadratischen Rohteile an den Ecken abgerundet.

Achslagerdeckel_1 (maschinist)

Auf dem Lehrbohrwerk konnten die Bohrungen für die Befestigungsschrauben genau eingebracht werden, zudem erhielten die Deckelrohlinge eine Zentrierung für die Weiterbearbeitung.

Achslager (maschinist)

Mit ihrer Hilfe erfolgte das Einspannen im unabhängigen Vierbackenfutter der Drehmaschine.

Achslagerdeckel_2 (maschinist)

Zunächst wurde die Innenkontur gedreht, die den Deckel später im Achslagergehäuse zentriert.

Achslagerdeckel_3 (maschinist)

Achslagerdeckel_4 (maschinist)

Die Außenkontur wurde anschließend im normalen Dreibackenfutter bearbeitet.

Achslagerdeckel_5 (maschinist)

Ein Deckel nahm etwa 2 Stunden auf der Drehmaschine in Anspruch.

Achslagerdeckel_6 (maschinist)

Für den umlaufenden Radius an der Außenkante kam wieder die Feile zum Einsatz.

Achslagerdeckel_7 (maschinist)

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

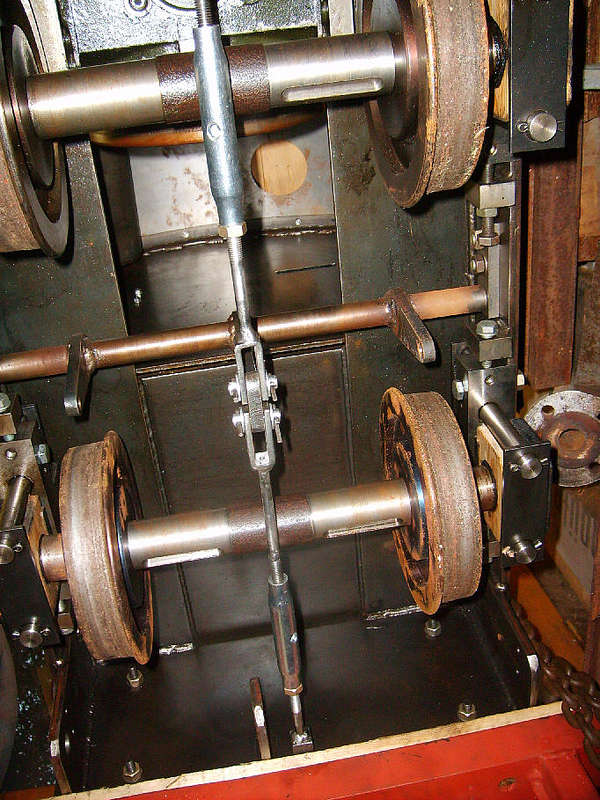

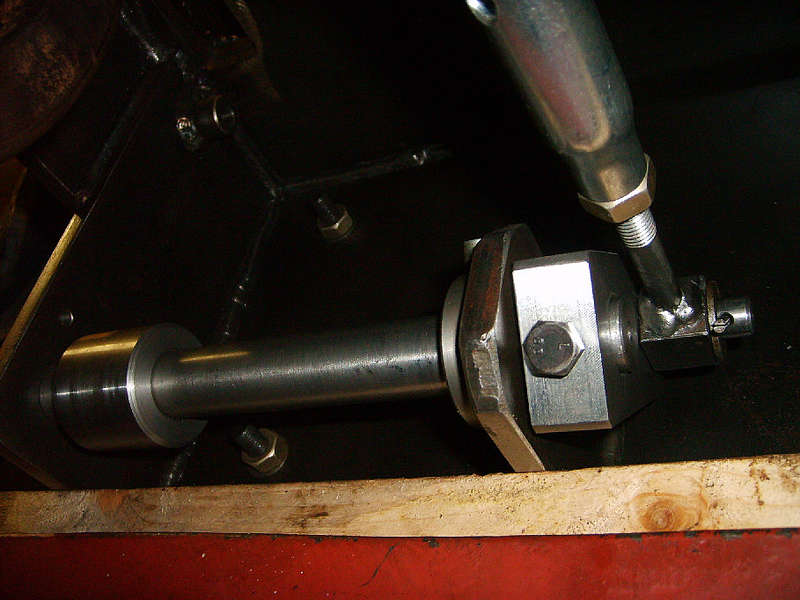

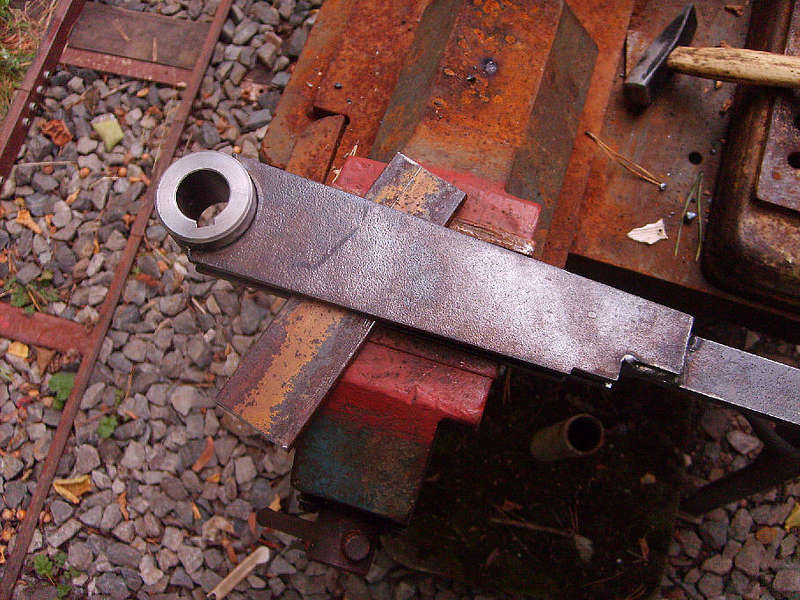

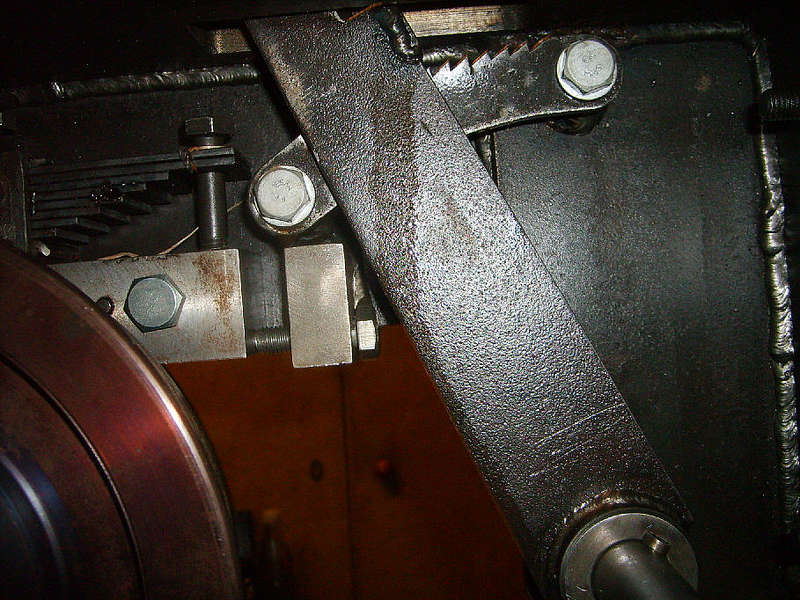

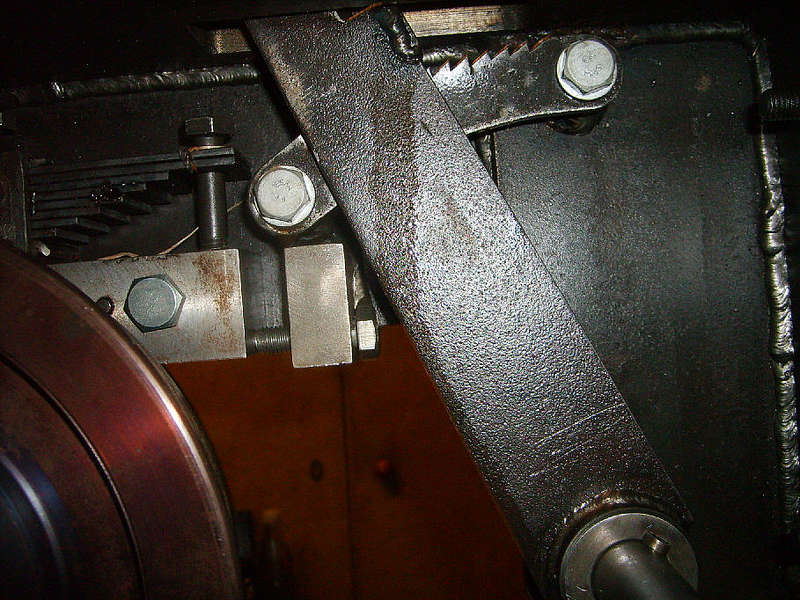

Weiterhin wurde der Bremswellenhebel angefertig, der das Bremsgestände mit der Handbremswelle verbindet.

Bremswellenhebel_1 (maschinist)

Bremswellenhebel_2 (maschinist)

Hier im eingebauten Zustand. Bis auf den Handbremshebel und die Bremssohlenhalter ist die Bremsanlage damit komplett.

Bremswellenhebel_3 (maschinist)

Bremswellenhebel_4 (maschinist)

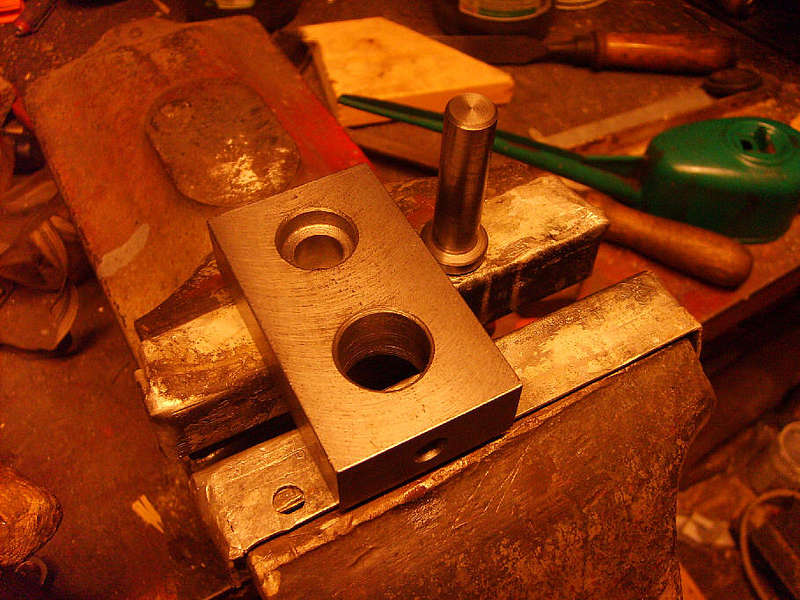

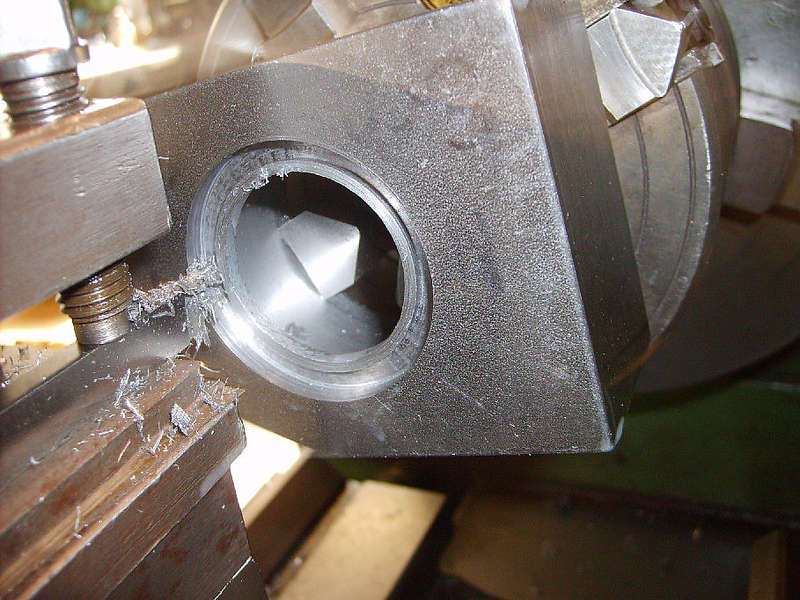

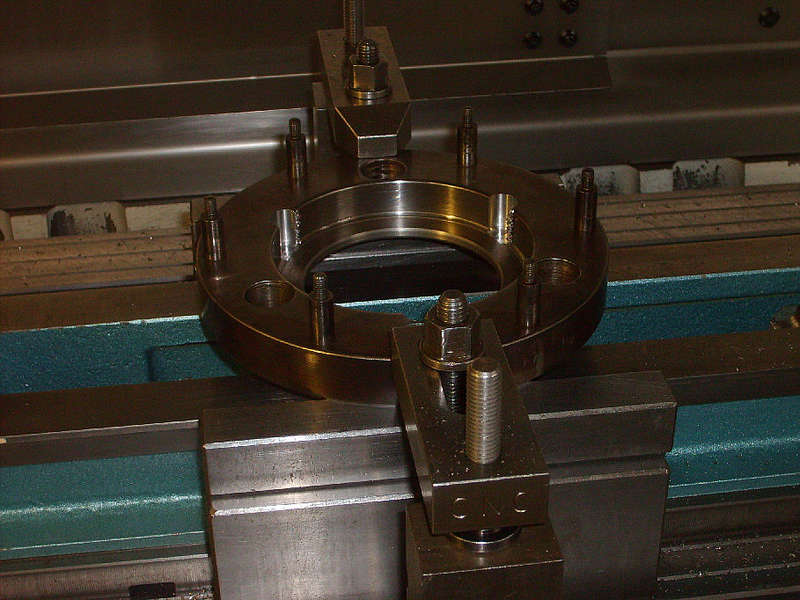

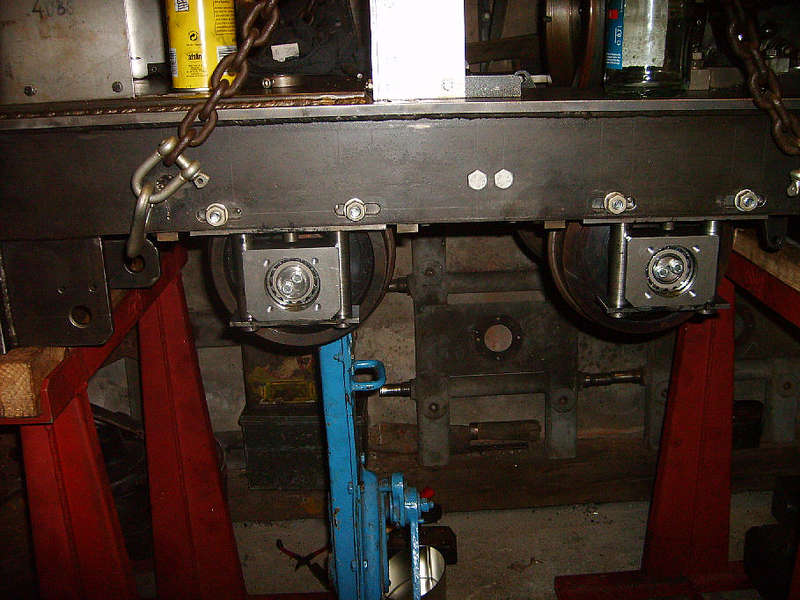

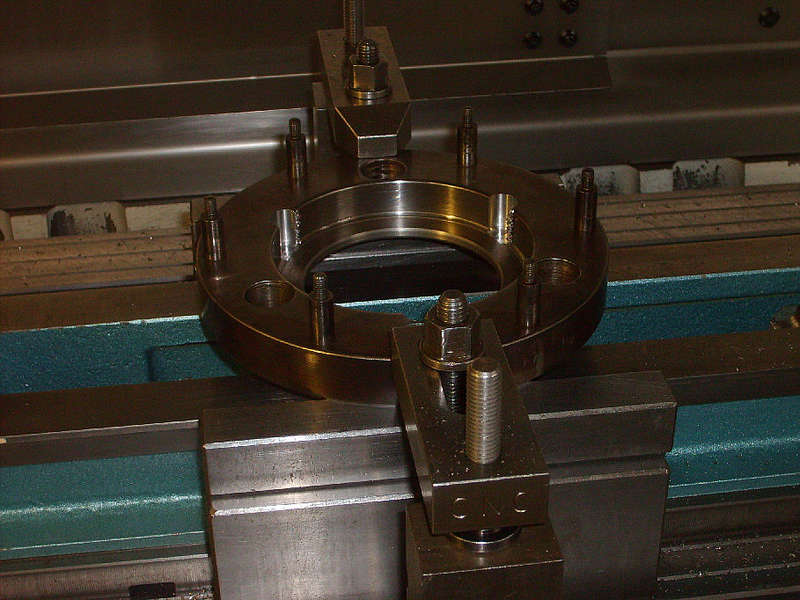

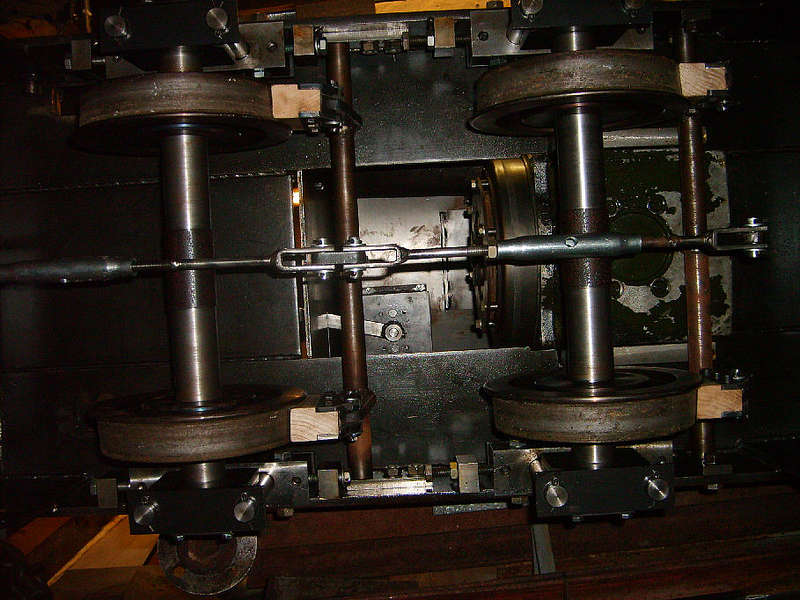

Am vergangenen Montag wurden die Achslagergehäuse in Angriff genommen, deren Rohlinge aus scharfkantigem Flachstahl 40x80 entstanden und zu Quadern 40x70x90 gefräst wurden.

Auf dem Lehrbohrwerk wurden die Bohrungen für den Achslagerdeckel und die Zentrierung für die Lagerbohrung eingebracht.

Achslager (maschinist)

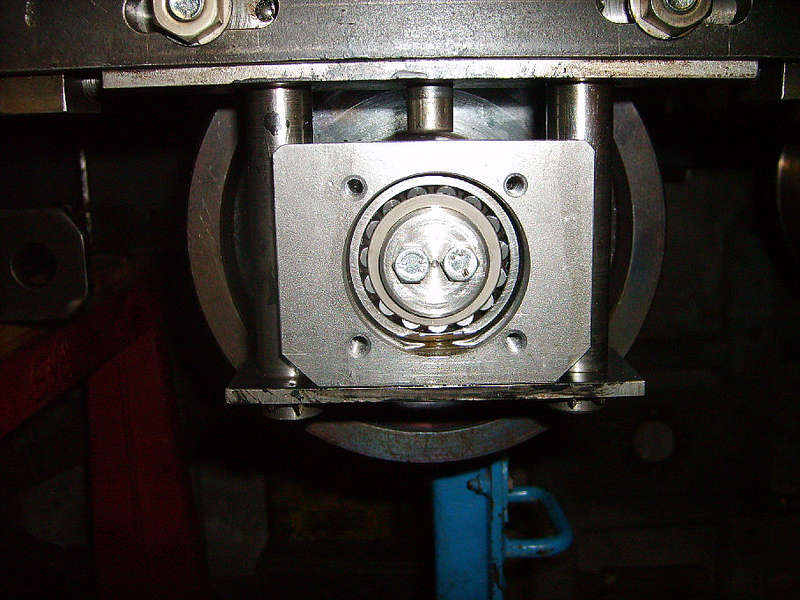

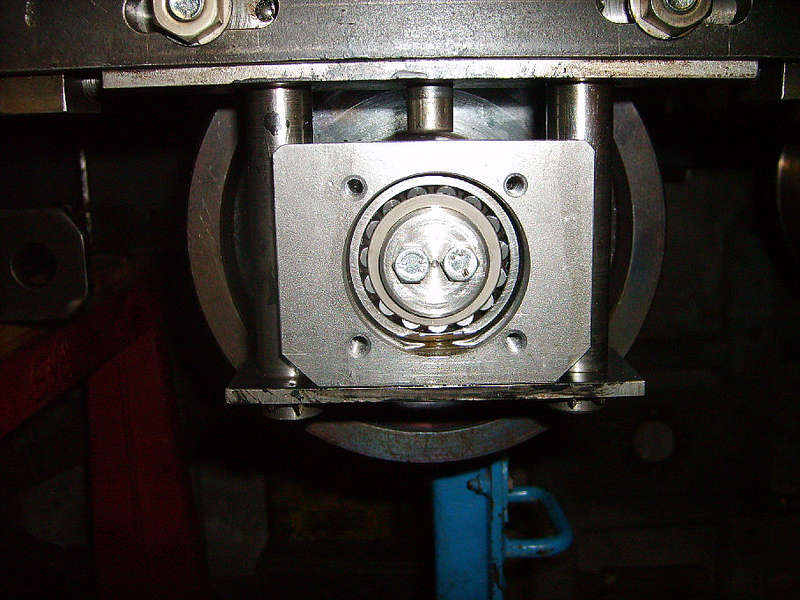

Im nächsten Arbeitsgang wurde das Werkstück in das unabghängiges Vierbackenfutter der Drehmaschine gespannt und nach der Zentrierbohrung ausgerichtet. Die Bohrung für das Pendelrollenlager wurde in mehreren Durchgängen auf 51 mm aufgebohrt und im Anschluß auf 52 H6 ausgedreht.

Achslagergeh_use_1 (maschinist)

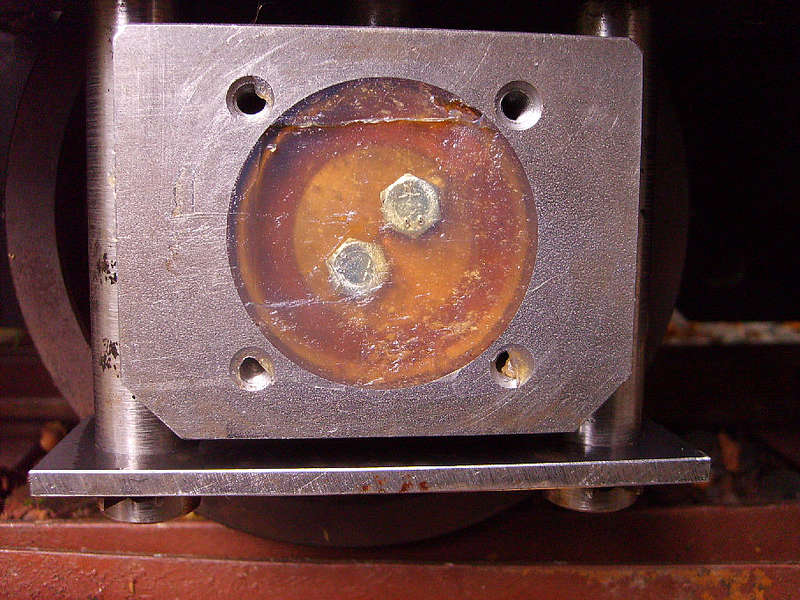

Nach dem Umspannen wurde auf der Rückseite eine Aussparung mit der Nut für den Labyrinthring gedreht, der das Lagergehäuse gegen das Eindringen vom Schmutz abdichtet.

Achslagergeh_use_2 (maschinist)

Achslagergeh_use_3 (maschinist)

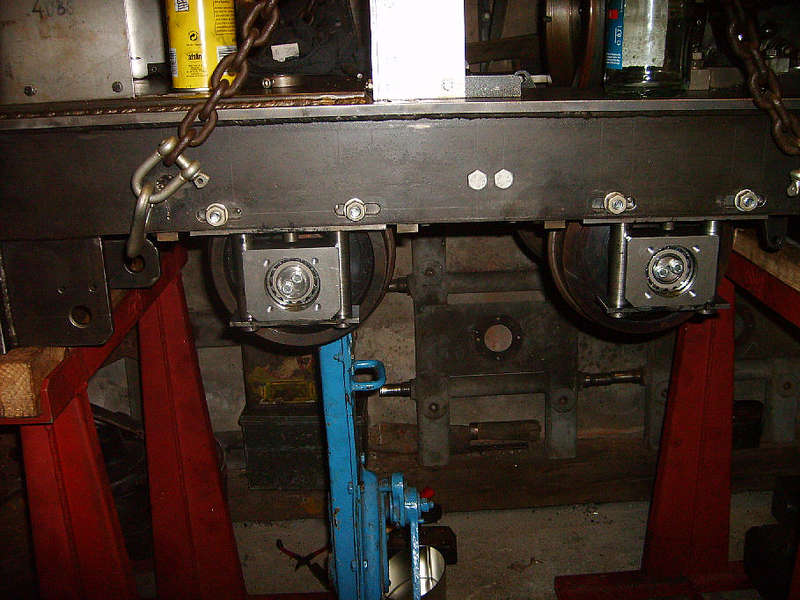

Im Anschluß wurden jeweils zwei Lager nebeneinander in einen Maschinenschraubstock gespannt und durch eine Schraubzwinge gesichtert, um die Führungsbohrungen in die Stirnseiten eingebracht.

Achslagergeh_use_4 (maschinist)

Bevor es dann nach Hause ging, habe ich noch 4 Distanzringe gedreht, mit denen das axiale Lagerspiel in den Gehäusen eingestellt werden soll.

Achslagergeh_use_5 (maschinist)

Am nächsten Morgen kamen die Lagergehäuse nochmal auf die Fräsmaschine um an der Unterseite Fasen zu fräsen.

Achslagergeh_use_6 (maschinist)

Als letzten Arbeitsgang wurde die Gewinde für das Befestigen der Achslagerdeckel gefertigt. Leider ist mir bei der letzten Bohrung der Gewindebohrer abgebrochen, zum Glück konnte er auf einer der Senkerodiermaschine ausgefunkt werden.

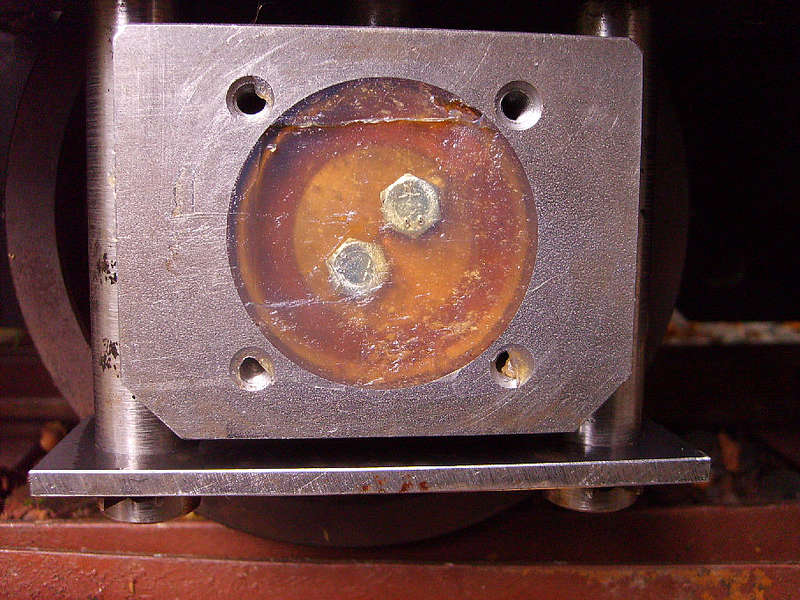

Zu Hause wurden die Lager gleich eingebaut. Zuerst wurden die Labyrinthringe auf die Achsschenkel gepreßt.

Achslagergeh_use_7 (maschinist)

Dann folgten die Pendelrollenlager in die Lagergehäuse.

Achslagergeh_use_8 (maschinist)

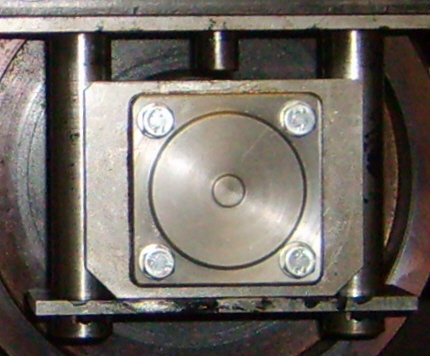

Nach der Montage der Lager auf der Achse werden die Innenringe durch eine Druckscheibe axial gesichert.

Achslagergeh_use_9 (maschinist)

Mit dem Tiefenmaß wurde der Abstand zwischen Lageraußenring und der Gehäuseoberfläche ermittelt, um die Distanzringe anpassen zu können.

Zwischen erster und zweiter Achse wurde dabei eine Differenz von 5 Zehntel ermittelt, die durch Verzug beim Schweißen des Rahmens zustande gekommen ist. Bei einem Sollmaß von 450 mm ist das aber durchaus vertretbar.

Die Distanzscheiben der 1. Achse wurden daher jeweils um zweienhalb Zehntel abgedreht und anschließend eingebaut.

Achslagergeh_use_10 (maschinist)

Vor der Montage der Deckel erfolgte noch das Abfetten der Lager. Da es sich um gekapselte Lager handelt, ist ein Nachfetten nur im Rahmen von Fristarbeiten in großen Abständen notwendig. Bei der DB bekommen gekapselte Rollenlager nur aller 8 (!) Jahre einen Fettwechsel, und die haben ganz andere Laufleistungen!

Achslagergeh_use_11 (maschinist)

Daher sind keine Schmiernippel vorgesehen, die man allenfalls an den Lagerdeckeln hätte anbringen können, wo sie aber im rauhen Feldbahnbetrieb ständig Gefahr liefen, abgeschert zu werden.

Achslagergeh_use_14 (maschinist)

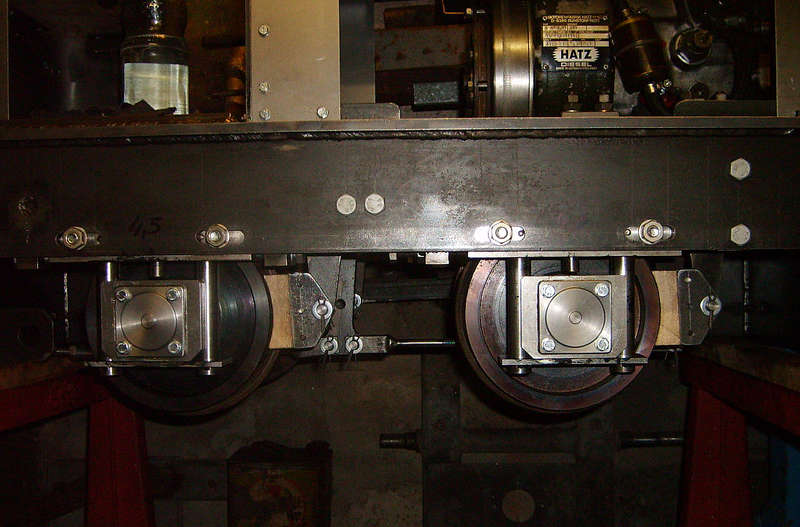

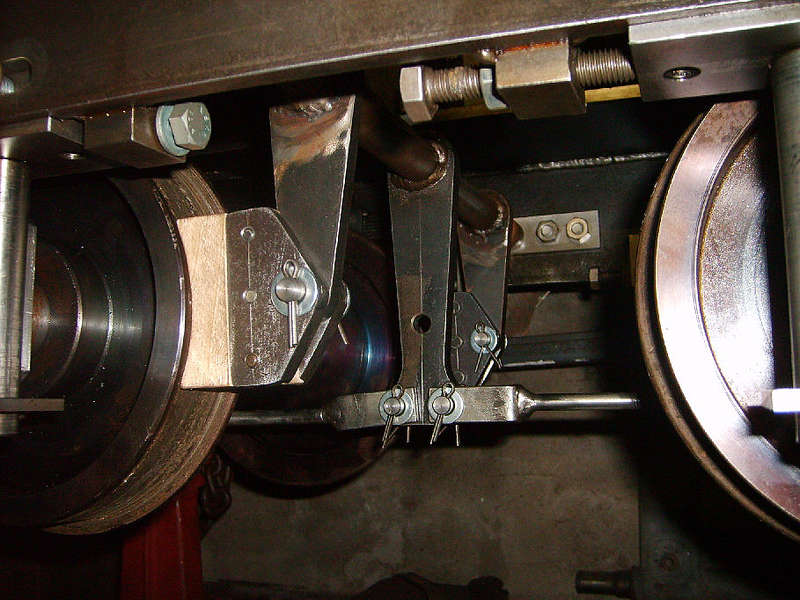

Nachdem alle Lager montiert und die Lok eingeachst war, ging es kurz nach Mitternacht im Scheinwerferlicht nochmal zur Probefahrt auf die Strecke. Die Laufeigenschaften sind hervorragend, gegenüber den provisorischen Gleitlagern ist die Reibung um Größenordnungen geringer, die Lok rollt jetzt schon beim kleinsten Gefälle!

Achslagergeh_use_12 (maschinist)

Achslagergeh_use_13 (maschinist)

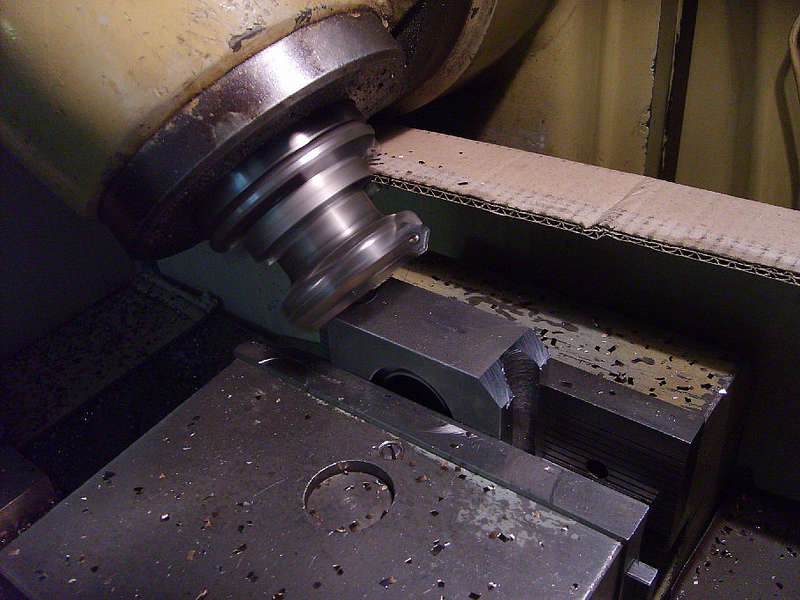

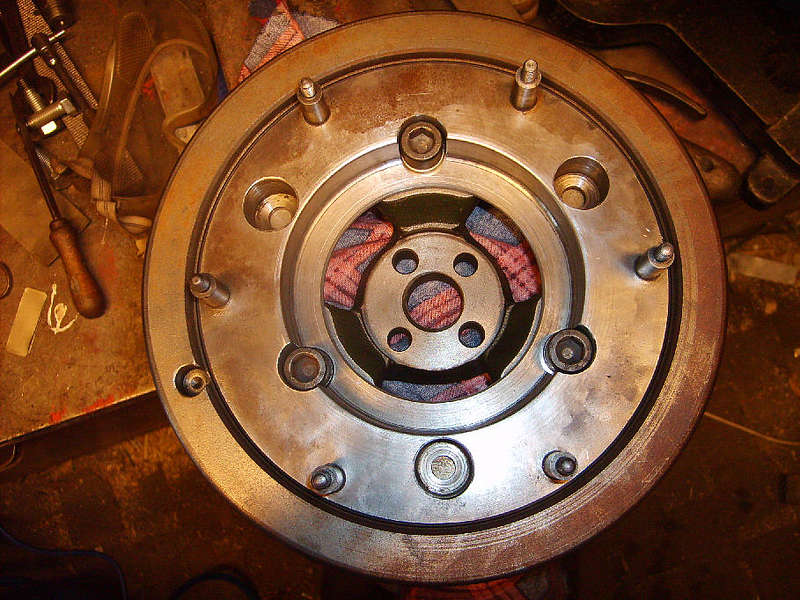

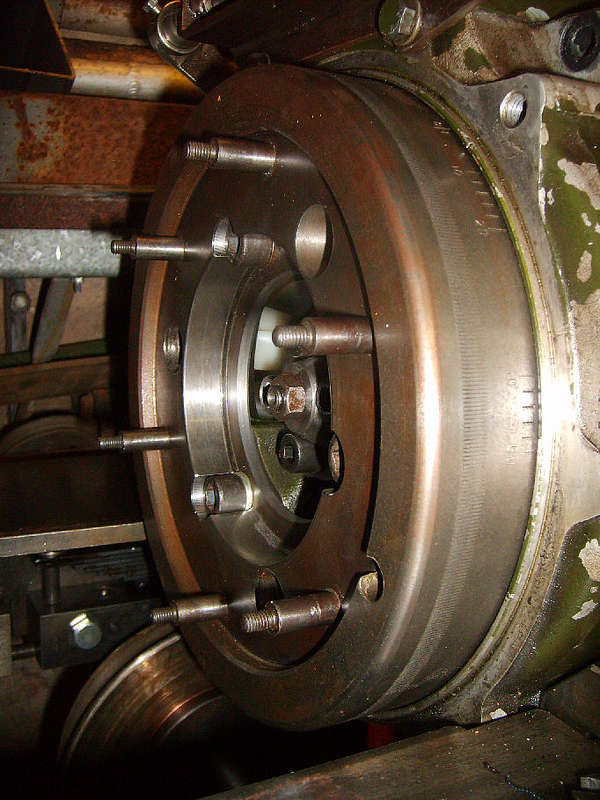

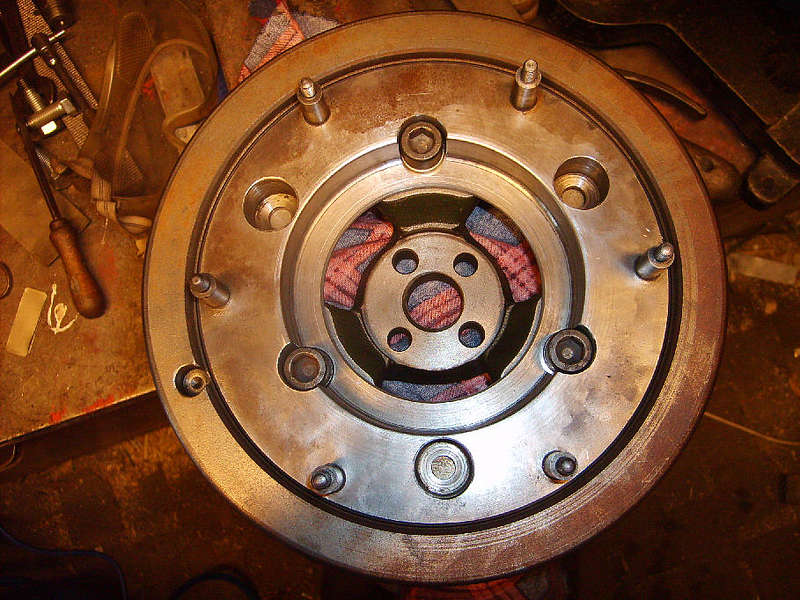

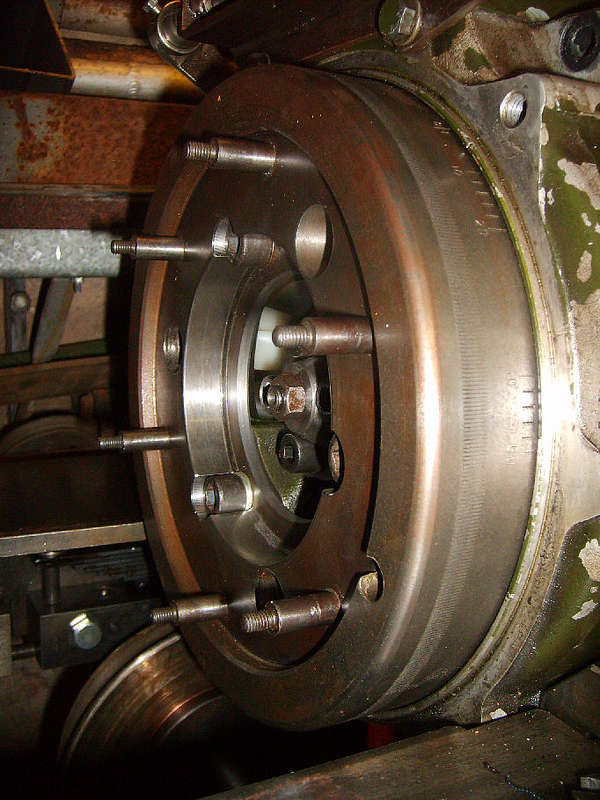

Am nächsten Tag wurde der Grundkörper der Reibungskupplung auf einer CNC-Fräsmaschine mit drei Senkbohrungen versehen, die zum Befestigen in der Schwungscheibe des Motors dienen.

Kupplung_1 (maschinist)

Zu Hause erfolgte dann auch gleich die Montage der kompletten Kupplung und ein weiterer Probelauf des Motors, der nun durch das vergrößerte Trägheitsmoment viel ruhiger läuft.

Kupplung_2 (maschinist)

Kupplung_3 (maschinist)

Als Belohnung für die Arbeit der letzten Tage wurde im Anschluß die Strecke befahren.

Probefahrt_2 (maschinist)

Probefahrt_4 (maschinist)

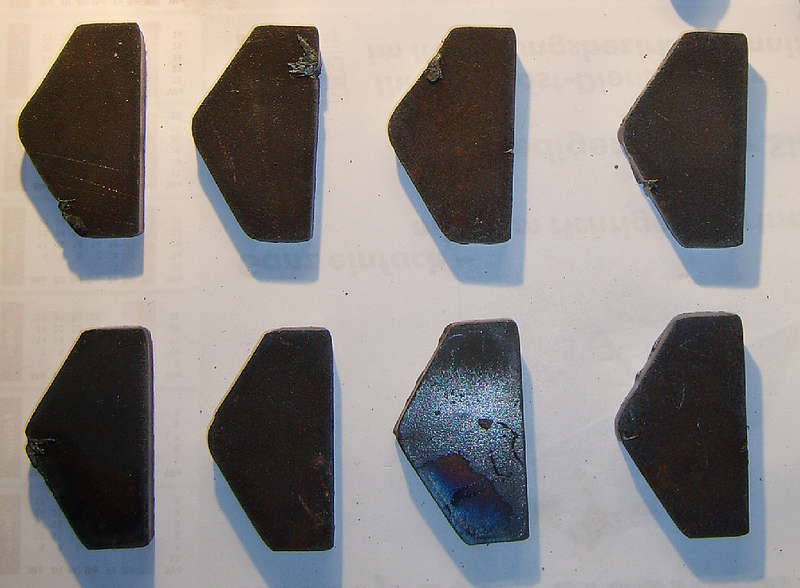

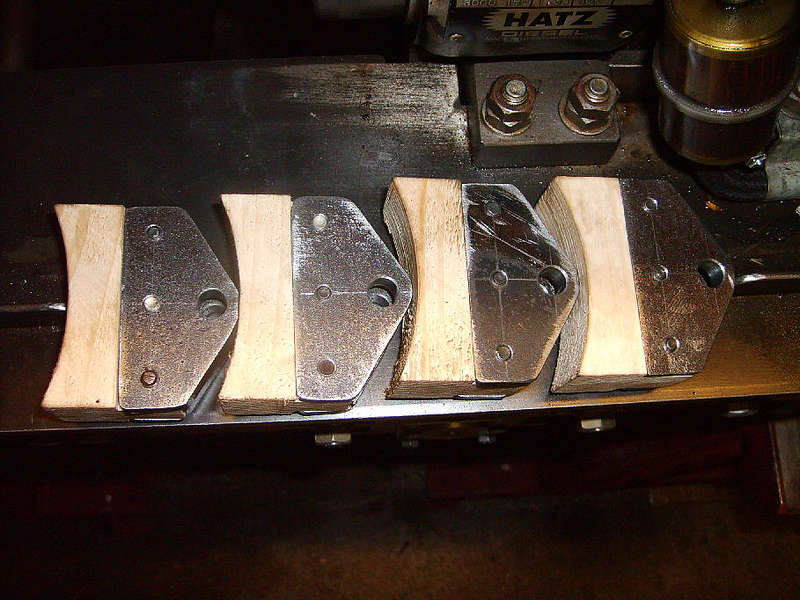

Der Leichtlauf der neuen Rollenlager machte nun entgültig auch die Fertigstellung der Bremsanlage notwendig.

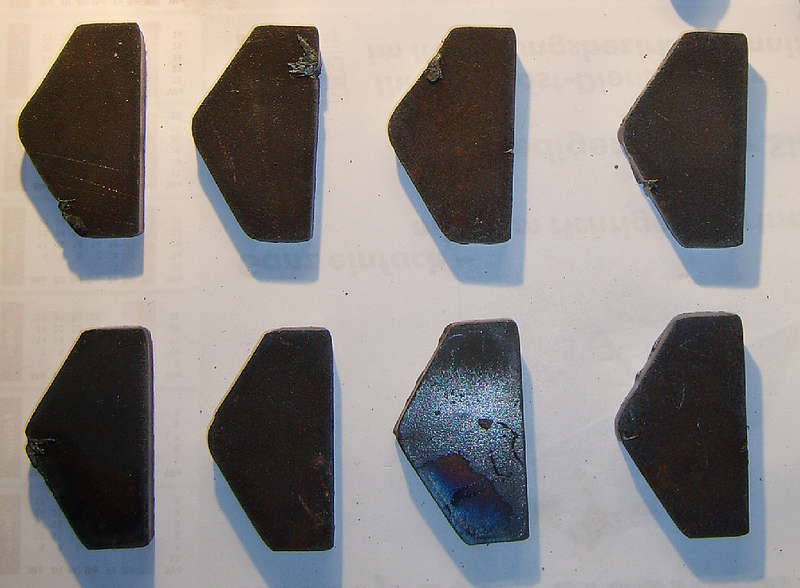

Dafür mußten zunächst die Bremssohlenhalter fertiggestellt werden, die als Brennteile schon eine Weile im Schrank lagen.

Bremssohlenhalter_1 (maschinist)

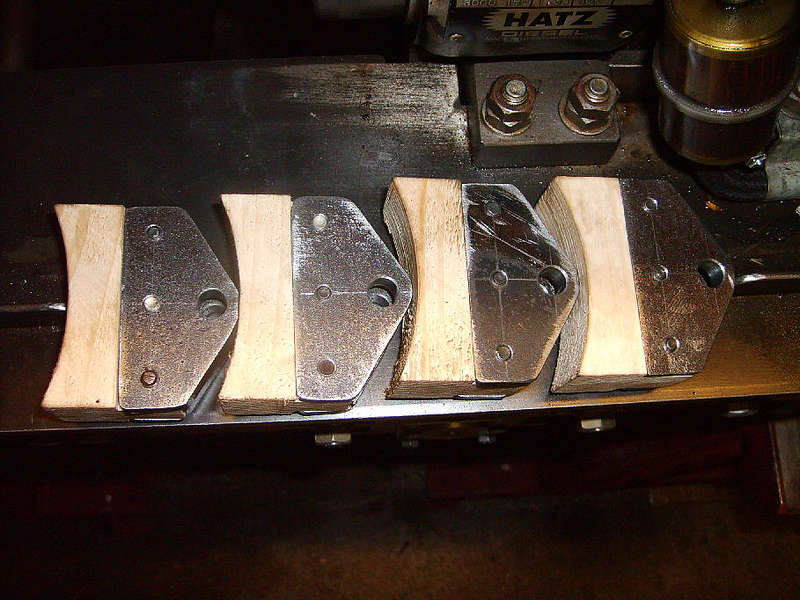

Zunächst wurde eine Absatz gefräst, der später zur Aufnahme der Bremssohlen dient.

Bremssohlenhalter_2 (maschinist)

Anschließend wurden die Bohrungen für die Befestigung der Halter an den Bremshebeln und der Bremssohlen gefertigt.

Bremssohlenhalter_3 (maschinist)

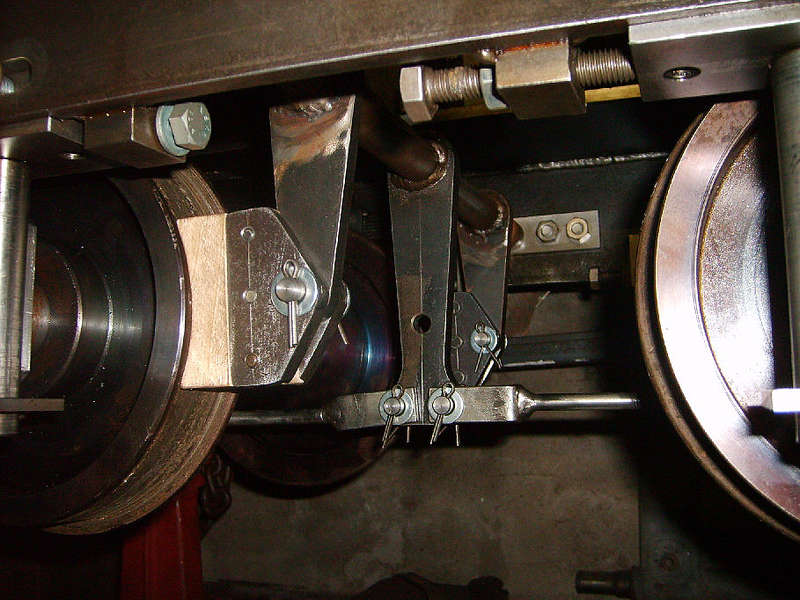

Die Bremssohlen wurden in der Lokwerkstatt gleich an die Halter geschraubt.

Bremssohlenhalter_4 (maschinist)

Nachdem die entsprechenden Bolzen gedreht worden sind, konnten die Bremsklötze eingebaut werden.

Bremssohlenhalter_5 (maschinist)

Das Bremsgestänge wurden nun erstmals grob eingestellt.

Bremssohlenhalter_6 (maschinist)

Bremssohlenhalter_7 (maschinist)

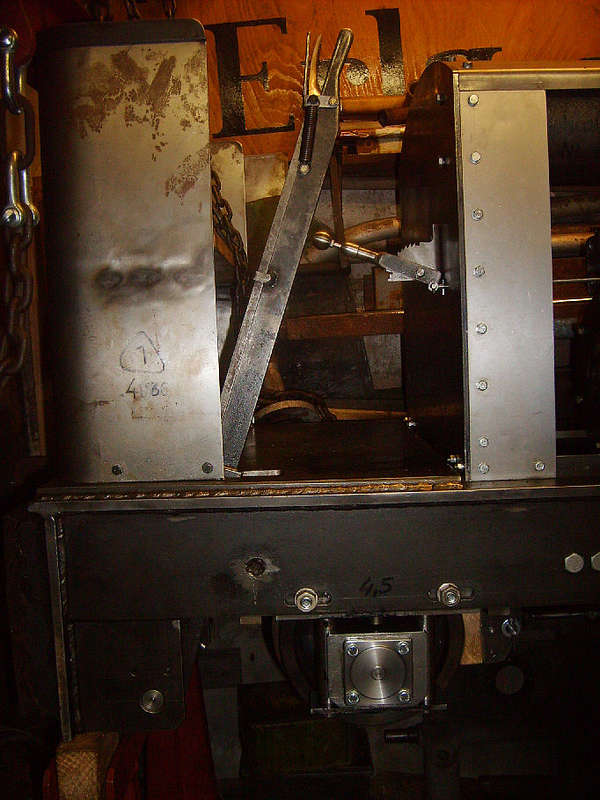

Am gleichen Tag waren in der Firma die Paßfedernuten in den Bremswellenhebel und die Buchse des Handbremshebels gefertigt worden. Der Bremswellenhebel konnte nun auf der Handbremswelle befestigt werden.

Zusammenbau_Bremse_1 (maschinist)

Aus Flachstahl mit 8 und 6 mm Stärke wurde der Handbremshebel gefertigt, der im unteren Teil über zwei Schenkel mit der o.g. Buchse verbunden ist. Zwischen den Schenkel liegt später die Zahnstange der Ratsche.

Zusammenbau_Bremse_2 (maschinist)

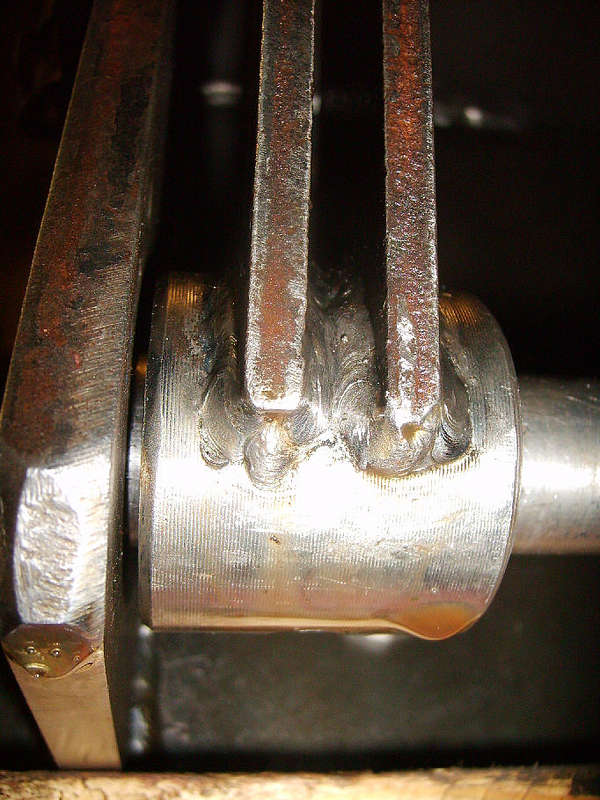

Das Schweißen ging diesmal selbst im nur 8 mm breiten Zwischenraum der Schenkel ohne Probleme von statten, das Nahtbild ist recht zufriedenstellend.

Zusammenbau_Bremse_3 (maschinist)

Zusammenbau_Bremse_9 (maschinist)

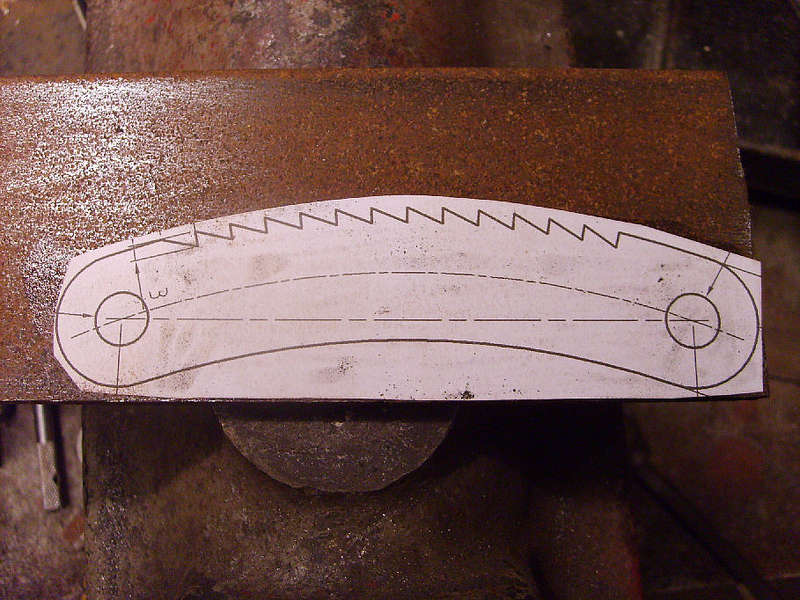

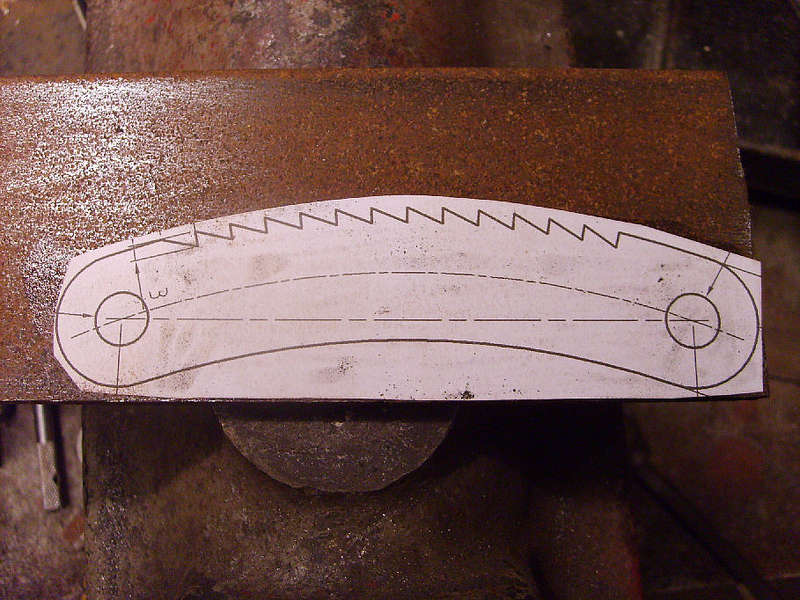

Die gebogene Zahnstange wurde aus 6 mm Blech gefertigt, das Anreißen erfolgte durch aufkleben einer 1:1-Zeichnung und Körnerpunkte.

Zusammenbau_Bremse_4 (maschinist)

Mit Trennschleifer und Feile ließ die die Kontur gut herstellen. Im Feilen der Zähne hatte ich ja schon beim Bau des Drehzahlreglers Erfahrungen gesammelt.

Zusammenbau_Bremse_5 (maschinist)

Zusammenbau_Bremse_6 (maschinist)

Zusammenbau_Bremse_7 (maschinist)

Zusammenbau_Bremse_8 (maschinist)

In der nach habe ich aus 3-mm-Blech noch die Handfalle sowie aus 8er Vierkant die Ratschenstange gebaut. Nach dem Zusammenbau wurde die Lok noch schnell eingegleist und die Funktion der Bremse geprüft.

Zusammenbau_Bremse_10 (maschinist)

Zusammenbau_Bremse_11 (maschinist)

Am Donnerstag sind auf der Drehmaschine noch die Einzelteile für eine neue Anwerfkurbel entstanden, die dem Original wesentlich näher kommt, als das Provisorium mit dem der Motor bisher angelassen wurde.

Andrehkurbel_1 (maschinist)

Die Original mit gegossener Kurbel wurde als Schweißkonstruktion nachgebildet, wegen der Unmaßstäblichkeit des Motors mußte die Kurbel auch etwas größer ausfallen als eine maßstäbliche Verkleinerung.

Andrehkurbel_2 (maschinist)

Andrehkurbel_3 (maschinist)

Gerstern wurde nochmal ausgiebig probegefahren und auch ein weiteres Video gedreht: http://www.youtube.com/watch?v=DOBGJJRsHGc

Bei den Probefahrten hat sich die Bremse nach genauer Einstellung auch im Gefälle von 1:25 gut bewährt, zugleich zeigte sich aber auch an einigen zugewachsen Stellen die Notwendigkeit der Sandstreueinrichtung.

Probefahrt_3 (maschinist)

Probefahrt_5 (maschinist)

Probefahrt_6 (maschinist)

Diese wird jedoch erst nach dem Einbau des Getriebes entgültig fertig gestellt werden können. Die dafür notwendige Kupplungsglocke wird in der kommenden Woche in Angriff genommen, nachdem am Mittwoch der Rohling in Form eines gebrannten Ringes aus 80 mm starkem Blech bestellt wurde.

Bis zu Lieferung, die voraussichtlich Mitte kommender Woche eintrifft, werde ich mich den Kettenrädern widmen, deren Zeichnungen gerade in Arbeit sind.

In einer Woche gibt es dann den nächsten Bericht.

Gruß Sven

Bremswellenhebel_1 (maschinist)

Bremswellenhebel_2 (maschinist)

Hier im eingebauten Zustand. Bis auf den Handbremshebel und die Bremssohlenhalter ist die Bremsanlage damit komplett.

Bremswellenhebel_3 (maschinist)

Bremswellenhebel_4 (maschinist)

Am vergangenen Montag wurden die Achslagergehäuse in Angriff genommen, deren Rohlinge aus scharfkantigem Flachstahl 40x80 entstanden und zu Quadern 40x70x90 gefräst wurden.

Auf dem Lehrbohrwerk wurden die Bohrungen für den Achslagerdeckel und die Zentrierung für die Lagerbohrung eingebracht.

Achslager (maschinist)

Im nächsten Arbeitsgang wurde das Werkstück in das unabghängiges Vierbackenfutter der Drehmaschine gespannt und nach der Zentrierbohrung ausgerichtet. Die Bohrung für das Pendelrollenlager wurde in mehreren Durchgängen auf 51 mm aufgebohrt und im Anschluß auf 52 H6 ausgedreht.

Achslagergeh_use_1 (maschinist)

Nach dem Umspannen wurde auf der Rückseite eine Aussparung mit der Nut für den Labyrinthring gedreht, der das Lagergehäuse gegen das Eindringen vom Schmutz abdichtet.

Achslagergeh_use_2 (maschinist)

Achslagergeh_use_3 (maschinist)

Im Anschluß wurden jeweils zwei Lager nebeneinander in einen Maschinenschraubstock gespannt und durch eine Schraubzwinge gesichtert, um die Führungsbohrungen in die Stirnseiten eingebracht.

Achslagergeh_use_4 (maschinist)

Bevor es dann nach Hause ging, habe ich noch 4 Distanzringe gedreht, mit denen das axiale Lagerspiel in den Gehäusen eingestellt werden soll.

Achslagergeh_use_5 (maschinist)

Am nächsten Morgen kamen die Lagergehäuse nochmal auf die Fräsmaschine um an der Unterseite Fasen zu fräsen.

Achslagergeh_use_6 (maschinist)

Als letzten Arbeitsgang wurde die Gewinde für das Befestigen der Achslagerdeckel gefertigt. Leider ist mir bei der letzten Bohrung der Gewindebohrer abgebrochen, zum Glück konnte er auf einer der Senkerodiermaschine ausgefunkt werden.

Zu Hause wurden die Lager gleich eingebaut. Zuerst wurden die Labyrinthringe auf die Achsschenkel gepreßt.

Achslagergeh_use_7 (maschinist)

Dann folgten die Pendelrollenlager in die Lagergehäuse.

Achslagergeh_use_8 (maschinist)

Nach der Montage der Lager auf der Achse werden die Innenringe durch eine Druckscheibe axial gesichert.

Achslagergeh_use_9 (maschinist)

Mit dem Tiefenmaß wurde der Abstand zwischen Lageraußenring und der Gehäuseoberfläche ermittelt, um die Distanzringe anpassen zu können.

Zwischen erster und zweiter Achse wurde dabei eine Differenz von 5 Zehntel ermittelt, die durch Verzug beim Schweißen des Rahmens zustande gekommen ist. Bei einem Sollmaß von 450 mm ist das aber durchaus vertretbar.

Die Distanzscheiben der 1. Achse wurden daher jeweils um zweienhalb Zehntel abgedreht und anschließend eingebaut.

Achslagergeh_use_10 (maschinist)

Vor der Montage der Deckel erfolgte noch das Abfetten der Lager. Da es sich um gekapselte Lager handelt, ist ein Nachfetten nur im Rahmen von Fristarbeiten in großen Abständen notwendig. Bei der DB bekommen gekapselte Rollenlager nur aller 8 (!) Jahre einen Fettwechsel, und die haben ganz andere Laufleistungen!

Achslagergeh_use_11 (maschinist)

Daher sind keine Schmiernippel vorgesehen, die man allenfalls an den Lagerdeckeln hätte anbringen können, wo sie aber im rauhen Feldbahnbetrieb ständig Gefahr liefen, abgeschert zu werden.

Achslagergeh_use_14 (maschinist)

Nachdem alle Lager montiert und die Lok eingeachst war, ging es kurz nach Mitternacht im Scheinwerferlicht nochmal zur Probefahrt auf die Strecke. Die Laufeigenschaften sind hervorragend, gegenüber den provisorischen Gleitlagern ist die Reibung um Größenordnungen geringer, die Lok rollt jetzt schon beim kleinsten Gefälle!

Achslagergeh_use_12 (maschinist)

Achslagergeh_use_13 (maschinist)

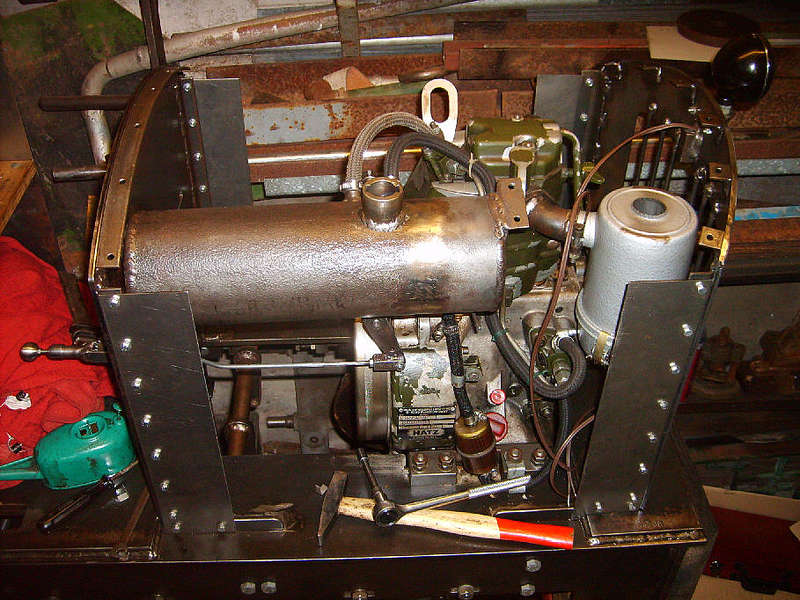

Am nächsten Tag wurde der Grundkörper der Reibungskupplung auf einer CNC-Fräsmaschine mit drei Senkbohrungen versehen, die zum Befestigen in der Schwungscheibe des Motors dienen.

Kupplung_1 (maschinist)

Zu Hause erfolgte dann auch gleich die Montage der kompletten Kupplung und ein weiterer Probelauf des Motors, der nun durch das vergrößerte Trägheitsmoment viel ruhiger läuft.

Kupplung_2 (maschinist)

Kupplung_3 (maschinist)

Als Belohnung für die Arbeit der letzten Tage wurde im Anschluß die Strecke befahren.

Probefahrt_2 (maschinist)

Probefahrt_4 (maschinist)

Der Leichtlauf der neuen Rollenlager machte nun entgültig auch die Fertigstellung der Bremsanlage notwendig.

Dafür mußten zunächst die Bremssohlenhalter fertiggestellt werden, die als Brennteile schon eine Weile im Schrank lagen.

Bremssohlenhalter_1 (maschinist)

Zunächst wurde eine Absatz gefräst, der später zur Aufnahme der Bremssohlen dient.

Bremssohlenhalter_2 (maschinist)

Anschließend wurden die Bohrungen für die Befestigung der Halter an den Bremshebeln und der Bremssohlen gefertigt.

Bremssohlenhalter_3 (maschinist)

Die Bremssohlen wurden in der Lokwerkstatt gleich an die Halter geschraubt.

Bremssohlenhalter_4 (maschinist)

Nachdem die entsprechenden Bolzen gedreht worden sind, konnten die Bremsklötze eingebaut werden.

Bremssohlenhalter_5 (maschinist)

Das Bremsgestänge wurden nun erstmals grob eingestellt.

Bremssohlenhalter_6 (maschinist)

Bremssohlenhalter_7 (maschinist)

Am gleichen Tag waren in der Firma die Paßfedernuten in den Bremswellenhebel und die Buchse des Handbremshebels gefertigt worden. Der Bremswellenhebel konnte nun auf der Handbremswelle befestigt werden.

Zusammenbau_Bremse_1 (maschinist)

Aus Flachstahl mit 8 und 6 mm Stärke wurde der Handbremshebel gefertigt, der im unteren Teil über zwei Schenkel mit der o.g. Buchse verbunden ist. Zwischen den Schenkel liegt später die Zahnstange der Ratsche.

Zusammenbau_Bremse_2 (maschinist)

Das Schweißen ging diesmal selbst im nur 8 mm breiten Zwischenraum der Schenkel ohne Probleme von statten, das Nahtbild ist recht zufriedenstellend.

Zusammenbau_Bremse_3 (maschinist)

Zusammenbau_Bremse_9 (maschinist)

Die gebogene Zahnstange wurde aus 6 mm Blech gefertigt, das Anreißen erfolgte durch aufkleben einer 1:1-Zeichnung und Körnerpunkte.

Zusammenbau_Bremse_4 (maschinist)

Mit Trennschleifer und Feile ließ die die Kontur gut herstellen. Im Feilen der Zähne hatte ich ja schon beim Bau des Drehzahlreglers Erfahrungen gesammelt.

Zusammenbau_Bremse_5 (maschinist)

Zusammenbau_Bremse_6 (maschinist)

Zusammenbau_Bremse_7 (maschinist)

Zusammenbau_Bremse_8 (maschinist)

In der nach habe ich aus 3-mm-Blech noch die Handfalle sowie aus 8er Vierkant die Ratschenstange gebaut. Nach dem Zusammenbau wurde die Lok noch schnell eingegleist und die Funktion der Bremse geprüft.

Zusammenbau_Bremse_10 (maschinist)

Zusammenbau_Bremse_11 (maschinist)

Am Donnerstag sind auf der Drehmaschine noch die Einzelteile für eine neue Anwerfkurbel entstanden, die dem Original wesentlich näher kommt, als das Provisorium mit dem der Motor bisher angelassen wurde.

Andrehkurbel_1 (maschinist)

Die Original mit gegossener Kurbel wurde als Schweißkonstruktion nachgebildet, wegen der Unmaßstäblichkeit des Motors mußte die Kurbel auch etwas größer ausfallen als eine maßstäbliche Verkleinerung.

Andrehkurbel_2 (maschinist)

Andrehkurbel_3 (maschinist)

Gerstern wurde nochmal ausgiebig probegefahren und auch ein weiteres Video gedreht: http://www.youtube.com/watch?v=DOBGJJRsHGc

Bei den Probefahrten hat sich die Bremse nach genauer Einstellung auch im Gefälle von 1:25 gut bewährt, zugleich zeigte sich aber auch an einigen zugewachsen Stellen die Notwendigkeit der Sandstreueinrichtung.

Probefahrt_3 (maschinist)

Probefahrt_5 (maschinist)

Probefahrt_6 (maschinist)

Diese wird jedoch erst nach dem Einbau des Getriebes entgültig fertig gestellt werden können. Die dafür notwendige Kupplungsglocke wird in der kommenden Woche in Angriff genommen, nachdem am Mittwoch der Rohling in Form eines gebrannten Ringes aus 80 mm starkem Blech bestellt wurde.

Bis zu Lieferung, die voraussichtlich Mitte kommender Woche eintrifft, werde ich mich den Kettenrädern widmen, deren Zeichnungen gerade in Arbeit sind.

In einer Woche gibt es dann den nächsten Bericht.

Gruß Sven

Re: Neues in Sachen Ns 1

Hi,

ich beobachte deine arbeiten schon einige Zeit lang. Bei deinen Lagern sind mir einige Fragen gekommen: Wie hast du die Achsen gefedert? Wie baust du den Längenausgleich beim Antrieb wenn die Achsen einfedern? Wie hast du Fest und Loslager realisiert?

Grüße Thomas

ich beobachte deine arbeiten schon einige Zeit lang. Bei deinen Lagern sind mir einige Fragen gekommen: Wie hast du die Achsen gefedert? Wie baust du den Längenausgleich beim Antrieb wenn die Achsen einfedern? Wie hast du Fest und Loslager realisiert?

Grüße Thomas

- Feldbahnhamster

- Buntbahner

- Beiträge: 27

- Registriert: Mo 31. Jan 2005, 17:26

- Wohnort: DD

Re: Neues in Sachen Ns 1

Hi Thomas!

Eine Ns1 wird durch Rollenkette angetrieben. Beantwortet das einen Teil deiner Fragen?

Die Federung wird wie beim Original durch Blattfedern realisiert.

Felix

Eine Ns1 wird durch Rollenkette angetrieben. Beantwortet das einen Teil deiner Fragen?

Die Federung wird wie beim Original durch Blattfedern realisiert.

Felix

- eXact Modellbau

- Buntbahner

- Beiträge: 279

- Registriert: Fr 21. Sep 2007, 16:15

- Wohnort: Bad Doberan M/V

- Kontaktdaten:

Re: Neues in Sachen Ns 1

Hallo Sven

Ich lese Deinen Beitrag schon seit einiger Zeit mit, bin aber erst seit gestern angemeldet. Mir gefällt es sehr, dass jemand etwas mit so viel Leidenschaft tut, wie du es hier zeigst, und noch schöner ist, dass Du andere daran teilhaben lässt, da Deine Baumassnahmen sehr gut geschildert und bebildert sind. Danke dafür!

Ich lese Deinen Beitrag schon seit einiger Zeit mit, bin aber erst seit gestern angemeldet. Mir gefällt es sehr, dass jemand etwas mit so viel Leidenschaft tut, wie du es hier zeigst, und noch schöner ist, dass Du andere daran teilhaben lässt, da Deine Baumassnahmen sehr gut geschildert und bebildert sind. Danke dafür!

Zuletzt geändert von eXact Modellbau am So 23. Sep 2007, 20:50, insgesamt 1-mal geändert.

- Maschinist

- Buntbahner

- Beiträge: 621

- Registriert: Do 4. Sep 2003, 21:36

- Wohnort: Dresden

Re: Neues in Sachen Ns 1

Mahlzeit!

Vielen Dank für den Zuspruch!

Nun Aber zu den Fragen.

Die Pendelrollenlager sind durch die Distanzringe nahezu spielfrei in den Achslagergehäusen eingepaßt. Die Lagergehäuse haben aber gegenüber den Achshaltern 5 Zehntel Spiel, welches durch die Winkeleinstellbarkeit der Pendelrollenlager notwendig ist.

Die Federung ist im übrigen wie beim Vorbild sehr hart und nicht mit dem eines Automobils zu vergleichen, die Federkonstante beträgt 1,1kN/mm, bei einer Dienstmasse von 450 kg.

Damit ist der Längenausgleich durch den sowieso notwendigen Durchhang der Rollenketten kein Problem.

Gruß Sven

Vielen Dank für den Zuspruch!

Nun Aber zu den Fragen.

Die Pendelrollenlager sind durch die Distanzringe nahezu spielfrei in den Achslagergehäusen eingepaßt. Die Lagergehäuse haben aber gegenüber den Achshaltern 5 Zehntel Spiel, welches durch die Winkeleinstellbarkeit der Pendelrollenlager notwendig ist.

Die Federung ist im übrigen wie beim Vorbild sehr hart und nicht mit dem eines Automobils zu vergleichen, die Federkonstante beträgt 1,1kN/mm, bei einer Dienstmasse von 450 kg.

Damit ist der Längenausgleich durch den sowieso notwendigen Durchhang der Rollenketten kein Problem.

Gruß Sven