Mahlzeit!

Nach vier arbeitsintensiven Tagen melde ich mich nun mit einem ausführlichen Bericht zurück.

Am vergangenen Freitag wollte ich eigentlich die Laserteile mit ins Erzgebirgen nehmen, durch einen Maschinenschaden in der Laserei waren diese leider noch nicht fertig. Im Rückblick auf das Geschehen in der Werkstatt ist es auch gut so, ich wäre soweiso nicht dazu gekommen, die Bleche zu verarbeiten.

Der Arbeitsplan sah für den 23.-26.12. folgendes vor:

1. Bau der entgültigen Abgasanlage unter Verwendung der eigens

beschafften Rohrbögen

2. Anfertigung eines Ansagstutzens für den neuen Luftfilter

3. Bearbeitung und Einbau der Vorbaurückwand, sowie Montage des

Kraftstoffbehälters

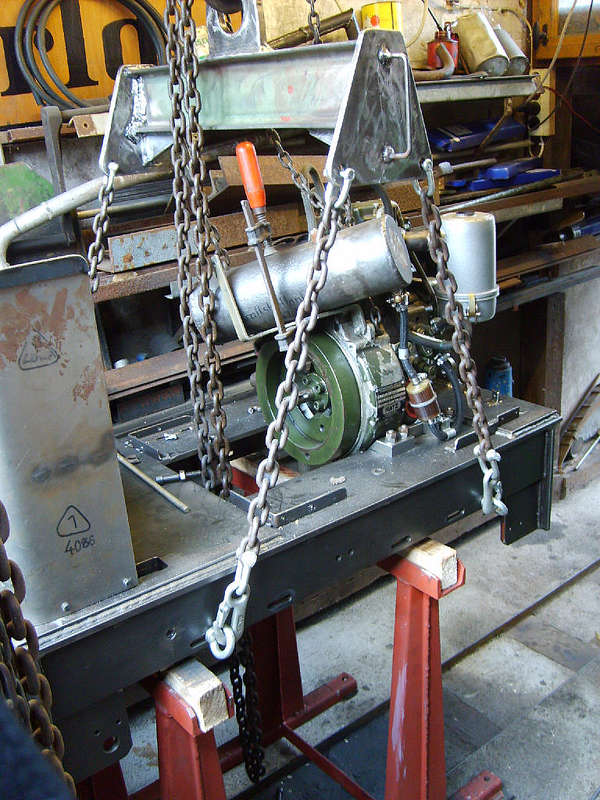

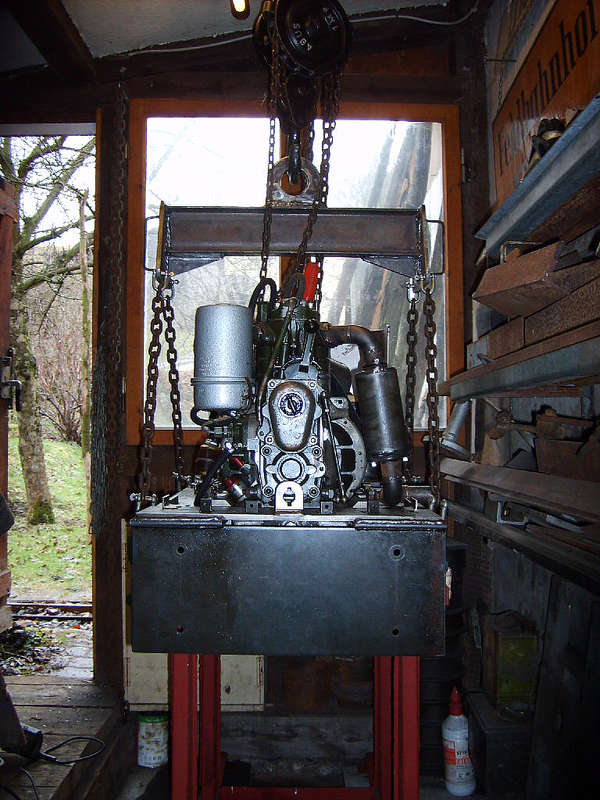

4. Bau einer Hebezeugtraverse zum Anheben der fertigen Maschine

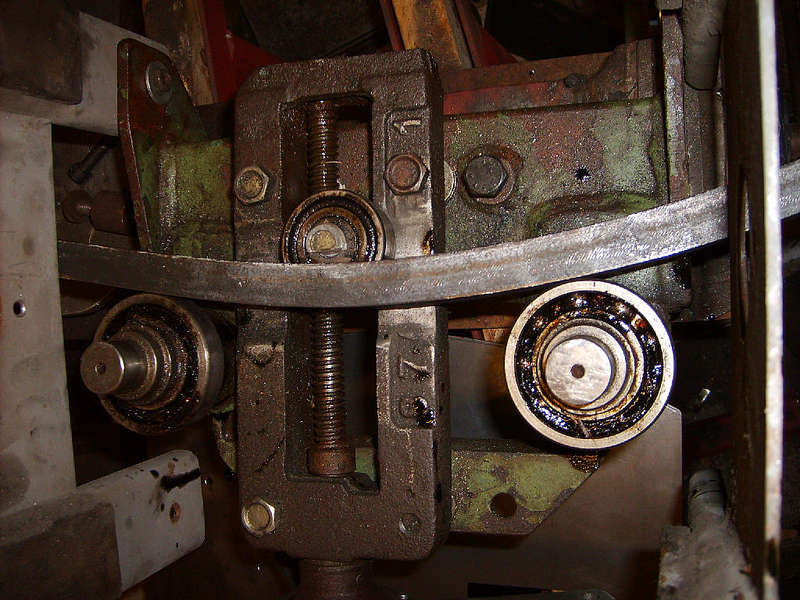

5. Zusammenbau der Bremswellen für beide Achsen

Bereits am Freitag begannen gegen 21 Uhr die Arbeiten an der Abgasanlage, bestehend aus Abgaskrümmer, Schalldämpfer und Auspuffrohr. Diese 3 Baugrupen werden im Sinne des Austauschbaus miteinander verschraubt.

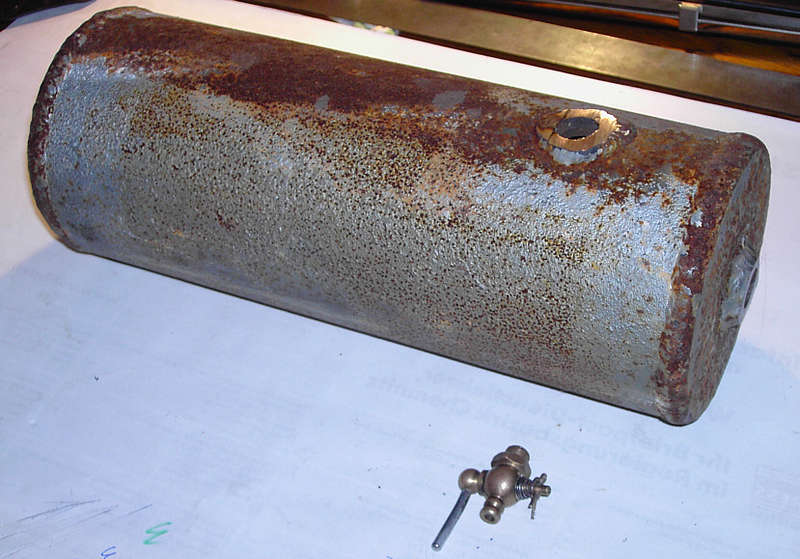

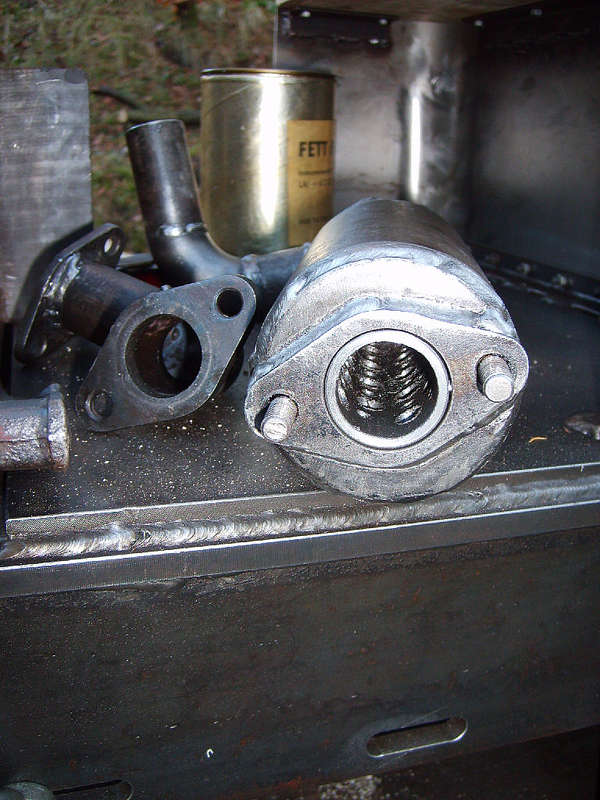

Zunächst wurde der Schalldämpfer gefertigt. Vorgesehen war ein Absorbtionsschalldämpfer mit Stahlwollefüllung. Der Mantel besteht aus verzinktem Stahlrohr aus der Restekiste und ist an beiden Stirnseiten mit großen Unterlegscheiben als Deckeln verschlossen.

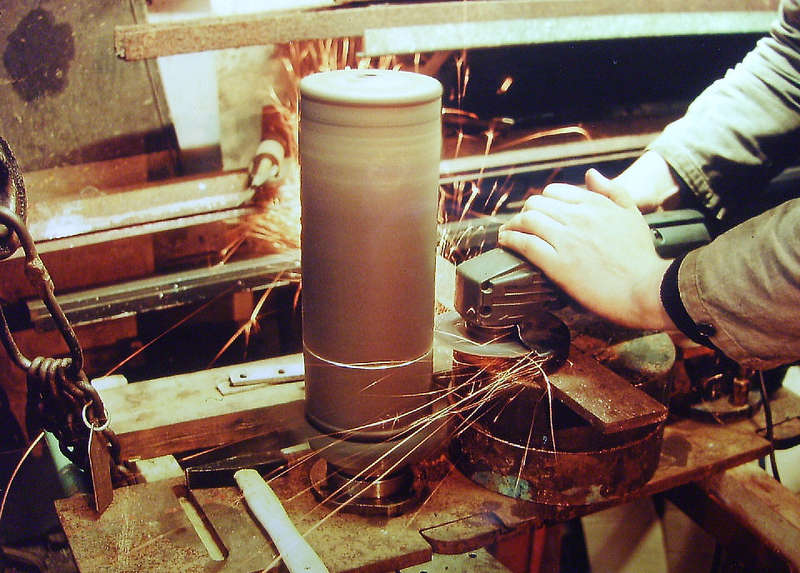

Der Mantel wird auf dem bewährten Drehtisch mit dem Trennschleifer zugeschnitten.

Auspuffbau_02 (maschinist)

In die Unterlegscheiben wurden je 2 Gewindestifte eingeschweißt, die später zum Verschrauben der Baugruppen dienen. Wichtig hierbei war das vorherige Abschleifen der Zinkschicht an der Fügestelle, um problemlos Schweißen zu können.

Auspuffbau_01 (maschinist)

Beim Verschweißen der Deckel wurden die Gewindestifte mit alten Patronenhülsen gegen Schweißspritzer geschützt.

Auspuffbau_03 (maschinist)

Im nächsten Schritt wurden die Dichtflächen auf die Deckel geschraubt, um sie dann anzuschweißen.

Auspuffbau_04 (maschinist)

Um später eine gute Zugänglichkeit der Schraubverbindungen zu gewährleisten, werden die Deckel um 90° versetzt angeschweißt.

Auspuffbau_05 (maschinist)

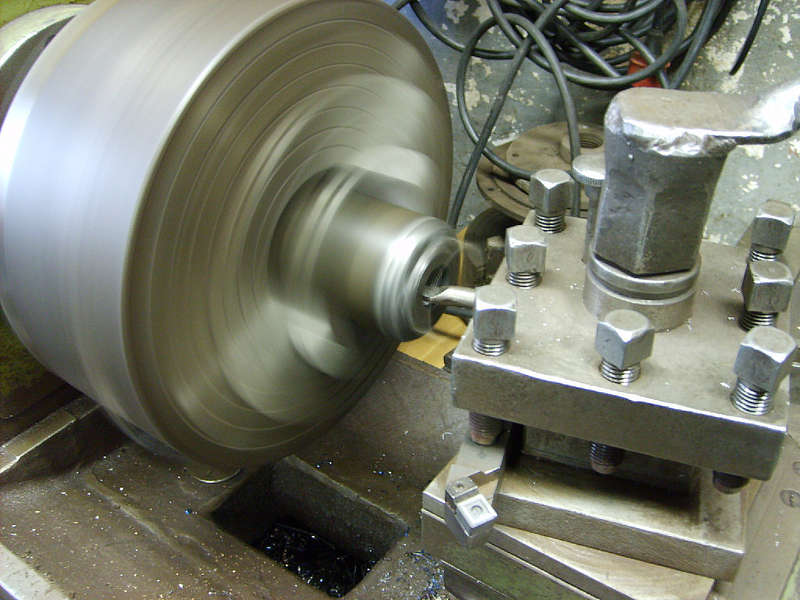

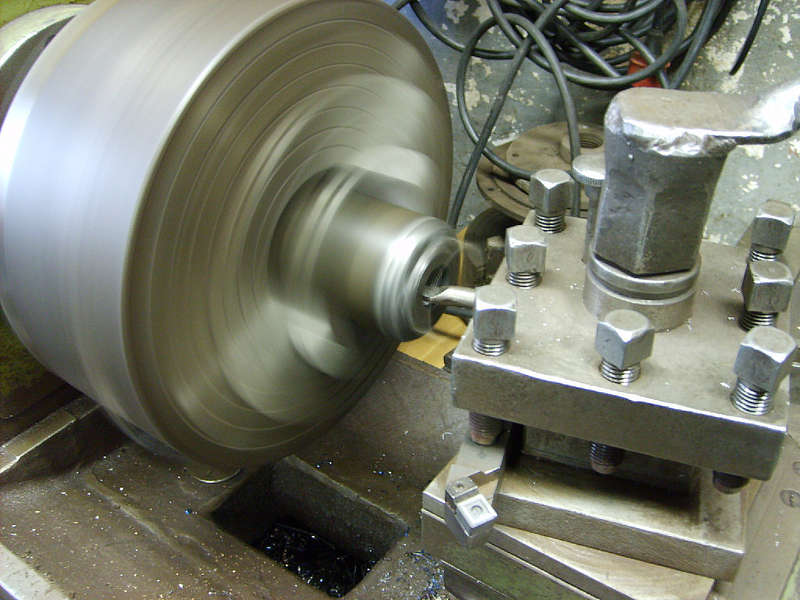

Am Sonnabend erfolgte dann das Ausdrehen der Schalldämpferdeckel, um das Innenleben aufnehmen zu können. Die 50 Jahre alte Drehmaschine konnte ich für 2 Stunden im Eisenbahnmuseum Schwarzenberg nutzen.

Auspuffbau_06 (maschinist)

Das Innenleben besteht aus einem 1" Rohr mit 144 Bohrungen zweier unterschiedlicher Durchmesser, die am ganzen Umfang verteilt sind. Das Bohren war der erste große Test für die neue Ständerbohrmaschine.

Auspuffbau_07 (maschinist)

Als Absorbtionsmaterial dienen handelsübliche Edelstahl-Topfkratzer.

Auspuffbau_08 (maschinist)

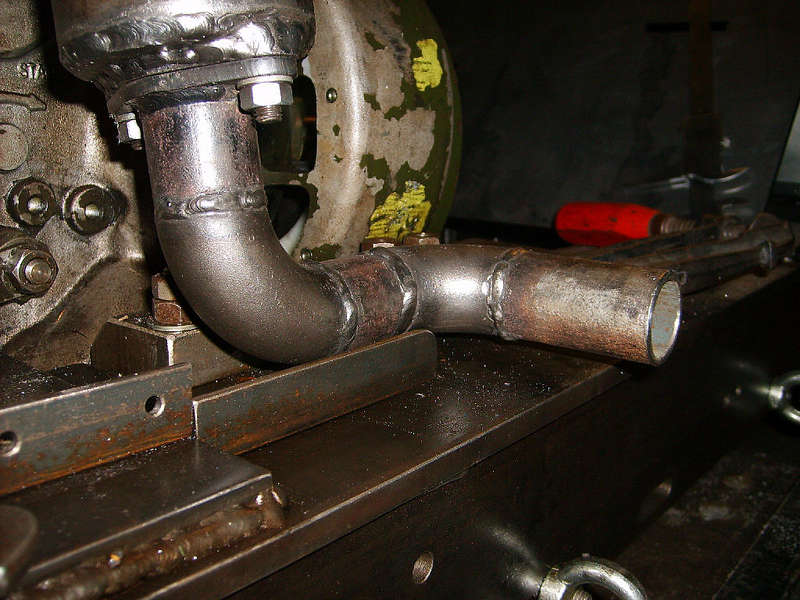

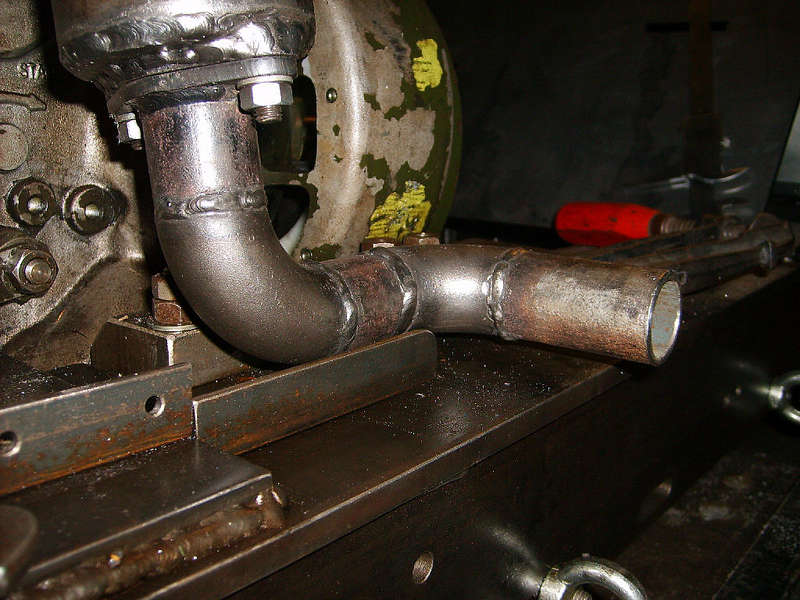

Nachdem der Schalldämpfer fertig war, wurden die Rohrstücken von Abgasleitung und Auspuff mit den Flanschen verscheißt.

Auspuffbau_09 (maschinist)

Die Rohre sind auf der Drehmaschine abgestochen worden und mit Fasen für die Stumpfnähte versehen.

Auspuffbau_10 (maschinist)

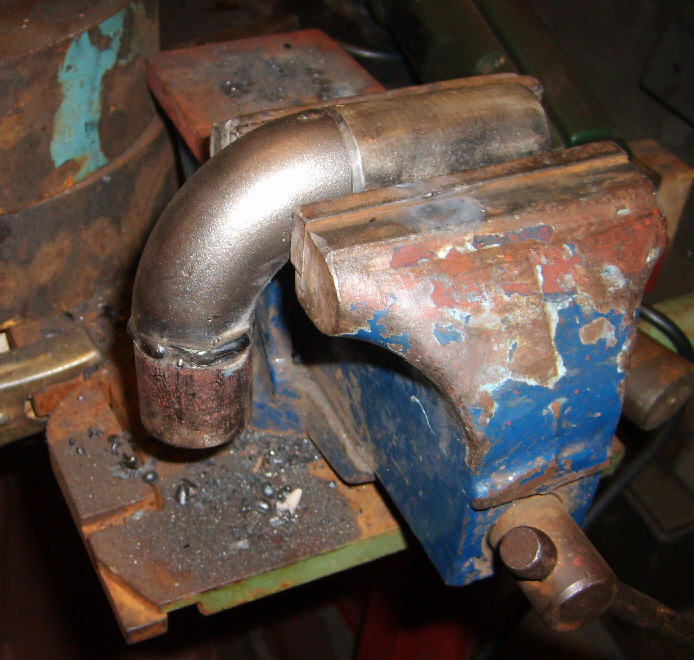

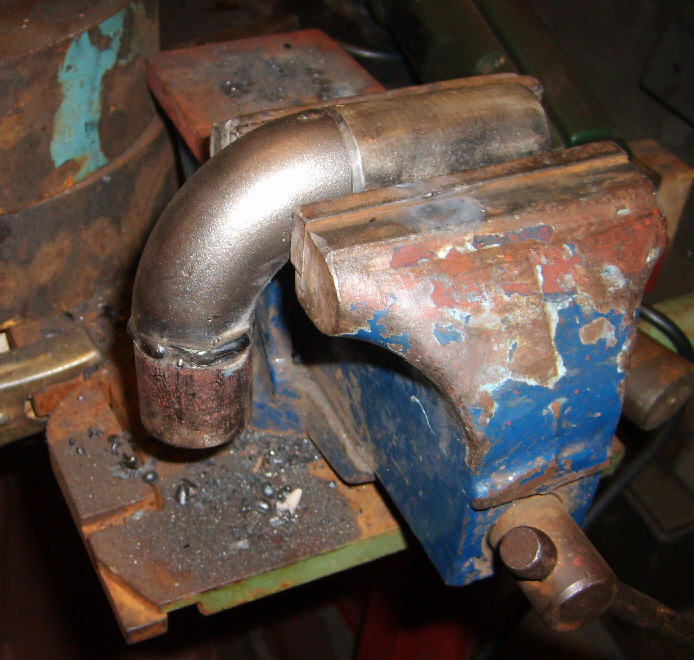

Nun wurden die Leitungen aus Bögen und Rohrstücken geschweißt.

Auspuffbau_11 (maschinist)

Vor dem endgültigen Verschweißen der Leitungen werden die Einzelteile geheftet und mit den anderen Baugruppen verschraubt, um zu gewährleiten, daß auch alles zusammenpaßt.

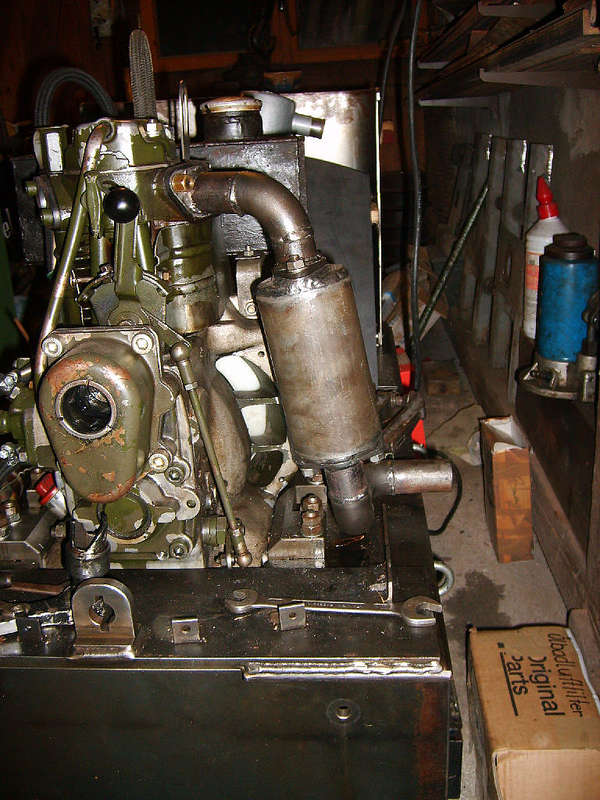

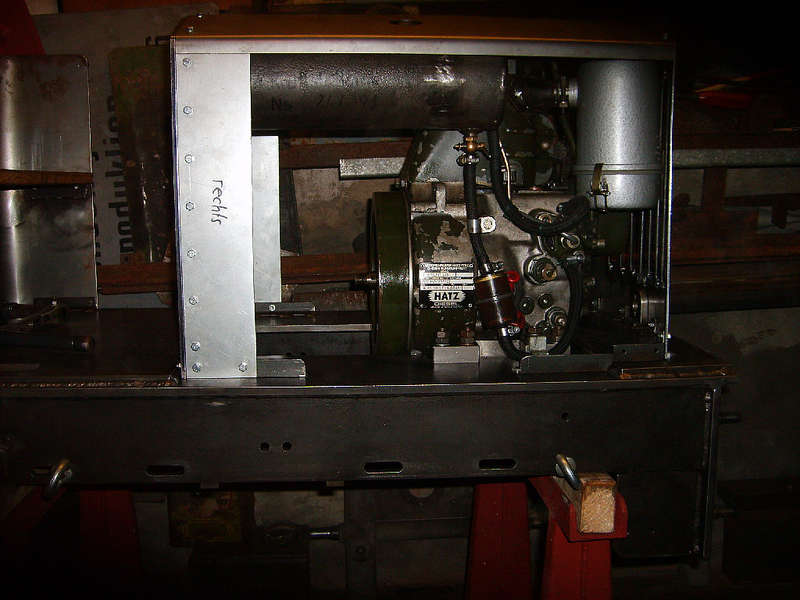

Da der Motor unmaßstäblich ist, mußte die Abgasanlage aus Platzgründen schräg eingebaut werden.

Auspuffbau_12 (maschinist)

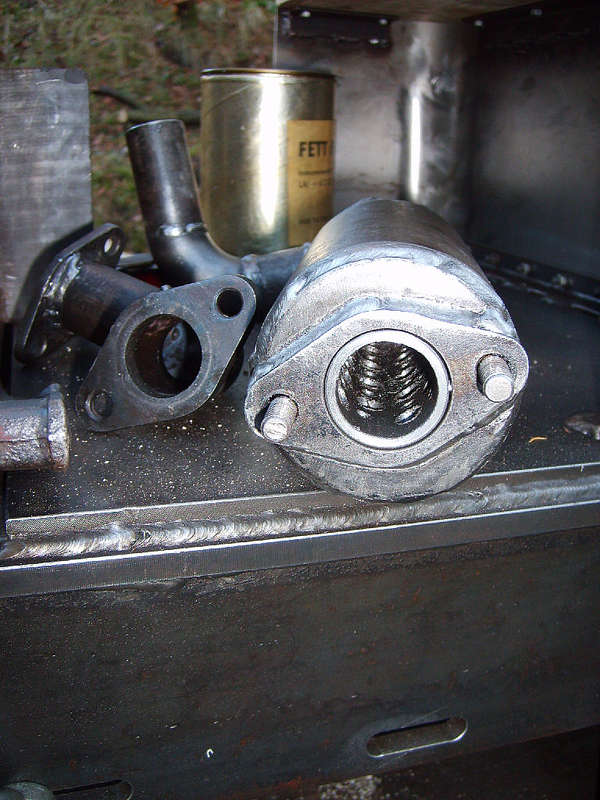

Hier ein Blick auf den zusammengebauten Schalldämpfer.

Auspuffbau_13 (maschinist)

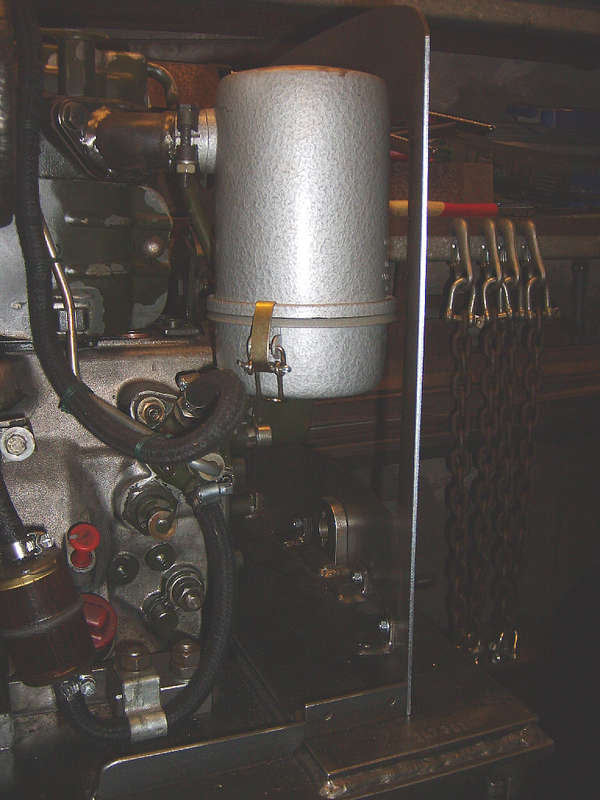

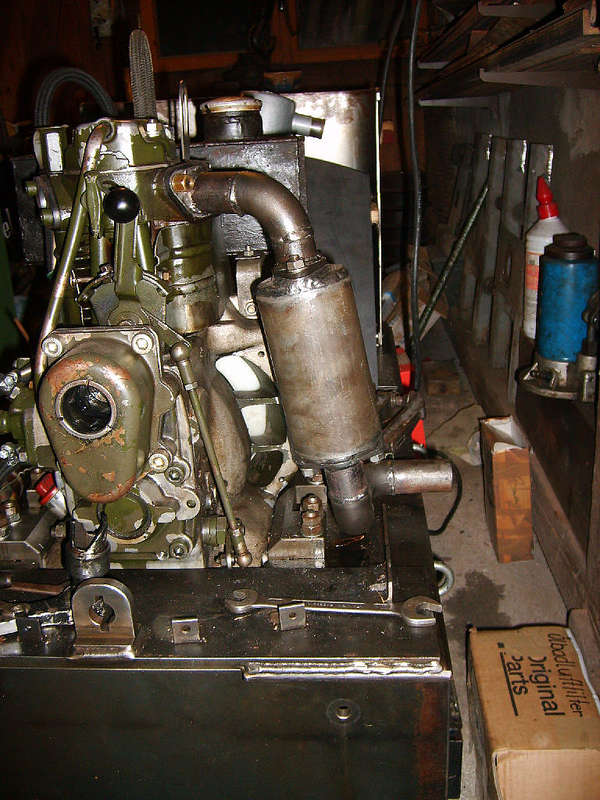

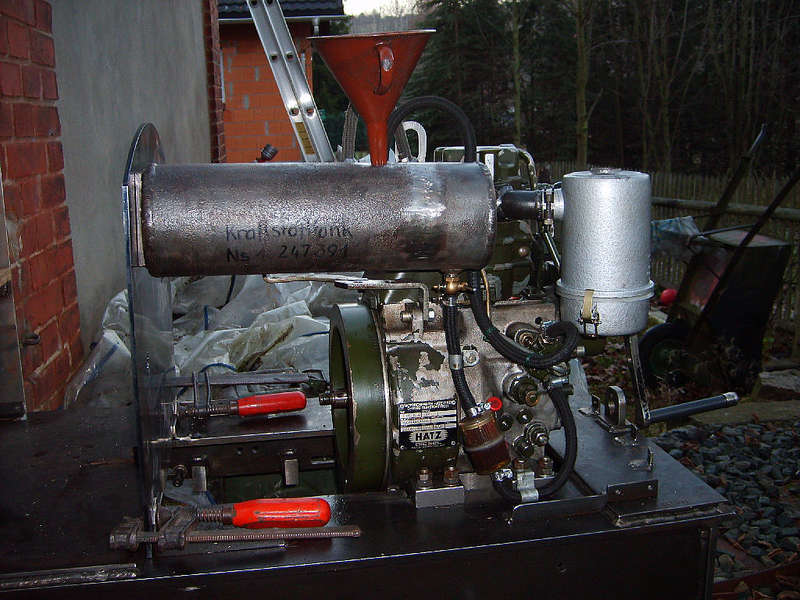

Die fertige Abgasanlage im eingebauten Zustand. Deutlich ist die geneigte Anordnung zu erkennen, die nötig war, um eine Kollision mit dem Motorvorbau zu vermeiden.

Auspuffbau_14 (maschinist)

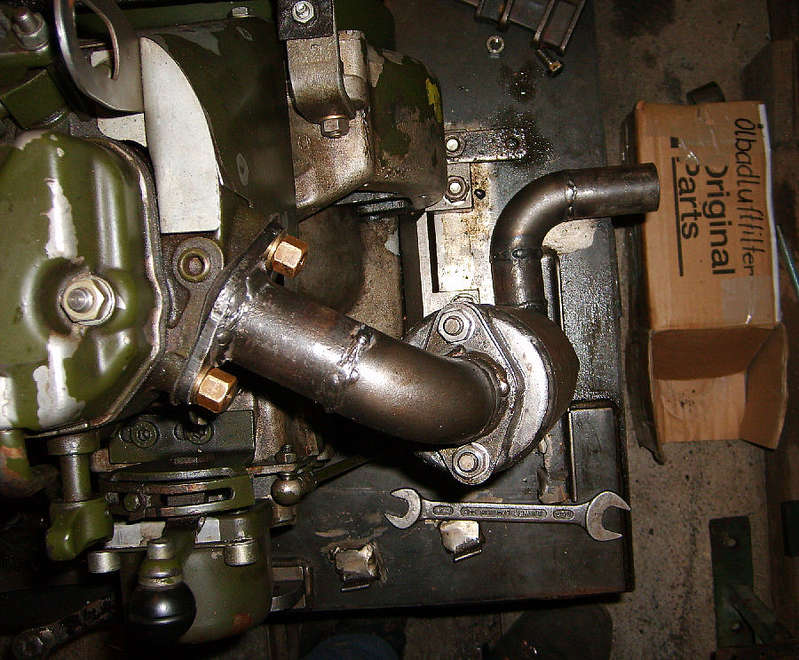

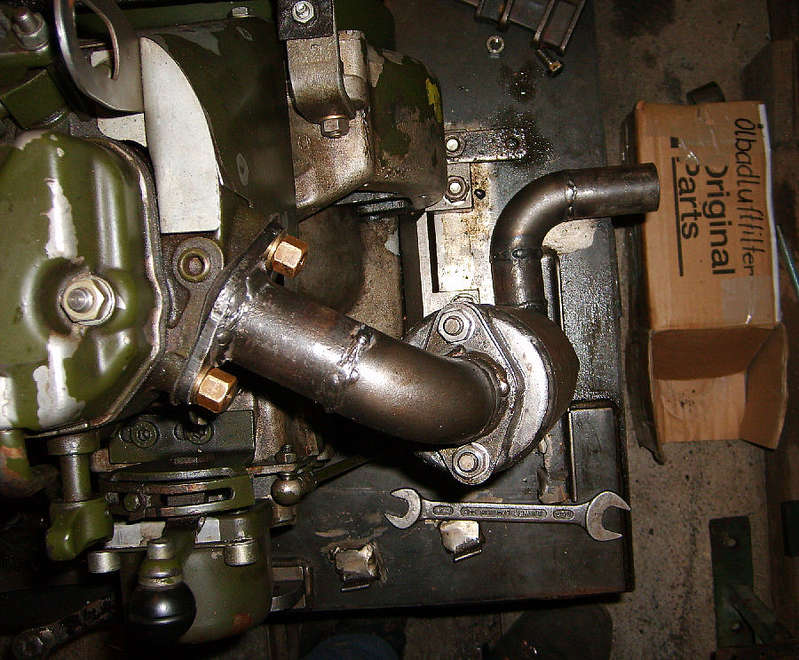

Der Blick von oben zeigt, daß der Anschluß der Abgasleitung am Zylinderkopf um 60° zu Längsachse der Lok geneigt ist, was den Bau nicht gerade vereinfacht.

Auspuffbau_15 (maschinist)

Die fertige Auspuffleitung im eingebauten Zustand.

Auspuffbau_16 (maschinist)

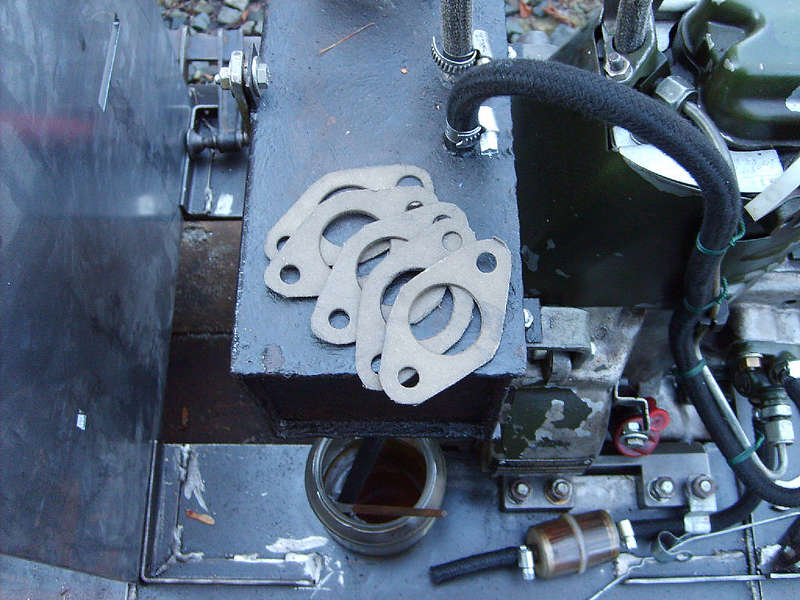

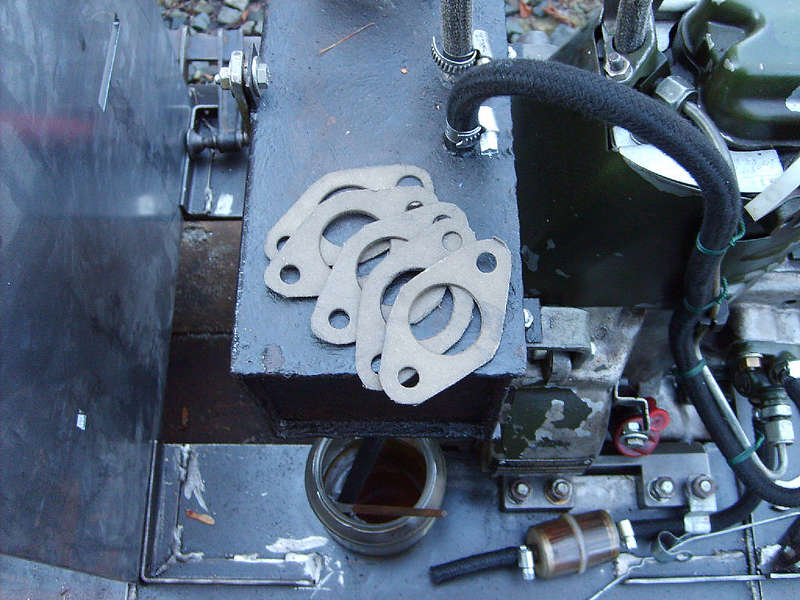

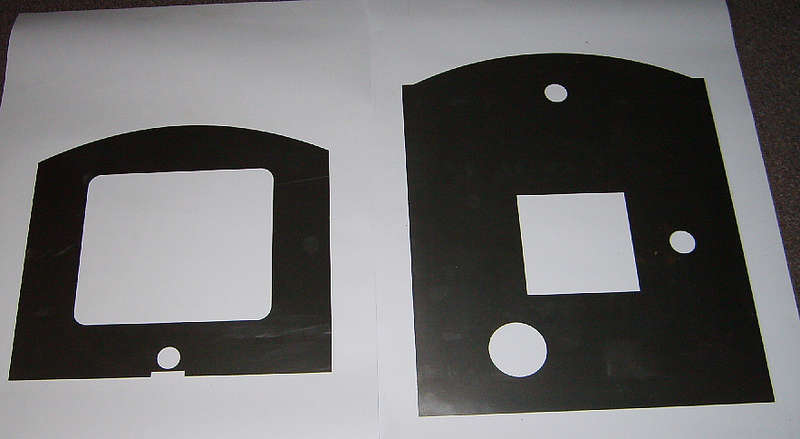

Zum Abdichten der zahlreichen Flanschverbindungen wurden ölgetränkte Pappdichtungen ausgestanzt.

Dichtungen (maschinist)

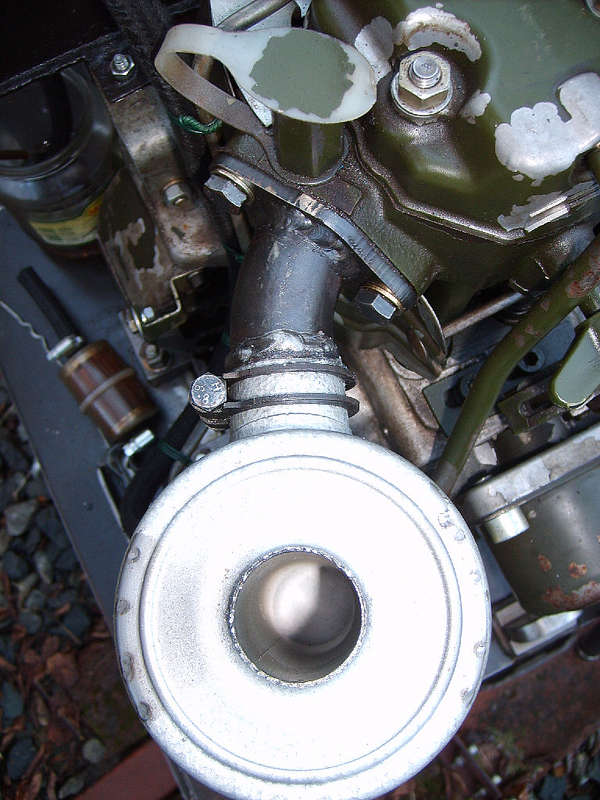

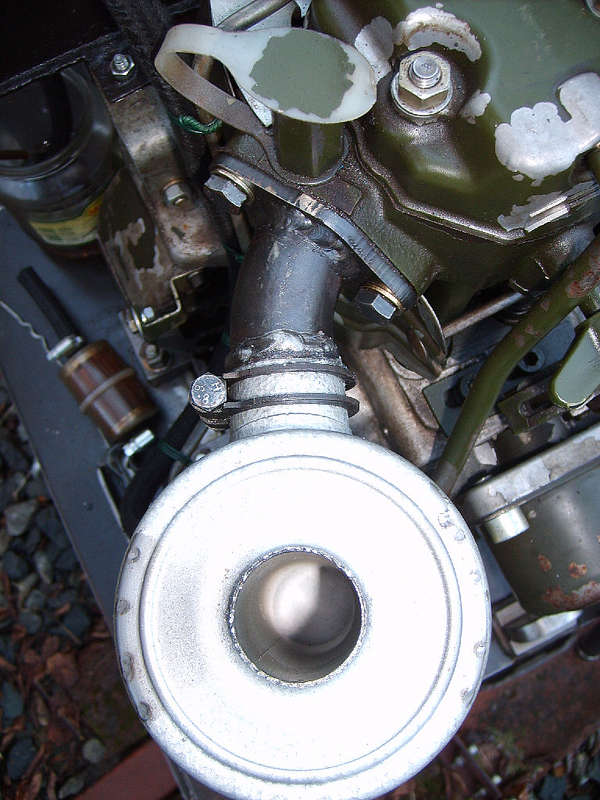

Punkt 2 im Arbeitsplan sah den Anbau des neuen Luftfilters vor. Dafür wurde ein Ansagflansch gebaut. Dabei mußte das gerade Rohrstück nur um 0,7 mm abgedreht werden, um den Filter darauf befestigen zu können.

Ansaugstutzen_f_r_Luftfilter (maschinist)

Das Ansagrohr am Ölbadluftfilter wurde geschlitzt und mit einer Klemmschelle auf dem Ansaugstutzen befestigt.

Einbau_Luftfilter_2 (maschinist)

Auch im Falle des Luftfilteranschlusses erschwerte die geneigte Anschraubfläche am Zylinderkopf den Bau des Stutzens.

Einbau_Luftfilter (maschinist)

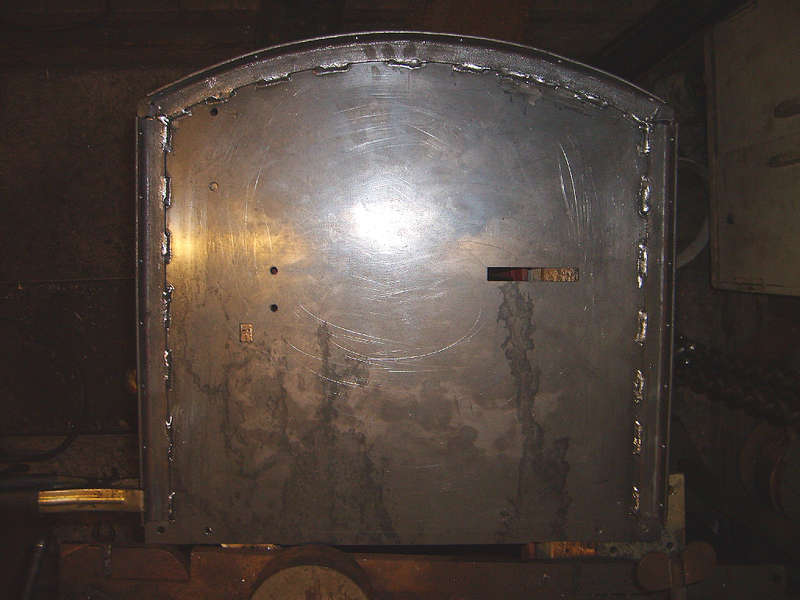

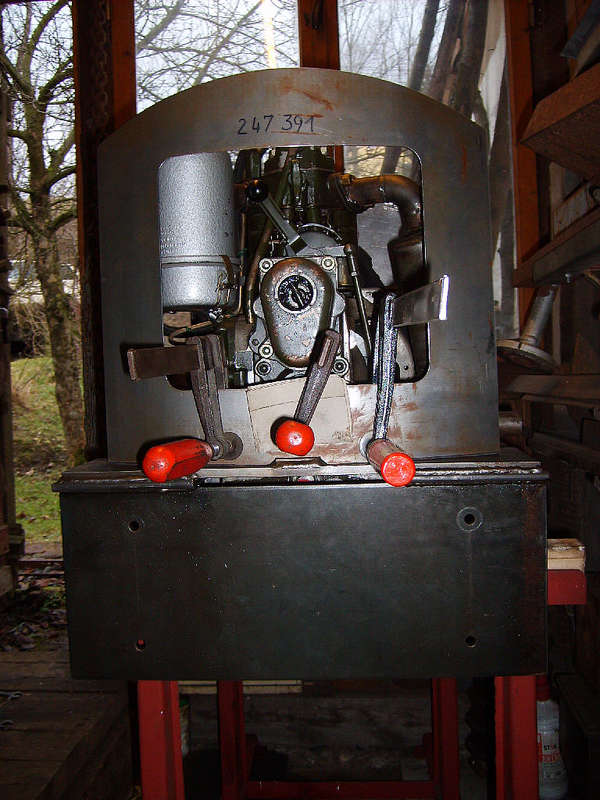

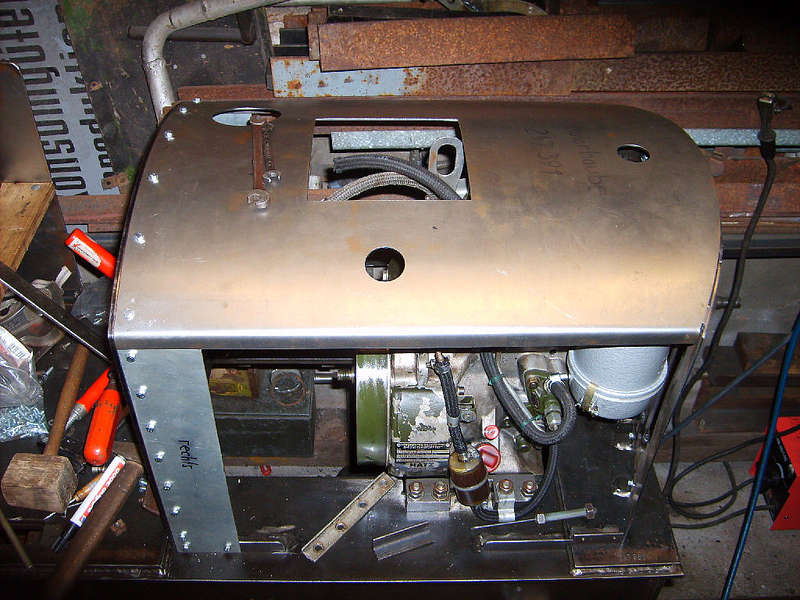

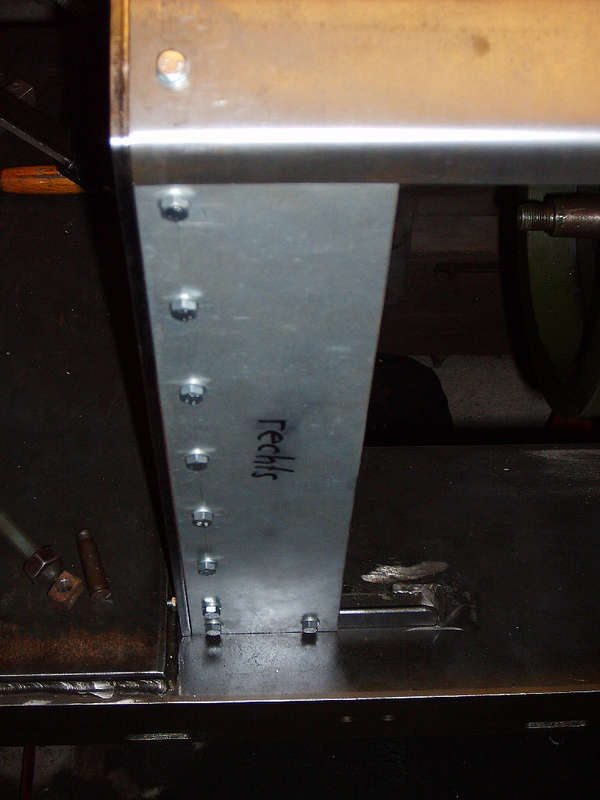

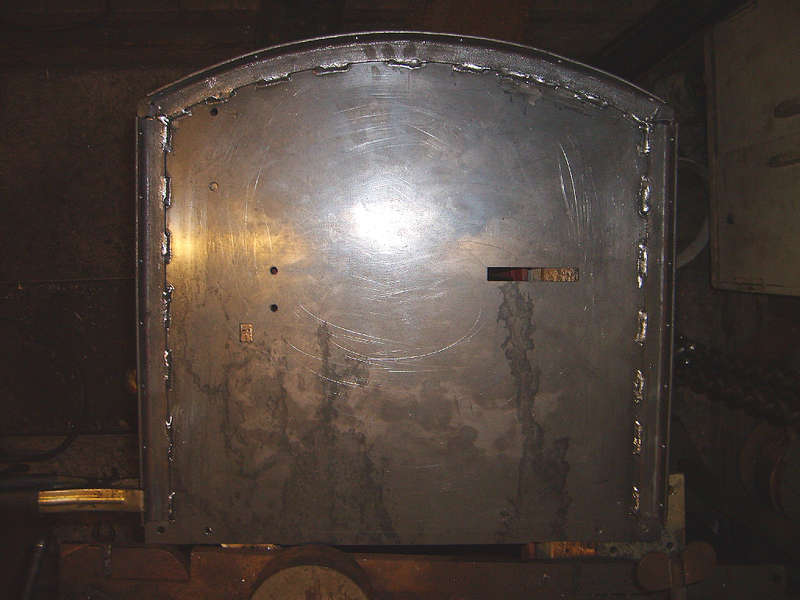

Nächste Aufgabe war die Fertigstellung der Vorbaurückwand. Neben der Herstellung einiger Bohrungen mußten auch die Anschraubwinkel zur Befestigung Vorbaubleche angeschweißt werden.

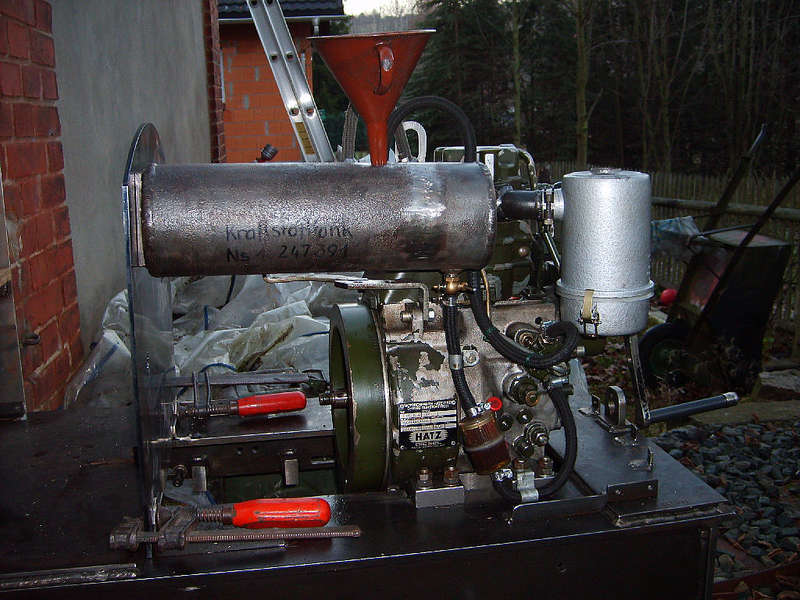

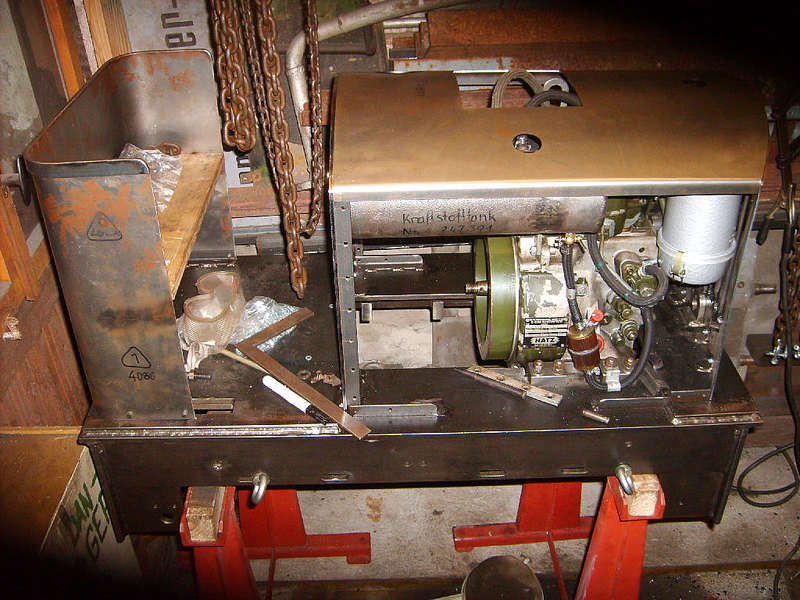

Zunächst wurde die provisorisch mit Schraubzwingen befestigt un der Kraftstofftank angebaut.

Vorbaur_ckwand_mit_Kraftstofftank (maschinist)

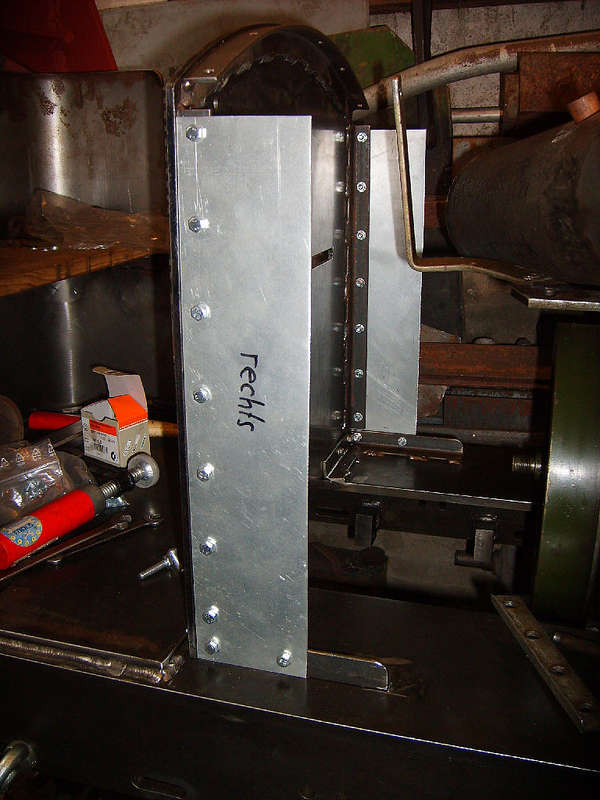

Später konnte sie wie im Original mit dem Rahmen verschraubt werden.

Vorbaur_ckwand2 (maschinist)

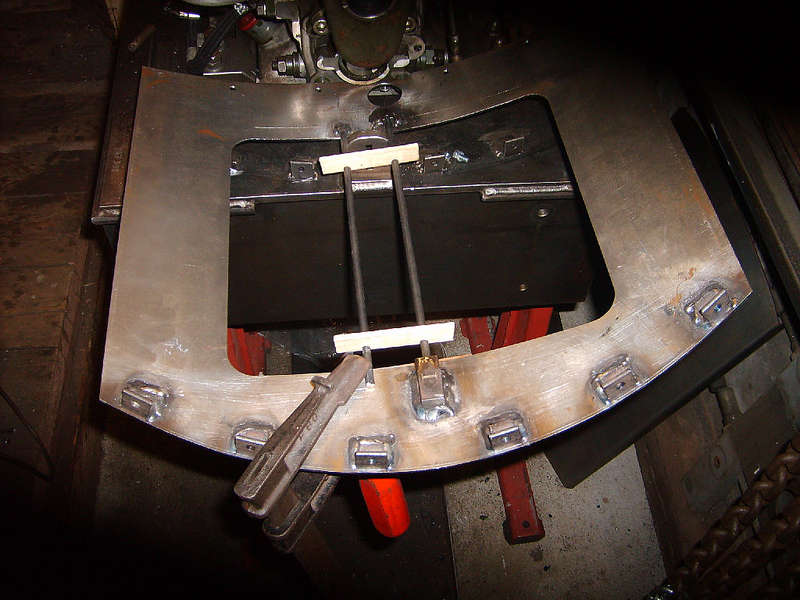

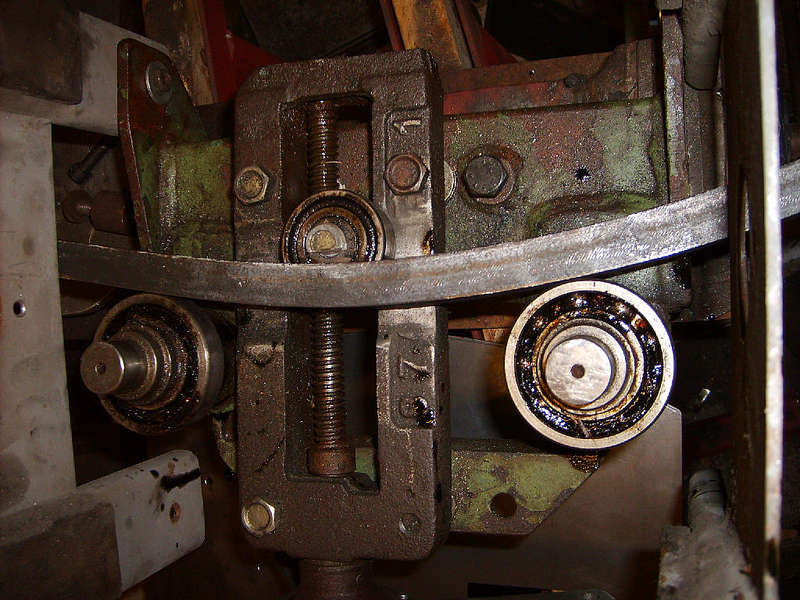

Nun zu den Anschraubwinkeln. Sie bestehen aus Winkelstahl 20x20x3. Dabei ist der obere Winkel zum Befestigen der Motorhaube entsprechend gebogen, was an sich eine nicht zu unterschätzende Herausforderung darstellt. Der Radius beträgt 448 mm und wurde auf einer 3-Rollen-Biegemaschine hergestellt, die ich vor Jahren im Eigenbau gefertigt habe.

Durch den starken Verzug erfolgte das Biegen in mehreren Durchgängen mit zwischenzeitlichem Richten. Über eine Stunde hat das in Anspruch genommen.

Biegen_des_Anschraubwinkels (maschinist)

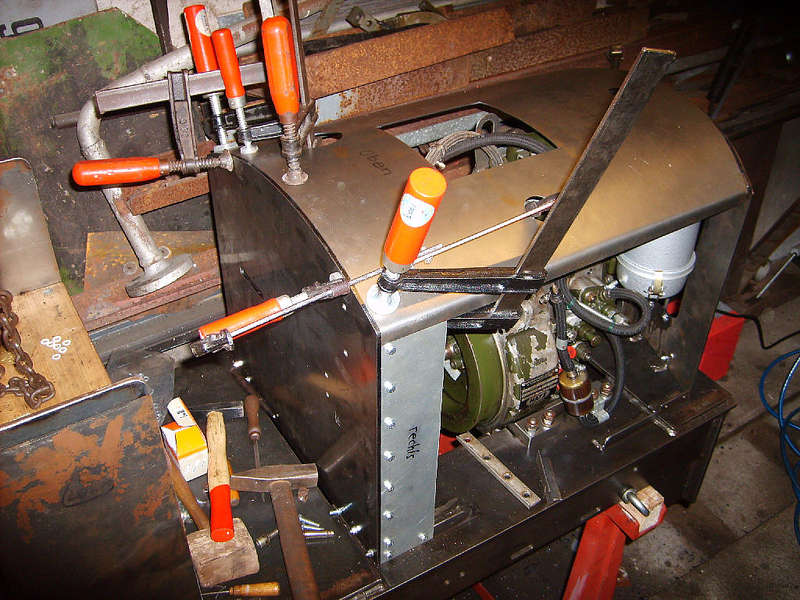

Um den Wärmeeintrag beim Schweißen gering zu halten, erfolgt das Schweißen mit unterbrochenen Nähten. Zusätzlich werden Rückwand und Winkel auf ein starkes U-Profil gespannt, um ein Verziehen der Rückwand zu vermeiden.

Anschraubwinkel (maschinist)

Durch die auftretende Längsschrumpfung mußte der Winkel nach jedem geschweißten Nahtabschnitt geringfügig gerichtet werden, da sich der Radius ständig änderte.

Vorbaur_ckwand_mit_Anschraubwinkel (maschinist)

Nun kamen auch die seitlichen Winkel dran. Alle Anschraubwinkel wurden vor dem Schweißen gebohrt.

Heften_der_seitlichen_Anschraubwinkel (maschinist)

Auch hier machte sich das Aufspannen auf ein U-Profil bezahlt, der Verzug ist unbedeutend.

Vorbaur_ckwand_mit_Anschraubwinkeln (maschinist)

Mittlerweile war es Dienstag morgen 03:30 Uhr und ich habe mit 18 Stunden Dauerbasteln meine bisherige Bestmarke überboten.

Nach 5 Stunden Schlaf ging es dann weiter. Draussen wurde es dann doch empfindlich kühl...

kaltes_Eisen (maschinist)

Somit wurde bei herrlichstem Sonnenschein erstmal der Kanonenofen in der Lokwerkstatt gezündet...

Morgenstimmung_in_der_Lokwerkstatt (maschinist)

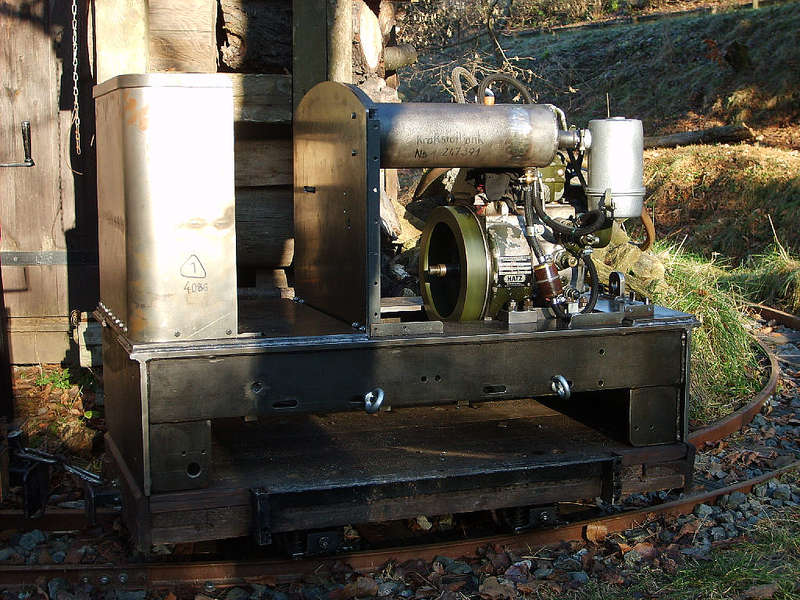

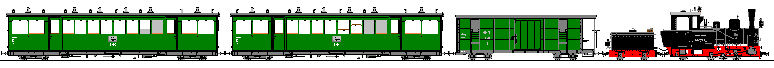

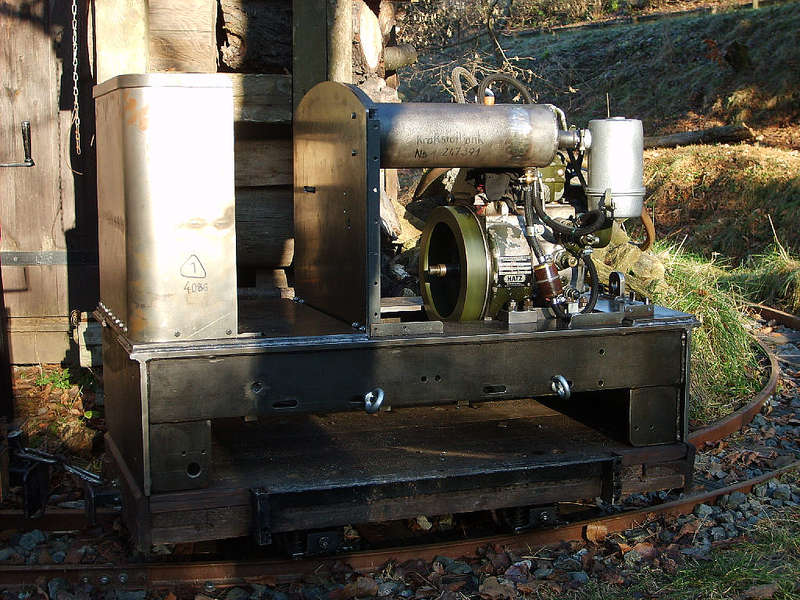

Die Lok wurde soweit zusammengebaut und der Motor angelassen. Eine kleine Runde wurde sie dann auf die Strecke geschickt

Feldbahnzug_am_Komposthaufen (maschinist)

an_der_Lokwerkstatt

an_der_Lokwerkstatt (maschinist)

Soweit der aktuelle Stand, die Bremswellen und die Hebezeugtraverse sind leider nicht mehr fertiggeworden.

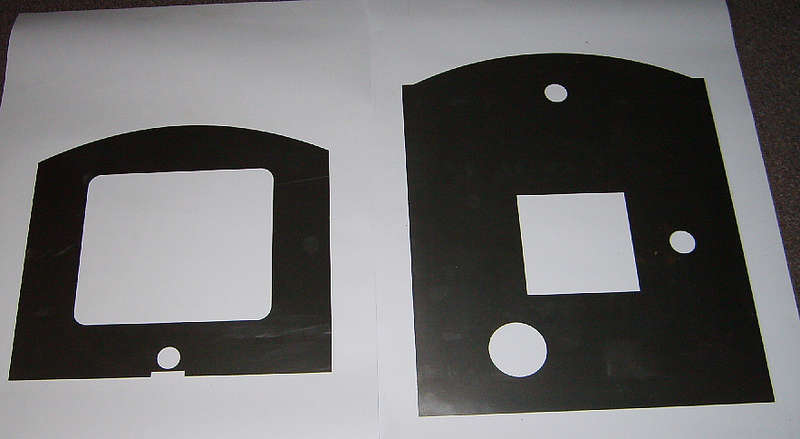

Zurück in Dresden habe ich zunächst einmal ein Pappmodell des Vorbaus in 1:1 gebastelt, um zu prüfen, ob die Laserteile auch wirklich passen.

Hier die Zuschnitte:

Zuschnitt_Vorbaubleche (maschinist)

Die fertige Vorbaurückwand wurde extra als Referenz mit nach Dresden genommen.

Am 31.12. wurden Frontblech und Motorhaube auf einer 3-Walzenbiegemaschine bearbeitet, die Motorhaube dann noch seitlich abgekantet. Das kommende Wochenende ist dann für die Montage des Vorbaus, sowie die Fertigstellung der Bremswellen und der Hebezeugtraverse vorgesehen.

Modell_Vorbau (maschinist)

Mit arbeitsintensivem Gruß

Sven