Flügelmuttern M0,6

Verfasst: Di 15. Feb 2022, 16:34

Hallo,

Flügelmuttern an Modellen sehen immer wieder gut aus, nur mir ist keine Bezugsquelle bekannt.

Sicher kann man sie in 3D drucken, nur wenn sie dann auch noch funktionell mit Gewinde sein sollen, kenne ich kein Angebot.

Deshalb habe ich diese schon einmal vor vielen Jahren in einer sehr kleinen Menge für die Drehstühle hergestellt.

M 0,6 Flügelmuttern waren damals für die Drehstühle für die Rückenlehnen Verstellung.

Ich wurde von einem BBF Mitglied persönlich angesprochen die Fertigung zu erklären.

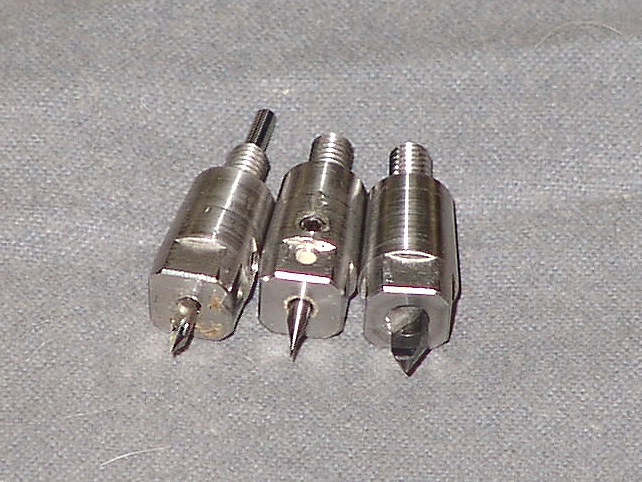

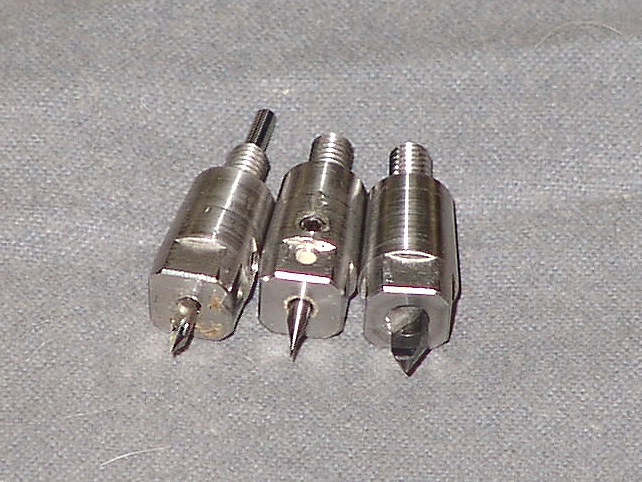

Diese Foto zeigt die Fertigung der Flügelmuttern ,auf meiner CNC Graviermaschine von unten.

Als Erstes habe ich mit einem 0,5 mm Bohrer die Bohrung für das Gewinde, in eine 2 mm dicke Messingflachstange eingebracht.

Danach mit solch einem Gravierstichel, wie er ganz rechts zu sehen ist, alles Material entfernt, so das nur die untere Schräge der Flügel der Flügelmutter erhalten blieb.

Im nächsten Arbeitsschritt habe ich die mit einem 1 mm Fräser 1,6 mm tief, die Außenkontur der Flügelmutter in der Unteransicht gefräst.

Da ich 2 mm Flachstangenmaterial benutze und meine Flügelmuttern symmetrisch angeordnet habe, kann ich diese einfach umdrehen und sozusagen von der Oberseite weiter bearbeiten.

Die Flügelmuttern hängen jetzt Quasi an ihren Flügelspitzen an verbliebenen 0,4 mm Flachstangematerial.

Es fehlt jetzt nur noch der Zwischenraum zwischen den Flügel und dazu bohre ich einfach mit einen 1 mm Fräser 1 mm Tief von Oben auf der Achse vom Gewinde herunter.

Praktisch brauche ich jetzt nur noch die 0,4 mm Material an der Stelle wo die Flügelmutter sitzt wegfräsen.

Das klappt leider nur in der Theorie richtig wiederholbar, denn nach einigen Fräsern bricht der Fräser leider ab.

Warum kann ich leider nicht sagen, ich habe nur die Vermutung, dass sich die jetzt lose Flügelmutter irgendwie verkanntet und der Fräser dadurch bricht. Ich habe dazu vorab das Material mit einem 2 mm Fräser bis auf verbliebende 0,1 mm abgetragen.

Das beste Ergebnis hatte ich noch mit 1 mm Fräsern.

Ein 0,5 mm Fräser brachen schon vor dem Abtrennen der Flügelmutter.

Bei einem 2 mm bleib von der Flügelmutter einfach nix über, nur der Fräser blieb heile.

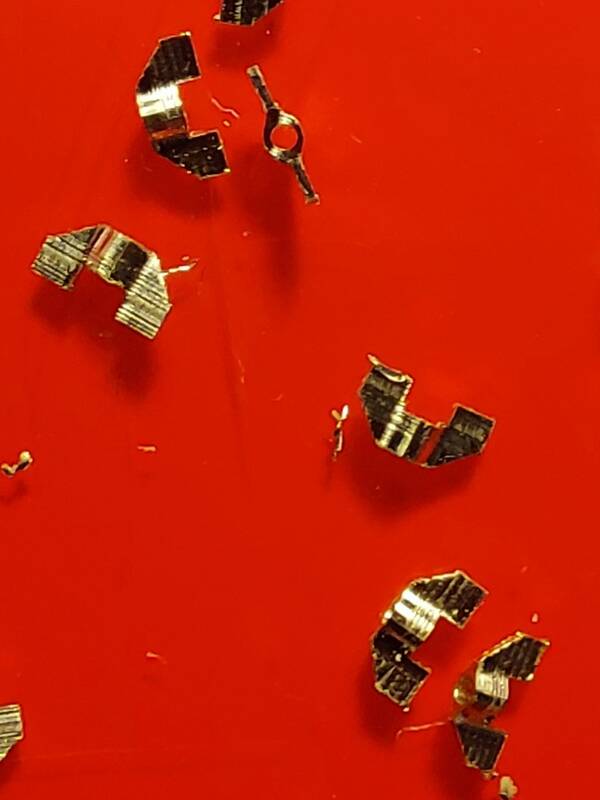

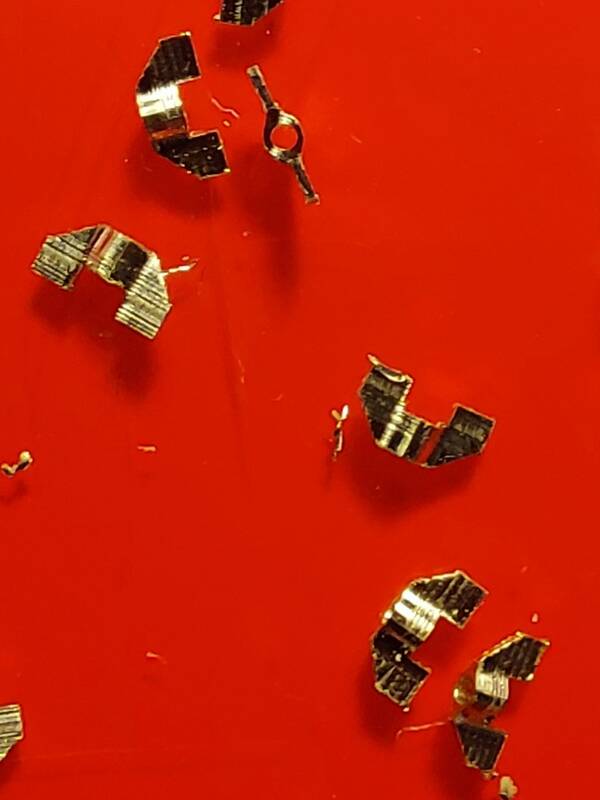

Hier sind jetzt einige, noch rohe herausgetrennte Flügelmuttern zu sehen.

Das schneiden der M0,6 Gewinde ist mit einem sehr guten Gewindeschneider sehr unproblematisch.

Ich halte die Flügelmutter dabei einfach zwischen Daumen und Zeigefinger und den Gewindebohrer in einem sehr leichten Halter aus Kunststoff. Mit viel Gefühl kann ich jetzt die Gewinde schneiden, ohne auch nur mit einem Bruch des Bohrers zu rechnen.

Jetzt nehme ich einen kleinen Halter aus dem nicht ganz 1 mm eine M0,6 Gewinde herausragt und kann die Flügelmutter darauf halten.

Jetzt nehme ich einen kleinen Halter aus dem nicht ganz 1 mm eine M0,6 Gewinde herausragt und kann die Flügelmutter darauf halten.

Dann werden die Flügel noch mit solch einem Hohlfräser mit der Hand verrundet.

Dazu brauch ich den Hohlfräser nur einige mal mit geringem Druck zwischen Daumen und Zeigefinger zu drehen

Zum Abschluss entferne ich noch minimale Gratreste mit einer kleinen rotierenden Drahtbürste.

Dieser gesamte Vorgang dauert keine 2 Minuten.

Hier sind jetzt einige der fertigen M0,6 Flügelmuttern zu sehen.

Zum Größenvergleich die bis hierher fertig gestellten Flügelmuttern auf eine 1 Cent Münze.

Flügelmuttern an Modellen sehen immer wieder gut aus, nur mir ist keine Bezugsquelle bekannt.

Sicher kann man sie in 3D drucken, nur wenn sie dann auch noch funktionell mit Gewinde sein sollen, kenne ich kein Angebot.

Deshalb habe ich diese schon einmal vor vielen Jahren in einer sehr kleinen Menge für die Drehstühle hergestellt.

M 0,6 Flügelmuttern waren damals für die Drehstühle für die Rückenlehnen Verstellung.

Ich wurde von einem BBF Mitglied persönlich angesprochen die Fertigung zu erklären.

Diese Foto zeigt die Fertigung der Flügelmuttern ,auf meiner CNC Graviermaschine von unten.

Als Erstes habe ich mit einem 0,5 mm Bohrer die Bohrung für das Gewinde, in eine 2 mm dicke Messingflachstange eingebracht.

Danach mit solch einem Gravierstichel, wie er ganz rechts zu sehen ist, alles Material entfernt, so das nur die untere Schräge der Flügel der Flügelmutter erhalten blieb.

Im nächsten Arbeitsschritt habe ich die mit einem 1 mm Fräser 1,6 mm tief, die Außenkontur der Flügelmutter in der Unteransicht gefräst.

Da ich 2 mm Flachstangenmaterial benutze und meine Flügelmuttern symmetrisch angeordnet habe, kann ich diese einfach umdrehen und sozusagen von der Oberseite weiter bearbeiten.

Die Flügelmuttern hängen jetzt Quasi an ihren Flügelspitzen an verbliebenen 0,4 mm Flachstangematerial.

Es fehlt jetzt nur noch der Zwischenraum zwischen den Flügel und dazu bohre ich einfach mit einen 1 mm Fräser 1 mm Tief von Oben auf der Achse vom Gewinde herunter.

Praktisch brauche ich jetzt nur noch die 0,4 mm Material an der Stelle wo die Flügelmutter sitzt wegfräsen.

Das klappt leider nur in der Theorie richtig wiederholbar, denn nach einigen Fräsern bricht der Fräser leider ab.

Warum kann ich leider nicht sagen, ich habe nur die Vermutung, dass sich die jetzt lose Flügelmutter irgendwie verkanntet und der Fräser dadurch bricht. Ich habe dazu vorab das Material mit einem 2 mm Fräser bis auf verbliebende 0,1 mm abgetragen.

Das beste Ergebnis hatte ich noch mit 1 mm Fräsern.

Ein 0,5 mm Fräser brachen schon vor dem Abtrennen der Flügelmutter.

Bei einem 2 mm bleib von der Flügelmutter einfach nix über, nur der Fräser blieb heile.

Hier sind jetzt einige, noch rohe herausgetrennte Flügelmuttern zu sehen.

Das schneiden der M0,6 Gewinde ist mit einem sehr guten Gewindeschneider sehr unproblematisch.

Ich halte die Flügelmutter dabei einfach zwischen Daumen und Zeigefinger und den Gewindebohrer in einem sehr leichten Halter aus Kunststoff. Mit viel Gefühl kann ich jetzt die Gewinde schneiden, ohne auch nur mit einem Bruch des Bohrers zu rechnen.

Jetzt nehme ich einen kleinen Halter aus dem nicht ganz 1 mm eine M0,6 Gewinde herausragt und kann die Flügelmutter darauf halten.

Jetzt nehme ich einen kleinen Halter aus dem nicht ganz 1 mm eine M0,6 Gewinde herausragt und kann die Flügelmutter darauf halten.

Dann werden die Flügel noch mit solch einem Hohlfräser mit der Hand verrundet.

Dazu brauch ich den Hohlfräser nur einige mal mit geringem Druck zwischen Daumen und Zeigefinger zu drehen

Zum Abschluss entferne ich noch minimale Gratreste mit einer kleinen rotierenden Drahtbürste.

Dieser gesamte Vorgang dauert keine 2 Minuten.

Hier sind jetzt einige der fertigen M0,6 Flügelmuttern zu sehen.

Zum Größenvergleich die bis hierher fertig gestellten Flügelmuttern auf eine 1 Cent Münze.