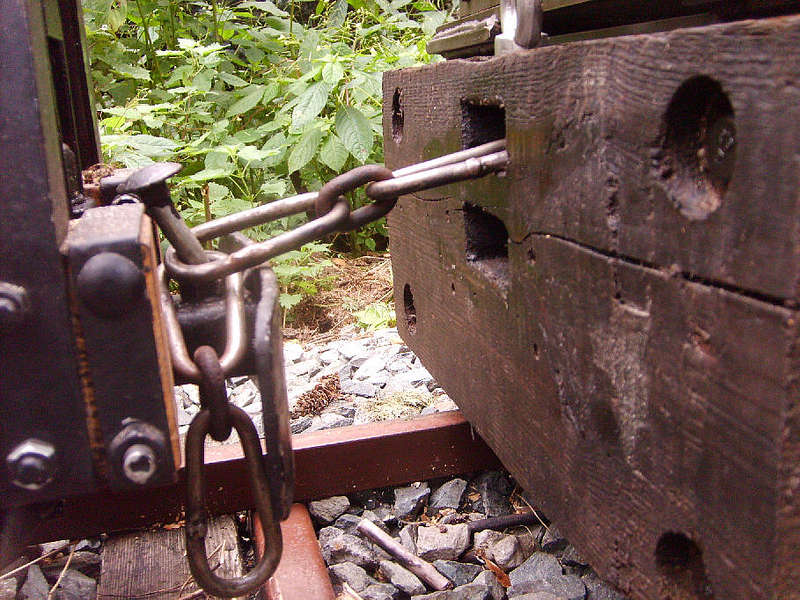

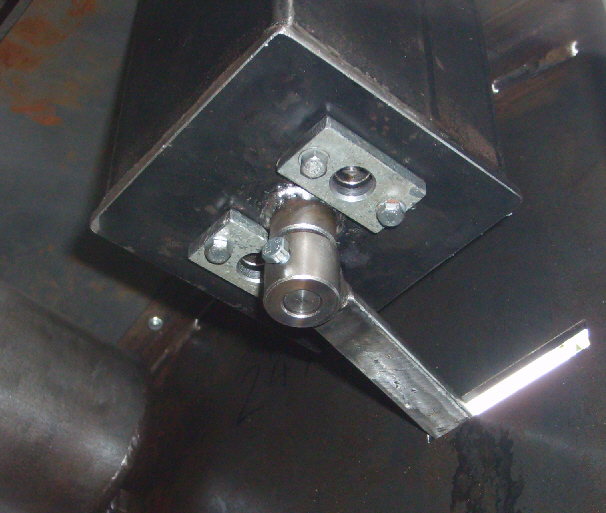

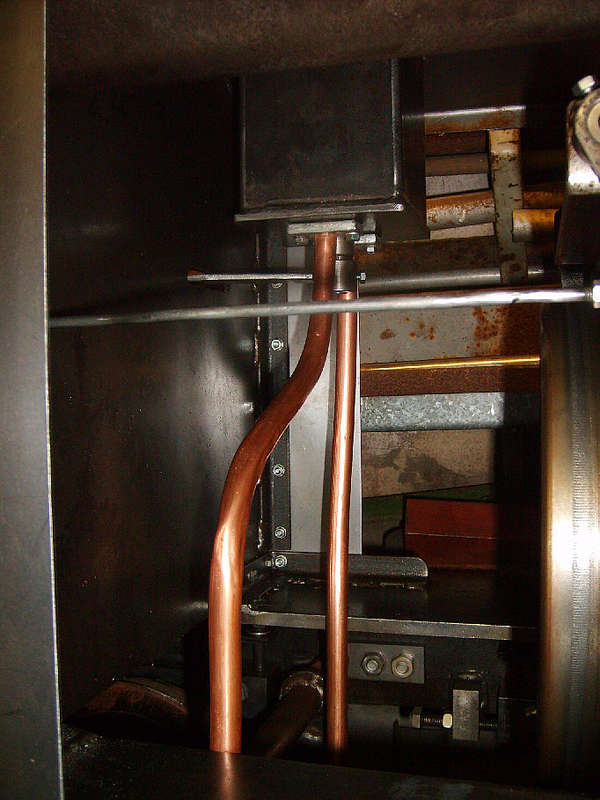

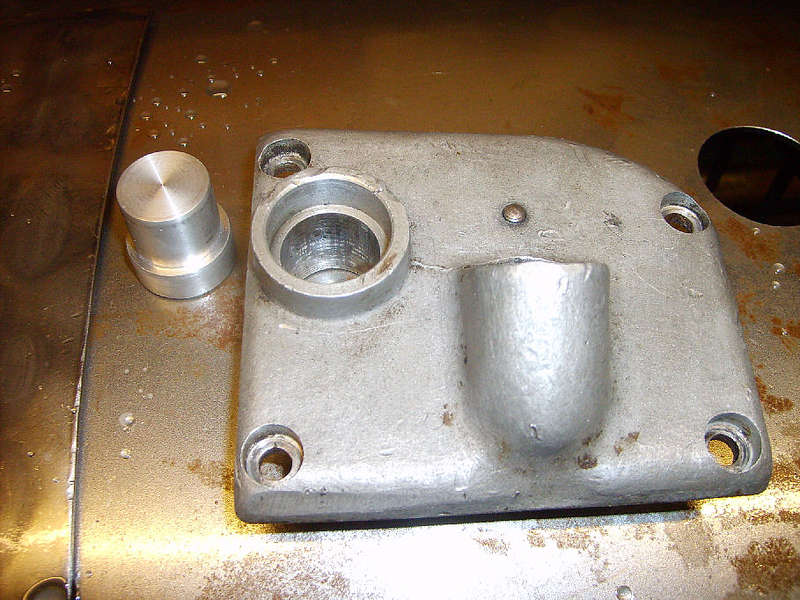

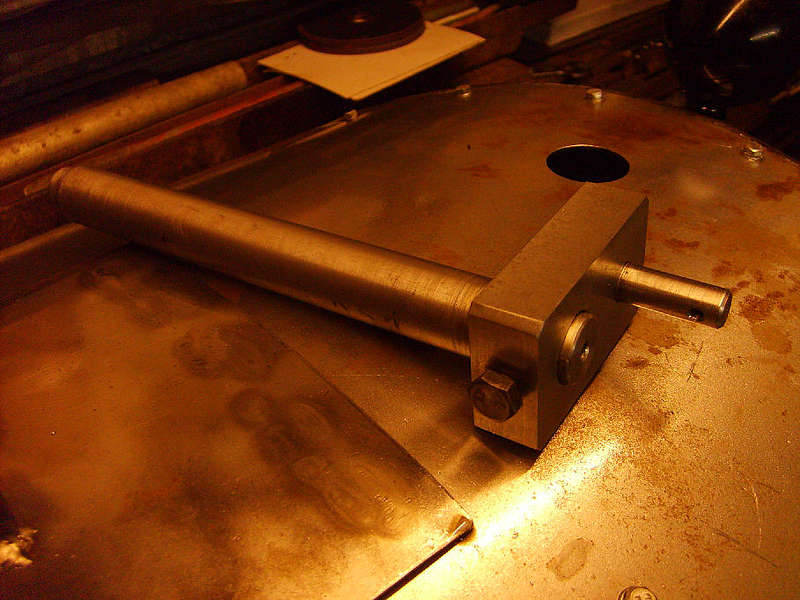

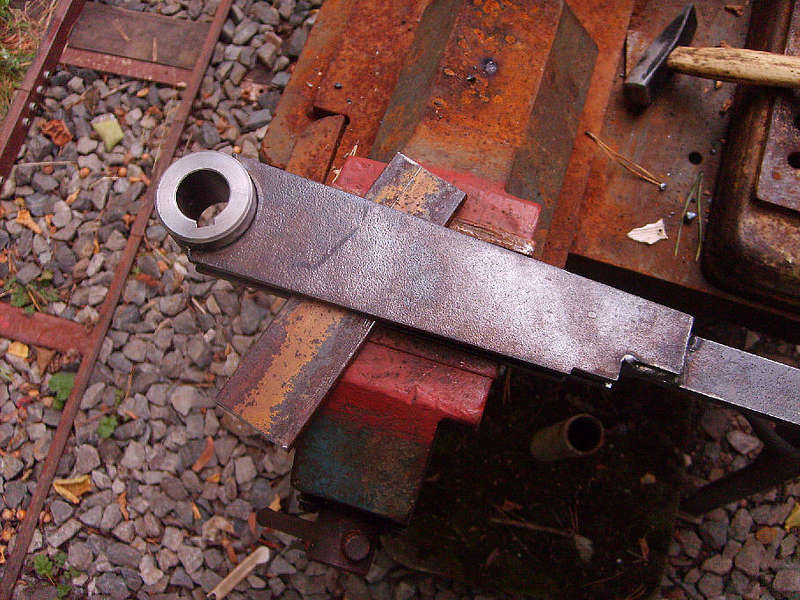

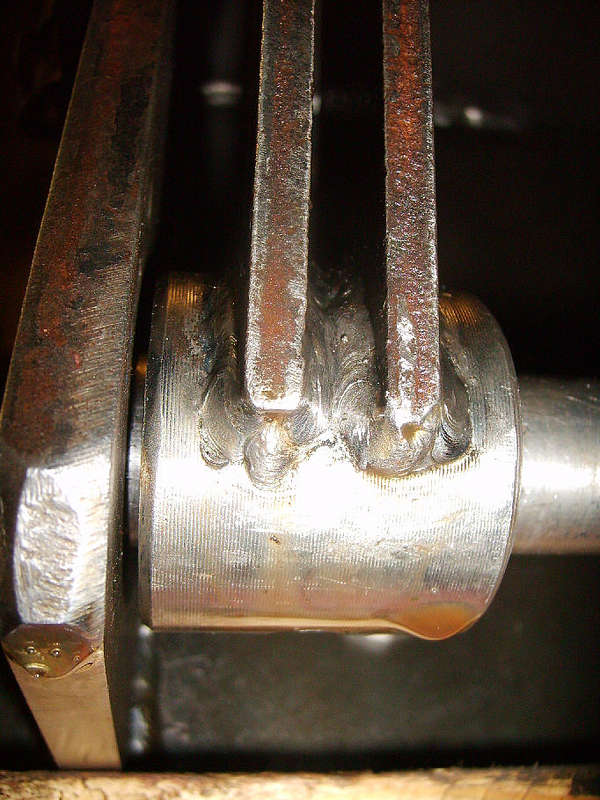

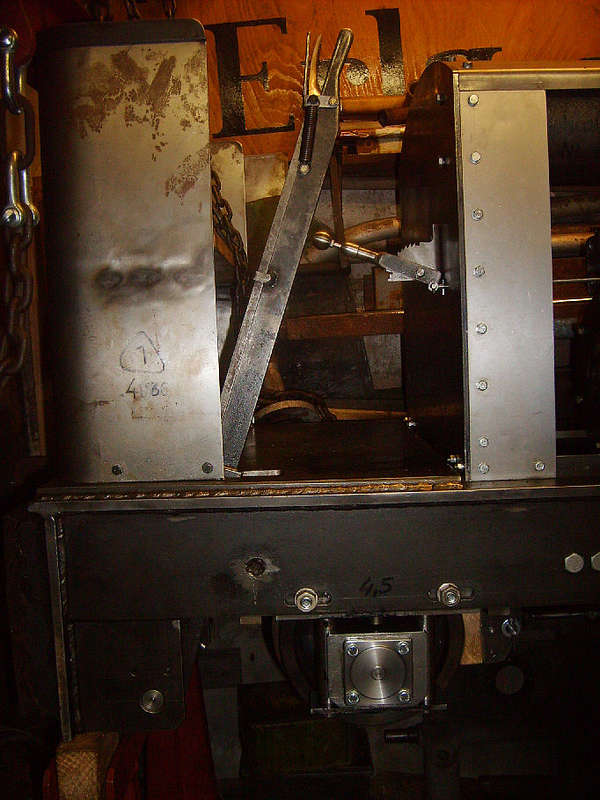

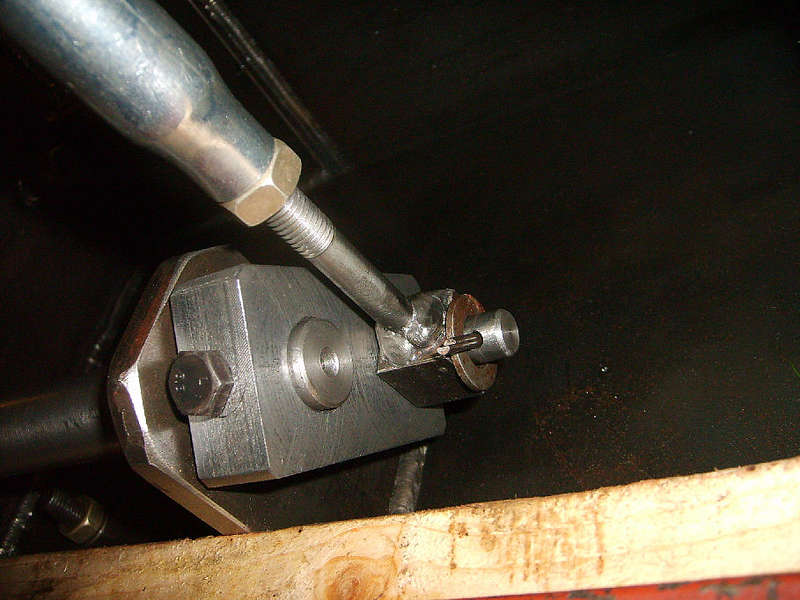

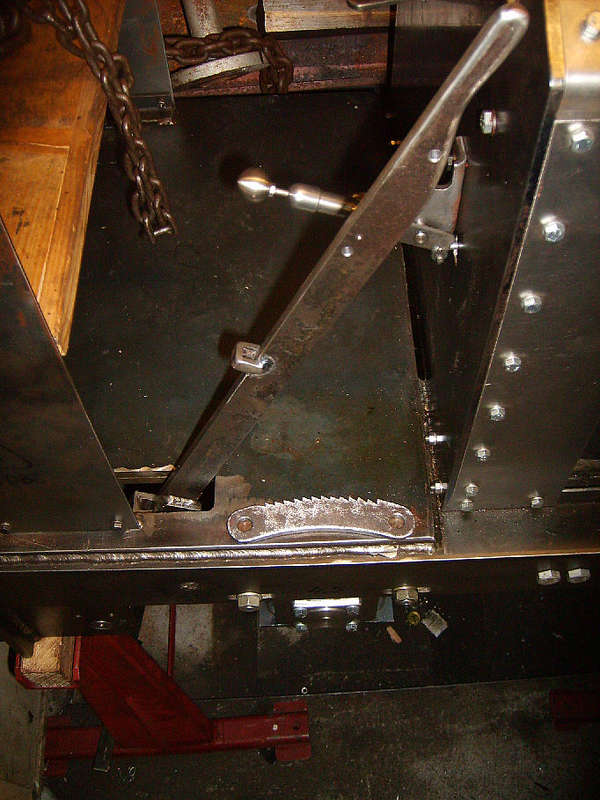

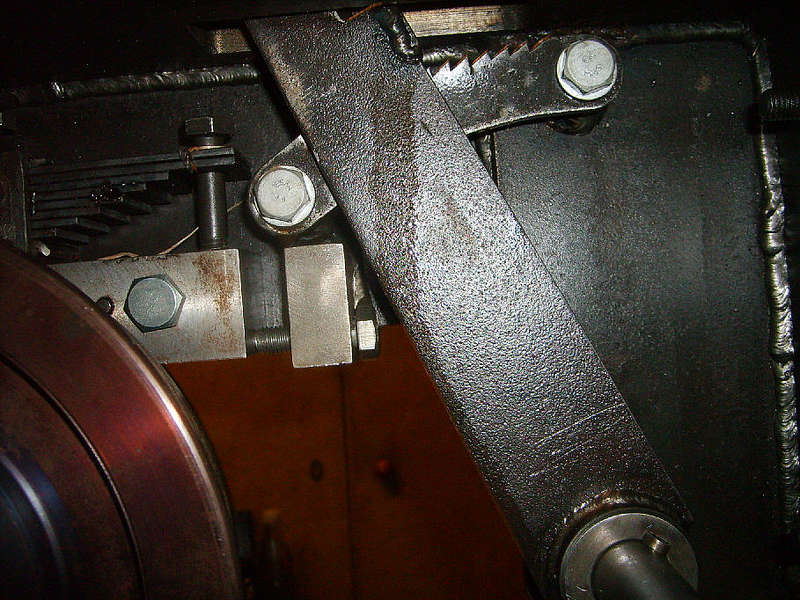

Weiterhin wurde der Bremswellenhebel angefertig, der das Bremsgestände mit der Handbremswelle verbindet.

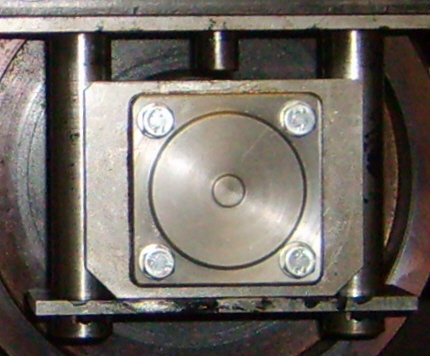

Bremswellenhebel_1 (maschinist)

Bremswellenhebel_2

Bremswellenhebel_2 (maschinist)

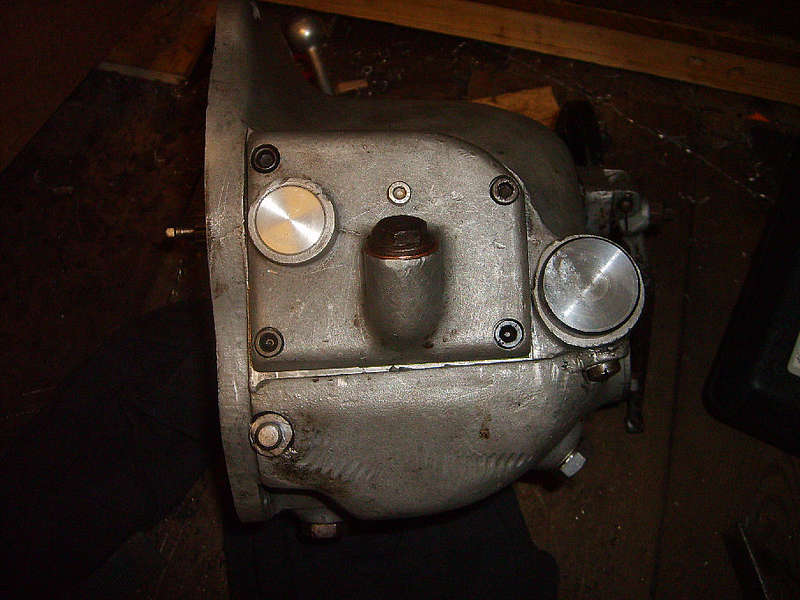

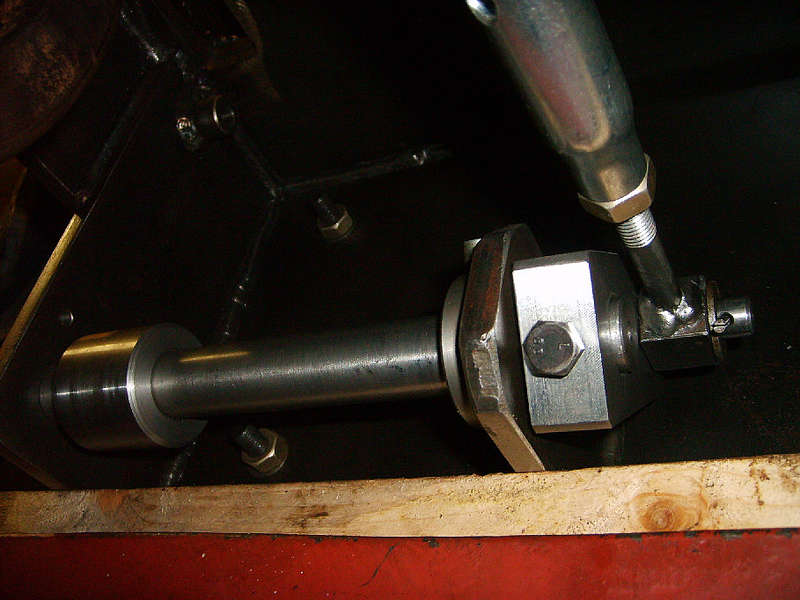

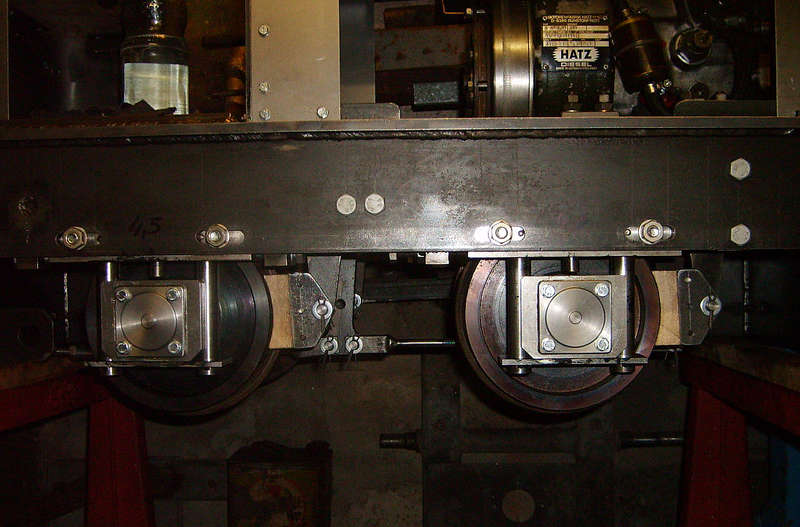

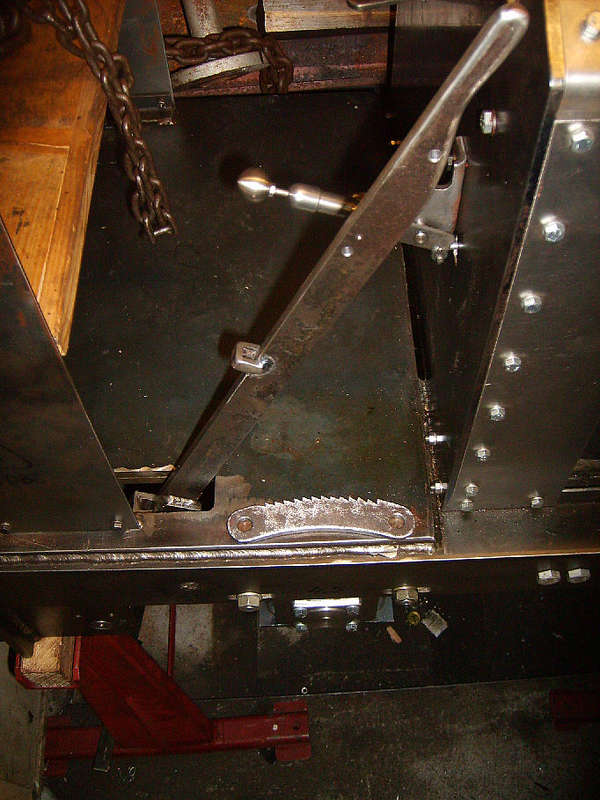

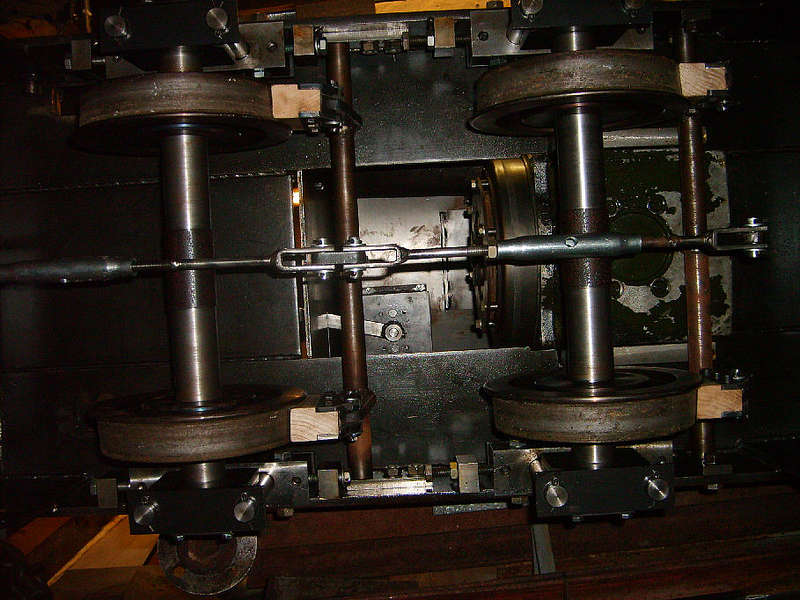

Hier im eingebauten Zustand. Bis auf den Handbremshebel und die Bremssohlenhalter ist die Bremsanlage damit komplett.

Bremswellenhebel_3 (maschinist)

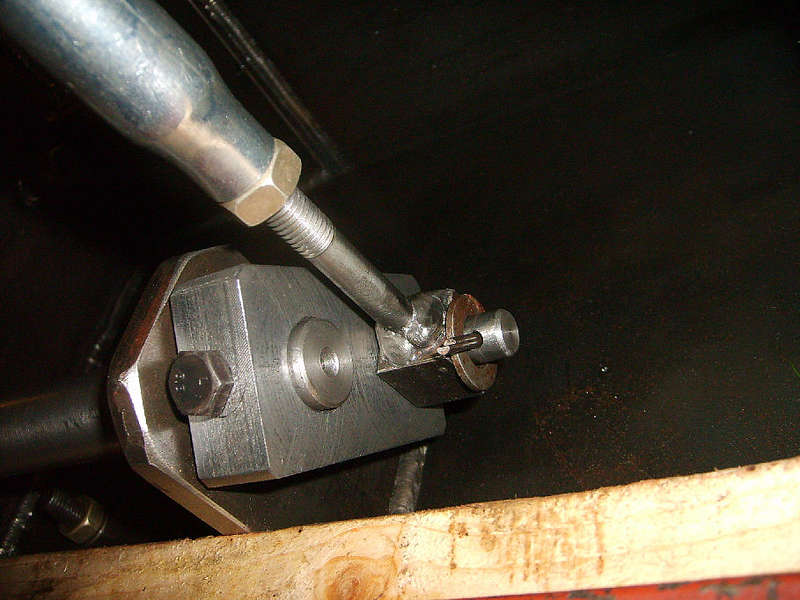

Bremswellenhebel_4

Bremswellenhebel_4 (maschinist)

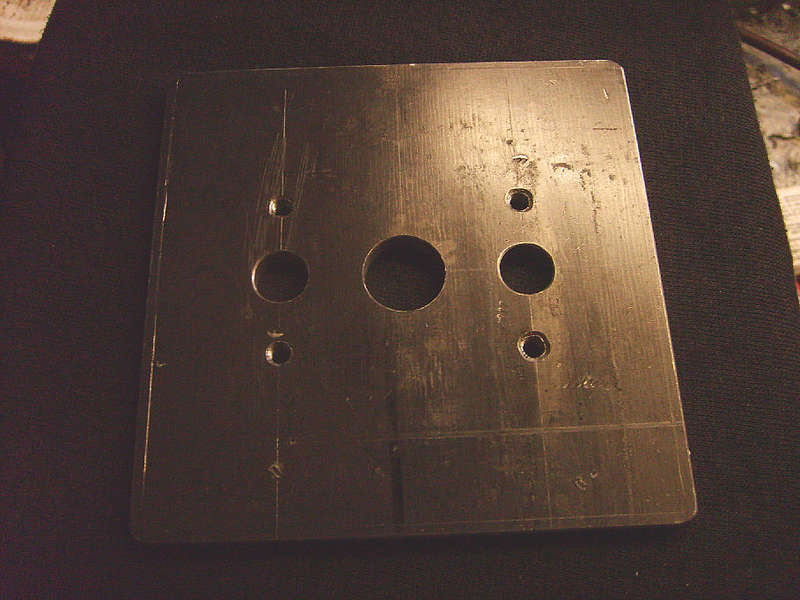

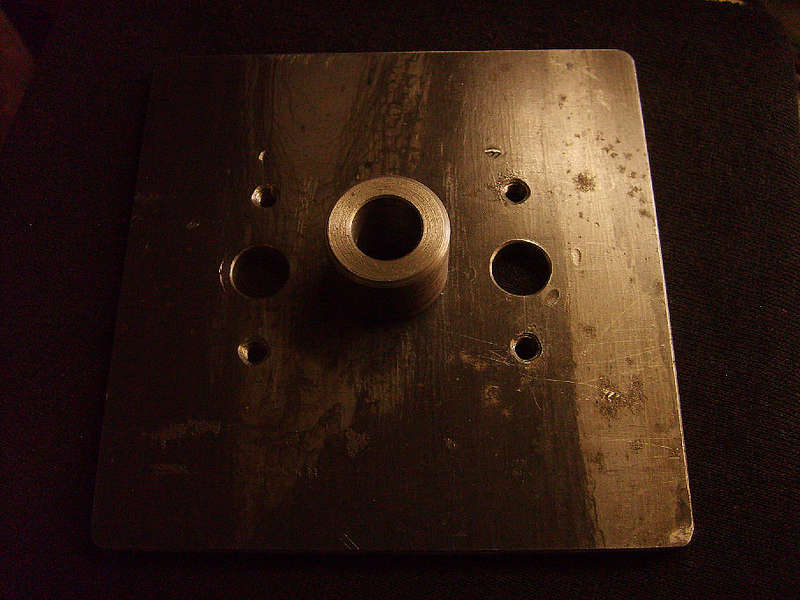

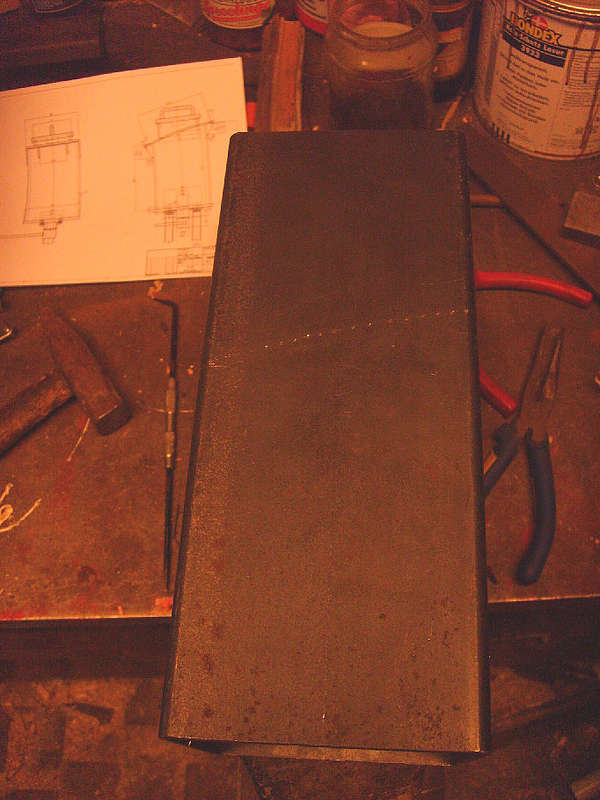

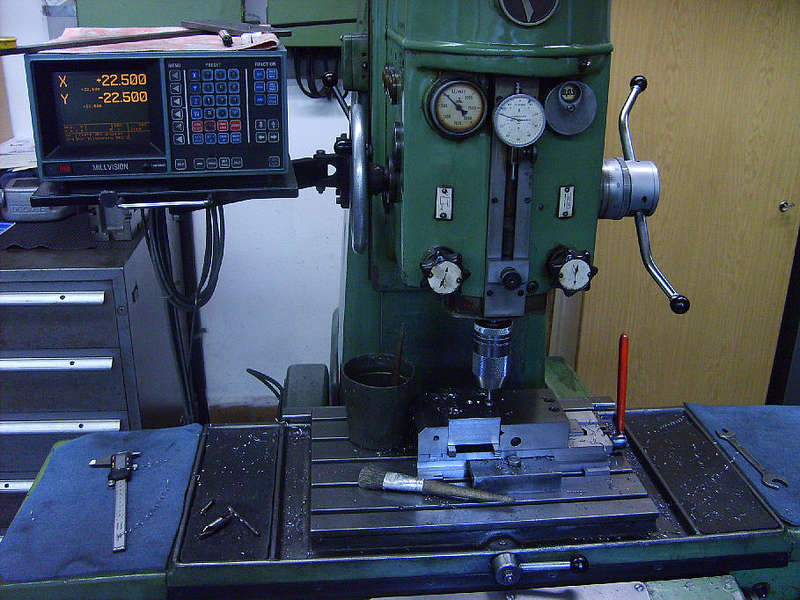

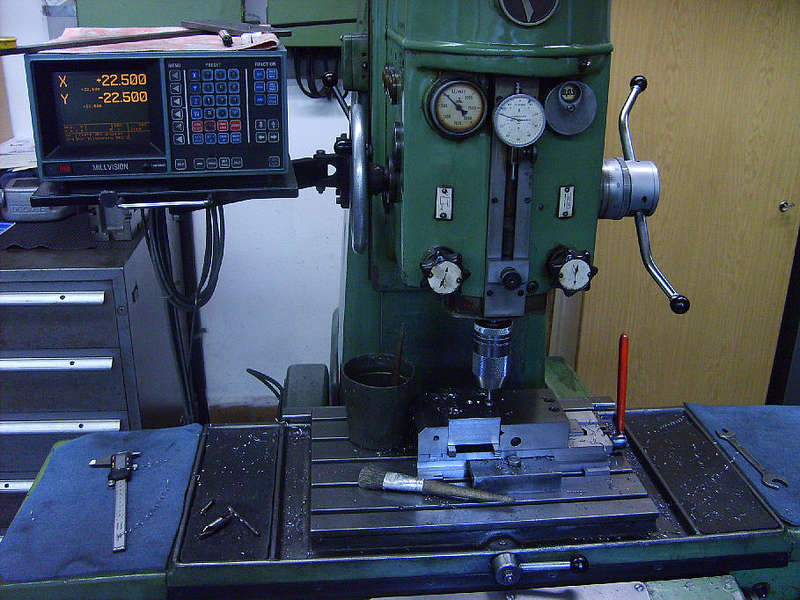

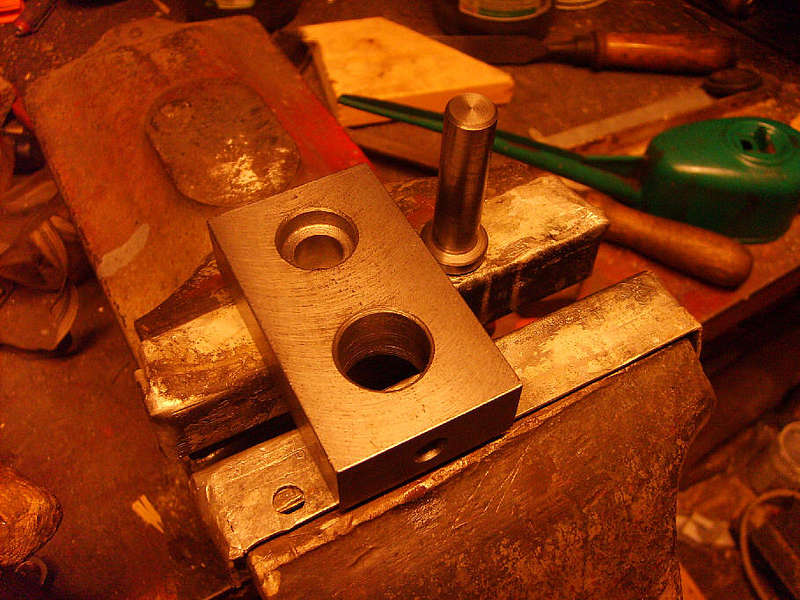

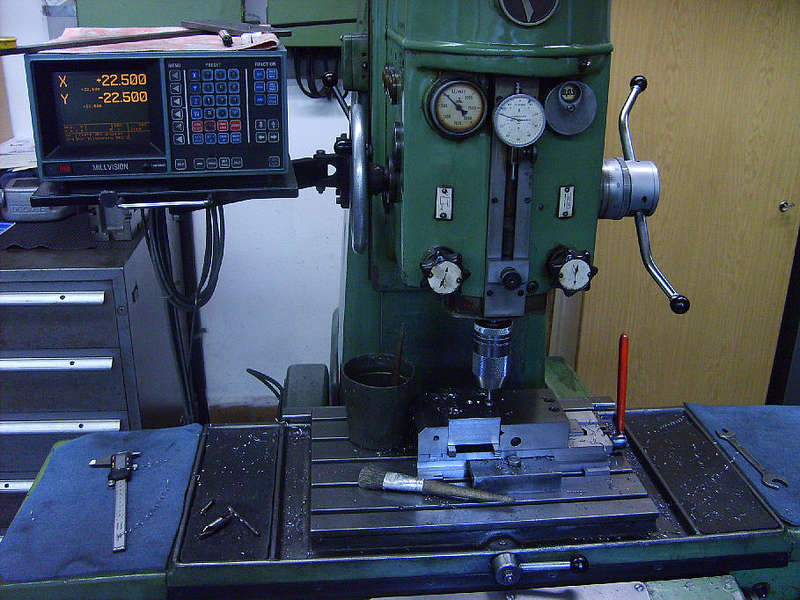

Am vergangenen Montag wurden die Achslagergehäuse in Angriff genommen, deren Rohlinge aus scharfkantigem Flachstahl 40x80 entstanden und zu Quadern 40x70x90 gefräst wurden.

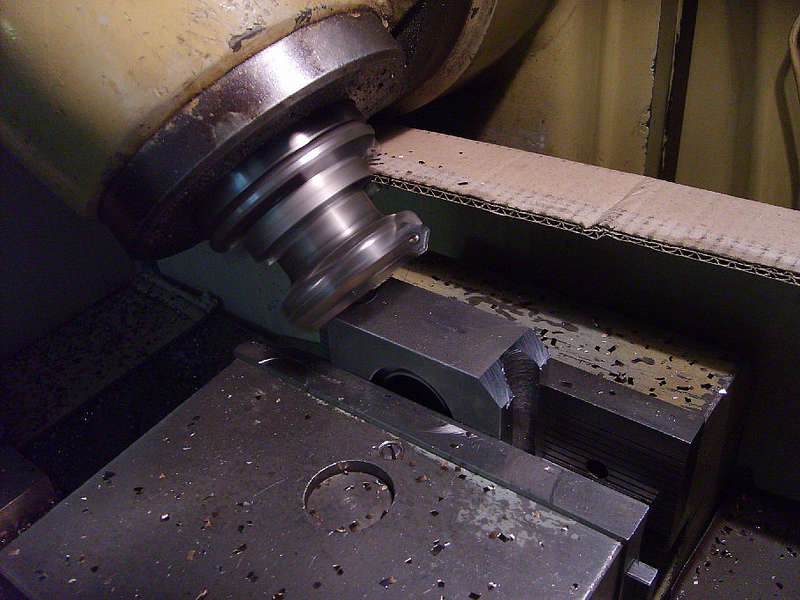

Auf dem Lehrbohrwerk wurden die Bohrungen für den Achslagerdeckel und die Zentrierung für die Lagerbohrung eingebracht.

Achslager (maschinist)

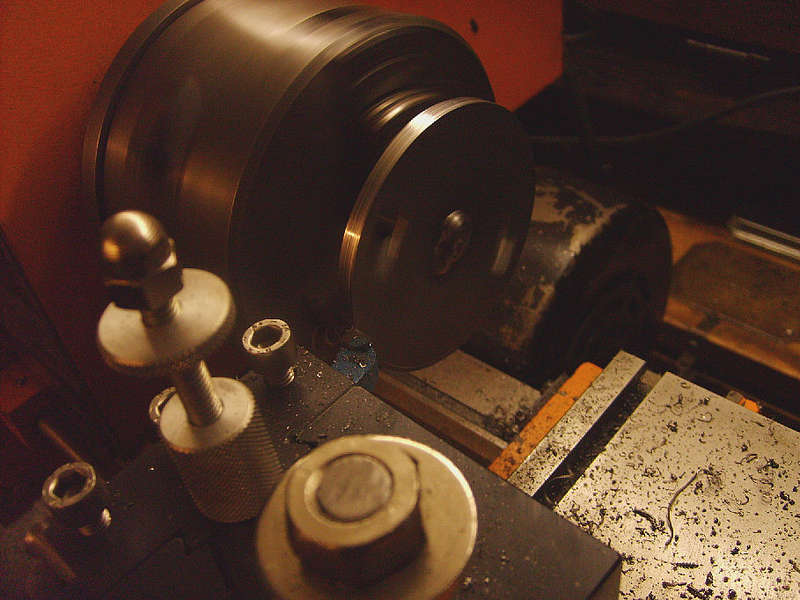

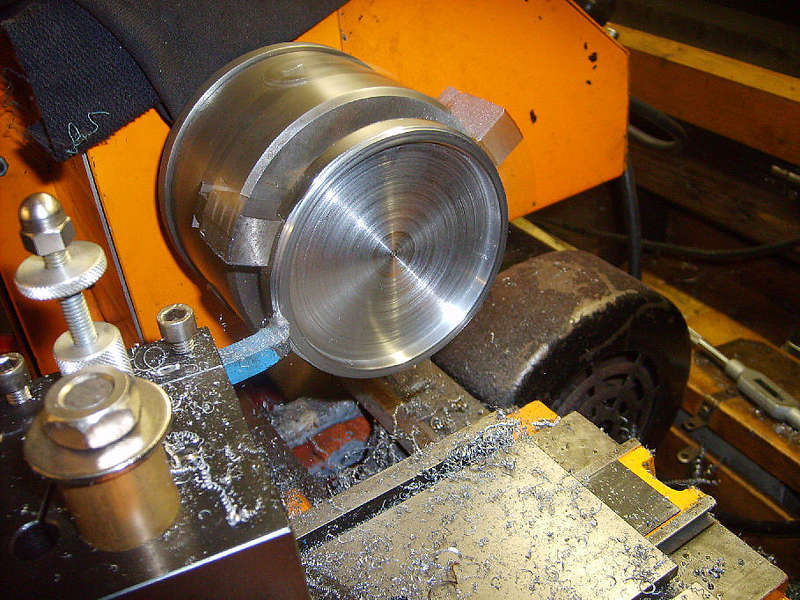

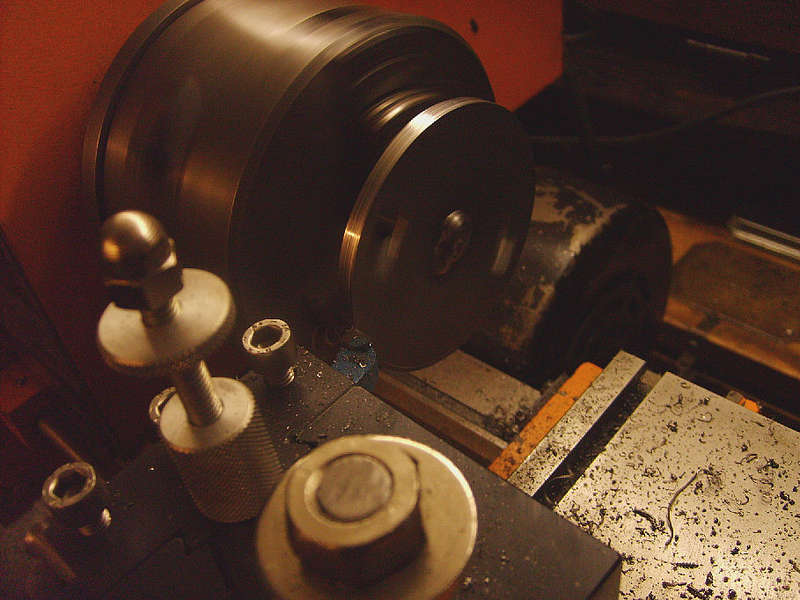

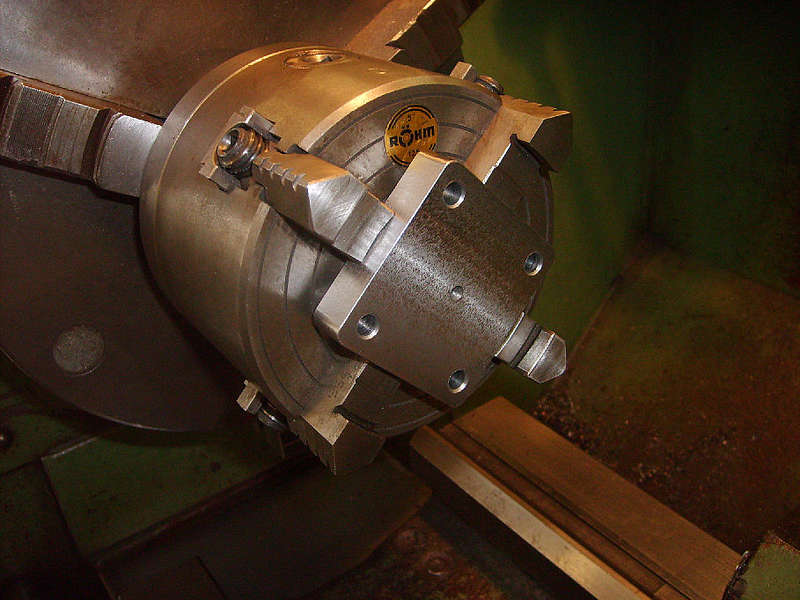

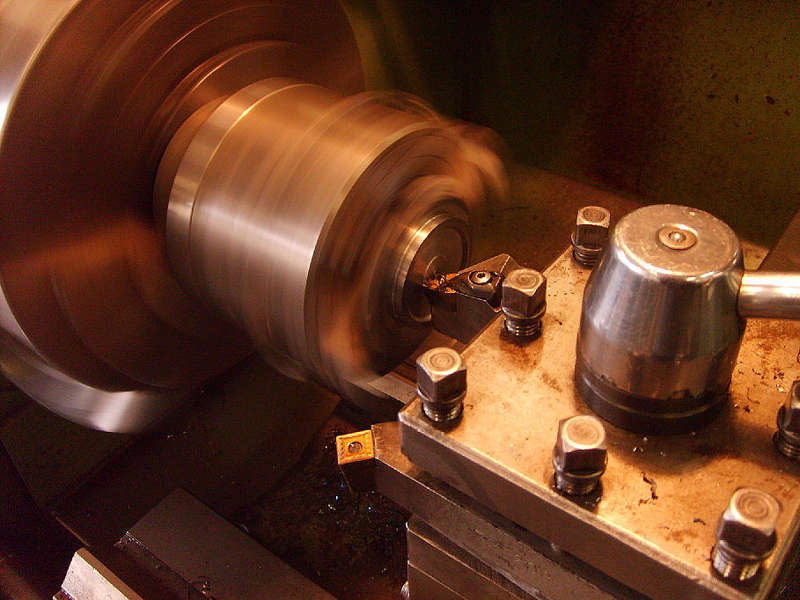

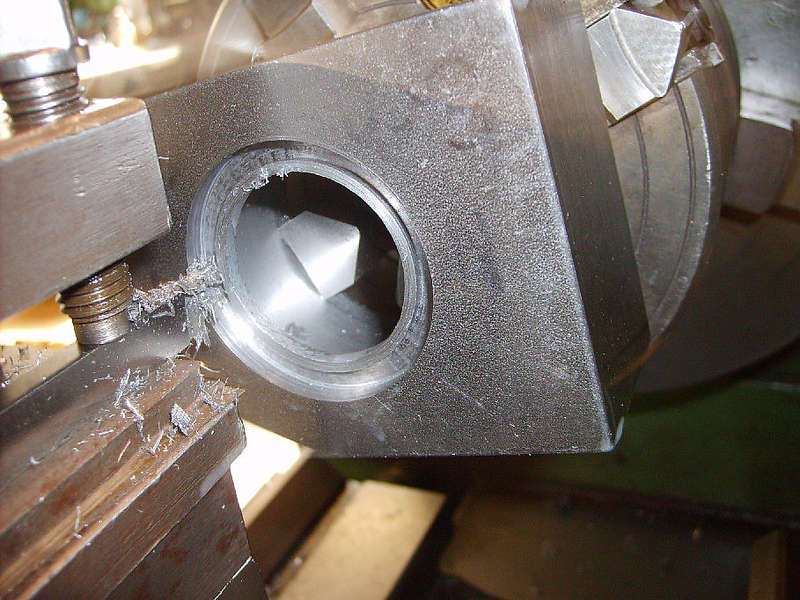

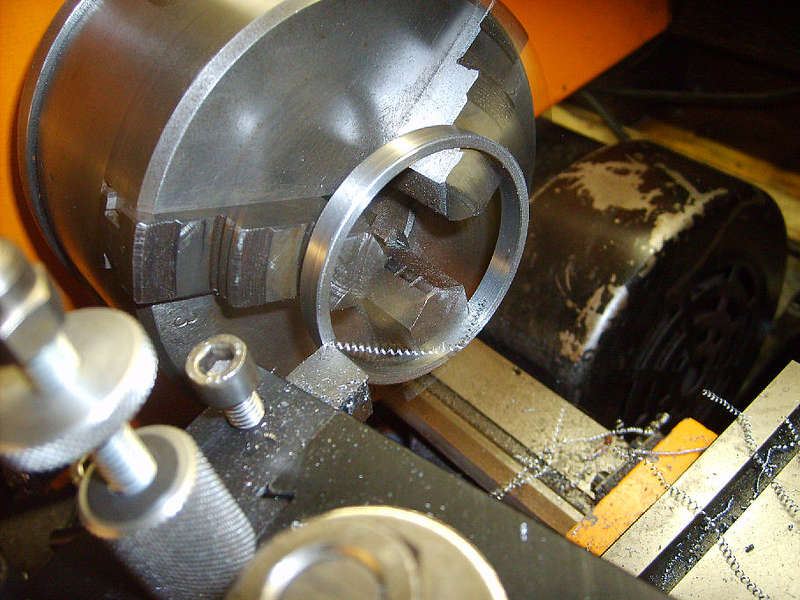

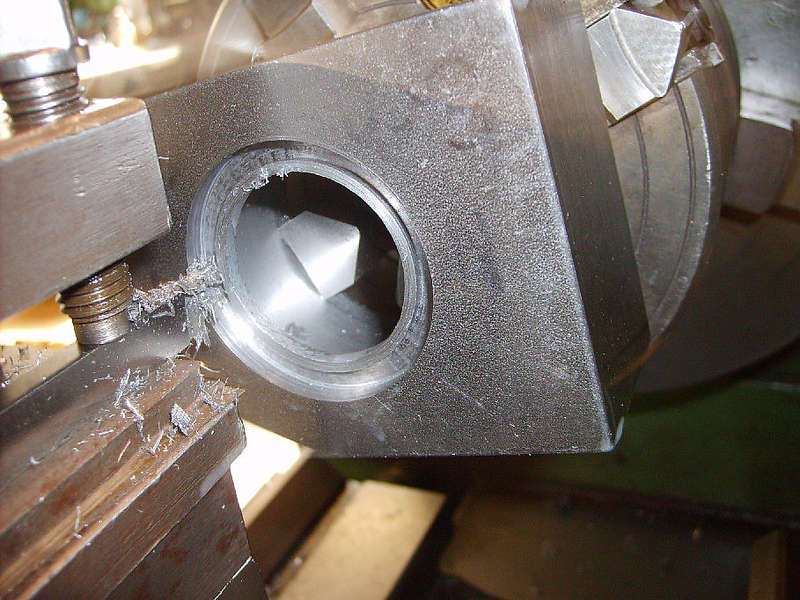

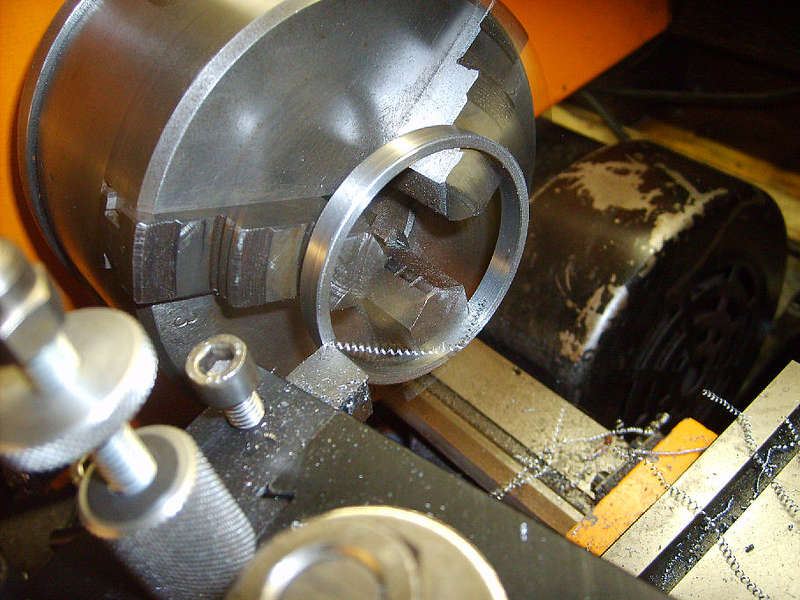

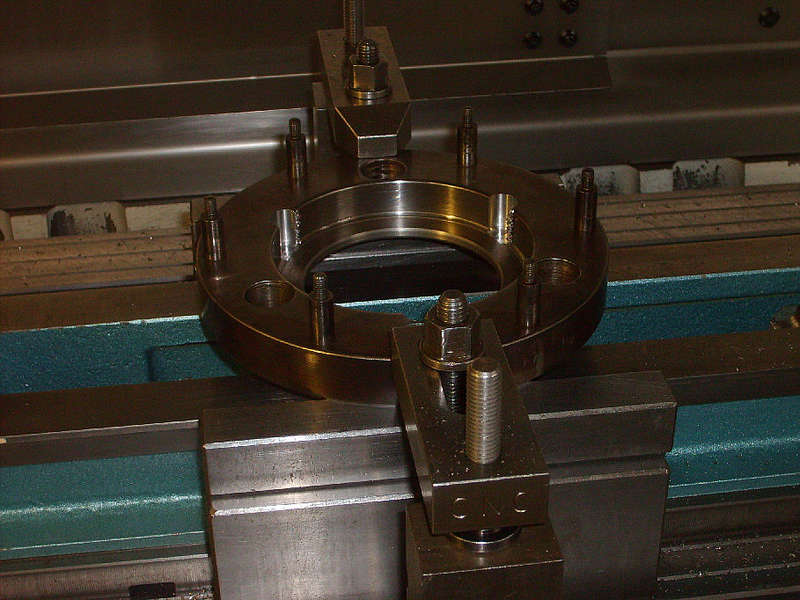

Im nächsten Arbeitsgang wurde das Werkstück in das unabghängiges Vierbackenfutter der Drehmaschine gespannt und nach der Zentrierbohrung ausgerichtet. Die Bohrung für das Pendelrollenlager wurde in mehreren Durchgängen auf 51 mm aufgebohrt und im Anschluß auf 52 H6 ausgedreht.

Achslagergeh_use_1 (maschinist)

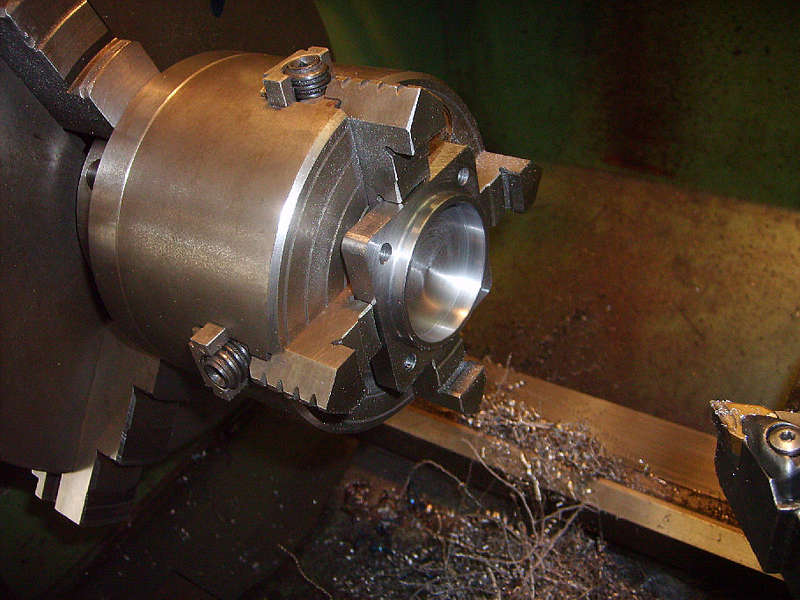

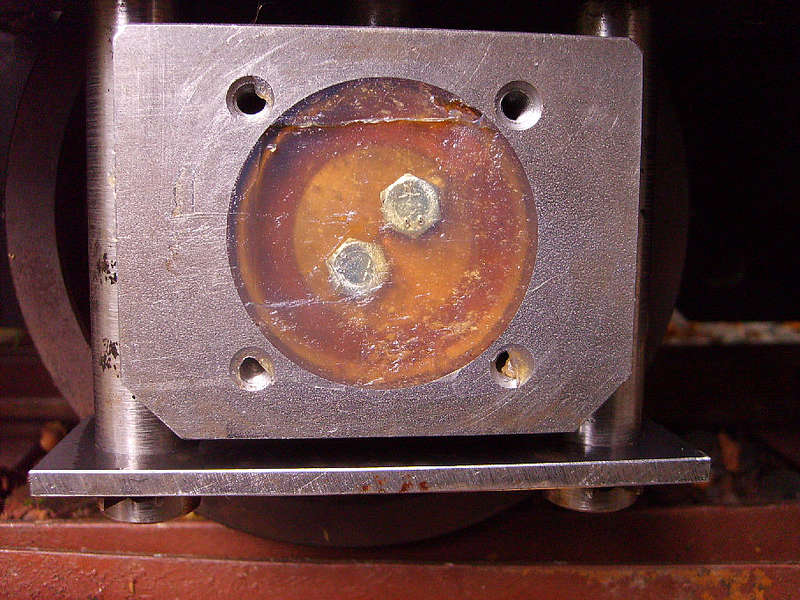

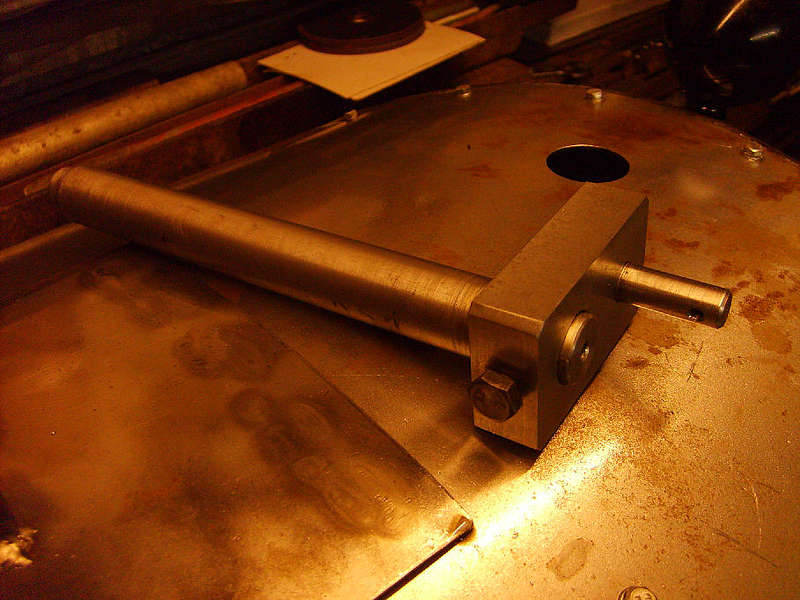

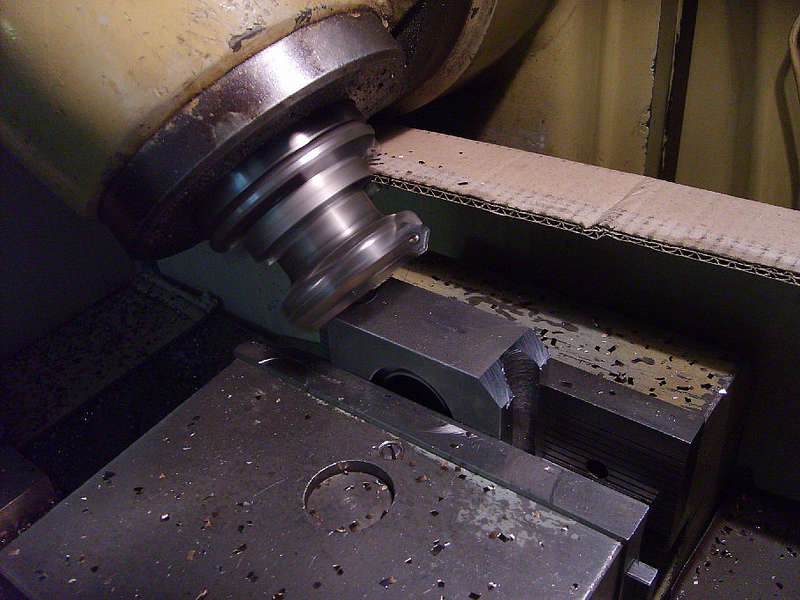

Nach dem Umspannen wurde auf der Rückseite eine Aussparung mit der Nut für den Labyrinthring gedreht, der das Lagergehäuse gegen das Eindringen vom Schmutz abdichtet.

Achslagergeh_use_2 (maschinist)

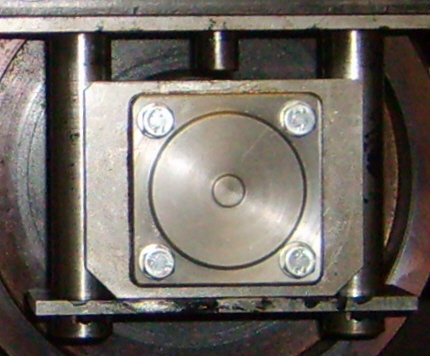

Achslagergeh_use_3

Achslagergeh_use_3 (maschinist)

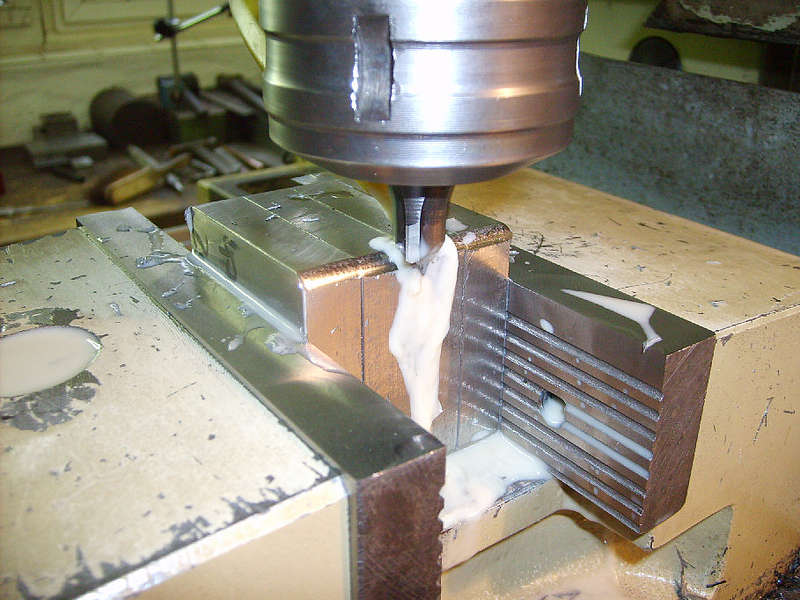

Im Anschluß wurden jeweils zwei Lager nebeneinander in einen Maschinenschraubstock gespannt und durch eine Schraubzwinge gesichtert, um die Führungsbohrungen in die Stirnseiten eingebracht.

Achslagergeh_use_4 (maschinist)

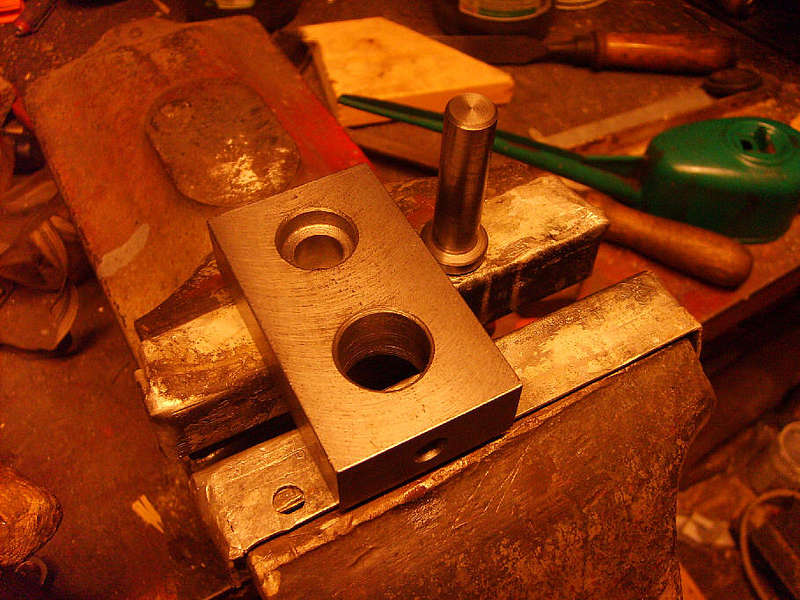

Bevor es dann nach Hause ging, habe ich noch 4 Distanzringe gedreht, mit denen das axiale Lagerspiel in den Gehäusen eingestellt werden soll.

Achslagergeh_use_5 (maschinist)

Am nächsten Morgen kamen die Lagergehäuse nochmal auf die Fräsmaschine um an der Unterseite Fasen zu fräsen.

Achslagergeh_use_6 (maschinist)

Als letzten Arbeitsgang wurde die Gewinde für das Befestigen der Achslagerdeckel gefertigt. Leider ist mir bei der letzten Bohrung der Gewindebohrer abgebrochen, zum Glück konnte er auf einer der Senkerodiermaschine ausgefunkt werden.

Zu Hause wurden die Lager gleich eingebaut. Zuerst wurden die Labyrinthringe auf die Achsschenkel gepreßt.

Achslagergeh_use_7 (maschinist)

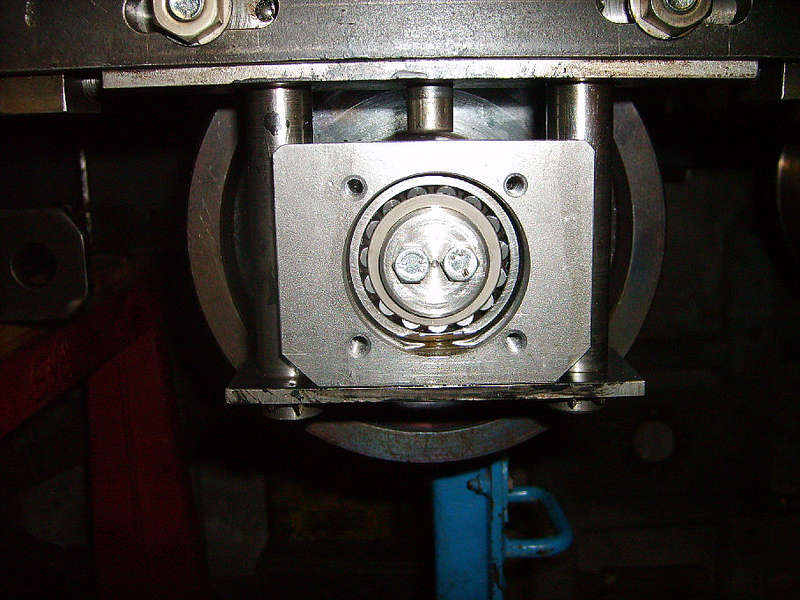

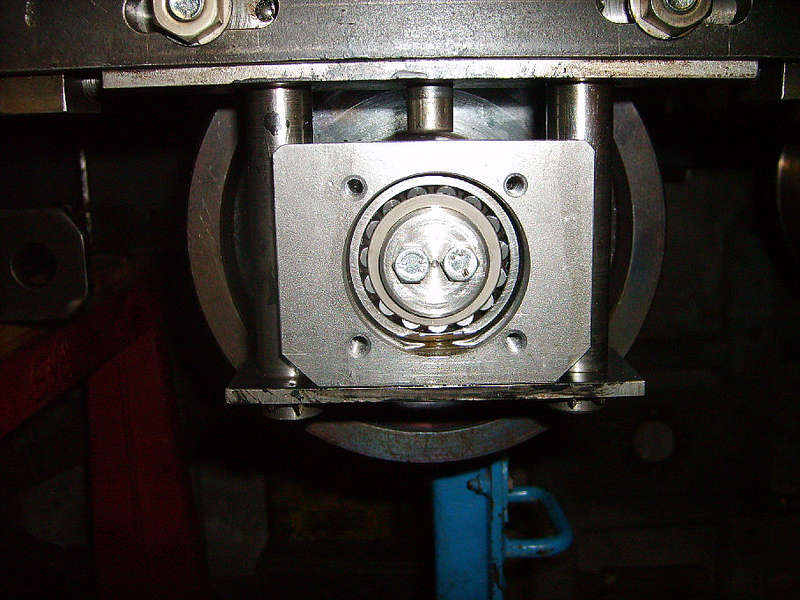

Dann folgten die Pendelrollenlager in die Lagergehäuse.

Achslagergeh_use_8 (maschinist)

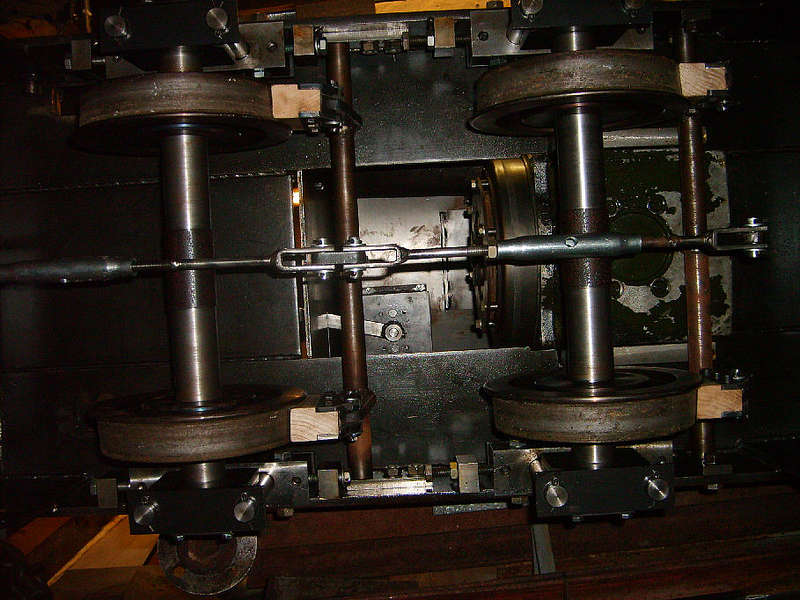

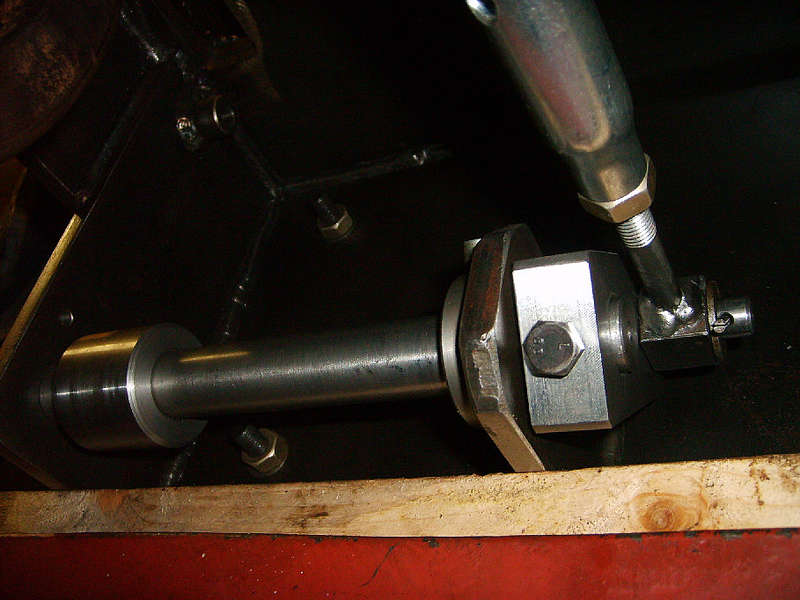

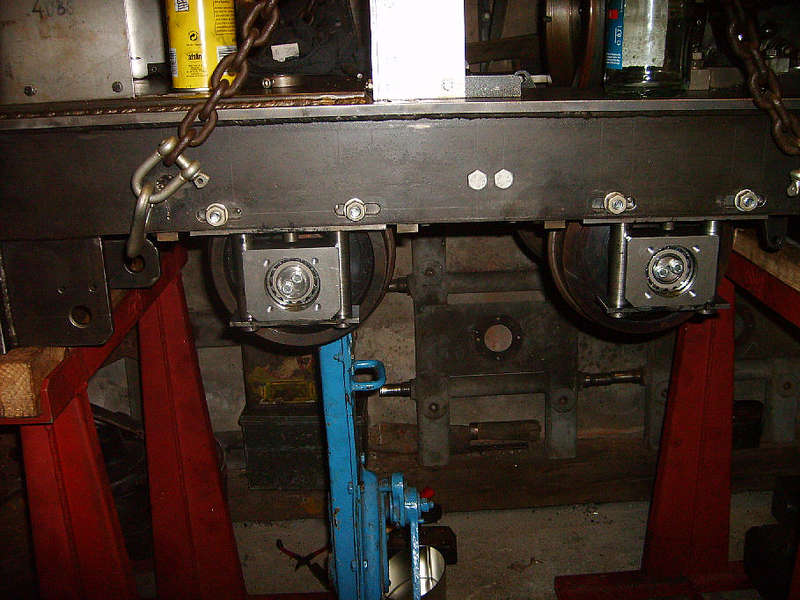

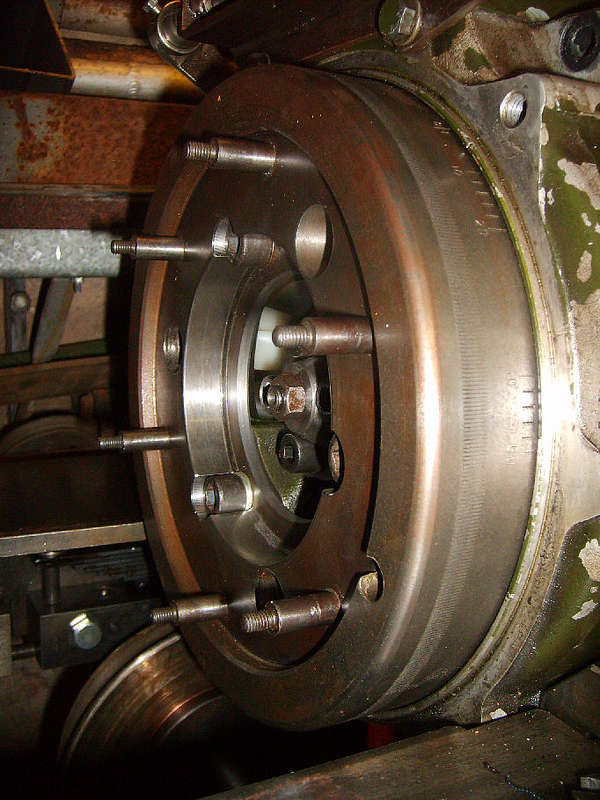

Nach der Montage der Lager auf der Achse werden die Innenringe durch eine Druckscheibe axial gesichert.

Achslagergeh_use_9 (maschinist)

Mit dem Tiefenmaß wurde der Abstand zwischen Lageraußenring und der Gehäuseoberfläche ermittelt, um die Distanzringe anpassen zu können.

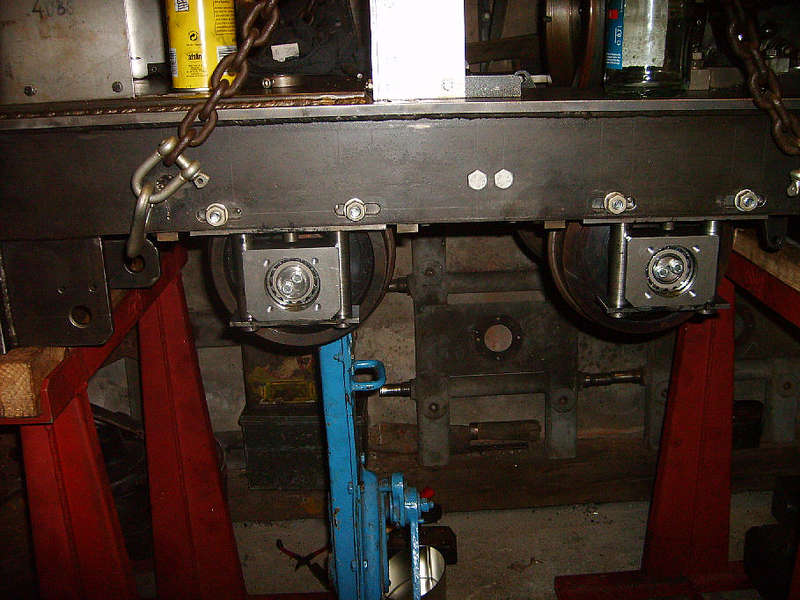

Zwischen erster und zweiter Achse wurde dabei eine Differenz von 5 Zehntel ermittelt, die durch Verzug beim Schweißen des Rahmens zustande gekommen ist. Bei einem Sollmaß von 450 mm ist das aber durchaus vertretbar.

Die Distanzscheiben der 1. Achse wurden daher jeweils um zweienhalb Zehntel abgedreht und anschließend eingebaut.

Achslagergeh_use_10 (maschinist)

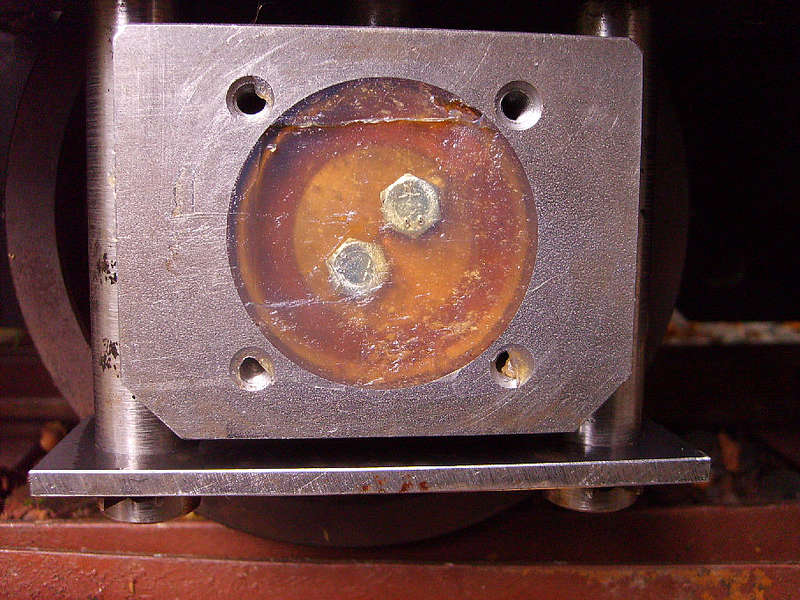

Vor der Montage der Deckel erfolgte noch das Abfetten der Lager. Da es sich um gekapselte Lager handelt, ist ein Nachfetten nur im Rahmen von Fristarbeiten in großen Abständen notwendig. Bei der DB bekommen gekapselte Rollenlager nur aller 8 (!) Jahre einen Fettwechsel, und die haben ganz andere Laufleistungen!

Achslagergeh_use_11 (maschinist)

Daher sind keine Schmiernippel vorgesehen, die man allenfalls an den Lagerdeckeln hätte anbringen können, wo sie aber im rauhen Feldbahnbetrieb ständig Gefahr liefen, abgeschert zu werden.

Achslagergeh_use_14 (maschinist)

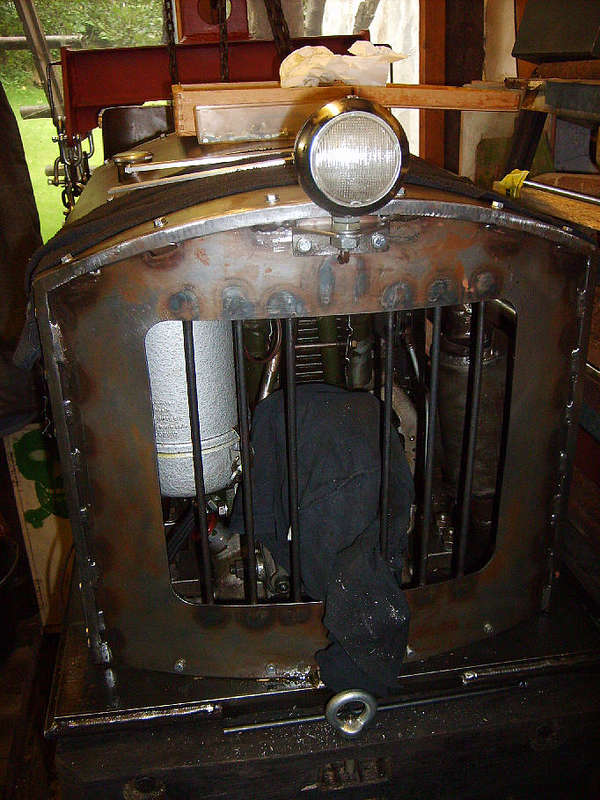

Nachdem alle Lager montiert und die Lok eingeachst war, ging es kurz nach Mitternacht im Scheinwerferlicht nochmal zur Probefahrt auf die Strecke. Die Laufeigenschaften sind hervorragend, gegenüber den provisorischen Gleitlagern ist die Reibung um Größenordnungen geringer, die Lok rollt jetzt schon beim kleinsten Gefälle!

Achslagergeh_use_12 (maschinist)

Achslagergeh_use_13

Achslagergeh_use_13 (maschinist)

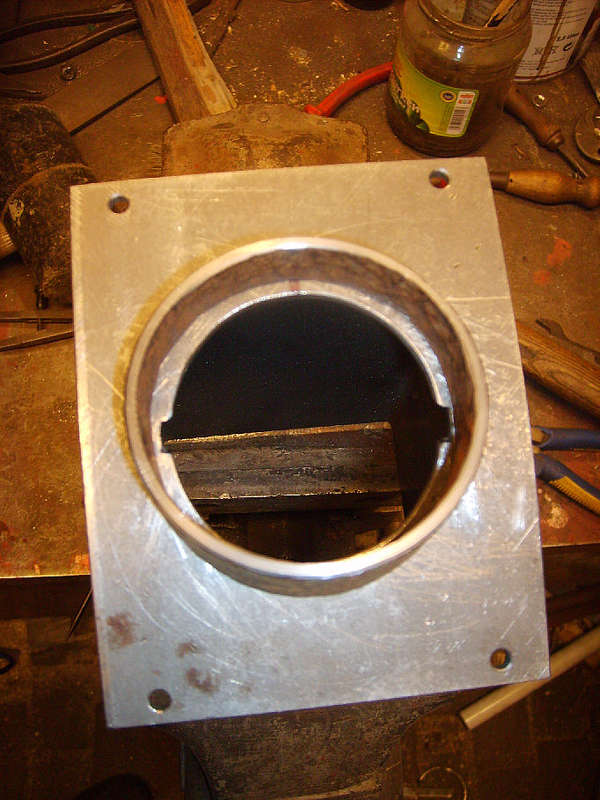

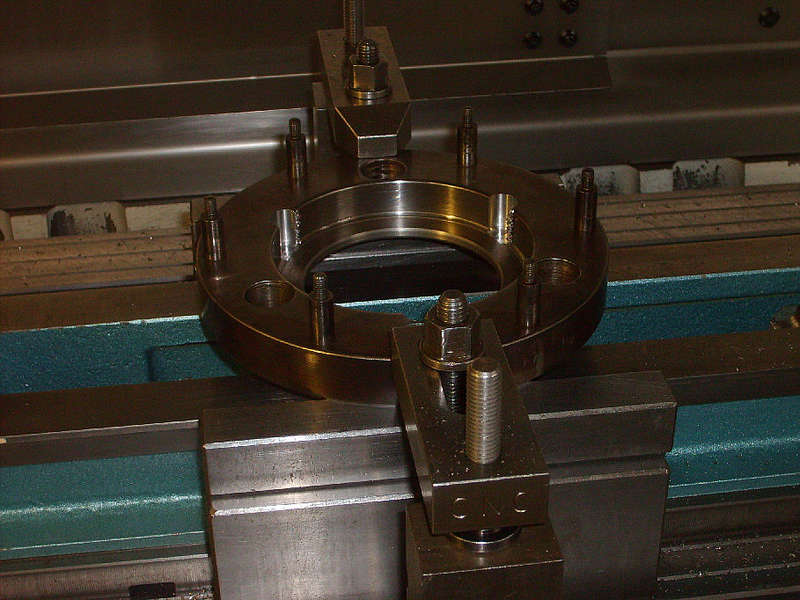

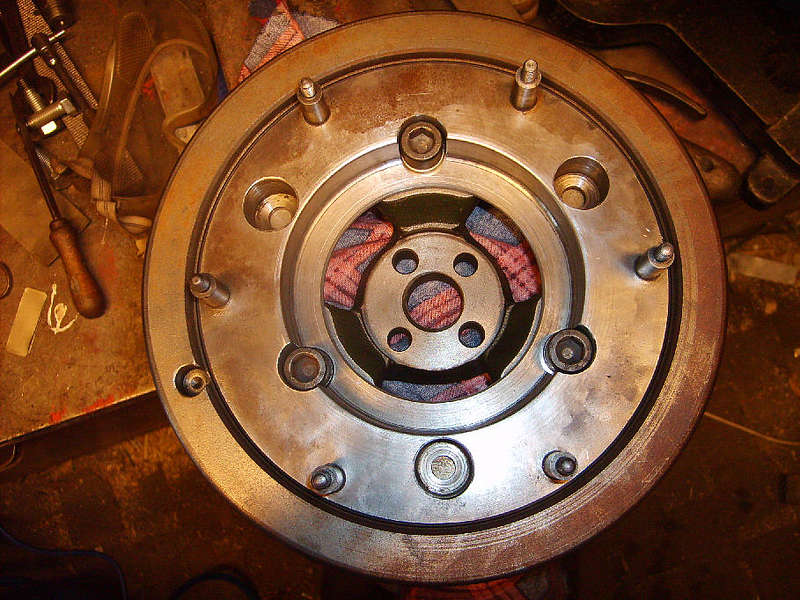

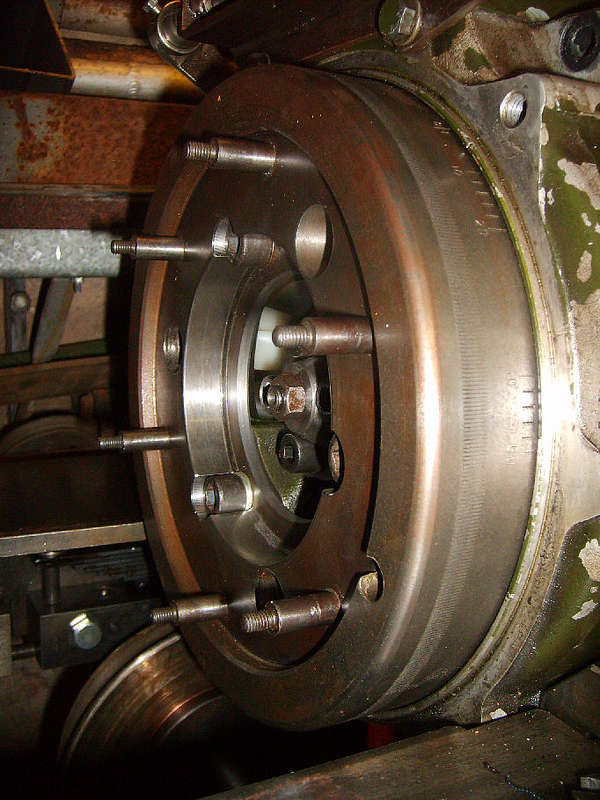

Am nächsten Tag wurde der Grundkörper der Reibungskupplung auf einer CNC-Fräsmaschine mit drei Senkbohrungen versehen, die zum Befestigen in der Schwungscheibe des Motors dienen.

Kupplung_1 (maschinist)

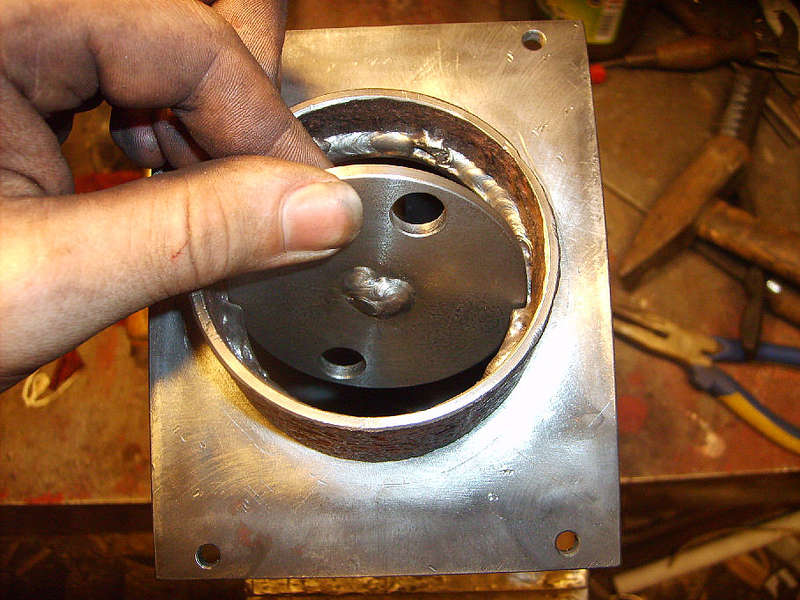

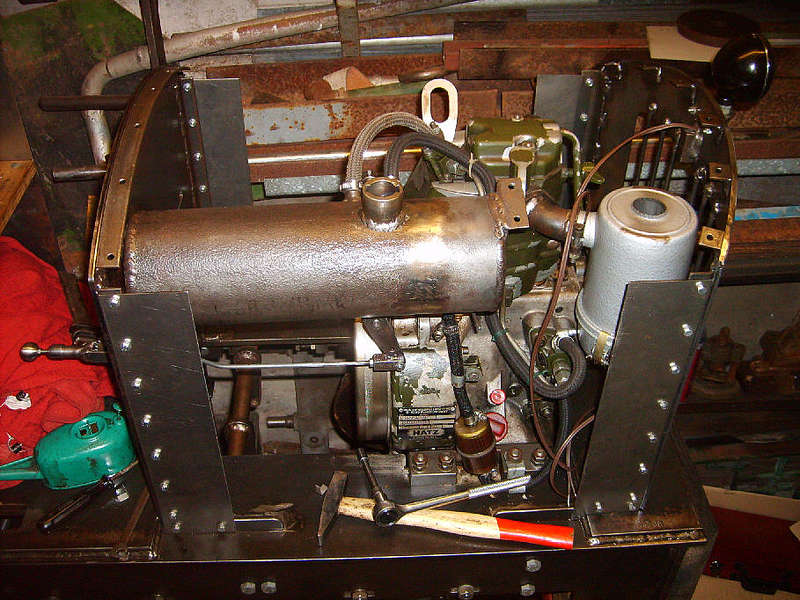

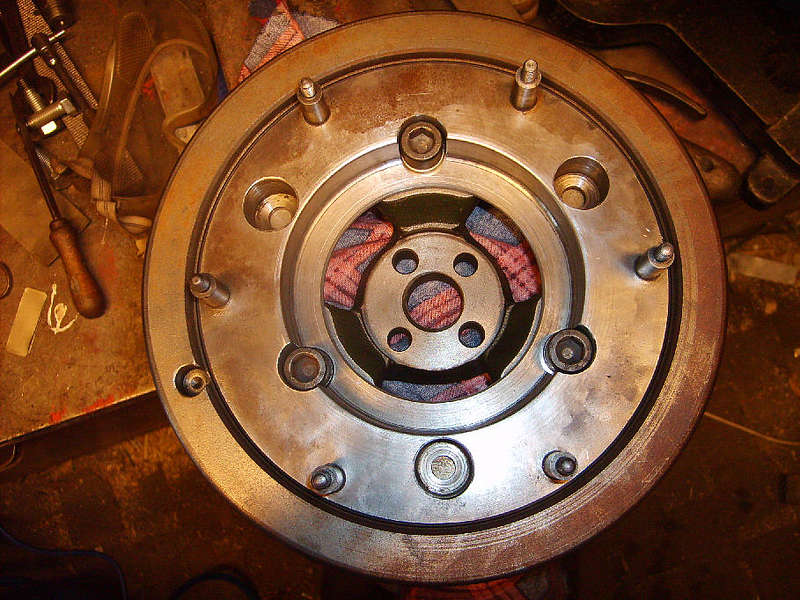

Zu Hause erfolgte dann auch gleich die Montage der kompletten Kupplung und ein weiterer Probelauf des Motors, der nun durch das vergrößerte Trägheitsmoment viel ruhiger läuft.

Kupplung_2 (maschinist)

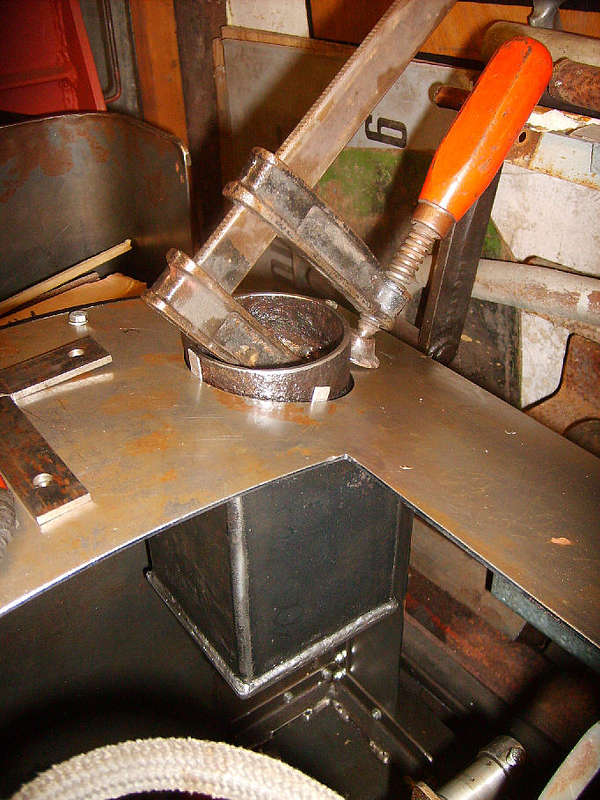

Kupplung_3

Kupplung_3 (maschinist)

Als Belohnung für die Arbeit der letzten Tage wurde im Anschluß die Strecke befahren.

Probefahrt_2 (maschinist)

Probefahrt_4

Probefahrt_4 (maschinist)

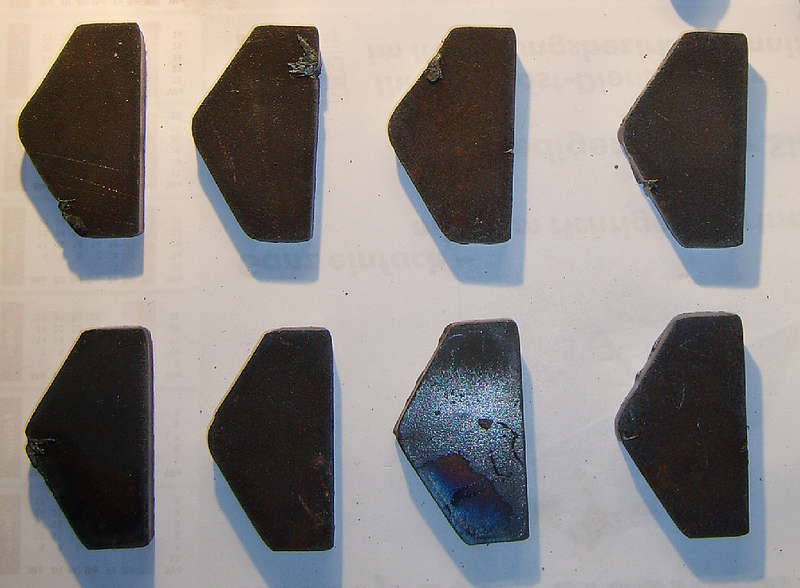

Der Leichtlauf der neuen Rollenlager machte nun entgültig auch die Fertigstellung der Bremsanlage notwendig.

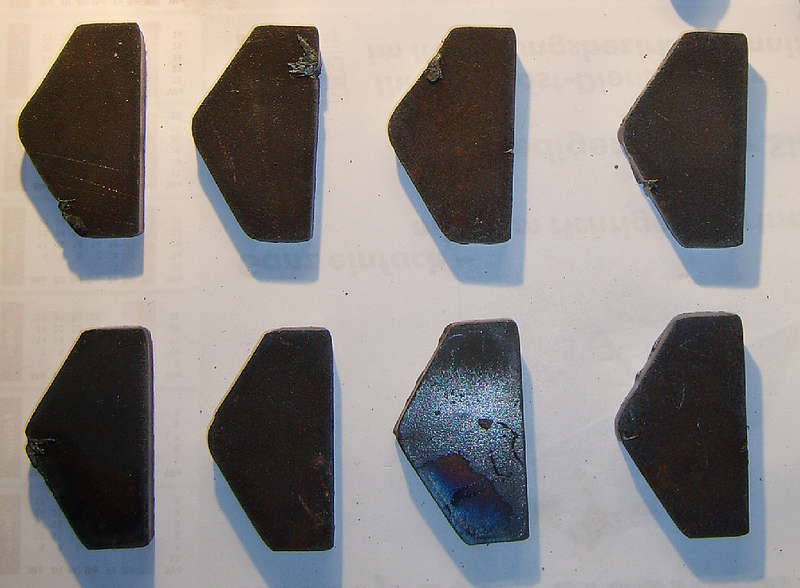

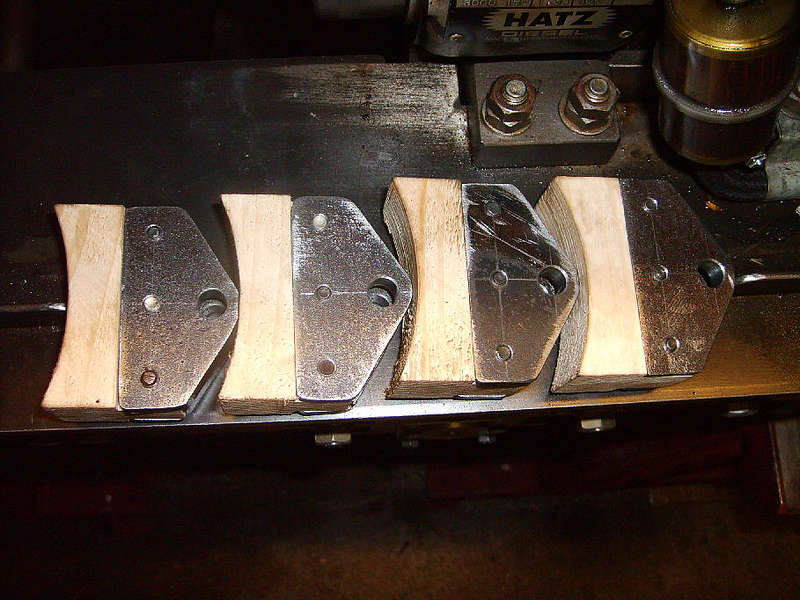

Dafür mußten zunächst die Bremssohlenhalter fertiggestellt werden, die als Brennteile schon eine Weile im Schrank lagen.

Bremssohlenhalter_1 (maschinist)

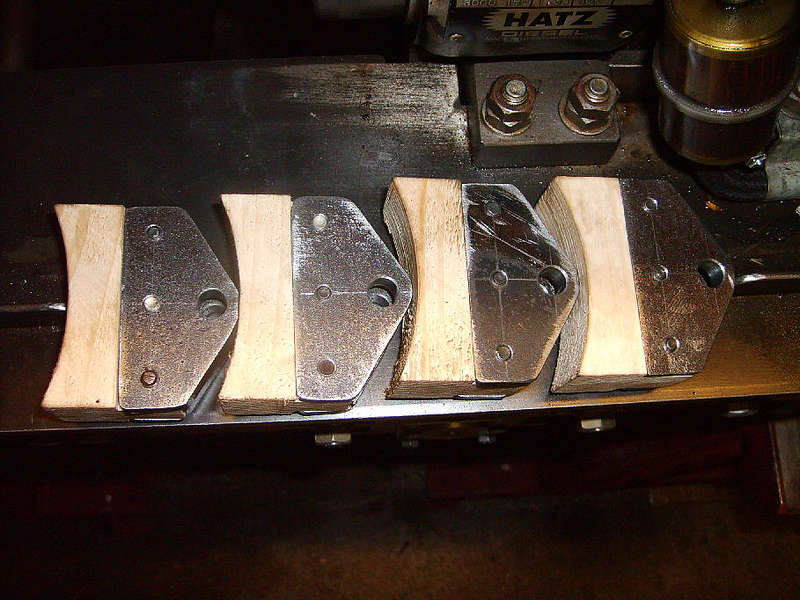

Zunächst wurde eine Absatz gefräst, der später zur Aufnahme der Bremssohlen dient.

Bremssohlenhalter_2 (maschinist)

Anschließend wurden die Bohrungen für die Befestigung der Halter an den Bremshebeln und der Bremssohlen gefertigt.

Bremssohlenhalter_3 (maschinist)

Die Bremssohlen wurden in der Lokwerkstatt gleich an die Halter geschraubt.

Bremssohlenhalter_4 (maschinist)

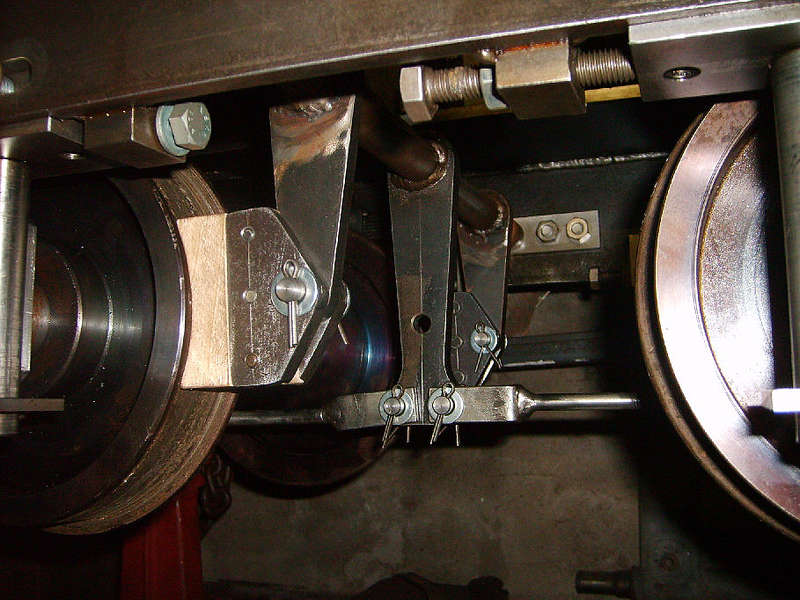

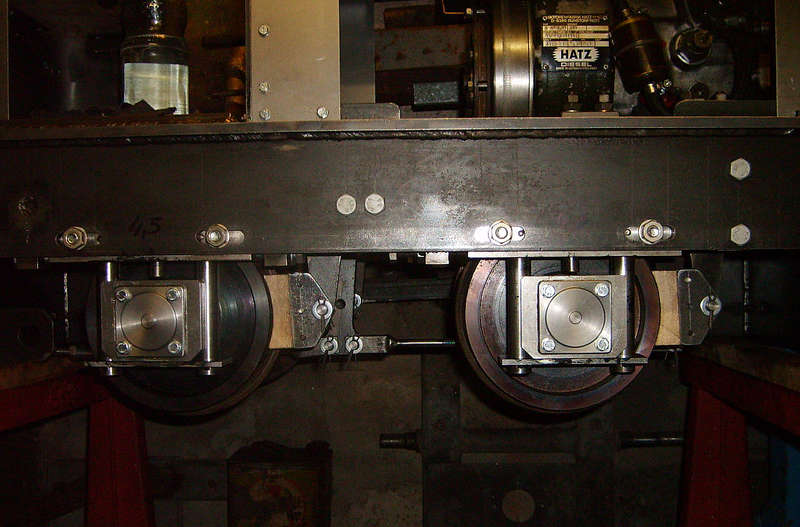

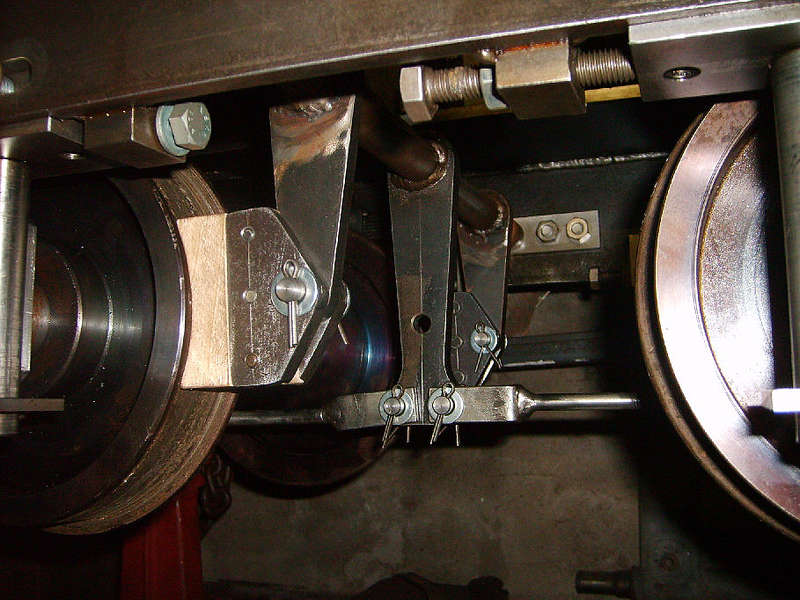

Nachdem die entsprechenden Bolzen gedreht worden sind, konnten die Bremsklötze eingebaut werden.

Bremssohlenhalter_5 (maschinist)

Das Bremsgestänge wurden nun erstmals grob eingestellt.

Bremssohlenhalter_6 (maschinist)

Bremssohlenhalter_7

Bremssohlenhalter_7 (maschinist)

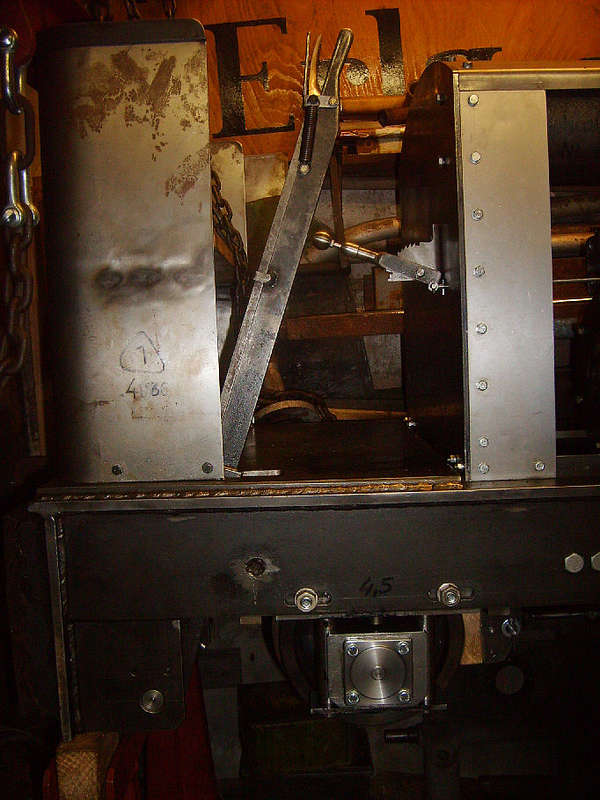

Am gleichen Tag waren in der Firma die Paßfedernuten in den Bremswellenhebel und die Buchse des Handbremshebels gefertigt worden. Der Bremswellenhebel konnte nun auf der Handbremswelle befestigt werden.

Zusammenbau_Bremse_1 (maschinist)

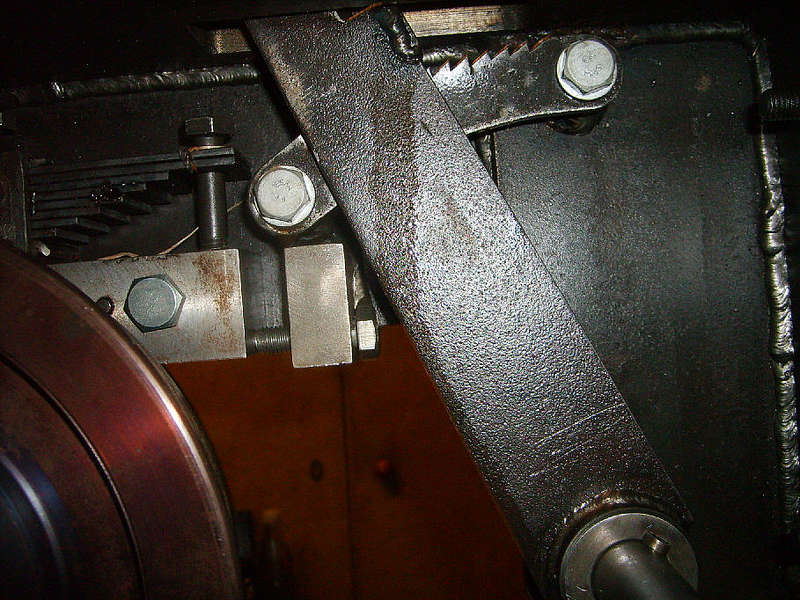

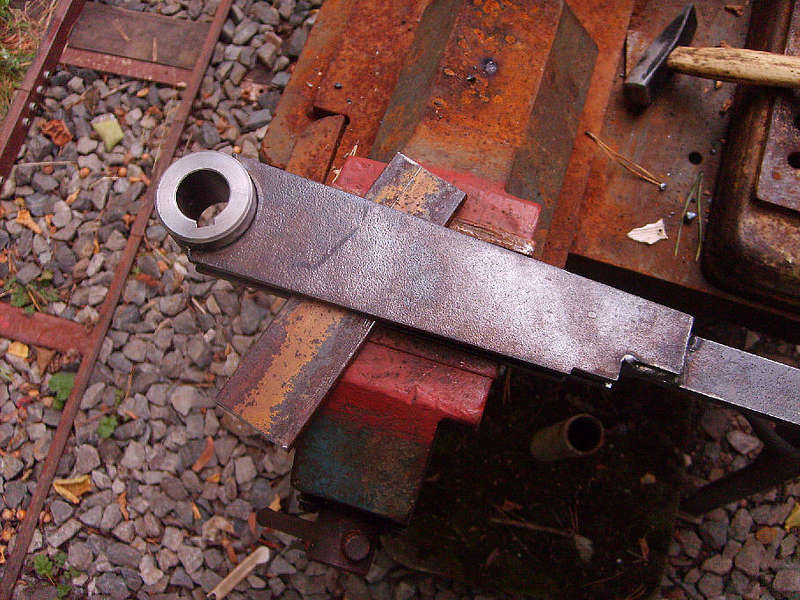

Aus Flachstahl mit 8 und 6 mm Stärke wurde der Handbremshebel gefertigt, der im unteren Teil über zwei Schenkel mit der o.g. Buchse verbunden ist. Zwischen den Schenkel liegt später die Zahnstange der Ratsche.

Zusammenbau_Bremse_2 (maschinist)

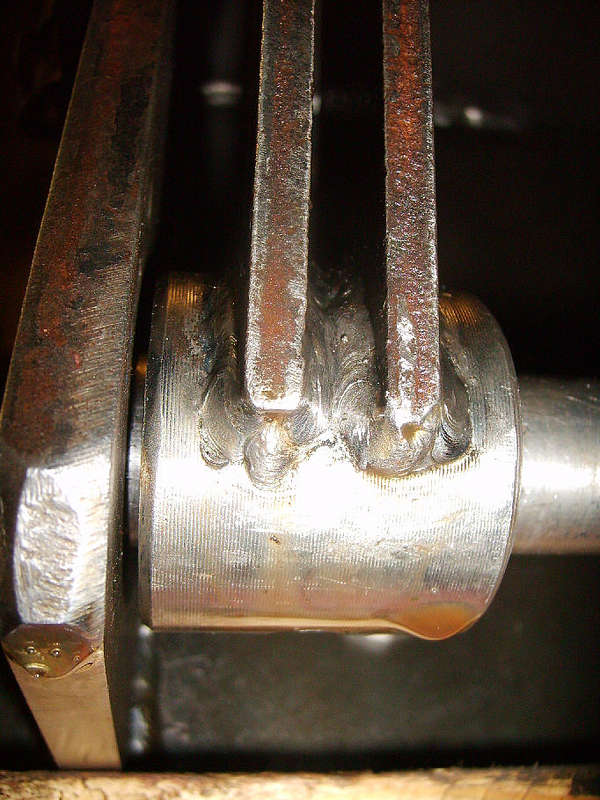

Das Schweißen ging diesmal selbst im nur 8 mm breiten Zwischenraum der Schenkel ohne Probleme von statten, das Nahtbild ist recht zufriedenstellend.

Zusammenbau_Bremse_3 (maschinist)

Zusammenbau_Bremse_9

Zusammenbau_Bremse_9 (maschinist)

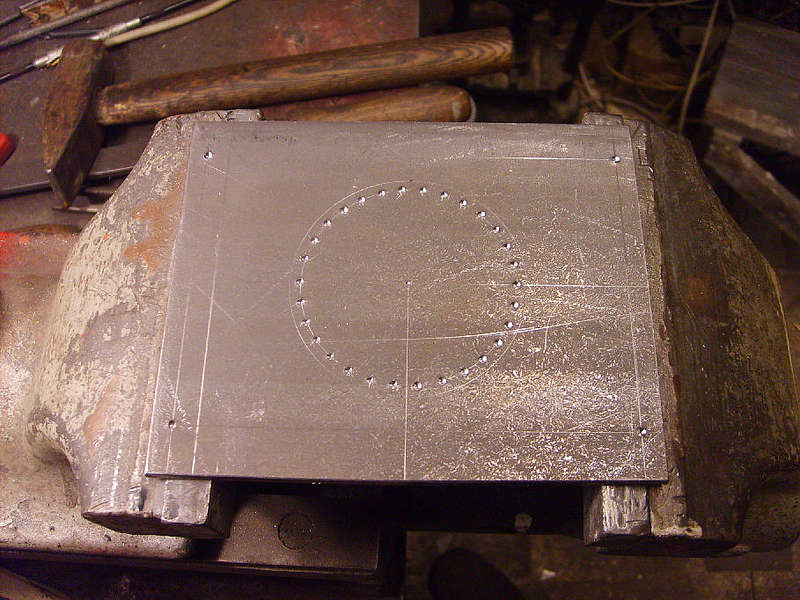

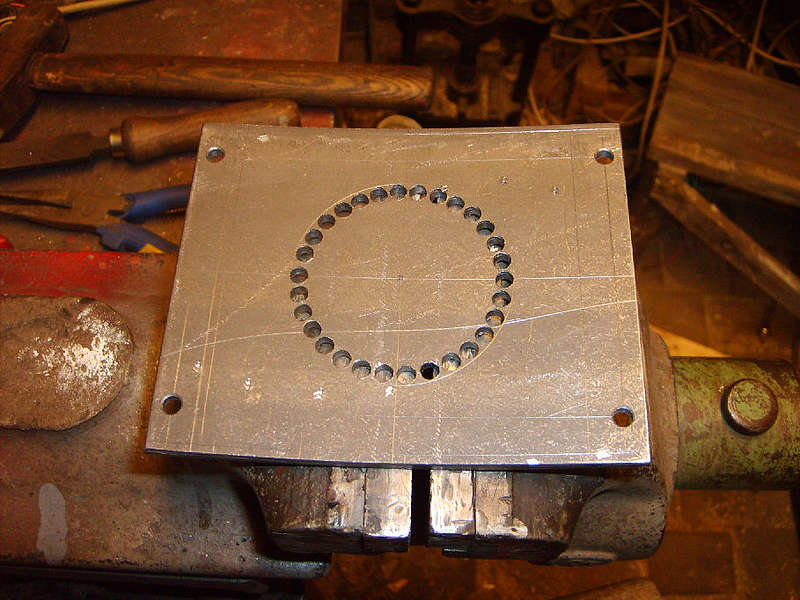

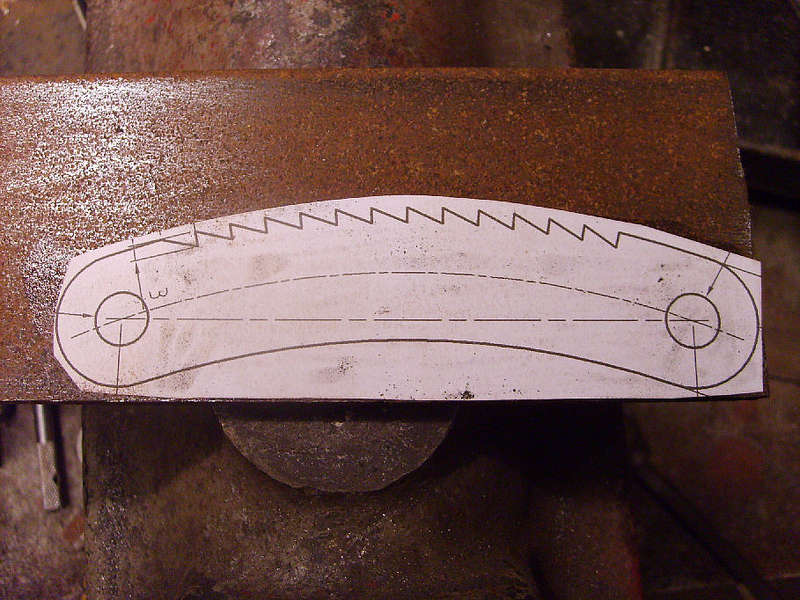

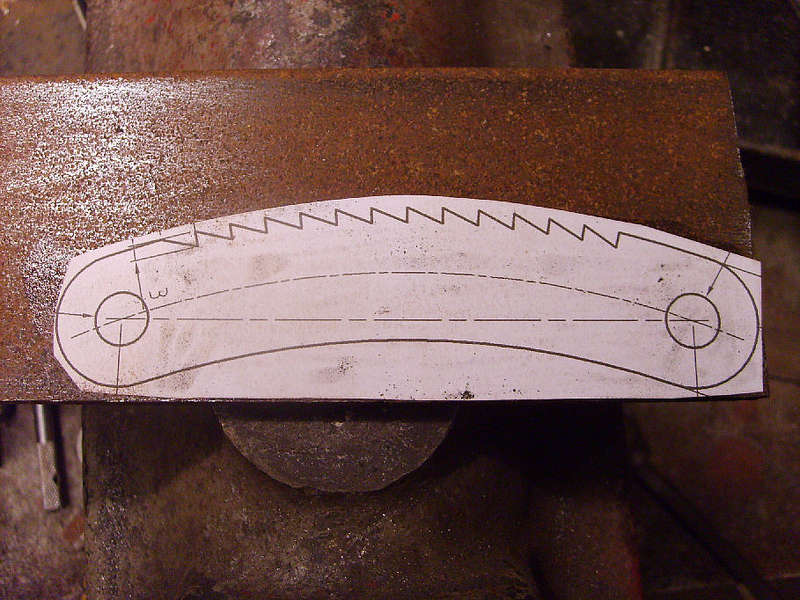

Die gebogene Zahnstange wurde aus 6 mm Blech gefertigt, das Anreißen erfolgte durch aufkleben einer 1:1-Zeichnung und Körnerpunkte.

Zusammenbau_Bremse_4 (maschinist)

Mit Trennschleifer und Feile ließ die die Kontur gut herstellen. Im Feilen der Zähne hatte ich ja schon beim Bau des Drehzahlreglers Erfahrungen gesammelt.

Zusammenbau_Bremse_5 (maschinist)

Zusammenbau_Bremse_6

Zusammenbau_Bremse_6 (maschinist)

Zusammenbau_Bremse_7

Zusammenbau_Bremse_7 (maschinist)

Zusammenbau_Bremse_8

Zusammenbau_Bremse_8 (maschinist)

In der nach habe ich aus 3-mm-Blech noch die Handfalle sowie aus 8er Vierkant die Ratschenstange gebaut. Nach dem Zusammenbau wurde die Lok noch schnell eingegleist und die Funktion der Bremse geprüft.

Zusammenbau_Bremse_10 (maschinist)

Zusammenbau_Bremse_11

Zusammenbau_Bremse_11 (maschinist)

Am Donnerstag sind auf der Drehmaschine noch die Einzelteile für eine neue Anwerfkurbel entstanden, die dem Original wesentlich näher kommt, als das Provisorium mit dem der Motor bisher angelassen wurde.

Andrehkurbel_1 (maschinist)

Die Original mit gegossener Kurbel wurde als Schweißkonstruktion nachgebildet, wegen der Unmaßstäblichkeit des Motors mußte die Kurbel auch etwas größer ausfallen als eine maßstäbliche Verkleinerung.

Andrehkurbel_2 (maschinist)

Andrehkurbel_3

Andrehkurbel_3 (maschinist)

Gerstern wurde nochmal ausgiebig probegefahren und auch ein weiteres Video gedreht:

http://www.youtube.com/watch?v=DOBGJJRsHGc

Bei den Probefahrten hat sich die Bremse nach genauer Einstellung auch im Gefälle von 1:25 gut bewährt, zugleich zeigte sich aber auch an einigen zugewachsen Stellen die Notwendigkeit der Sandstreueinrichtung.

Probefahrt_3 (maschinist)

Probefahrt_5

Probefahrt_5 (maschinist)

Probefahrt_6

Probefahrt_6 (maschinist)

Diese wird jedoch erst nach dem Einbau des Getriebes entgültig fertig gestellt werden können. Die dafür notwendige Kupplungsglocke wird in der kommenden Woche in Angriff genommen, nachdem am Mittwoch der Rohling in Form eines gebrannten Ringes aus 80 mm starkem Blech bestellt wurde.

Bis zu Lieferung, die voraussichtlich Mitte kommender Woche eintrifft, werde ich mich den Kettenrädern widmen, deren Zeichnungen gerade in Arbeit sind.

In einer Woche gibt es dann den nächsten Bericht.

Gruß Sven