Mahlzeit!

Über Ostern konnte ich wieder eine kleine Baugruppen vollenden, davon möchte ich nun im Folgenden in Wort und Bild berichten.

Zunächst hatte ich eine ganze Kofferraumladung Altmetall mit nach Hause gebracht, die mir freundlicher Weise überlassen wurde, darunter 40 Dachrinneneisen, die geradegebogen Material für etwa 120 Flachlaschen bieten würden, wenn mal wieder Gleisbau ansteht.

Weiterhin konnte ich ein eisernes Tischgestell bergen, daß zum Transport allerdings in zwei Teile zersägt werden mußte.

Zusammen mit einem schweren Maschinenbett einer Motor-Pumpen-Anlage sollte daraus ein Schweißtisch entstehen, auf dem sich auch kompliziertere Baugruppen aufspannen lassen.

Zunächst galt es das Gestell wieder zusammenzuschweißen.

Schweisstisch_01 (maschinist)

Das gußeiserne Maschinenbett wurde im Anschluß mit der Topfbürste entrostet. Die meisten der Befestigungsschrauben von Motor und Pumpe waren abgerissen und mußten ausgebohrt werden.

Dadurch waren allerdings die M12-Gewinde in einem recht guten Zustand und lassen sich zum Aufspannen weiterverwenden.

Schweisstisch_02 (maschinist)

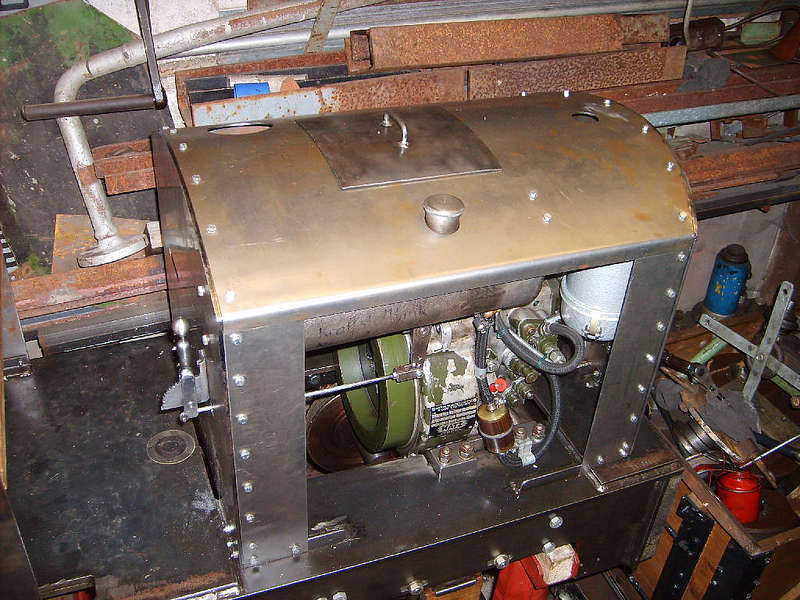

Am Freitagmorgen wurde neben dem Maschinenbett auch ein 10-mm-Blech samt Schraubstock auf dem Tischgestell angebracht.

Zeit für eine Rostschutzgrundierung blieb keine, der Tisch ging sofort in den Einsatz!!

Schweisstisch_03 (maschinist)

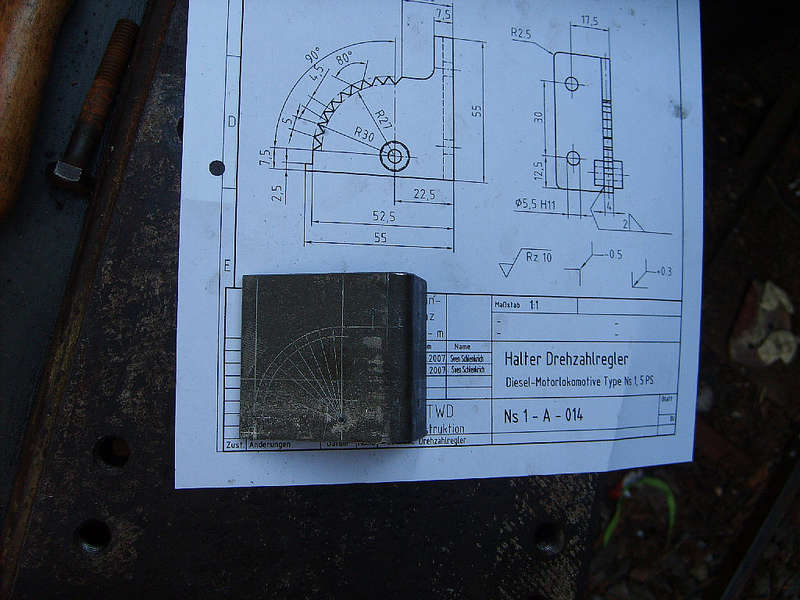

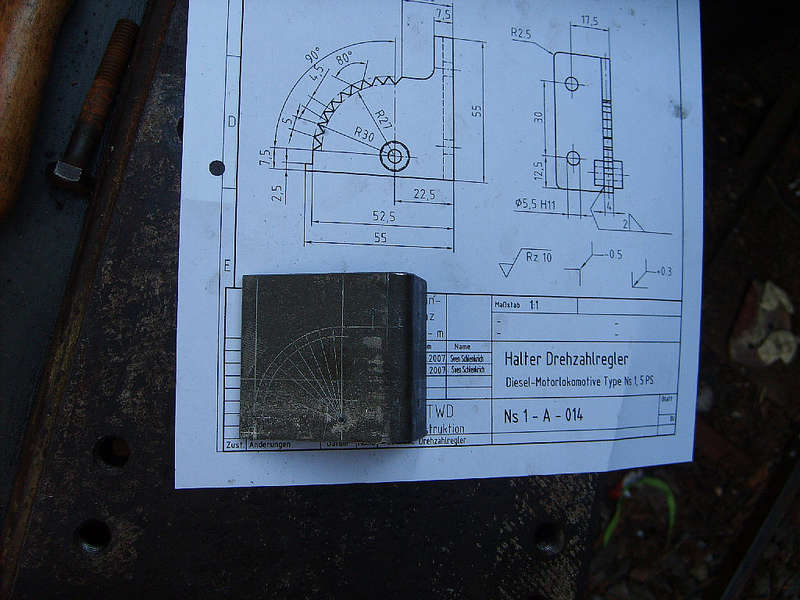

Als Hauptaufgabe in den Ostertagen hatte ich mir den Bau eines maßstabsgerechten Drehzaglreglers für den Motor vorgenommen, der bislang noch durch den originalen Hatz-Reglerhebel am Kurbelgehäuse angesteuert wurde.

Zunächst wurde auf der neuen Drehmaschine der Grundkörper des Reglerhebels gefertigt. Da ich für den Radius keine Radienlehre zur Hand hatte, mußte ich improvisieren. Eine auf Maß ausgedrehte U-Scheibe aufgetrennt war die Lösung.

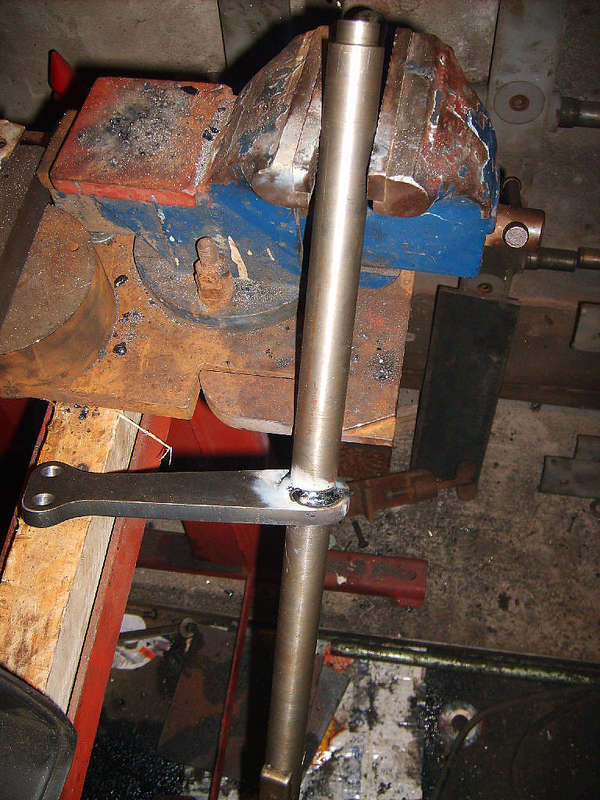

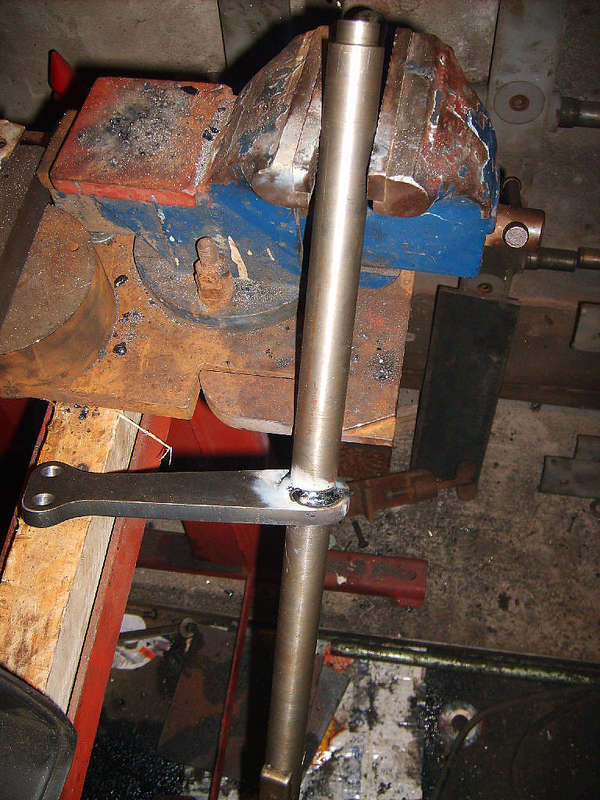

Im nächsten Schritt erfolgte das Drehen des Stößels und der Zugstange, mit der der druckfederbelastete Stößel später aus der Verzahnung des Reglerhalters gezogen wird.

Da kein Kugelknopf zur Verfügung stand mußte zunächst ein Holzei aushelfen.

Drehzahlregler_01 (maschinist)

Nun ging es an den Halter des Drehzahlreglers. Der Rohling aus 4-mm-Blech wurde bereits im März zugeschnitten und abgekantet.

Das Anreißen insbesondere der Verzahnung war dabei schon recht aufwändig. Die Form der Verzahnung stimmt allerdings noch nicht, da mich beim Erstellen der Zeichnung an einem Eigenbau orientiert hatte und erst nach dem Vergleich mit anderen Loks zur Originalvariante gekommen war.

Drehzahlregler_02 (maschinist)

Die Verzahnung war dann auch eine der anspruchsvollsten Feil-Arbeiten, die ich bisher ausgeführt habe, doch warum soll ich nicht das können, was vor 50 Jahren die Lehrlinge bei LKM gelernt haben?

Auch wenn ich bei vielen Metallern nur Kopfschütteln ernten würde, es war für mich auch ein riesen Spaß!

Drehzahlregler_03 (maschinist)

Aus 3-mm-Blech wurden im Anschluß die beiden Gabeln des Hebels gefertigt und im Schraubstock des neuen Schweißtisches zwecks Verschweißens eingespannt.

Drehzahlregler_04 (maschinist)

Nach dem Besuch in drei verschiedenen Baumärkten konnte dann ein geeigenter Möbelgriff aus Aluminium erworben werden, dessen Fuß auf der Drehmaschine noch abgestochen werden mußte.

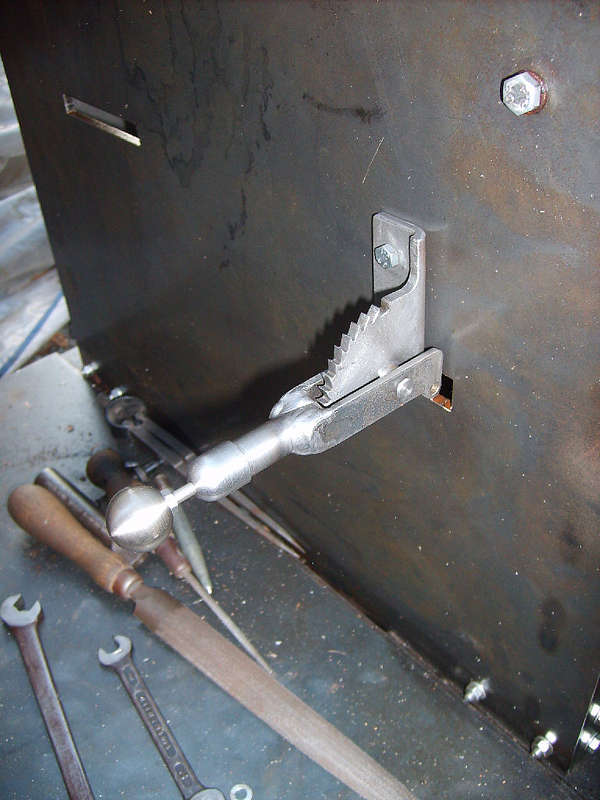

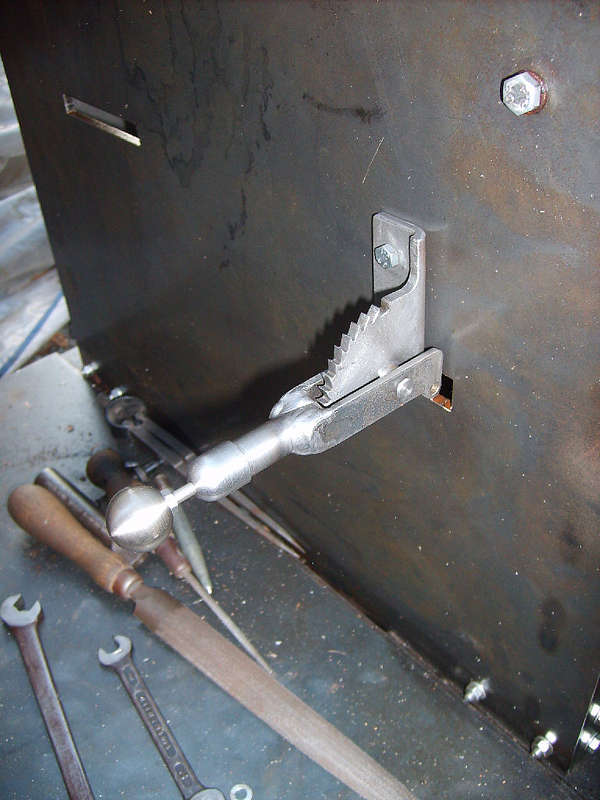

Nach dem Drehen eines passenden Bolzens wurde der Regler komplettiert und an seinen Platz an der Vorbaurückwand angeschraubt.

Drehzahlregler_05 (maschinist)

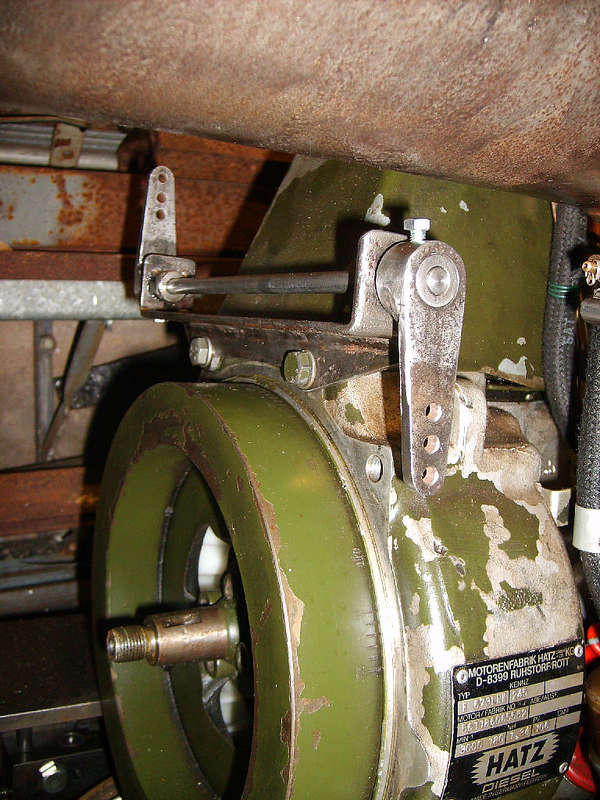

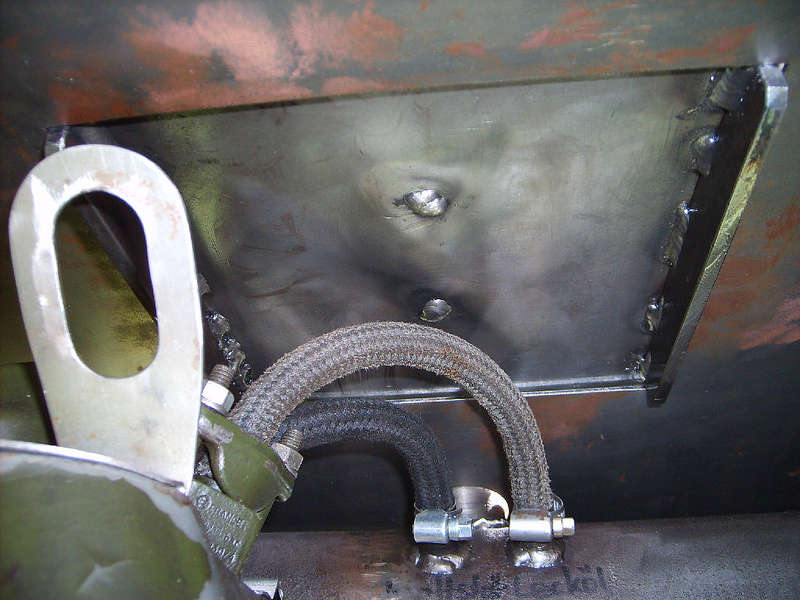

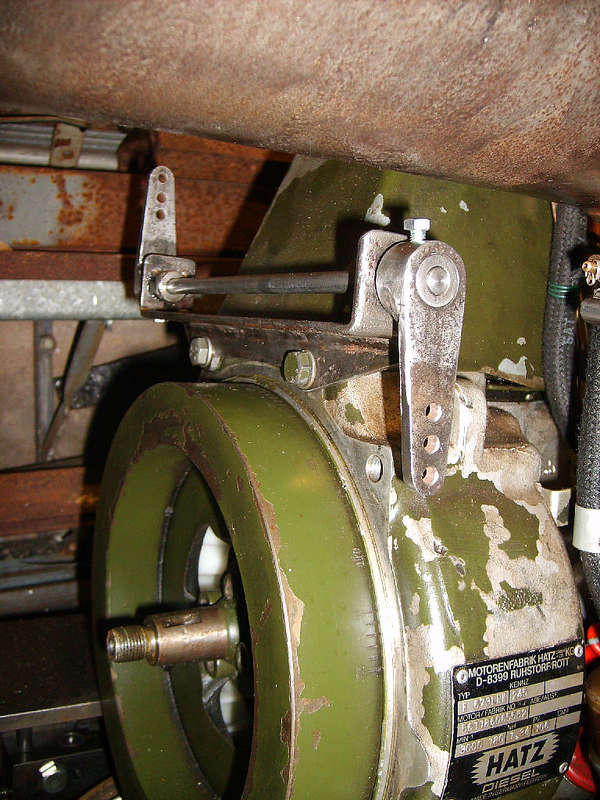

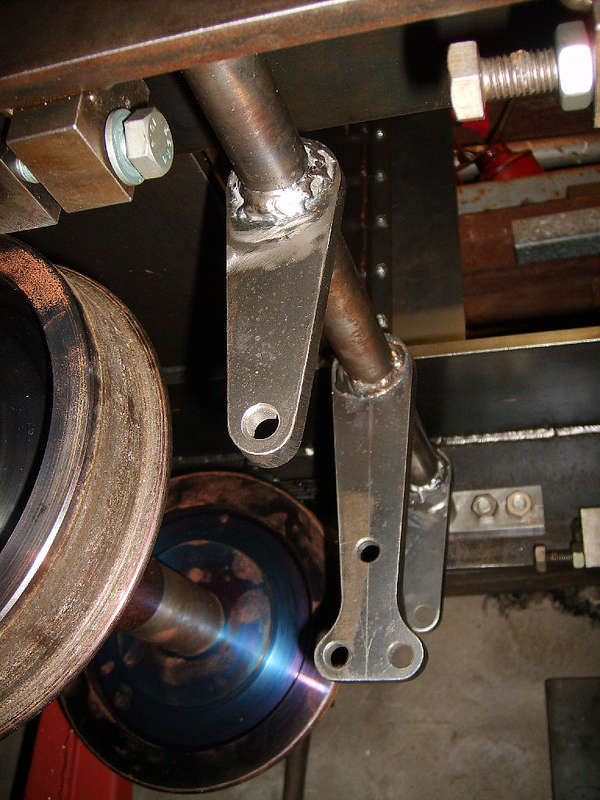

Der neue Regler von der Gegenseite gesehen, deutlich ist in der Gabel die Bohrung für das Reglergestänge und dessen Durchführung im Rückwandblech zu sehen.

Drehzahlregler_06 (maschinist)

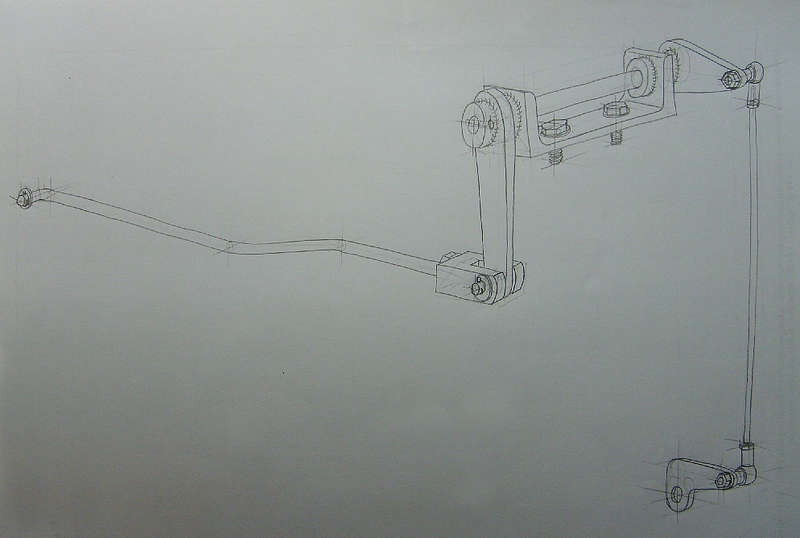

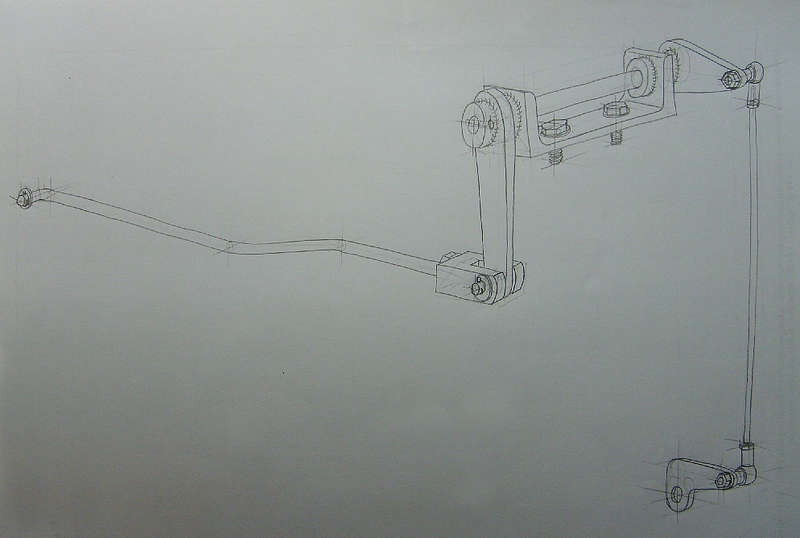

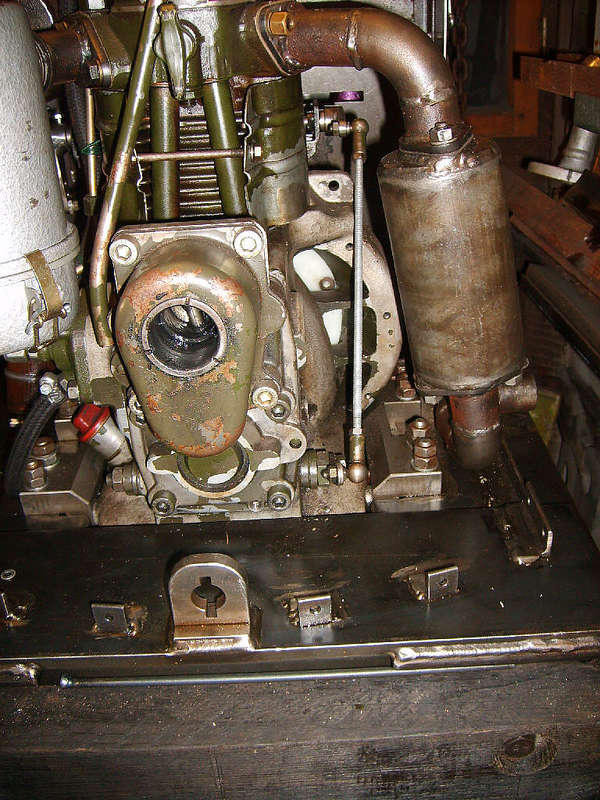

Als nächsten stand der Bau des Reglergestänges auf dem Arbeitsplan. Ausnahmsweise gab dafür keine richtige Zeichnung, sondern nur eine Handskizze. Das liegt in erster Linie daran, daß ich keine Zeichnungen vom Motor besitze und in meinen Konstruktionsunterlagen nur eine große Skizze. Das Reglergestänge wurde daher mehr oder weniger improvisiert.

reglergest_nge (maschinist)

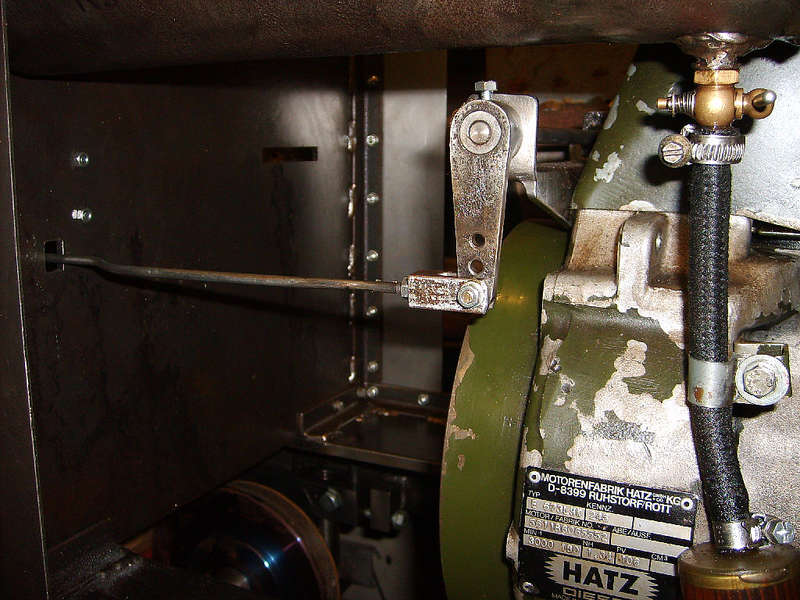

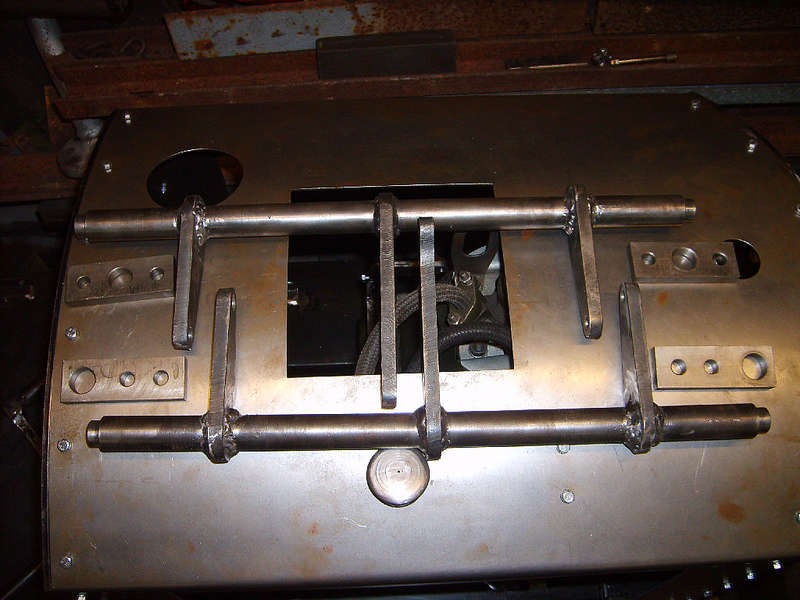

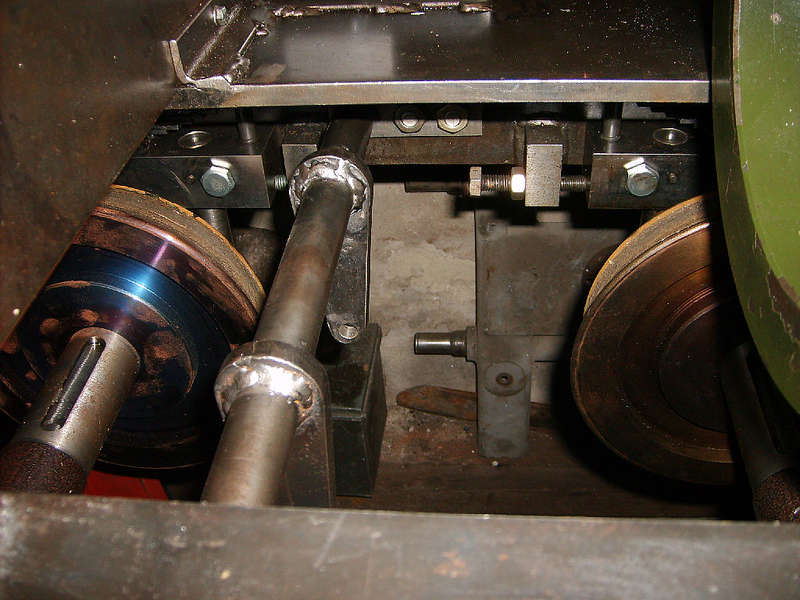

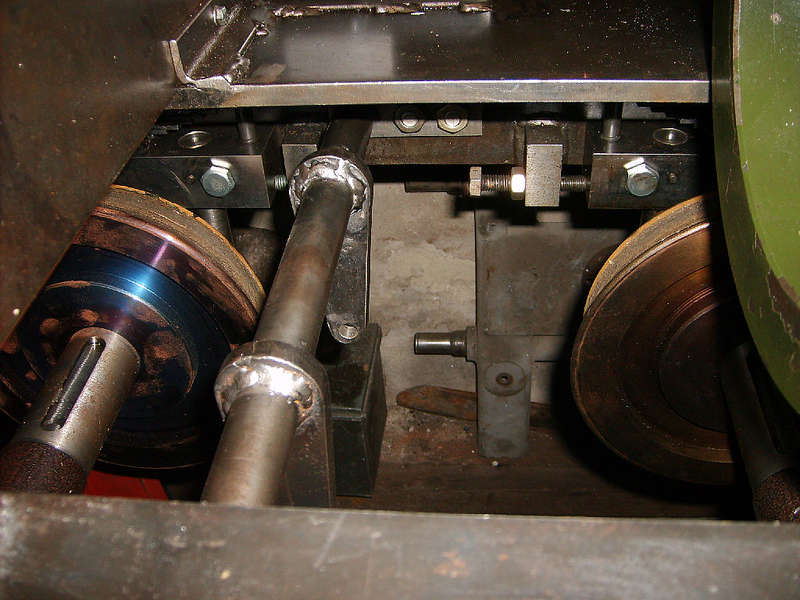

Da der Regler rechts, der Steuerwellenhebel aber auf der linken Motorseite liegt mußte auf jeden Fall eine Zwischenwelle gebaut werden. Diese wird ihren Platz hinter dem Zylinderkopf finden.

Aus Winkeleisen 30x30x3 wurde zunächst ein Träger mit je einem Wellenlager an den Enden gebaut. Die Lagerbuchsen sind einfache Drehteile die an den Träger geheftet wurden.

Reglergest_nge_01 (maschinist)

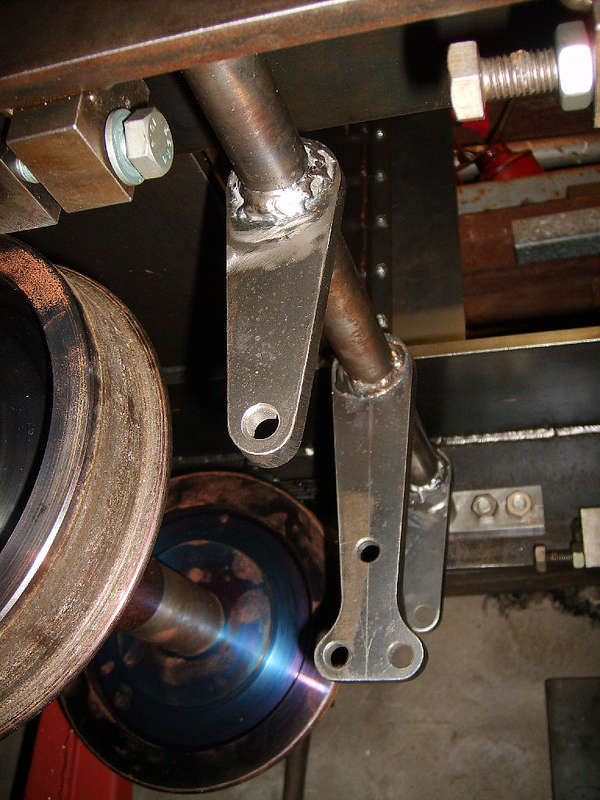

Aus 3er Blech erfolge der Zuschnitt der beiden Übertragungshebel der Zwischenwelle. Auch hier wurden Buchsen eingeschweißt, woduch die Hebel fast wie Gußteile aussehen.

Um später das Einstellen der Hebelwege zu vereinfach wurden in jeden Hebel 3 Bohrungen eingebracht.

Reglergest_nge_02 (maschinist)

Die Hebel werden mittels Druckschraube auf der bereits eingebauten Welle fixiert. Fast hätte ich die Ölbohrungen in den Wellenlagern vergessen...

Reglergest_nge_03 (maschinist)

Für die Verbindung von Zwischenwelle und Gestänge wurde auf der Reglerseite ein Gabelkopf aus Vierkantmaterial gefeilt, auf der Gegenseite werden die Kugeldrehköpfe des originalen HATZ-Reglers verwendet.

Reglergest_nge_04 (maschinist)

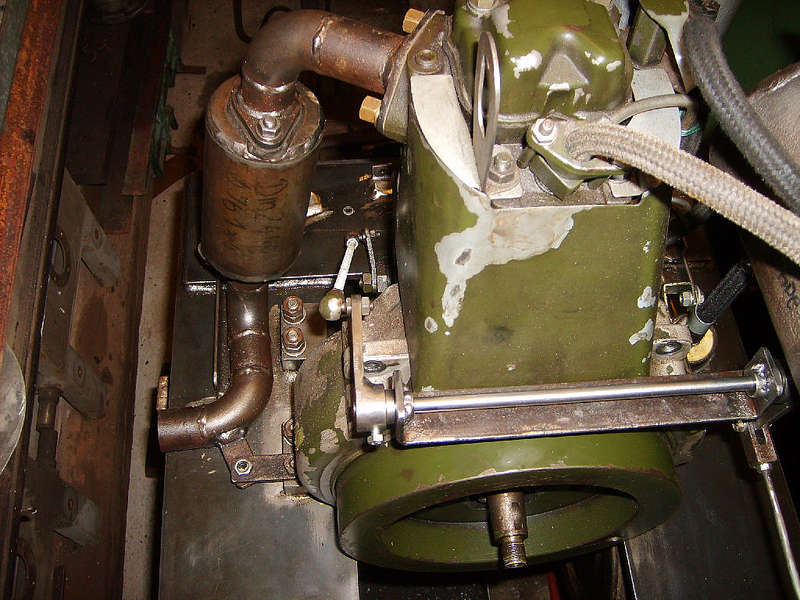

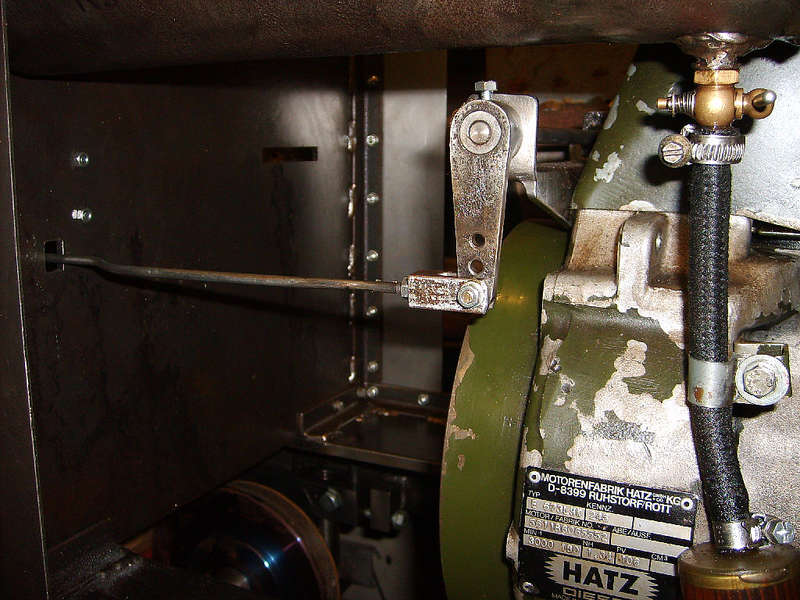

Ein Blick auf das komplette Reglersgestänge von oben.

Reglergest_nge_05 (maschinist)

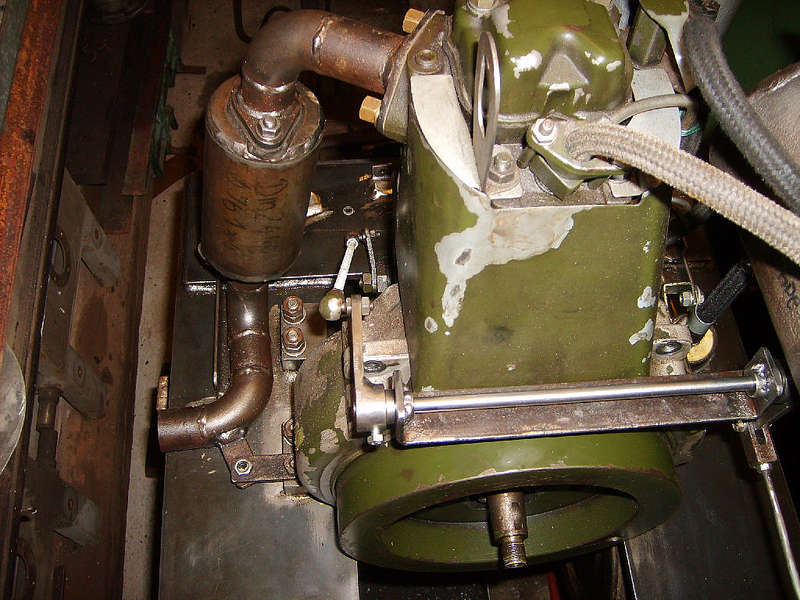

Von vorn werden die beengten Platzverhältnisse gut sichtbar.

Reglergest_nge_06 (maschinist)

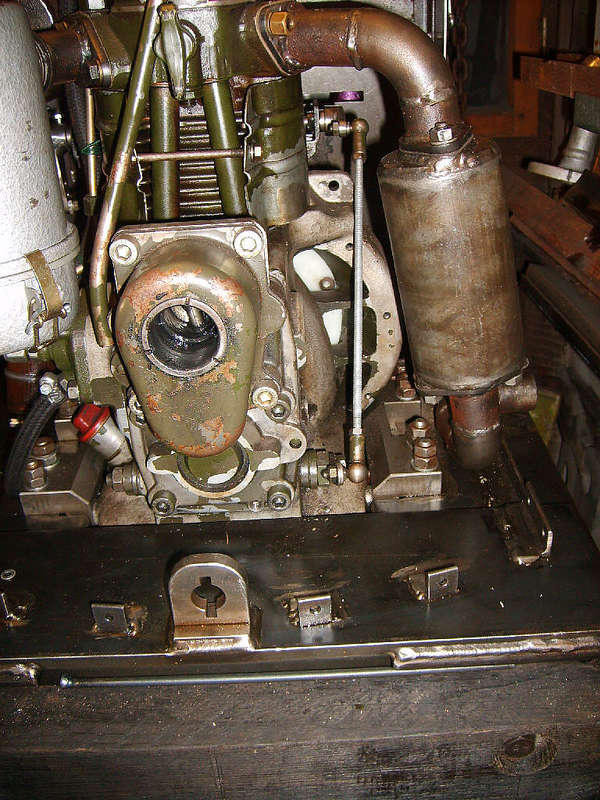

Am nächsten Morgen erfolgte das Einstellen des Gestänges. Im Leerlauf dreht der Motor bei 600 U/min, bei Vollgas 2100 U/min.

Bei der Gelegenheit wurde auch die Abgasanlage überarbeitet. Zum einen schließt das Auspuffrohr nun bündig am Rahmen ab, beim Aufbocken war es immer wieder im Weg. Weiterhin werden die Abgase im Schalldämpfer nun durch eine eingesetzte Scheibe in der Mitte des Durchgangsrohrs zwangsumgelengt, was einen deutlich verbesserten Klang nach sich zieht.

Reglergest_nge_07 (maschinist)

Auch der Vorbau wurde in Details überabeitet.

Vorbau_demontiert_01 (maschinist)

Das schöne Wetter machte das Arbeiten im Freien zu einer sehr angenehmen Sache.

Vorbau_demontiert_02 (maschinist)

Nach der Komplettierung der Lok paßt sie richtig in die österliche Feldbahnidylle

Feldbahnidylle (maschinist)

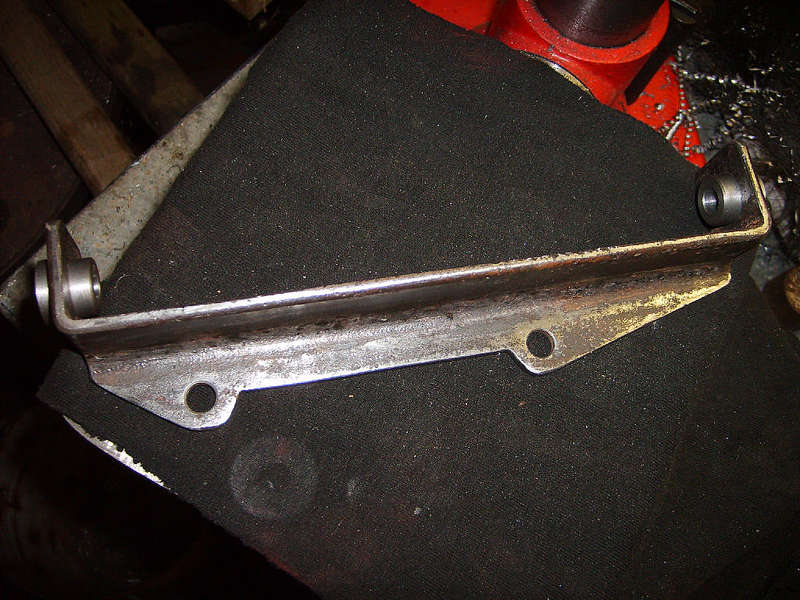

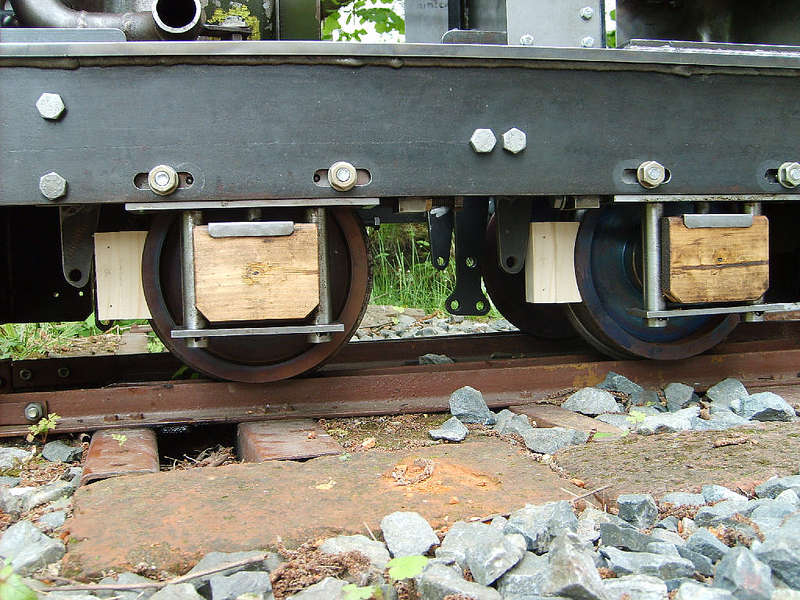

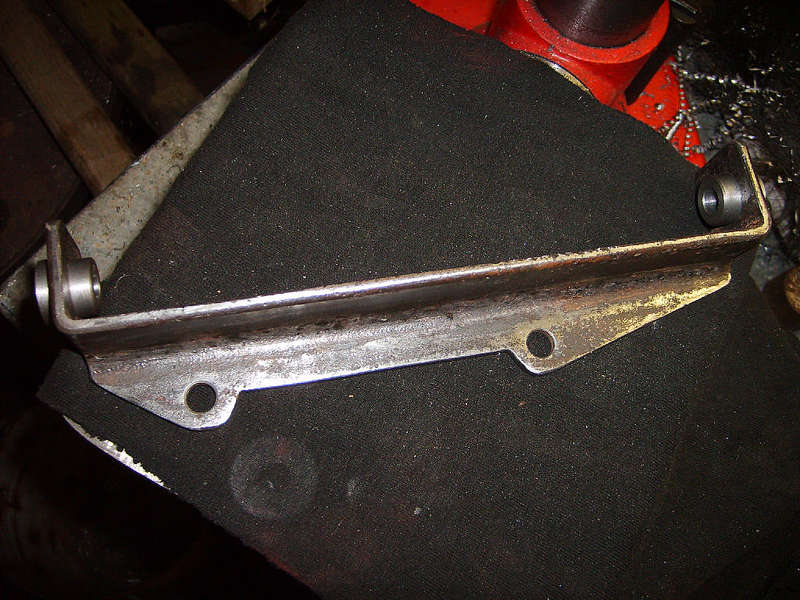

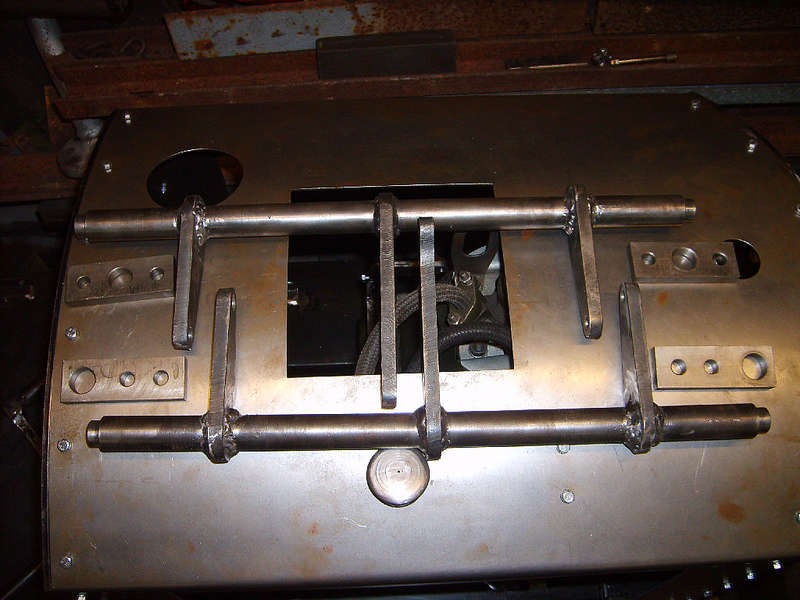

Als weiteren Punkt meines Arbeitsplanes war der Bau der Bremswellen für beide Achsen vorgesehen, genauer gesagt das Verschweißen von Wellen und Hebeln.

Die Wellen liegen bereits seit 2 Jahren in Ölpapier eingewickelt im Schrank, die Hebel entstanden im Dezember letzten Jahres.

Auf jeder Welle sind 3 Hebel angebracht, über den mittleren werden die Bremswellen durch das Bremsgestänge angelenkt, während an den äußeren später die Bremsklötze angebracht werden.

Die mittleren wurden bereits im Januar mit den Wellen verschweißt.

Bremswelle_01 (maschinist)

Die beide Bremswellen mit verschweißten Anlenkhebeln.

Bremswelle_02 (maschinist)

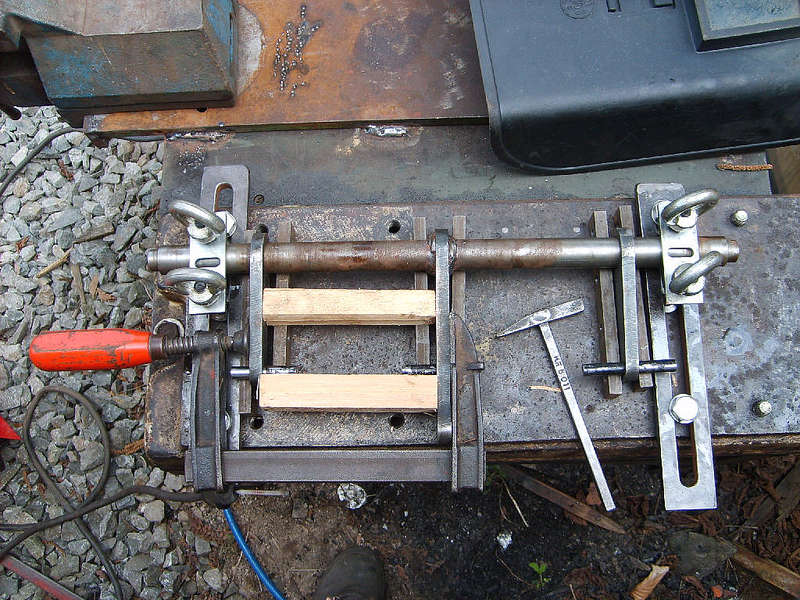

Beim Verschweißen der äußeren Hebel bestand die Herausforderung die Hebel in einer Ebene zu positionieren. Beim Grübeln über die richtige Technologie habe ich mir die originalen Wellen mal genauer angesehen. Dabei ist mir eine augenscheinlich funktionslose Bohrung in den Anlenkhebeln aufgefallen.

Da diese genau den gleichen Abstand von der Welle wie den der Bohrungen in den äußeren Hebeln hat, lag die Vermutung nahe, daß die Bohrung als Positionierhilfe dient.

Diese Bohrung habe ich nun nachträglich in die bereits aufgeschweißten Anlenkhebeln eingebracht.

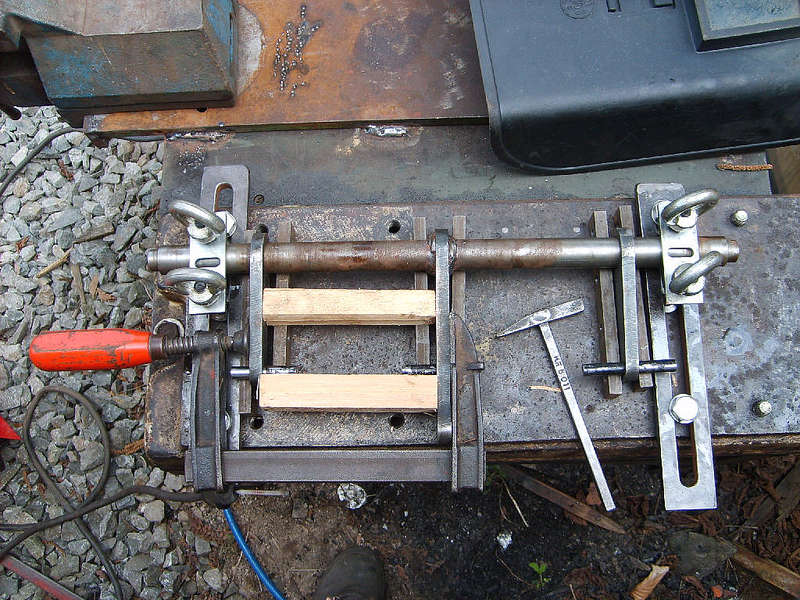

Für das ebene Aufspannen der Wellen für das Heften kam nun gleich der neue Schweißtisch zum Einsatz. Mittels Distanzhölzern wurden die äußeren Hebel im richtige Abstand von der Mitte gespannt. Die richtige Höhe wurde mit Parallelunterlagen und in die Bohrungen eingesteckte Stifte eingestellt.

Bremswelle_03 (maschinist)

Nach dem Heften wurden die Hebel mit Kehlnähten auf der Welle angeschweißt. Hierbei habe ich die Toleranz meiner Nachbarn ganz gehörig auf die Probe gestellt, da ich absolut nicht in Schweißlaune war ...kaum war die Schlacke abgeschlagen, wurde zum Schleifer geriffen, nach fast zweieinhalb Stunden hab ich das ganze dann sein lassen.

Lediglich ein Gartennachbar hat dann mal nach mir geschaut und mir gesagt, daß die Nähte besch..eiden aussehen, wenn er mich nicht darauf hingewiesen hätte, wäre es mir gar nicht aufgefallen

Nach eigenen Angaben sei er gelernter Schweißer, auf meine Nachfrage hin, hatte er aber ganz plötzlich keine Zeit mehr...

Zwar stand außer Frage, ob die Nähte halten, aber einen Preis für Schönheit ist damit nicht zugewinnen.

Am Abend lagen dann die beiden fertigen Wellen mit den zugehörigen Lagern auf dem Vorbau der aufgebockten Maschine zum Einbau bereit.

Bremswelle_04 (maschinist)

Der Einbau der Bremswellen war im Gegensatz zum Schweißen dann eine leichte Übung. Hier ein Blick auf die hintere Bremswelle, deutlich ist die Positionierbohrung im Anlenkhebel zu sehen.

Bremswelle_05 (maschinist)

Die gleiche Welle von oben gesehen, später wird die Sicht hier durch das Getriebe verdeckt.

Bremswelle_06 (maschinist)

Nach getaner Arbeit wurde sich das obligatorische Feierabendbier genehmigt (vielleicht hätte ichs früher trinken sollen, für bessere Nähte ) und die Werkstatt aufgeräumt.

Die Drehmaschine hat sich sehr gut bewährt, lediglich mit dem Schnellwechselstahlhalter bin ich noch nicht ganz zufrieden, da beim Spannen von Innendrehstählen der Spannhebel im Weg ist.

Ich werde mich daher für diese Anwendung mal nach einem normalen Vierfachstahlhalter umsehen.

Bei der Gelegenheit wurde noch ein uraltes Emaille-Schild mit der Aufschrift "Dreherei" angebracht, daß ich vor Jahren in einer stillgelegten Werkhalle geborgen habe.

Feierabend2 (maschinist)

Die zurückliegenden Bautage waren unterm Strich recht erfolgreich, zumal sämtliches Material dem eigenen Lagerbestand entnommen werden konnten.

In den nächsten Monaten wird es kaum Fortschritte geben, das Studium geht vor.

Mit freudigem Gruß

Sven