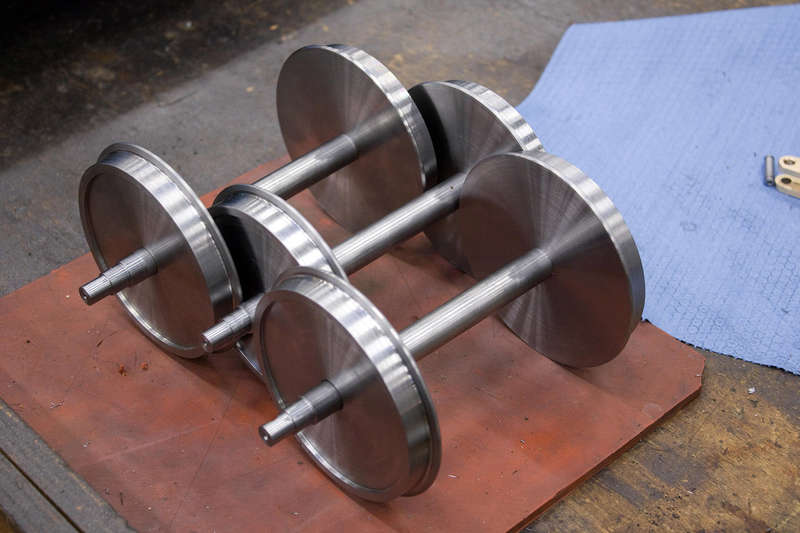

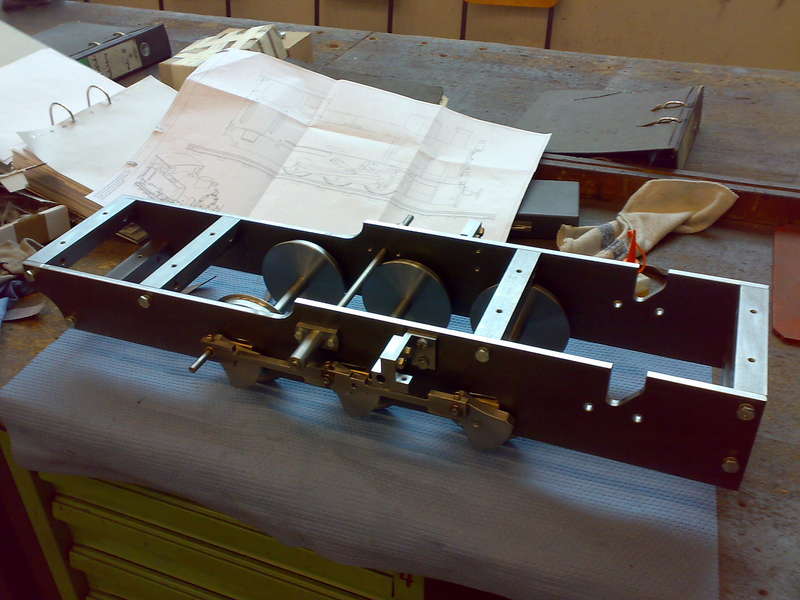

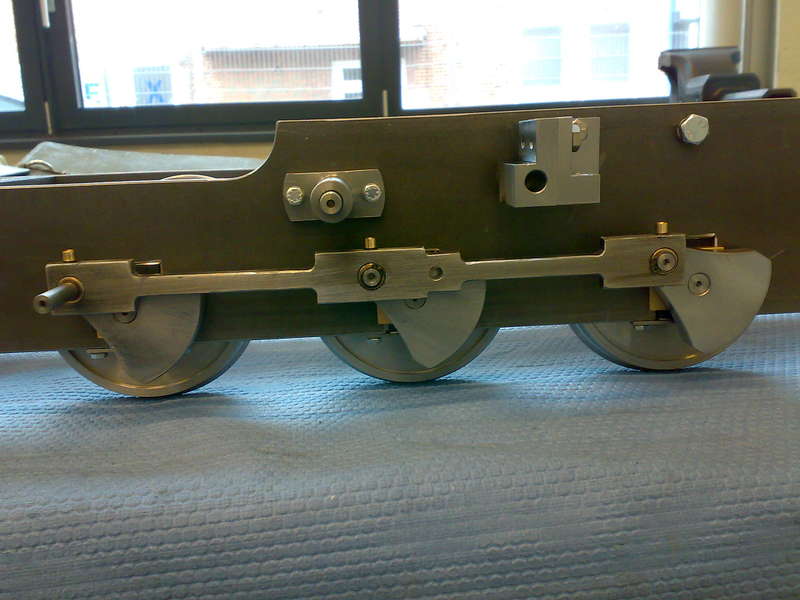

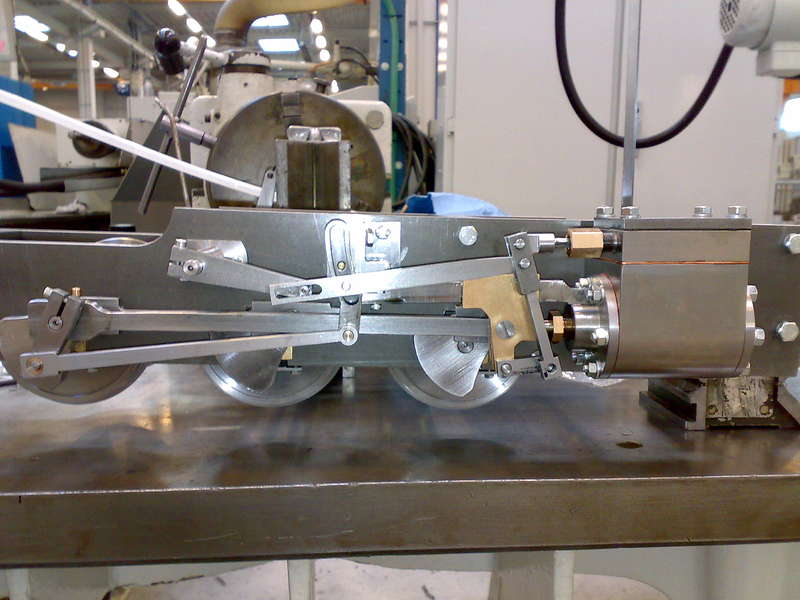

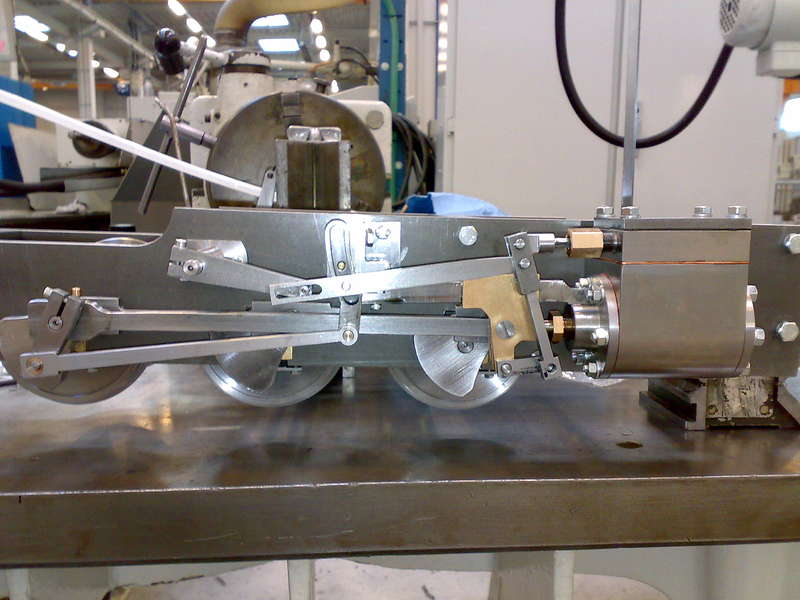

Das montierte Fahrwerk war zu diesem Zeitpunkt noch metallisch blank und schön sauber

19032009039 (Eric)

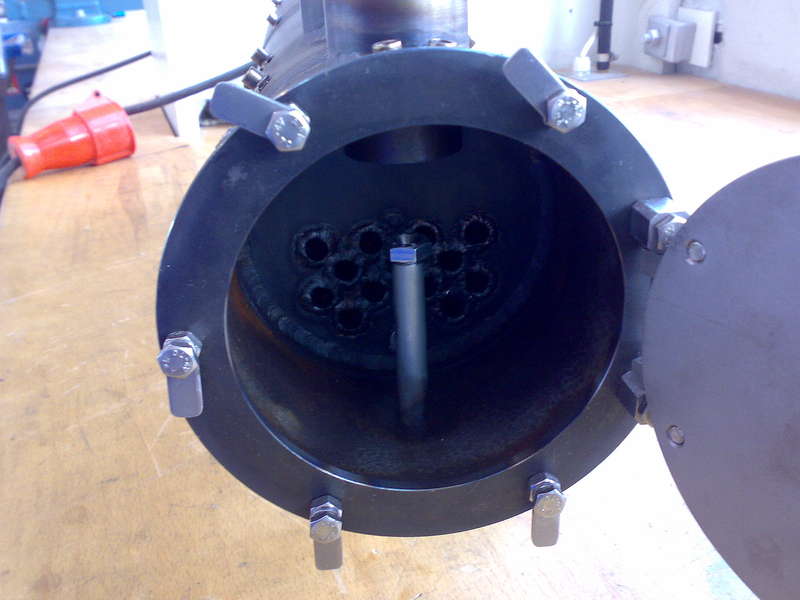

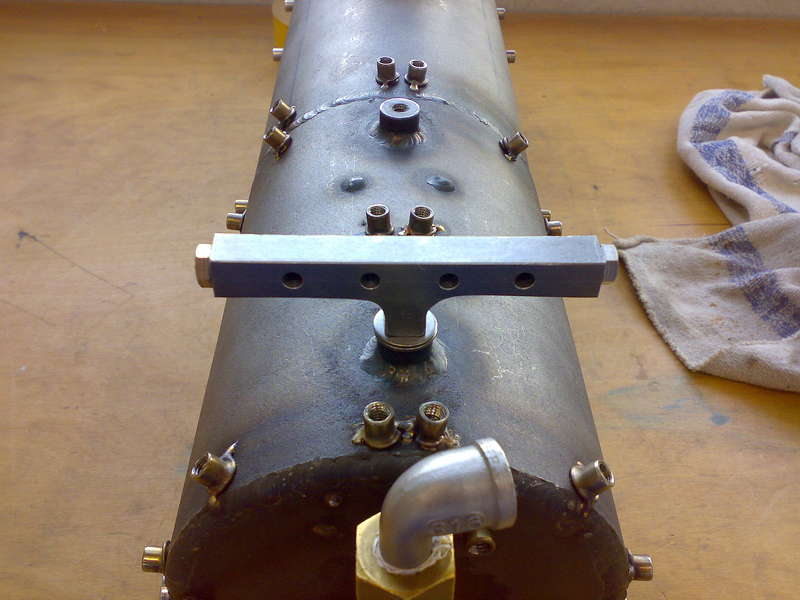

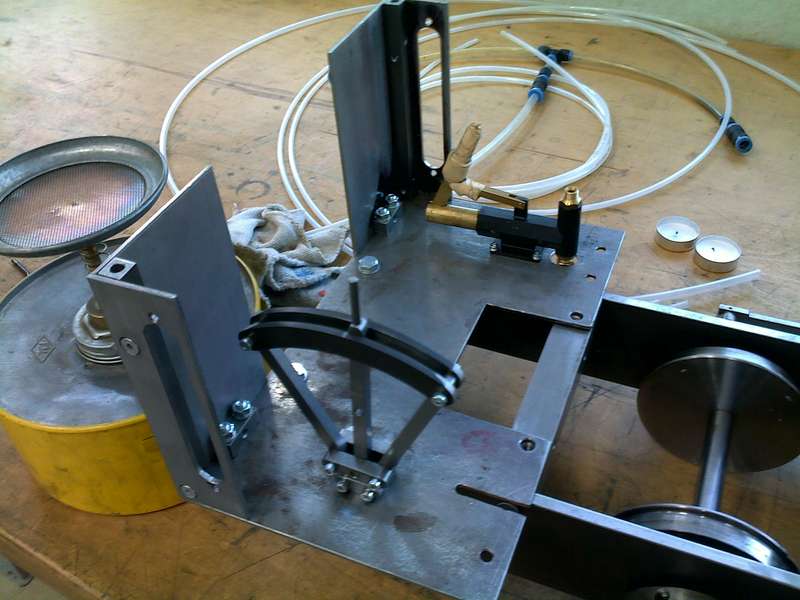

Da ich für den letzten Abschnitt nicht so sehr viele Bilder hatte noch ein paar Infos dazu. Die Zylinderblöcke und Schieberkästen sind aus Grauguss. Das gab es bei uns als Rundmaterial von der Stange und es wurde aus rund, eckig. Die Schieberfläche wurde beim Fräsen geschlichtet und danach mit Schmiergelpapier auf der Anreißplatte geschliffen. Gleiches passierte mit dem Flachschieber, der aus Bronze besteht. Für den Schieber wurde ein mögliches Höhenspiel von 1mm eingeplant. Somit kann der Flachschieber wie im Vorbild zum Druckausgleich im Leerlauf abheben. Die Kolben sind aus Stahl. Als Kolbenring wurde zunächst versucht mit geteilte Teflonscheiben zu arbeiten. Dies gelang leider nicht. Ich kam dann in einem Katalog auf Mantelkolbenringe. Die bestehen im Innern an der Nut aus einem O-Ring aus Viton für die statische Dichtung und aus einem Bronze/Teflon-Außenring für die dynamische Dichtung. Dies funktionierte auf Anhieb, war allerdings teurer als die Teflonringe, da es sich bei den Mantelkolbenringen um Kaufteile handelt. Pro Kolben sind zwei Kolbenringe verbaut.

Als Packungsschnur an der Kolben- und Schieberstange wurde Grafitschnur mit 5mm-Durchmesser verwendet. Diese war zwar mit 5mm zu dick, aber durch kurzes Einspannen im Schraubstock konnte diese plattgedrückt werden und passte dann.

Einstellbar ist die Steuerung über das M6x1-Gewinde in dem Mitnehmerstück im Schieber. Durch drehen der Schieberstange lässt sich somit mit jeder halben Umdrehung eine Verschiebung um 0,5mm realisieren. Dies stellte sich als ausreichend heraus.

Der erste Test mit Druckluft lief hervorragend und auf Anhieb. man merkte allerdings, dass die Kolben noch etwas schwer gingen. Das wurde aber von Zeit zu Zeit weniger, bis sie butterweich lief.

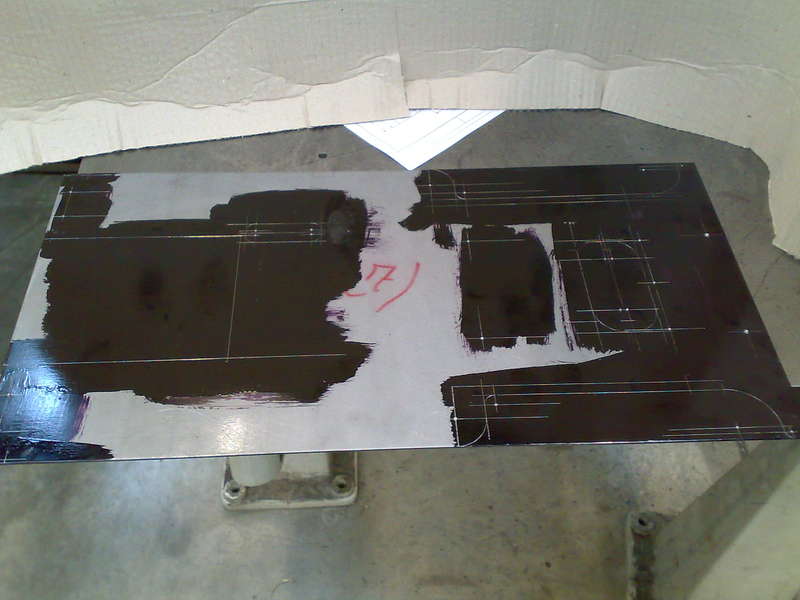

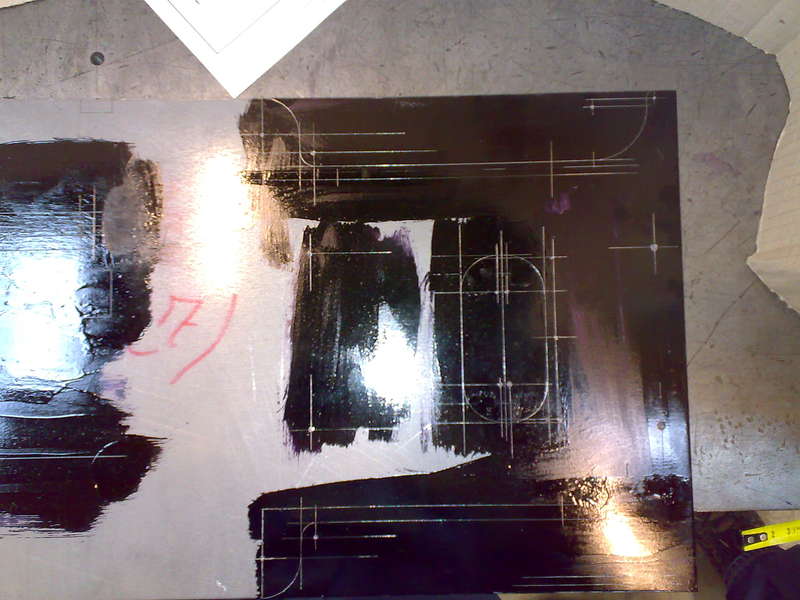

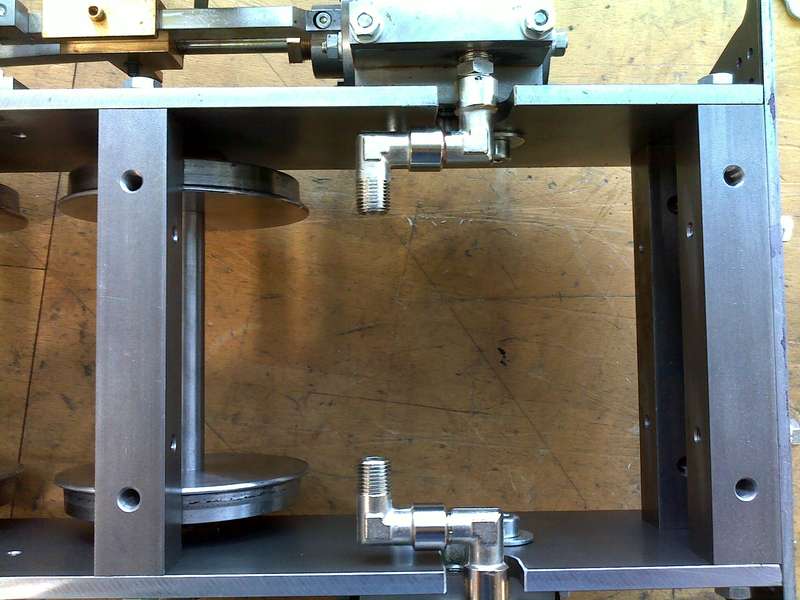

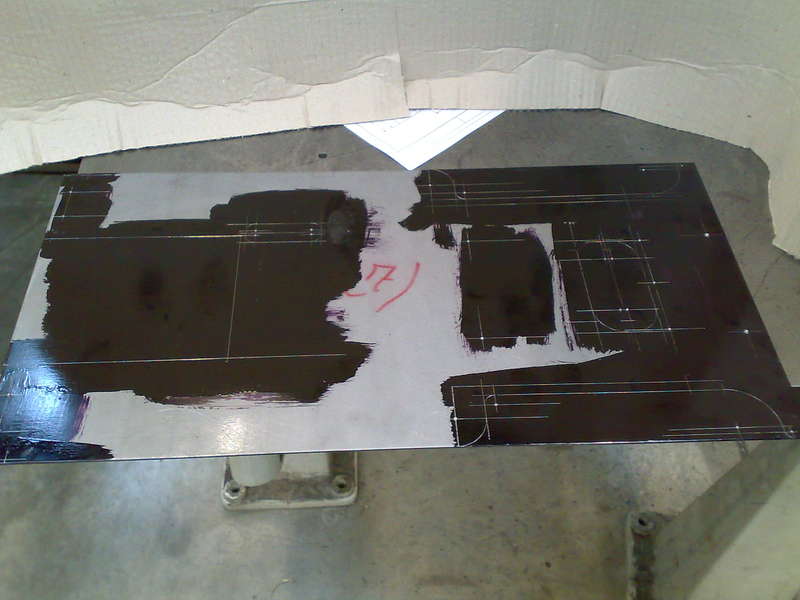

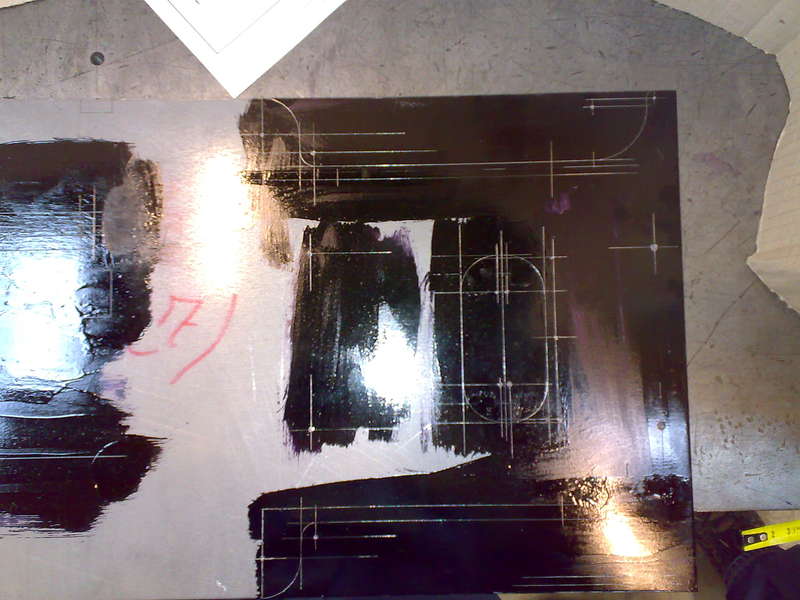

Nachdem etliche Fahrwerksteile dazugekommen sind ging es an das große Bodenblech. Zunächst schön mit Anreißfarbe angestrichen und dann mit dem Höhenanreißer und Zirkel angerissen.

16032009037 (Eric)

Die kleineren Innenradien wurden gebohrt und alle restlichen Radien gefeilt. Blechausbrüche wurden mit der Handsäge abgetrennt (Winkelschleifer gab es im ersten Lehrjahr leider noch nicht).

16032009038 (Eric)

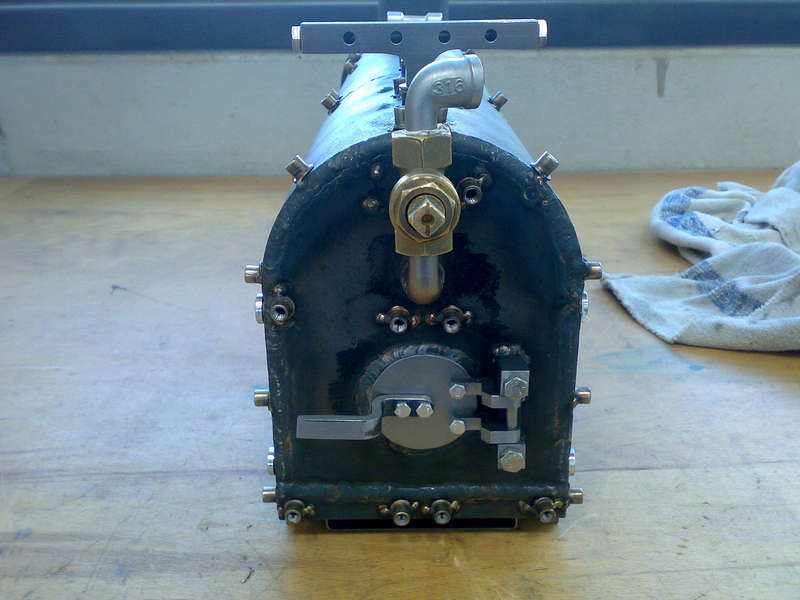

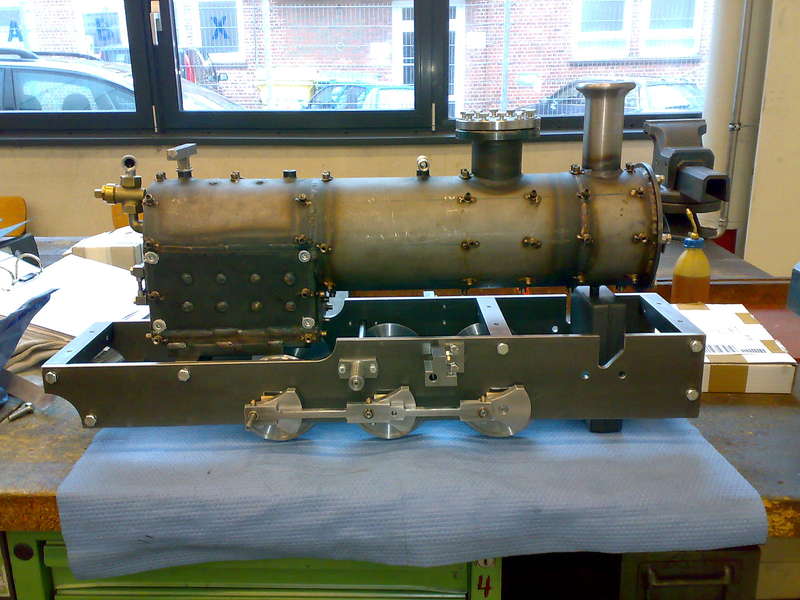

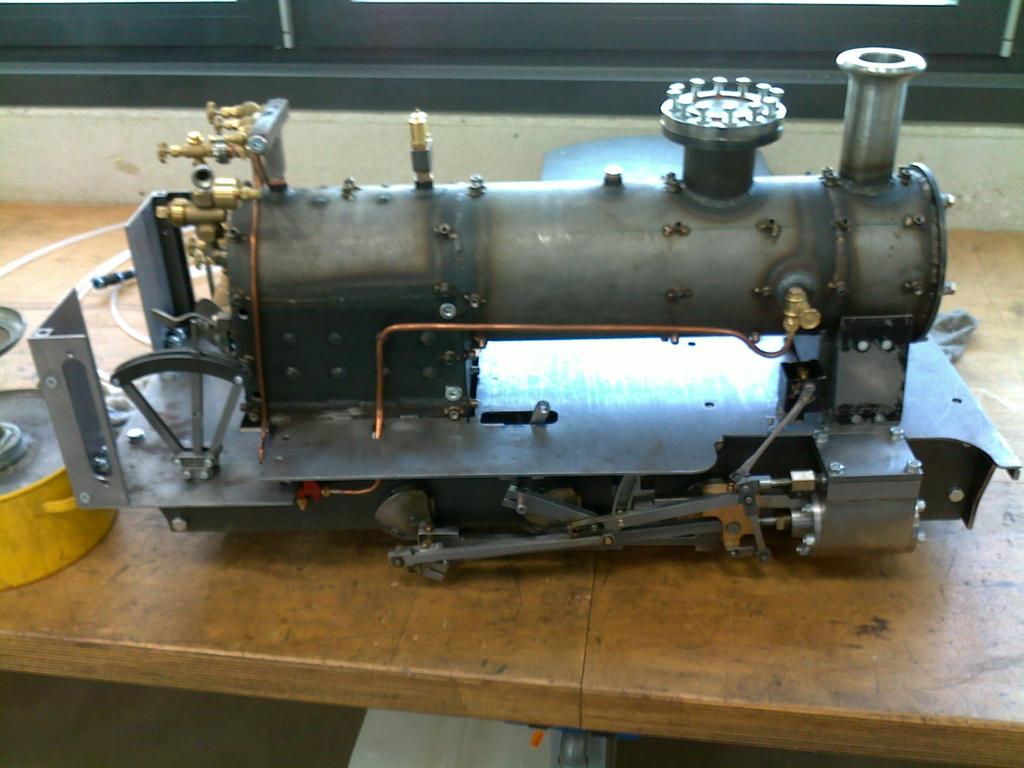

Der Rauchkammersattel entstand, sodass der Kessel nun auch endlich richtig auf das Fahrwerk passt.

Digi155 (Eric)

Im Frühjahr 2009, auf unserer Modellbahnausstellung des DEV in Heiligenberg, hatte ich dann die Gelegenheit mein Lokfahrwerk auf einem kleiner Kreis, der vor der Halle aufgebaut war, zu testen. Die Druckversorgung kam vom Kompressor, der immer wieder nach ca. 3 Runden angemacht werden musste.

Die erste Fahrt endete bereits nach einer halben Runde. Die angebastelte Kupplung hebelte die Lok heraus. Dies war schnell behoben und der Fahrspaß konnte beginnen. Zunächst schaffte die Lok mit einer Kompressorfüllung gerade so 2 Runden. Nach mehreren Tests habe ich die Steuerung eingezogen und schaffte bis zu 4 Runden. Ich hätte vorher nie gedacht, dass die Reduzierung der Füllung so viel ausmachen würde.

04072009263_klein (Eric)