Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Moderator: fido

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Steffen, wunderbare Arbeit - weiter so!!

Zuletzt geändert von Manuel P am So 25. Apr 2021, 15:03, insgesamt 1-mal geändert.

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Zusammen,

@Marcel: bitte nicht von mir trügen lassen;

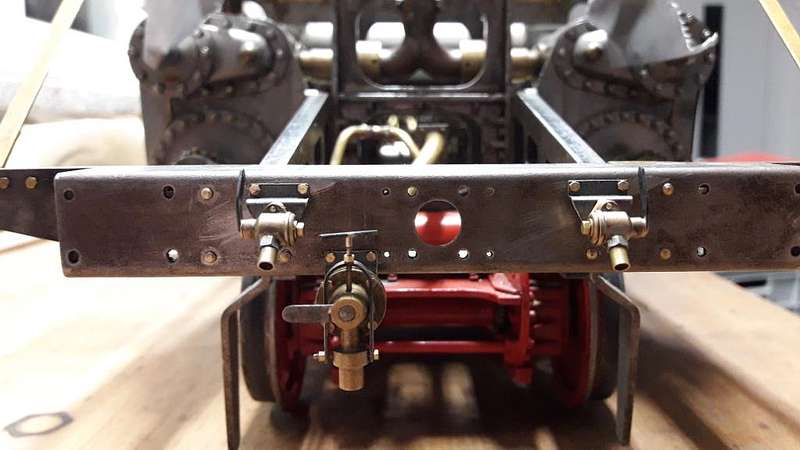

das Ventil für die Zugheizung ist nur nachgebildet es ist nicht funktional. Das ist mir zu großer Aufwand damit es am Ende vom Zug im Winter etwas rausdampft.

Rechnerisch hatte ich mal 42kg ausgerechnet (kubisch umgrechnet: 172,4tx1000/16³=42,08kg) ich schätze 45-50kg werden es werden, da schon der Druckkessel wesentlich stärker in der Wandung liegt wie im Maßstab. Das trifft auch noch auf ein paar andere Teile zu, daher meine Annahme.

An die anderen Buntbahner, danke fürs mitlesen und die Rückmeldungen

Gruß Steffel

@Marcel: bitte nicht von mir trügen lassen;

das Ventil für die Zugheizung ist nur nachgebildet es ist nicht funktional. Das ist mir zu großer Aufwand damit es am Ende vom Zug im Winter etwas rausdampft.

Rechnerisch hatte ich mal 42kg ausgerechnet (kubisch umgrechnet: 172,4tx1000/16³=42,08kg) ich schätze 45-50kg werden es werden, da schon der Druckkessel wesentlich stärker in der Wandung liegt wie im Maßstab. Das trifft auch noch auf ein paar andere Teile zu, daher meine Annahme.

An die anderen Buntbahner, danke fürs mitlesen und die Rückmeldungen

Gruß Steffel

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Zusammen,

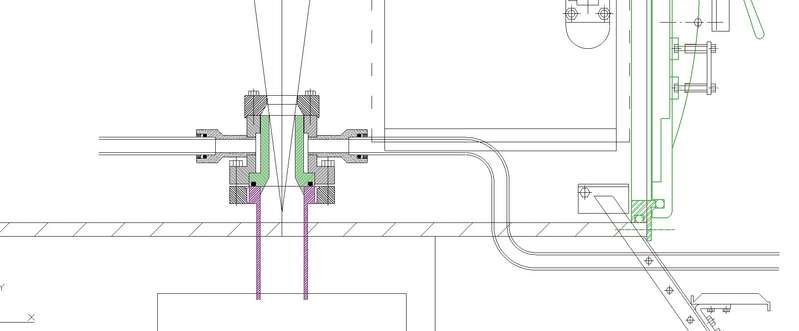

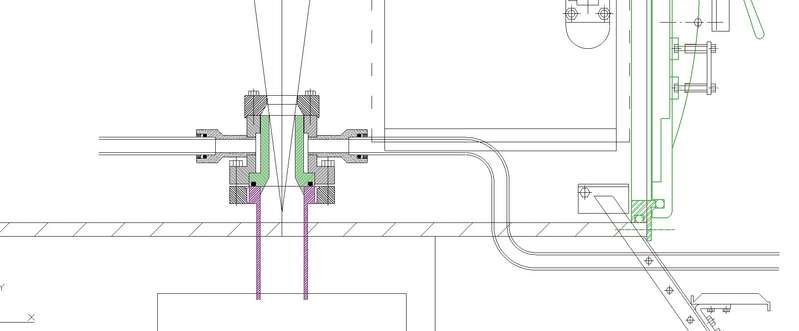

Anfang letzten Jahres hatte ich einen kläglichen Versuch gestartet die Maschine mit dem eigenen Kessel unter Dampf zu setzen auf Seite 20 ist der ausführliche Bericht. Die daraus resultierende Mängelliste beinhaltet auch dass die Druckkesselentwässerung geändert werden musste. Sie war trotz vorheriger Überlegung nicht wirklich erreichbar/händelbar.

Ich habe hierzu ziemlich lange hin und her überlegt. Nach der Konstruktion lag die Idee noch lange in der Werkstattmappe in der Hoffnung mir fällt noch was besseres ein. Nun habe ich mich doch durchgerungen und habe die Änderung einfach umgesetzt und bin doch ganz zufrieden mit der Maßnahme.

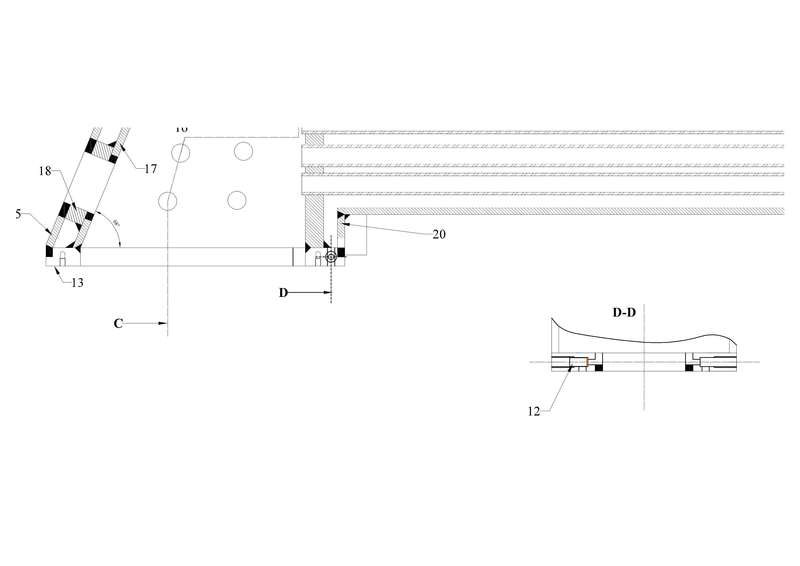

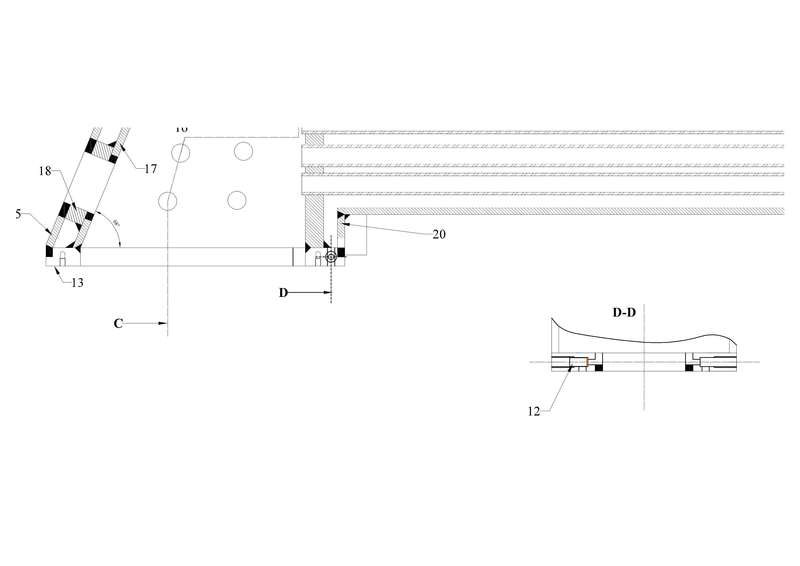

Die Ursprüngliche Konstruktion am Stehkessel entwässerte in Richtung der Kesselachse mit 45° Neigung. Ich wollte diese mit dem Innensechskantschlüssel von unten (zischen den Rädern) erreichen und betätigen. Ging in der Praxis nicht wirklich.

Der Wunsch war das ich von der Seite an den Stehkessel herankomme.

20200106_01_Entw_sserung (Steffel)

Die neue Konstruktion ermöglich jeweils von der Außenseite entsprechende Ventile zu öffnen so dass anstehendes Wasser ablaufen kann. Dabei musste ich in den Bodenring verschiedene Bohrungen einbringen. Wäre das Misslungen wäre der Kessel Schrott gewesen.

Weitere Skepsis hatte ich wegen dem Bohrungsquerschnitt (4mm) und dem wieder dicht bekommen. Weil der Kessel schon fertig war ich gezwungen die eine Durchgangsbohrung nach erfolgter Fertigung wieder zu verschließen. Das kann man sich natürlich ersparen wenn man den Bodenring von vornherein so gefertigt hätte.

Die mechanische Fertigung ging gut von der Hand, das verschließt der Durchgangsbohrung mit Stopfen und anschließenden verschweißen war im ersten Gang nicht von Erfolg. Denn die anstehende Dichtheits-Druckprobe zeigte das die Schweißung über einem Stopfen ganz zart leckte.

Also Wasser wieder runter vom Kessel, Nahtstelle verfeilt und nochmal geschweißt, dann war es dicht.

Das Problem kommt daher das ich mit Elektrode geschweißt habe und kein Nahtansatzblech ran bekommen habe. Vorwärmen der Schweißstelle wäre sicherlich auch noch eine zusätzlich begünstigende Maßnahme gewesen. Wer WIG beherrscht und die Technik zur Hand hat sollte dieses Verfahren anwenden bei so kleinen Punkten.

Nach erfolgter Druckprobe und mit Hilfe von etwas Druckluft zeigte sich das die Entwässerung doch recht gut funktioniert.

20200106_02_Entw_sserung (Steffel)

Sollte der Kesselstein die Bohrungen verschließen so komme ich recht gut über die Abschlammöffnungen heran.

Bitte nicht wundern; bei meinem Modell steckt der Druckkessel in einem Verkleidungskessel welcher alle Modellcharakteristiken trägt. In diesen musste ich in den Stehkessel noch jeweils eine Bohrung einbringen (welche später noch einen Deckel erhält) und somit komme ich nun sehr gut an die Entwässerung heran.

20200108_03_Entw_sserung (Steffel)

Die Entwässerunsgventile selbst bestehen aus Stiftschrauben welche ich angearbeitet habe. Ganz vorn ist ein kleiner Zapfen welcher ein Kupferblech trägt. Dieses habe ich verlötet und dann mit Zapfen überdreht dadurch entsteht eine schöne weichdichtende Fläche. Diese ist Temperaturbeständig und wenn es doch verschleißt lässt es sich einfach wieder herstellen.

Bei der ersten Druckprobe offenbarten sich allerdings noch weitere Undichtigkeiten. Meine Wasserstände waren an den Gläsern und zum Kesselanschluss hin undicht. Der Verdruss war recht groß.

20200106_02_Wasserstand (Steffel)

Ich hatte einst die Gläser mittels Stopfpackung und die Winkelstücke Richtung Kessel mit PTFE-Ringen eingedichtet.

Die Stopfpackungen waren einfach hart geworden, die Dichtringe an den Winkelstücken waren hatten sich in die Bohrungen eingearbeitet. Der Kessel stand sicher zu lange trocken.

20200106_00_Wasserstand (Steffel)

Ich habe einfach kurzerhand die Konstruktion geändert. Die erste stammte noch aus der Zeit um 2014 rum da war ich mit einigen Sachen noch in den Anfängen.

Die verbesserte Konstruktion ist jetzt mit O-Ring aus FKM und in den Winkelstücken zum Kessel sind jetzt Kupferringe.

220200106_01_Wasserstand (Steffel)

Die Kupferringe fertige ich immer selbst, sofern ich keine Normabmessung finde welche in die Konstruktion passt.

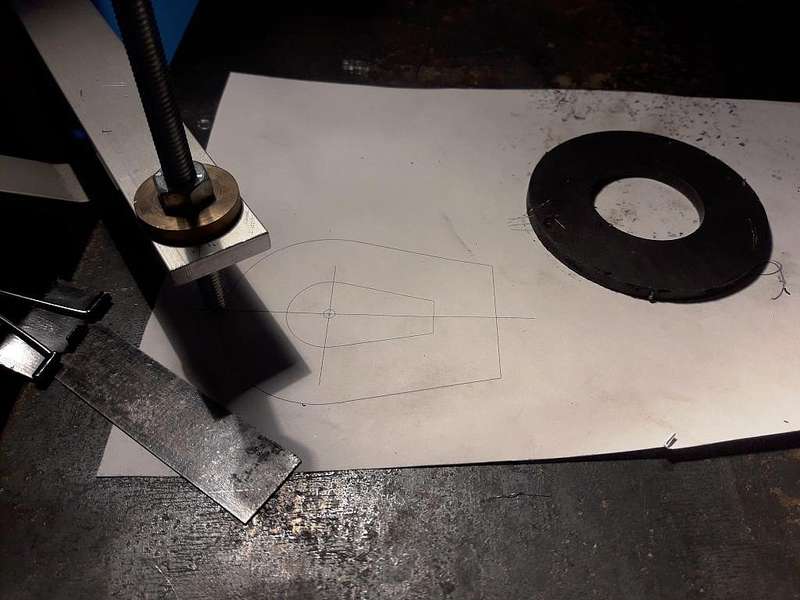

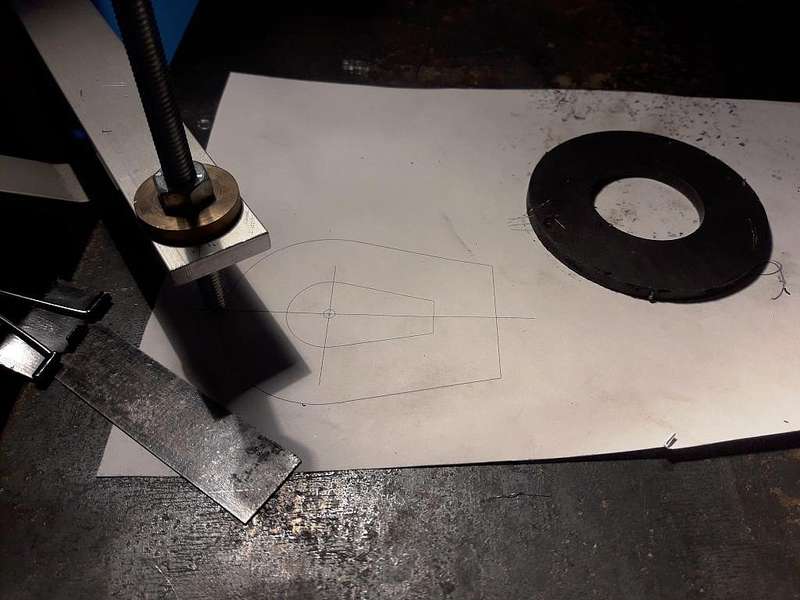

Kurze Beschreibung dazu:

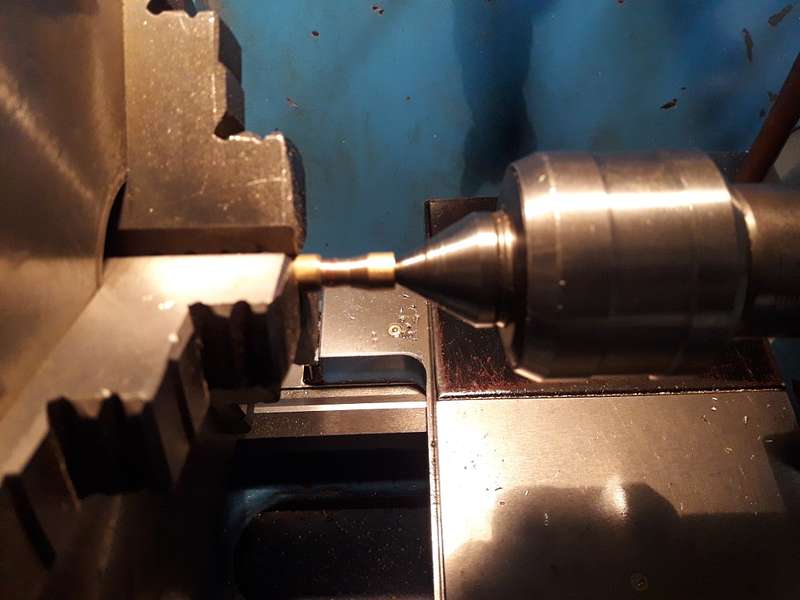

Ich bring auf der Fräse Bohrungen in ein Kupferblech, damit die Bohrungen rund bleiben nehme ich einen Bohrnutenfräser. Alternativ kann ein Bohrer mit Blechanschliff Verwendung finden, wird nur knifflig bei kleinen Bohrungen diesen selbst zu schleifen.

Dann schneide ich um die Bohrungen grob aus (ruhig rechteckig) und schiebe diese auf einen kleinen Zapfen, Zapfendurchmesser gleich Bohrungsdurchmesser.

20200106_01_Dichtung (Steffel)

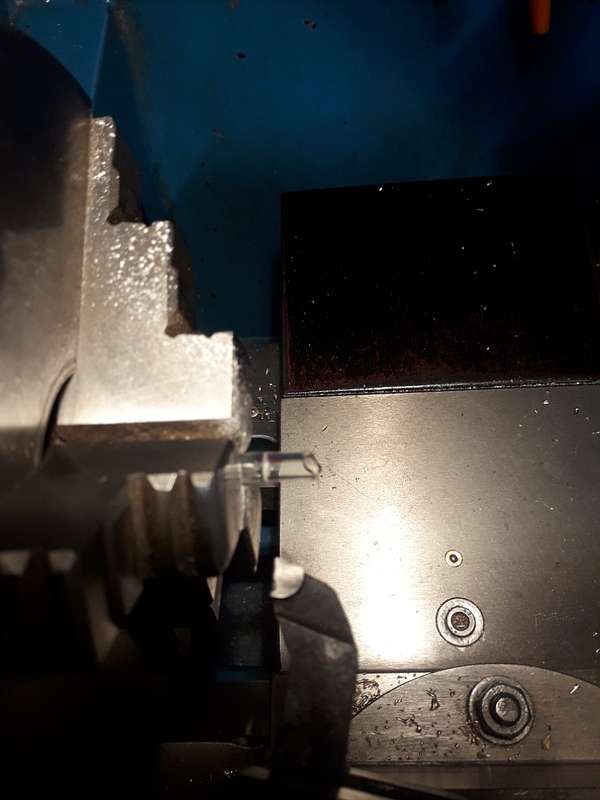

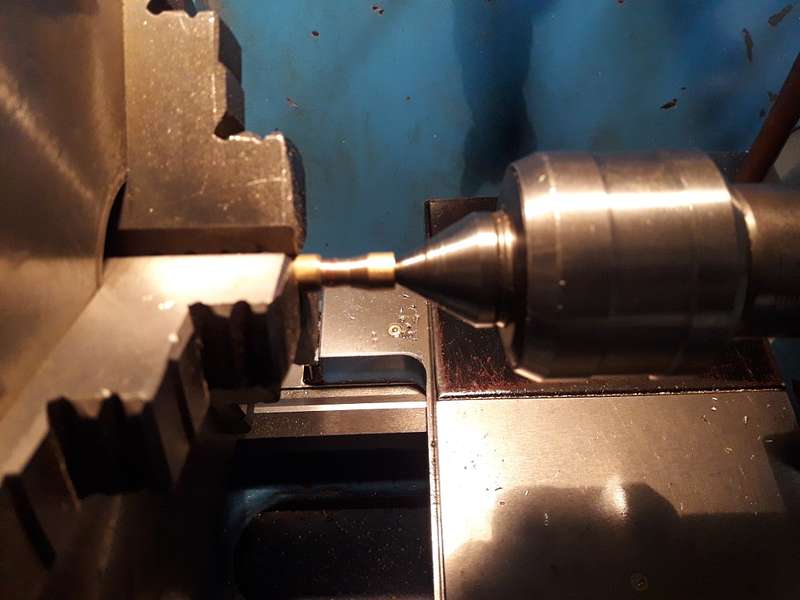

Mit einer Hülse (Innendurchmesser annähernd gleich Zapfendurchmesser) und dem Reitstock drücke ich dann das Kupferblechpacket in der Drehmaschine zusammen und Überdrehe das Packet auf den gewünschten Außendurchmesser.

Anschließend die Ringe ggf. entgraten dann weichglühen und abschrecken, fertig.

20200106_02_Dichtung (Steffel)

Dann steht dem Einbau nichts mehr entgegen.

20200106_04_Wasserstand (Steffel)

Oder doch? Natürlich, kaum hatte ich Wasser auf dem Kessel, läuft es wieder aus einem Wasserstand, ja glaube ich es denn. Da schüttelt es doch den Hund samt der Hütte, Sapperlot nochmal . :0)

Das Ärgernis war schnell gefunden, hat es doch in der Tat ein Glas zerbrochen.

Also, Wasser wieder runter um ein neues Glas einzubauen. Da kam wieder ein altes Problem auf, wie dies auf Länge bringen?

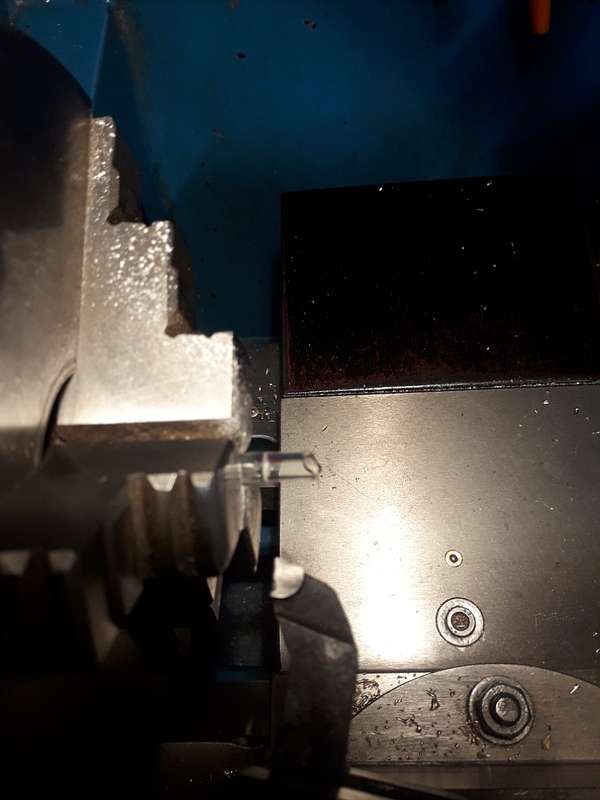

Ich habe dann mittels Drehmaschine und scharf gestellten Meißel aus HM eine Kerbe eingedreht und dann das Glas gebrochen.

ACHTUNG: Wer es nachmacht, bitte unbedingt Brille aufsetzen!!!!

20200106_05_Wasserstand (Steffel)

Die Enden habe ich dann mit der Flamme leicht abgeschmolzen.

Das Ganze ist natürlich nicht richtig sachgemäß, daher die Frage in die Runde, wie machen das die anderen Buntbahner? Wie längt man ordentlich die Gläser für die Wasserstände ab?

Ich habe bei mir Durchmesser 6mm im Einsatz.

Ich habe verschiedenes ausprobiert, einkerben->erwärmen->abschrecken->schief gegangen zu ausgefranste Bruchkanten.

Gruß Steffel

Anfang letzten Jahres hatte ich einen kläglichen Versuch gestartet die Maschine mit dem eigenen Kessel unter Dampf zu setzen auf Seite 20 ist der ausführliche Bericht. Die daraus resultierende Mängelliste beinhaltet auch dass die Druckkesselentwässerung geändert werden musste. Sie war trotz vorheriger Überlegung nicht wirklich erreichbar/händelbar.

Ich habe hierzu ziemlich lange hin und her überlegt. Nach der Konstruktion lag die Idee noch lange in der Werkstattmappe in der Hoffnung mir fällt noch was besseres ein. Nun habe ich mich doch durchgerungen und habe die Änderung einfach umgesetzt und bin doch ganz zufrieden mit der Maßnahme.

Die Ursprüngliche Konstruktion am Stehkessel entwässerte in Richtung der Kesselachse mit 45° Neigung. Ich wollte diese mit dem Innensechskantschlüssel von unten (zischen den Rädern) erreichen und betätigen. Ging in der Praxis nicht wirklich.

Der Wunsch war das ich von der Seite an den Stehkessel herankomme.

20200106_01_Entw_sserung (Steffel)

Die neue Konstruktion ermöglich jeweils von der Außenseite entsprechende Ventile zu öffnen so dass anstehendes Wasser ablaufen kann. Dabei musste ich in den Bodenring verschiedene Bohrungen einbringen. Wäre das Misslungen wäre der Kessel Schrott gewesen.

Weitere Skepsis hatte ich wegen dem Bohrungsquerschnitt (4mm) und dem wieder dicht bekommen. Weil der Kessel schon fertig war ich gezwungen die eine Durchgangsbohrung nach erfolgter Fertigung wieder zu verschließen. Das kann man sich natürlich ersparen wenn man den Bodenring von vornherein so gefertigt hätte.

Die mechanische Fertigung ging gut von der Hand, das verschließt der Durchgangsbohrung mit Stopfen und anschließenden verschweißen war im ersten Gang nicht von Erfolg. Denn die anstehende Dichtheits-Druckprobe zeigte das die Schweißung über einem Stopfen ganz zart leckte.

Also Wasser wieder runter vom Kessel, Nahtstelle verfeilt und nochmal geschweißt, dann war es dicht.

Das Problem kommt daher das ich mit Elektrode geschweißt habe und kein Nahtansatzblech ran bekommen habe. Vorwärmen der Schweißstelle wäre sicherlich auch noch eine zusätzlich begünstigende Maßnahme gewesen. Wer WIG beherrscht und die Technik zur Hand hat sollte dieses Verfahren anwenden bei so kleinen Punkten.

Nach erfolgter Druckprobe und mit Hilfe von etwas Druckluft zeigte sich das die Entwässerung doch recht gut funktioniert.

20200106_02_Entw_sserung (Steffel)

Sollte der Kesselstein die Bohrungen verschließen so komme ich recht gut über die Abschlammöffnungen heran.

Bitte nicht wundern; bei meinem Modell steckt der Druckkessel in einem Verkleidungskessel welcher alle Modellcharakteristiken trägt. In diesen musste ich in den Stehkessel noch jeweils eine Bohrung einbringen (welche später noch einen Deckel erhält) und somit komme ich nun sehr gut an die Entwässerung heran.

20200108_03_Entw_sserung (Steffel)

Die Entwässerunsgventile selbst bestehen aus Stiftschrauben welche ich angearbeitet habe. Ganz vorn ist ein kleiner Zapfen welcher ein Kupferblech trägt. Dieses habe ich verlötet und dann mit Zapfen überdreht dadurch entsteht eine schöne weichdichtende Fläche. Diese ist Temperaturbeständig und wenn es doch verschleißt lässt es sich einfach wieder herstellen.

Bei der ersten Druckprobe offenbarten sich allerdings noch weitere Undichtigkeiten. Meine Wasserstände waren an den Gläsern und zum Kesselanschluss hin undicht. Der Verdruss war recht groß.

20200106_02_Wasserstand (Steffel)

Ich hatte einst die Gläser mittels Stopfpackung und die Winkelstücke Richtung Kessel mit PTFE-Ringen eingedichtet.

Die Stopfpackungen waren einfach hart geworden, die Dichtringe an den Winkelstücken waren hatten sich in die Bohrungen eingearbeitet. Der Kessel stand sicher zu lange trocken.

20200106_00_Wasserstand (Steffel)

Ich habe einfach kurzerhand die Konstruktion geändert. Die erste stammte noch aus der Zeit um 2014 rum da war ich mit einigen Sachen noch in den Anfängen.

Die verbesserte Konstruktion ist jetzt mit O-Ring aus FKM und in den Winkelstücken zum Kessel sind jetzt Kupferringe.

220200106_01_Wasserstand (Steffel)

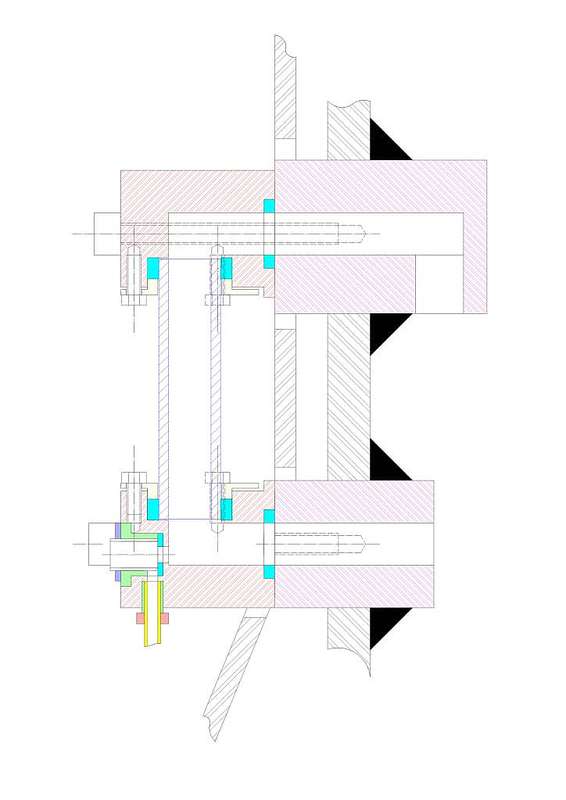

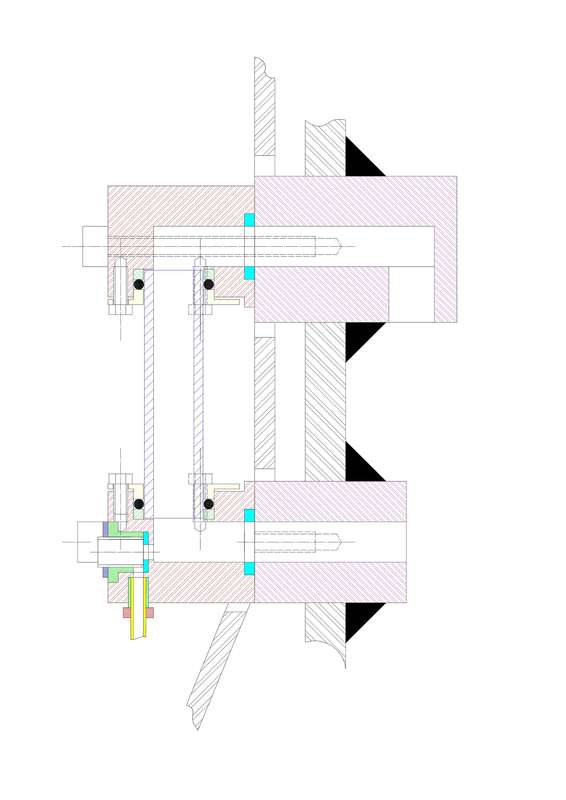

Die Kupferringe fertige ich immer selbst, sofern ich keine Normabmessung finde welche in die Konstruktion passt.

Kurze Beschreibung dazu:

Ich bring auf der Fräse Bohrungen in ein Kupferblech, damit die Bohrungen rund bleiben nehme ich einen Bohrnutenfräser. Alternativ kann ein Bohrer mit Blechanschliff Verwendung finden, wird nur knifflig bei kleinen Bohrungen diesen selbst zu schleifen.

Dann schneide ich um die Bohrungen grob aus (ruhig rechteckig) und schiebe diese auf einen kleinen Zapfen, Zapfendurchmesser gleich Bohrungsdurchmesser.

20200106_01_Dichtung (Steffel)

Mit einer Hülse (Innendurchmesser annähernd gleich Zapfendurchmesser) und dem Reitstock drücke ich dann das Kupferblechpacket in der Drehmaschine zusammen und Überdrehe das Packet auf den gewünschten Außendurchmesser.

Anschließend die Ringe ggf. entgraten dann weichglühen und abschrecken, fertig.

20200106_02_Dichtung (Steffel)

Dann steht dem Einbau nichts mehr entgegen.

20200106_04_Wasserstand (Steffel)

Oder doch? Natürlich, kaum hatte ich Wasser auf dem Kessel, läuft es wieder aus einem Wasserstand, ja glaube ich es denn. Da schüttelt es doch den Hund samt der Hütte, Sapperlot nochmal . :0)

Das Ärgernis war schnell gefunden, hat es doch in der Tat ein Glas zerbrochen.

Also, Wasser wieder runter um ein neues Glas einzubauen. Da kam wieder ein altes Problem auf, wie dies auf Länge bringen?

Ich habe dann mittels Drehmaschine und scharf gestellten Meißel aus HM eine Kerbe eingedreht und dann das Glas gebrochen.

ACHTUNG: Wer es nachmacht, bitte unbedingt Brille aufsetzen!!!!

20200106_05_Wasserstand (Steffel)

Die Enden habe ich dann mit der Flamme leicht abgeschmolzen.

Das Ganze ist natürlich nicht richtig sachgemäß, daher die Frage in die Runde, wie machen das die anderen Buntbahner? Wie längt man ordentlich die Gläser für die Wasserstände ab?

Ich habe bei mir Durchmesser 6mm im Einsatz.

Ich habe verschiedenes ausprobiert, einkerben->erwärmen->abschrecken->schief gegangen zu ausgefranste Bruchkanten.

Gruß Steffel

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Stefan,

ich benutze zum Einkerben eine Dreikant-Diamantfeile und breche dann vorsichtig ab. Danach den Bruch am Schmirgelteller sanft überschmirgeln und dann leicht mit dem Lötbrenner verschmelzen. Klappt nicht immer, aber meistens!

Gruß,

Reinhold

ich benutze zum Einkerben eine Dreikant-Diamantfeile und breche dann vorsichtig ab. Danach den Bruch am Schmirgelteller sanft überschmirgeln und dann leicht mit dem Lötbrenner verschmelzen. Klappt nicht immer, aber meistens!

Gruß,

Reinhold

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Stefan,

entweder Du machst es so, wie Reinhold oder Du fragst mal eine Krankenschwester, ob sie Dir eine Ampullenfeile besorgen kann. Die sind nur 1mm dick und ca 35mm x 6mm groß. Damit lassen sich sehr dünne und gleichmäßige Schnitte machen. Man ritzt wie mit der Diamantfeile rundherum an und bricht dann das Röhrchen. Danach sind die Bruchstellen mit dem Brenner kurz zu entgraten.

VG Manfred B.

entweder Du machst es so, wie Reinhold oder Du fragst mal eine Krankenschwester, ob sie Dir eine Ampullenfeile besorgen kann. Die sind nur 1mm dick und ca 35mm x 6mm groß. Damit lassen sich sehr dünne und gleichmäßige Schnitte machen. Man ritzt wie mit der Diamantfeile rundherum an und bricht dann das Röhrchen. Danach sind die Bruchstellen mit dem Brenner kurz zu entgraten.

VG Manfred B.

viele Grüße

Manfred B.

Manfred B.

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Moin,

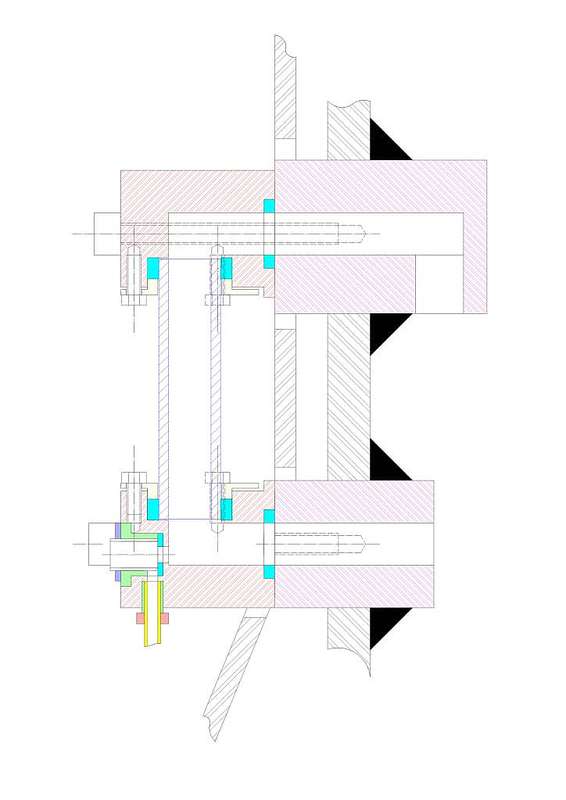

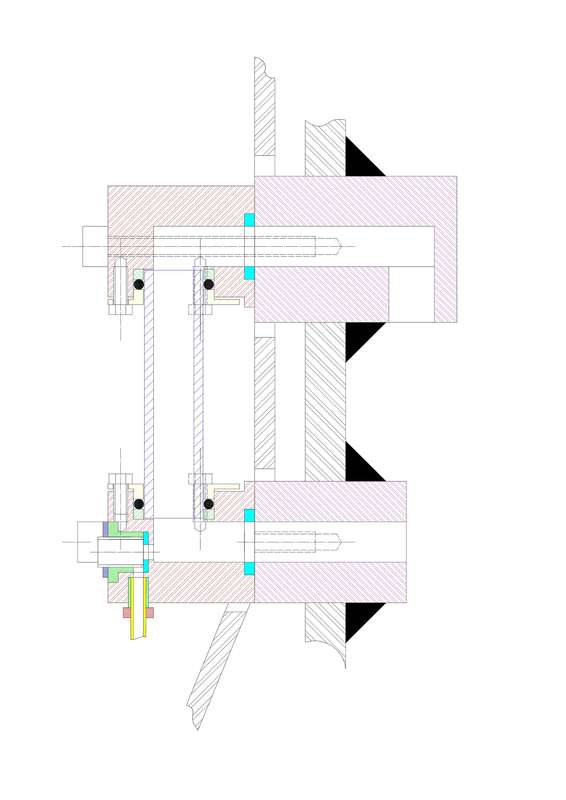

ich mache das ganze auf der Drehmaschine: Ich nehme das Glasröhrchen in ein Patentfutter aus POM, spanne meinen Proxxon Motor mit einem Halter in eine Wechselaufnahme, nehme eine Diamantscheibe und einen nassen Schwamm.

-Damit kann ich die Gläser auf ca 0,1mm genau ablängen.

Viele Grüße

Gerd

ich mache das ganze auf der Drehmaschine: Ich nehme das Glasröhrchen in ein Patentfutter aus POM, spanne meinen Proxxon Motor mit einem Halter in eine Wechselaufnahme, nehme eine Diamantscheibe und einen nassen Schwamm.

-Damit kann ich die Gläser auf ca 0,1mm genau ablängen.

Viele Grüße

Gerd

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo,

es reicht, eine Stelle anzuritzen. Wichtig ist, dass man über zwei eng und exakt gegenüber ausgerichtete Daumen bricht. Die Bruchkanten waren vorgestern bei meinem 5mm Röhrchen gut genug, dass Entgraten mit der Flamme hinreichte.

Viele Grüße, Stefan

es reicht, eine Stelle anzuritzen. Wichtig ist, dass man über zwei eng und exakt gegenüber ausgerichtete Daumen bricht. Die Bruchkanten waren vorgestern bei meinem 5mm Röhrchen gut genug, dass Entgraten mit der Flamme hinreichte.

Viele Grüße, Stefan

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Zusammen,

vielen Dank für die verschiedenen Rückmeldungen bezüglich dem Ablängen der Wassergläser. Ich kann den Antworten entnehmen das es verschiedene Wege gibt welche zum erfolgreichen Ziel führen. Wenn es wieder soweit ist werde ich ausprobieren und herausfinden womit ich am besten zurecht komme.

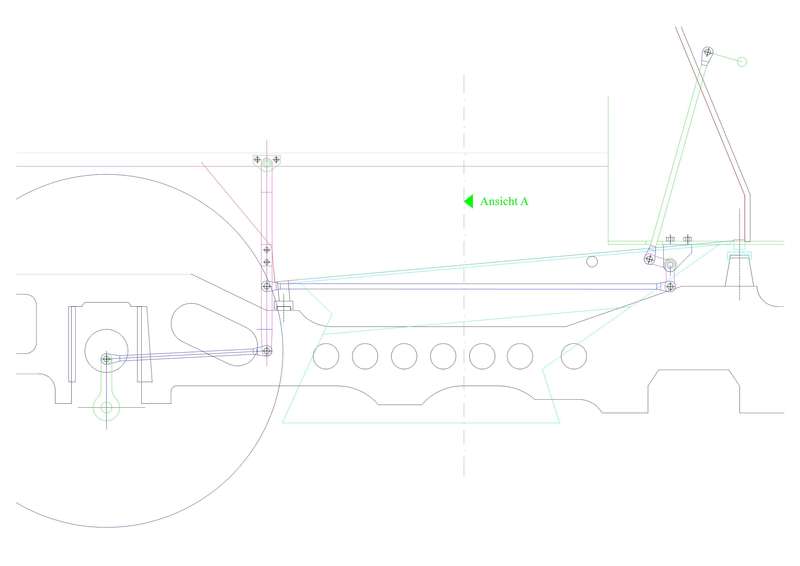

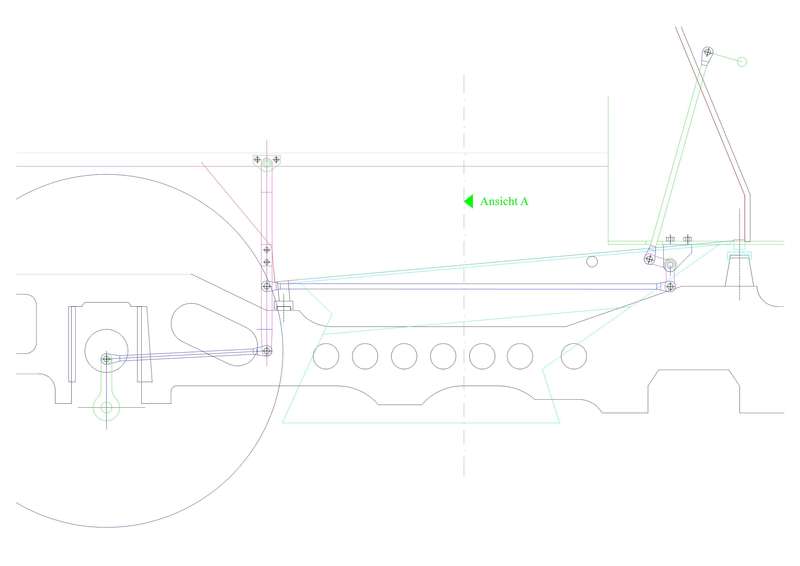

Das nächste Vorhaben war das Gestänge für den Öler. In der Konstruktion zeigte sich schnell das die Teile doch recht klein sein müssen damit es halbweg zum Maßstab passt.

20200109_01_Gestaenge_oeler_uebersicht (Steffel)

Besonders die Augen der Stangen machten mir etwas Kopfzerbrechen wie ich diese am gescheitesten Fertige. Aber dann kam mir die Idee meine meine manuelle CNC Steuerung hervorzukramen (schon vorgestellt auf Seite 21).

20200208_131938 (Steffel)

Nun senkrecht den Rohling einspannen und los gehts.

20200208_131948 (Steffel)

20200208_133742 (Steffel)

20200208_134440 (Steffel)

Dann umspannen auf die Seite und Rücklings die Bohrung für die Stange einbringen.

20200208_172315 (Steffel)

Wieder umspannen und die Nut einbringen. Dann auf Länge abfräsen und schon wird alles parallel.

20200209_101035 (Steffel)

Auch die Böcke für die Umlenkung und für die Aufhängung unter dem Umlauf sind nach dem gelichen Schema gefertigt worden.

20200215_174738 (Steffel)

20200215_174825

20200215_174825 (Steffel)

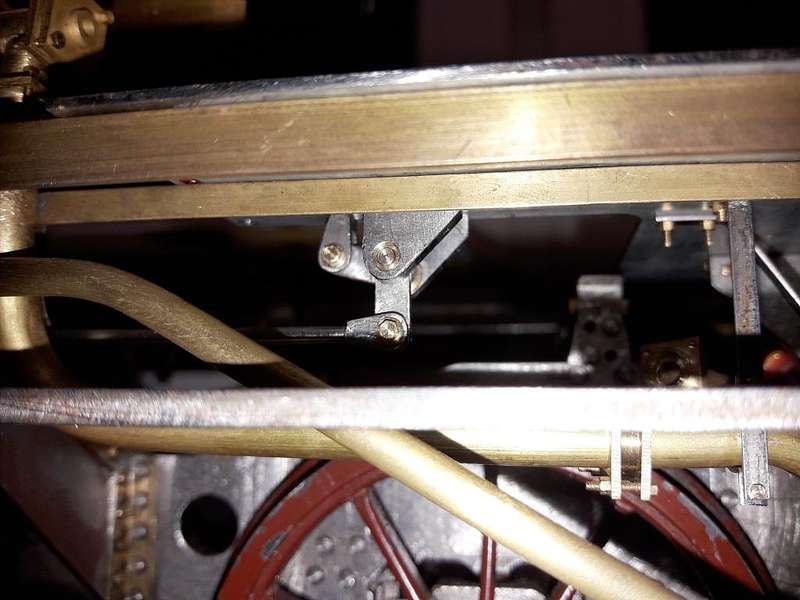

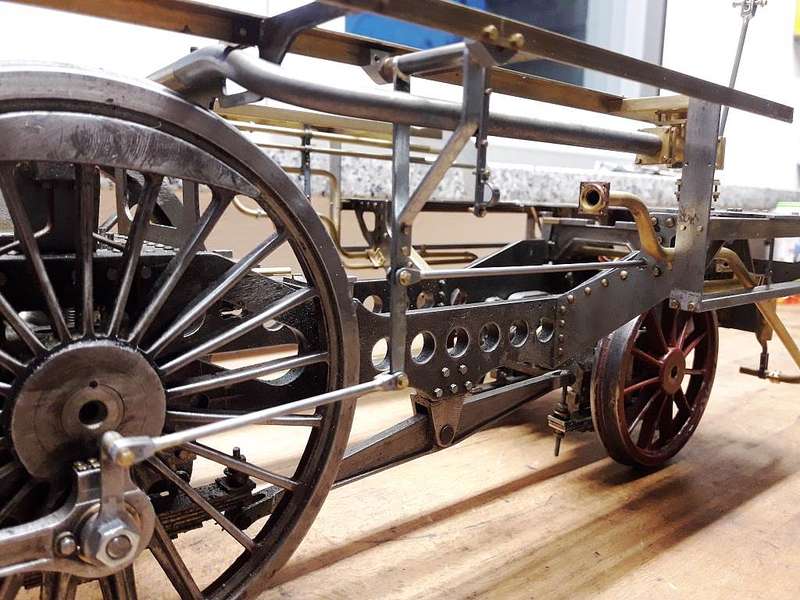

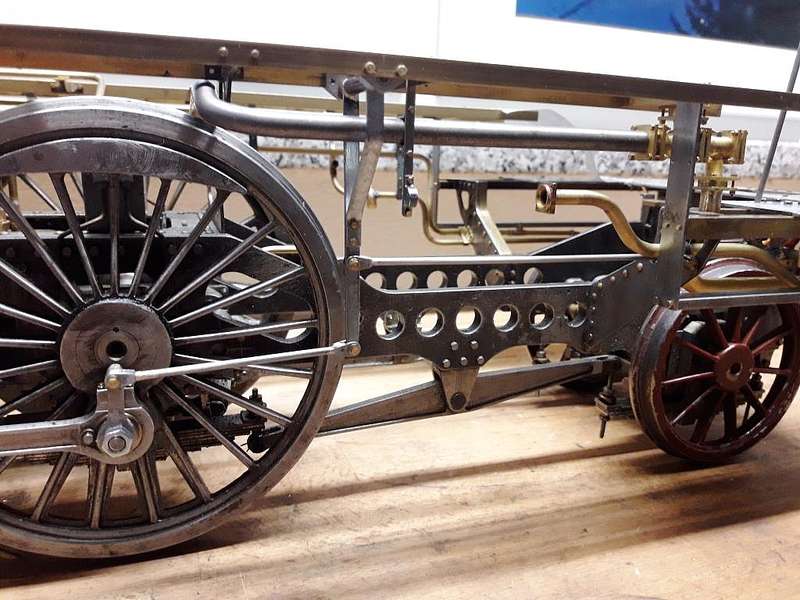

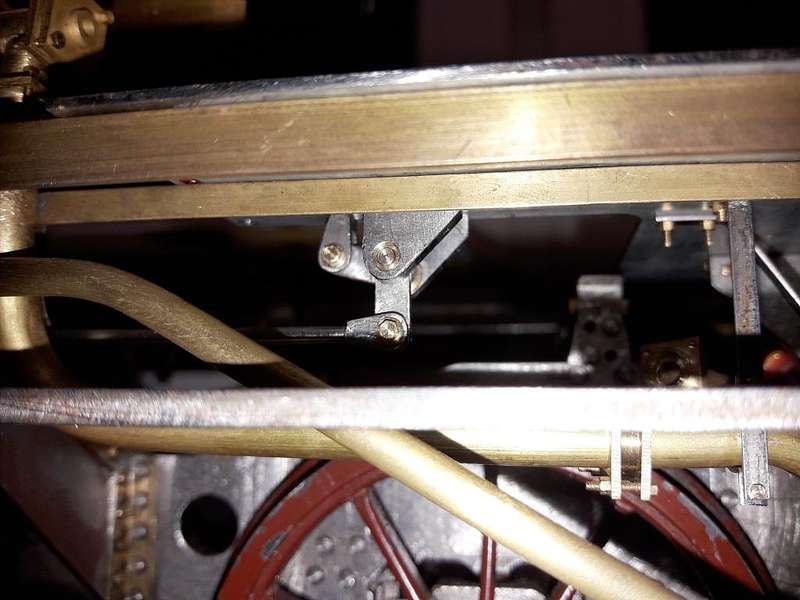

Montiert sieht das ganze dann so aus.

20200215_174659 (Steffel)

20200215_174834 (Steffel)

20200215_174848 (Steffel)

Beste Grüße

vielen Dank für die verschiedenen Rückmeldungen bezüglich dem Ablängen der Wassergläser. Ich kann den Antworten entnehmen das es verschiedene Wege gibt welche zum erfolgreichen Ziel führen. Wenn es wieder soweit ist werde ich ausprobieren und herausfinden womit ich am besten zurecht komme.

Das nächste Vorhaben war das Gestänge für den Öler. In der Konstruktion zeigte sich schnell das die Teile doch recht klein sein müssen damit es halbweg zum Maßstab passt.

20200109_01_Gestaenge_oeler_uebersicht (Steffel)

Besonders die Augen der Stangen machten mir etwas Kopfzerbrechen wie ich diese am gescheitesten Fertige. Aber dann kam mir die Idee meine meine manuelle CNC Steuerung hervorzukramen (schon vorgestellt auf Seite 21).

20200208_131938 (Steffel)

Nun senkrecht den Rohling einspannen und los gehts.

20200208_131948 (Steffel)

20200208_133742 (Steffel)

20200208_134440 (Steffel)

Dann umspannen auf die Seite und Rücklings die Bohrung für die Stange einbringen.

20200208_172315 (Steffel)

Wieder umspannen und die Nut einbringen. Dann auf Länge abfräsen und schon wird alles parallel.

20200209_101035 (Steffel)

Auch die Böcke für die Umlenkung und für die Aufhängung unter dem Umlauf sind nach dem gelichen Schema gefertigt worden.

20200215_174738 (Steffel)

20200215_174825

20200215_174825 (Steffel)

Montiert sieht das ganze dann so aus.

20200215_174659 (Steffel)

20200215_174834 (Steffel)

20200215_174848 (Steffel)

Beste Grüße

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Zusammen,

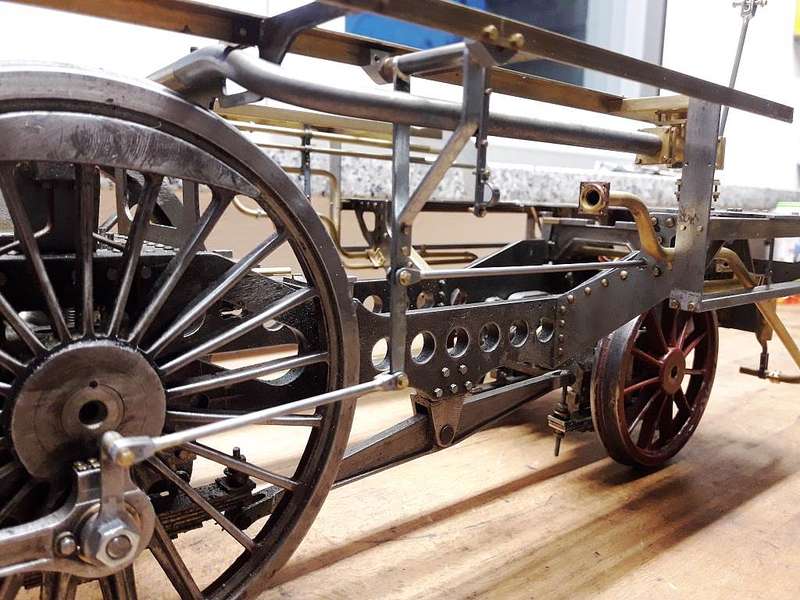

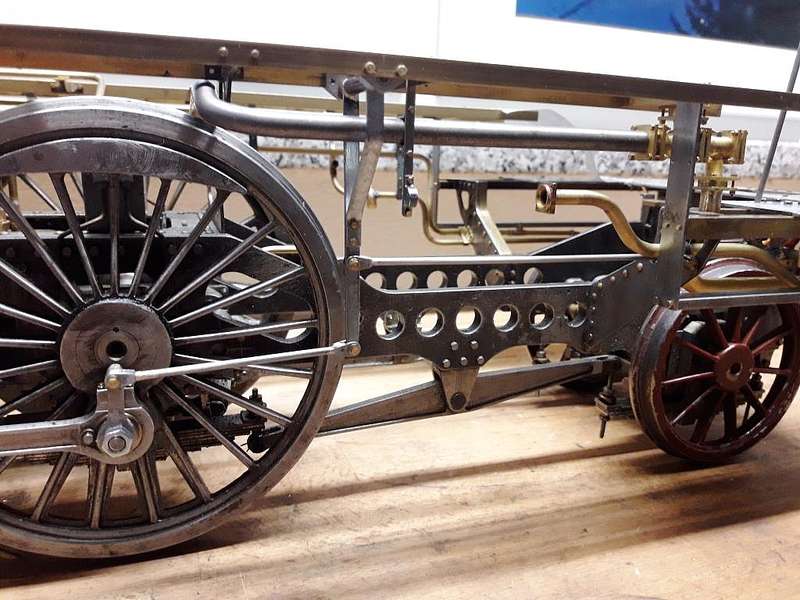

ich bin nach wie vor dabei alle möglichen Komponenten welche unter dem Kessel verlaufen herzustellen und zu montieren, damit der Kessel mal dauerhaft auf die Maschine aufgesetzt werden kann.

Wenn ich da etwas vergesse wird es dann sehr schwer dies nachzurüsten.

Ein großer Teil sind alle Rohrleitungen welche im Rahmen oder unter dem Umlauf verlegt sind bzw. auch vor zur Pufferbohle.

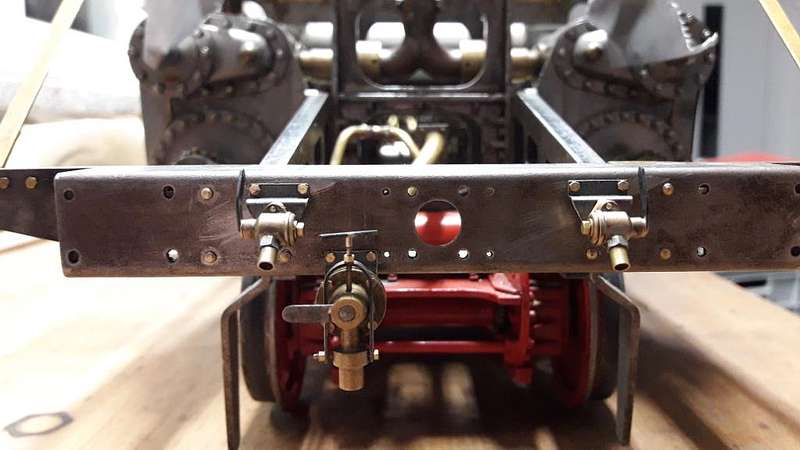

Daher letztens auch schon die Zugheizleitung und jetzt die Luftleitung mit Hähnen.

Die Hähne habe ich so ausgeführt dass diese funktionstüchtig sind. Die Abdichtung erfolgt rein über den Passsitz der Welle. Mal schauen ob es sich später bewährt. Ansonsten ist alles hart verlötet worden.

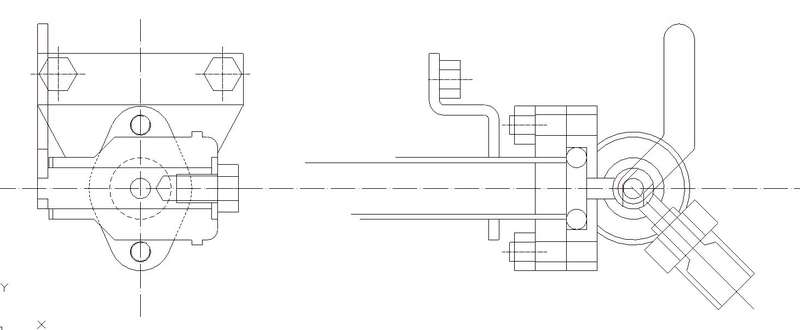

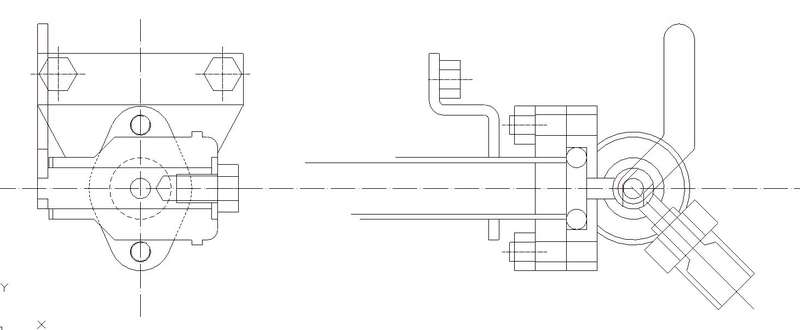

So schaut die Konstruktion aus:

20200307_211353 (Steffel)

20200307_210412 (Steffel)

20200307_210814 (Steffel)

Und so schaut das Original aus:

20200307_211355 (Steffel)

Weiter habe ich auch am Bläser gearbeitet.

So schaut die Konstruktion aus:

20200307_211354 (Steffel)

Ich hatte erst den Ringspalt mit 0,5mm ausgelegt das war beim Test viel zu grob so dass keine ordentliche Luftverteilung entstand. Jetzt ist der Ringspalt 0,05mm was zu wesentlich besseren Ergebnissen führt.

Bei den Anschlüssen der Leitung habe ich eine neue Variante ausprobiert. Die angeschlossene Rohrleitung muss allerdings gehaltert werden ansonsten würd sich diese rausdrücken. Der Anschluss nach Vorn wird als Anschluss für externe Pressluft für das Anheizen genutzt. Der Anschluss nach hinten dient dann wie im Original per Dampf für die Anfachung/Aufrechterhaltung im Stand.

20200307_211333 (Steffel)

20200307_211352 (Steffel)

Die Montage erfolgt grundsätzlich bei verbautem Kessel, das Anziehen der Schrauben erfolgt dann durch den Ejektor.

Aktuell in der Konstruktion befindet sich das Führerhaus.

Ein kleiner Einblick:

20200307_211356 (Steffel)

Beste Grüße

ich bin nach wie vor dabei alle möglichen Komponenten welche unter dem Kessel verlaufen herzustellen und zu montieren, damit der Kessel mal dauerhaft auf die Maschine aufgesetzt werden kann.

Wenn ich da etwas vergesse wird es dann sehr schwer dies nachzurüsten.

Ein großer Teil sind alle Rohrleitungen welche im Rahmen oder unter dem Umlauf verlegt sind bzw. auch vor zur Pufferbohle.

Daher letztens auch schon die Zugheizleitung und jetzt die Luftleitung mit Hähnen.

Die Hähne habe ich so ausgeführt dass diese funktionstüchtig sind. Die Abdichtung erfolgt rein über den Passsitz der Welle. Mal schauen ob es sich später bewährt. Ansonsten ist alles hart verlötet worden.

So schaut die Konstruktion aus:

20200307_211353 (Steffel)

20200307_210412 (Steffel)

20200307_210814 (Steffel)

Und so schaut das Original aus:

20200307_211355 (Steffel)

Weiter habe ich auch am Bläser gearbeitet.

So schaut die Konstruktion aus:

20200307_211354 (Steffel)

Ich hatte erst den Ringspalt mit 0,5mm ausgelegt das war beim Test viel zu grob so dass keine ordentliche Luftverteilung entstand. Jetzt ist der Ringspalt 0,05mm was zu wesentlich besseren Ergebnissen führt.

Bei den Anschlüssen der Leitung habe ich eine neue Variante ausprobiert. Die angeschlossene Rohrleitung muss allerdings gehaltert werden ansonsten würd sich diese rausdrücken. Der Anschluss nach Vorn wird als Anschluss für externe Pressluft für das Anheizen genutzt. Der Anschluss nach hinten dient dann wie im Original per Dampf für die Anfachung/Aufrechterhaltung im Stand.

20200307_211333 (Steffel)

20200307_211352 (Steffel)

Die Montage erfolgt grundsätzlich bei verbautem Kessel, das Anziehen der Schrauben erfolgt dann durch den Ejektor.

Aktuell in der Konstruktion befindet sich das Führerhaus.

Ein kleiner Einblick:

20200307_211356 (Steffel)

Beste Grüße

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Zusammen,

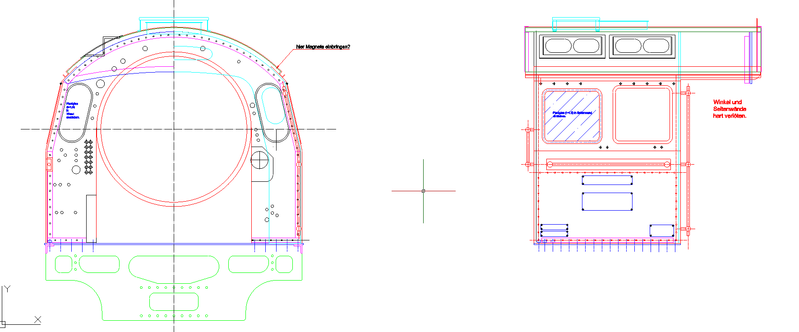

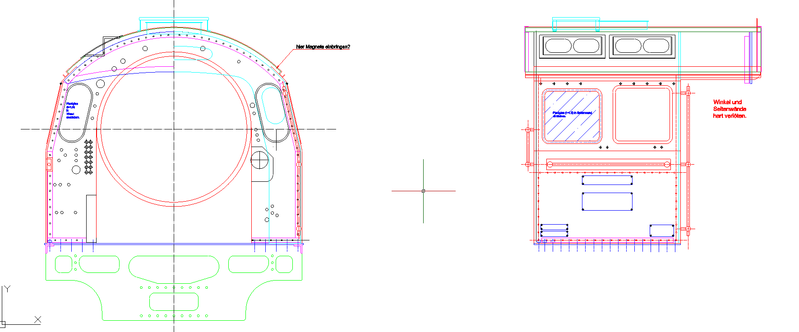

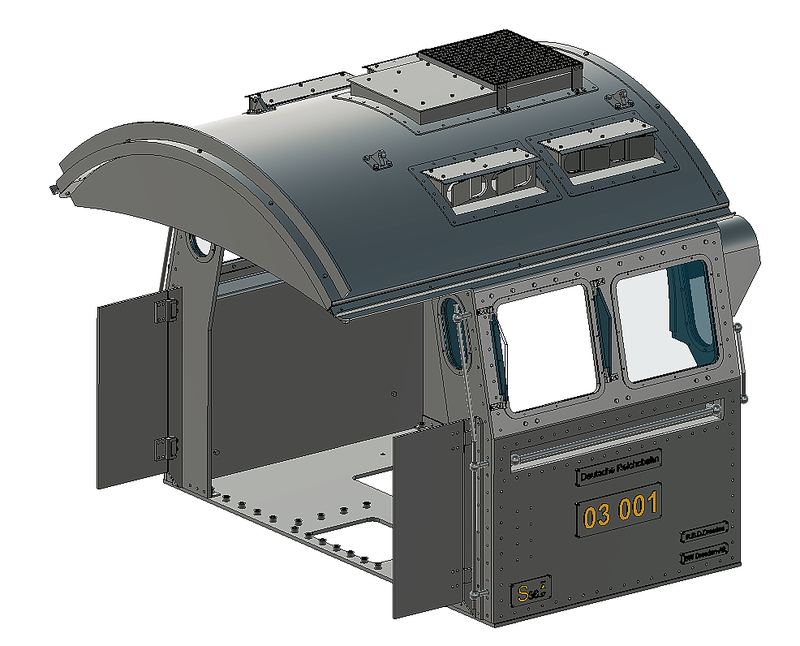

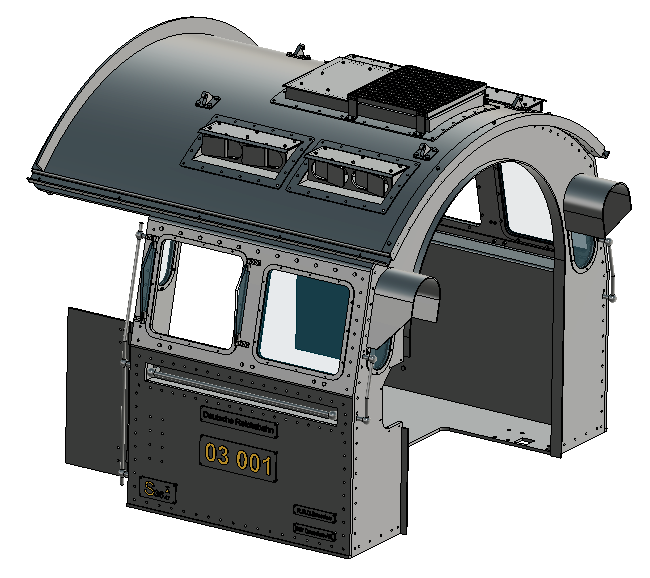

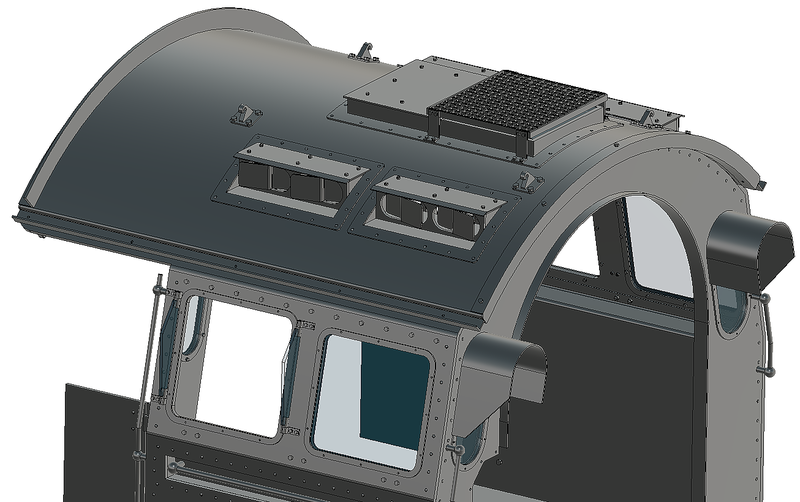

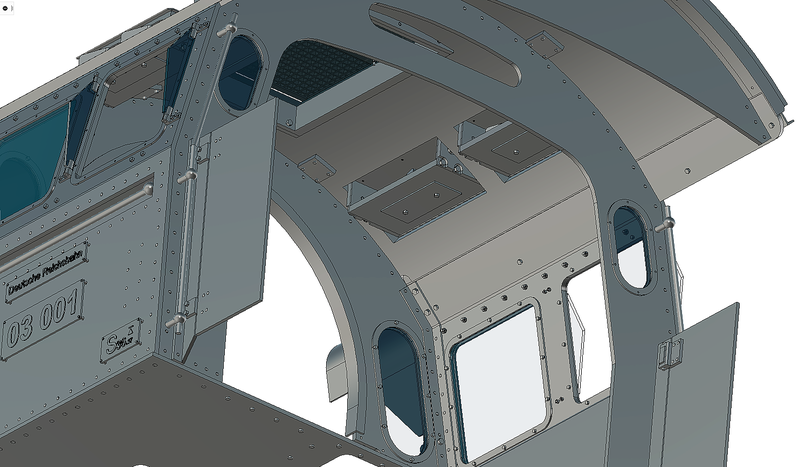

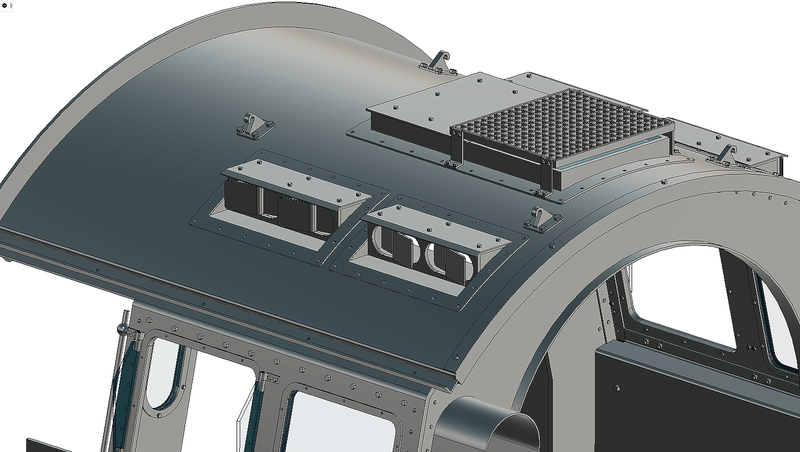

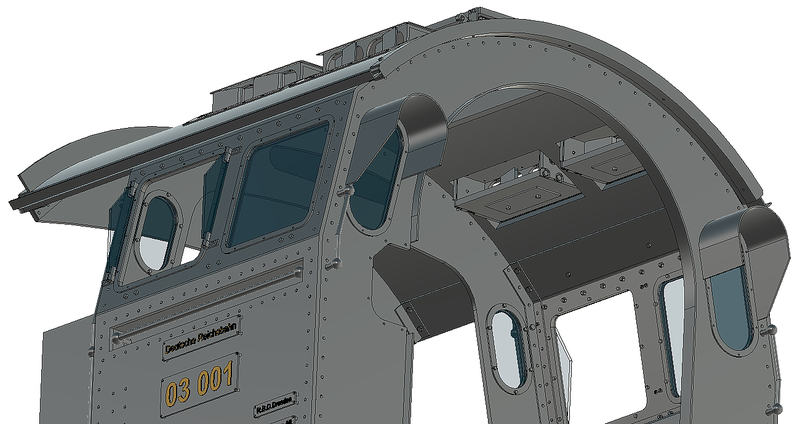

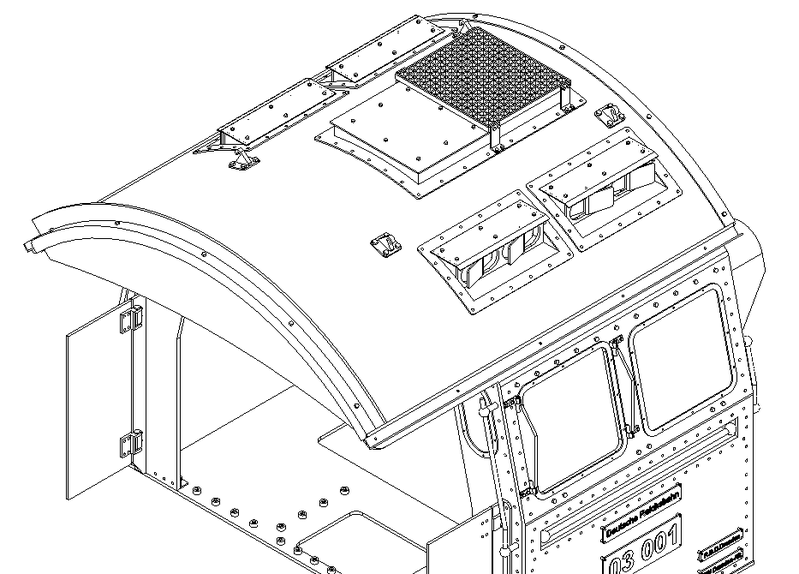

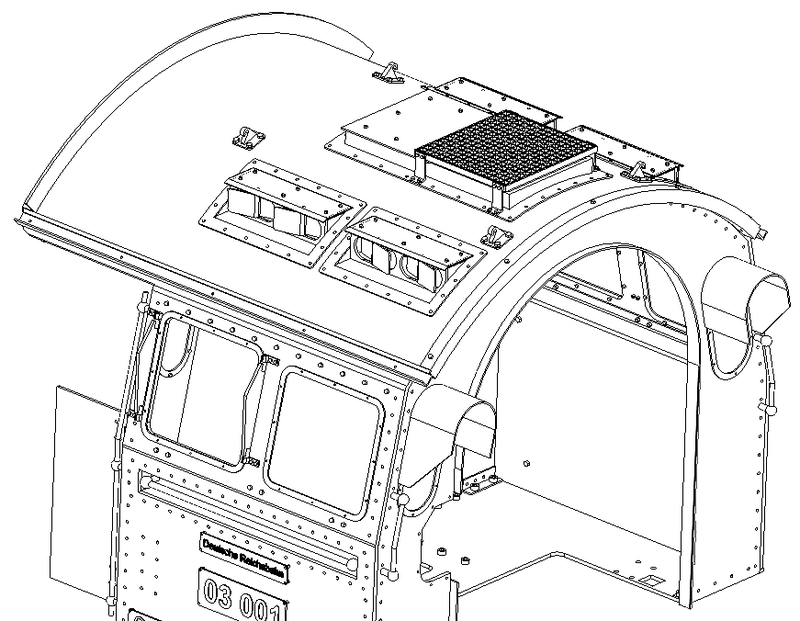

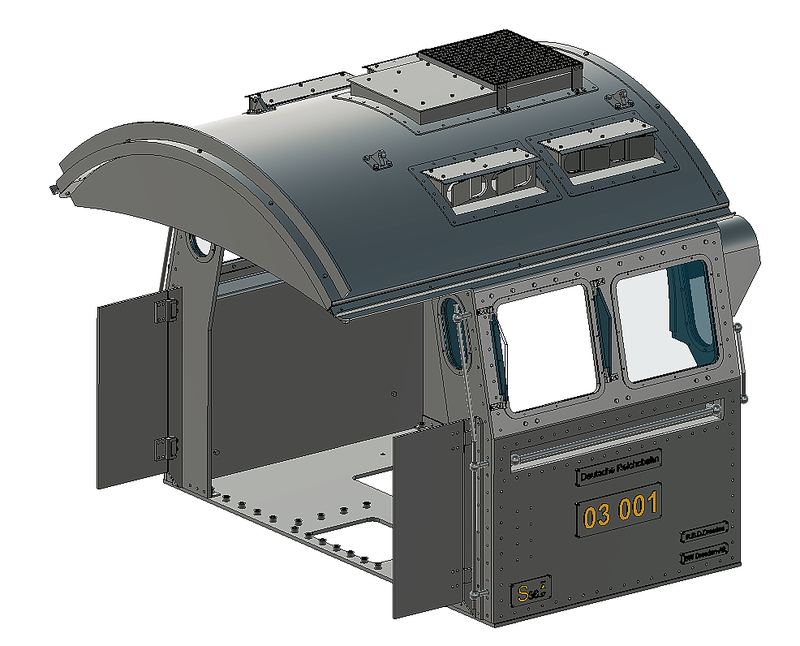

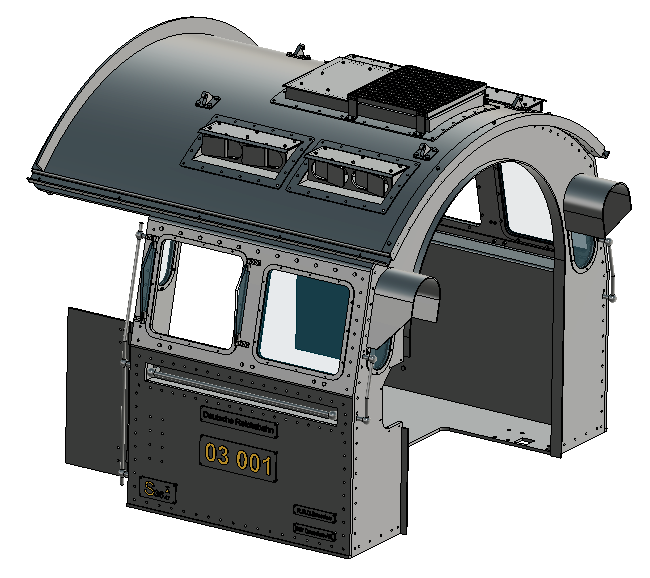

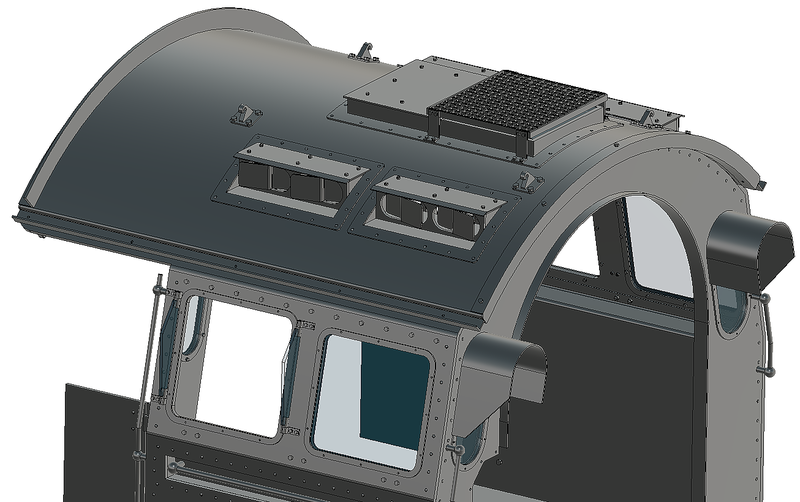

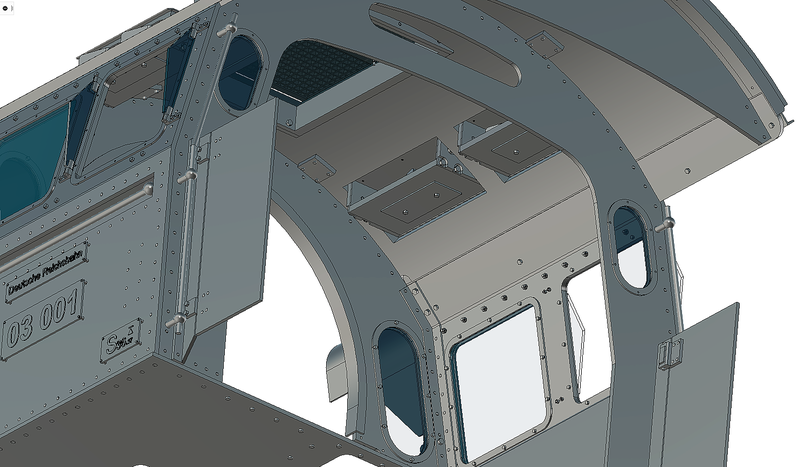

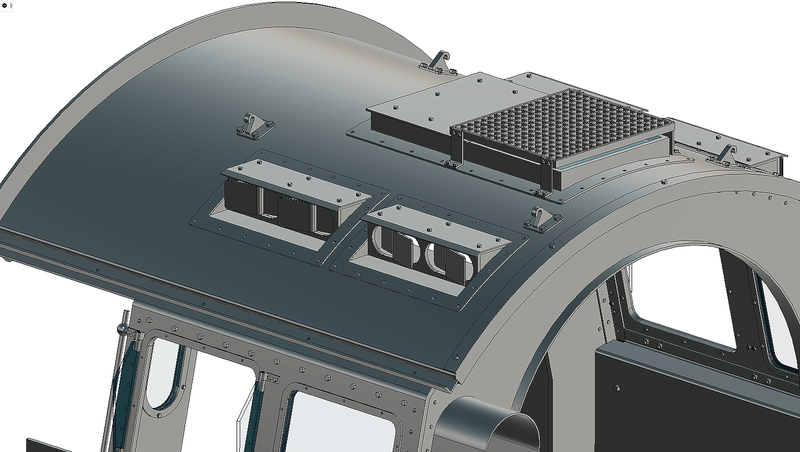

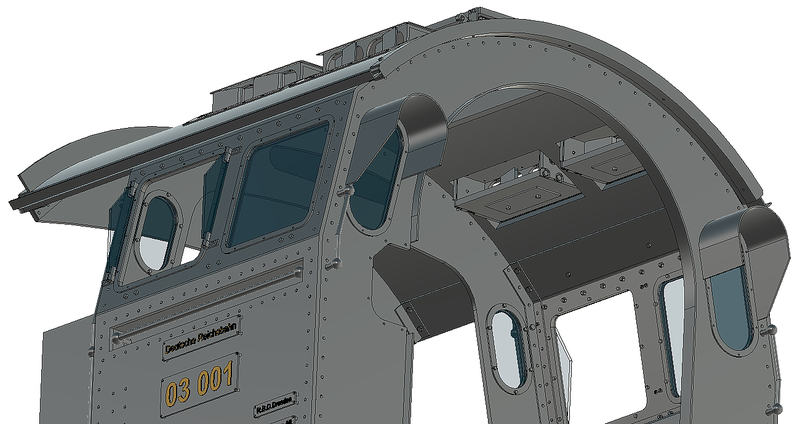

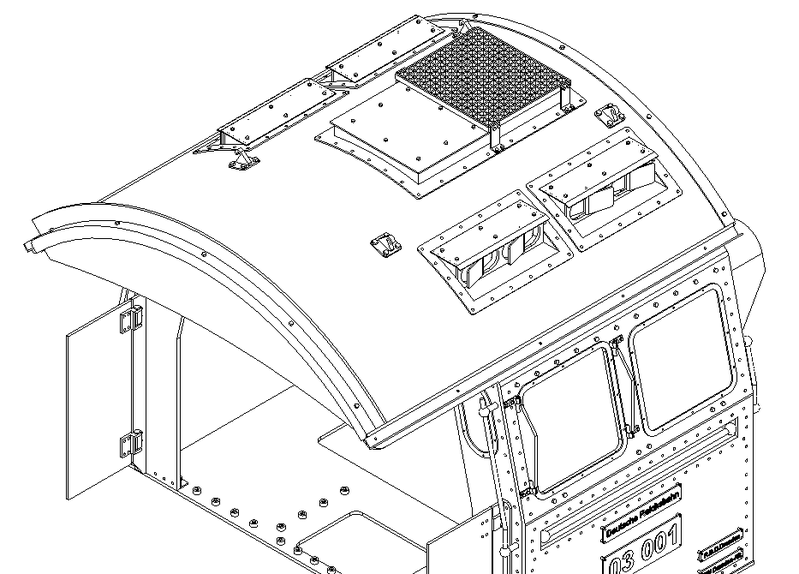

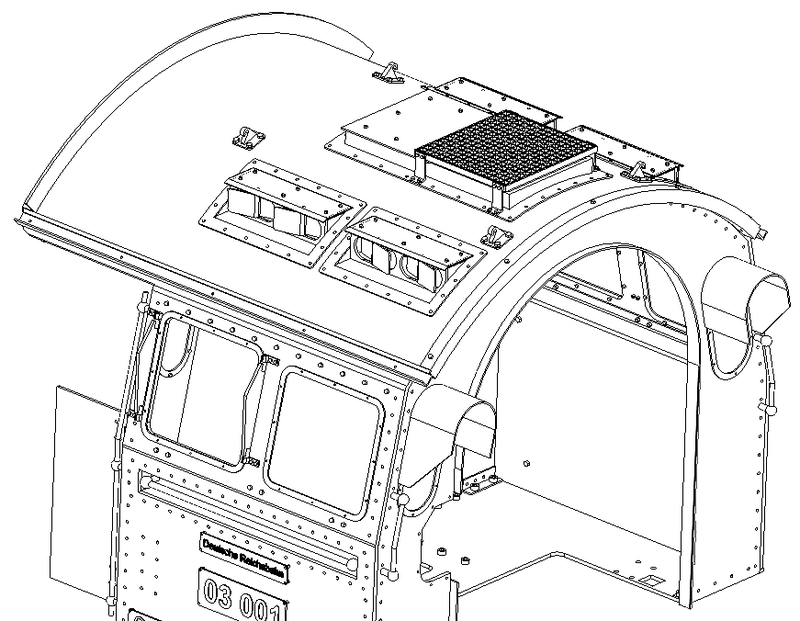

nach längerem Zögern bin ich bei der Planung des Führerstandes doch auf 3D-CAD umgeschwenkt.

Ich bin der Empfehlung von Janosch gefolgt, vielen Dank nochmal für den Hinweis:

modellbau/viewtopic.php?p=315300&highli ... sch#315300

Anfangs hatte ich wie immer im 2D-CAD begonnen den Führerstand zu zeichnen, klassisch in 3 Ansichten.

Man will es nicht glauben bei den Türscharnieren bin ich dann irgendwie hängen geblieben, es wollte einfach nicht funktionieren.

Durch die Inspiration einiger Forenmitglieder welche schon 3D-Modell hier in CAD aufgezeigt haben, habe ich die 2D Konstruktion beiseitegeschoben und von vorn mit 3D begonnen.

Die Scharniere der Türen waren dann auch recht fix gelöst und abgebildet.

Rausgekommen ist ein doch recht umfangreiches Modell.

Wobei ich sagen muss, auf parametrische Modellierung habe ich verzichtet. Ich habe alles in freier Modellierung erstellt.

F_hrerstand_1 (Steffel)

F_hrerstand_2 (Steffel)

F_hrerstand_3 (Steffel)

F_hrerstand_4 (Steffel)

F_hrerstand_5 (Steffel)

F_hrerstand_6 (Steffel)

F_hrerstand_7 (Steffel)

F_hrerstand_8 (Steffel)

Beste Grüße

nach längerem Zögern bin ich bei der Planung des Führerstandes doch auf 3D-CAD umgeschwenkt.

Ich bin der Empfehlung von Janosch gefolgt, vielen Dank nochmal für den Hinweis:

modellbau/viewtopic.php?p=315300&highli ... sch#315300

Anfangs hatte ich wie immer im 2D-CAD begonnen den Führerstand zu zeichnen, klassisch in 3 Ansichten.

Man will es nicht glauben bei den Türscharnieren bin ich dann irgendwie hängen geblieben, es wollte einfach nicht funktionieren.

Durch die Inspiration einiger Forenmitglieder welche schon 3D-Modell hier in CAD aufgezeigt haben, habe ich die 2D Konstruktion beiseitegeschoben und von vorn mit 3D begonnen.

Die Scharniere der Türen waren dann auch recht fix gelöst und abgebildet.

Rausgekommen ist ein doch recht umfangreiches Modell.

Wobei ich sagen muss, auf parametrische Modellierung habe ich verzichtet. Ich habe alles in freier Modellierung erstellt.

F_hrerstand_1 (Steffel)

F_hrerstand_2 (Steffel)

F_hrerstand_3 (Steffel)

F_hrerstand_4 (Steffel)

F_hrerstand_5 (Steffel)

F_hrerstand_6 (Steffel)

F_hrerstand_7 (Steffel)

F_hrerstand_8 (Steffel)

Beste Grüße