Moin Henry,

- Die kleinste Spindel-Geschwindigkeit ist 6000U/min. Dies erscheint mir sehr hoch. Bei uns waere das die hoechste Geschwindigkeit mit einem 1/16" (1,6mm) Fraeser in Messing. Wie hoch geht ihr bei Messing und z.B. einem 1,5mm Fraeser?

Bei Messing benutze ich 2- und 3-Zahn-Fräser ohne Kühlung (meist 0,5mm bis 3,0mm).

Generell fräse ich pro Durchgang höchstens mit dem halben Fräserdurchmesser als Tiefe pro Durchgang.

Wenn z.B. das Messingblech 1,0mm dick ist und ein 1,0mm Fräser verwendet wird, so wähle ich drei Durchgänge á 0,4mm.

1.Durchgang = 0,4mm, 2.Durchgang = 0,8mm. Jetzt hat das Blech noch 0,2mm Restdicke.

Beim letzten Durchgang gehe ich auf 1,2mm Tiefe und fräse nun auch 0,2mm tief in das darunterliegende MDF-Holz, auf dem das Blech mit

Gudy 870 geklebt ist (hauchdünne doppelseitige Klebefolie). So spare ich mir die Haltestege.

Vorschub bei Fräserdurchmesser von:

0,5mm = 80mm/min (24000 U/min)

1,0mm = 100mm/min (20000 U/min)

1,5mm = 120mm/min (18000 U/min)

2,0mm = 150-180mm/min (15000 U/min)

3,0mm = 200-250mm/min (12000 U/min).

Mit diesen Werten bin ich bislang gut gefahren – vielleicht sagen Schnitttabellen andere Werte ???

Da ich bislang mit meiner alten Fräse nur Messing, Neusilber, Pertinax/Hartpapier, MDF, Polystyrol, Plexiglas und diverses Holz gefräst habe, war mit der Kress ein Drehzahlbereich von 5000 – 24000 U/min ausreichend.

Als dann die Kress kaputt ging, kam als Nachfolger wieder eine Kress mit einem Drehzahlbereich runter bis 3500 U/min.

- Unsere Fraesmaschine ist ein ziemliches Trumm und wiegt knapp eine Tonne. Die Genauigkeit ist so hoch, dass wir Bohrungen fraesen koennen, die nachher ohne Reiben als Gleit- oder Presspassung verwendet werden koennen.

Toll, wenn die Maschine Gewicht hat und so stabil ist!

Ist der Aufbau eurer Fraese stabil genug fuer solche Toleranzen oder welche Anforderungen stellt ihr an eure Anlage?

Es ist die Frage, was Du später machen willst. Sicherlich wird die

P1 oder auch die

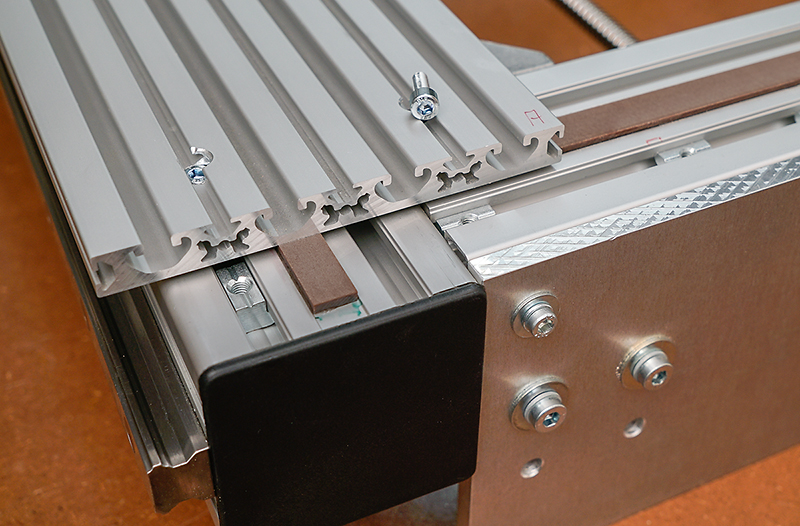

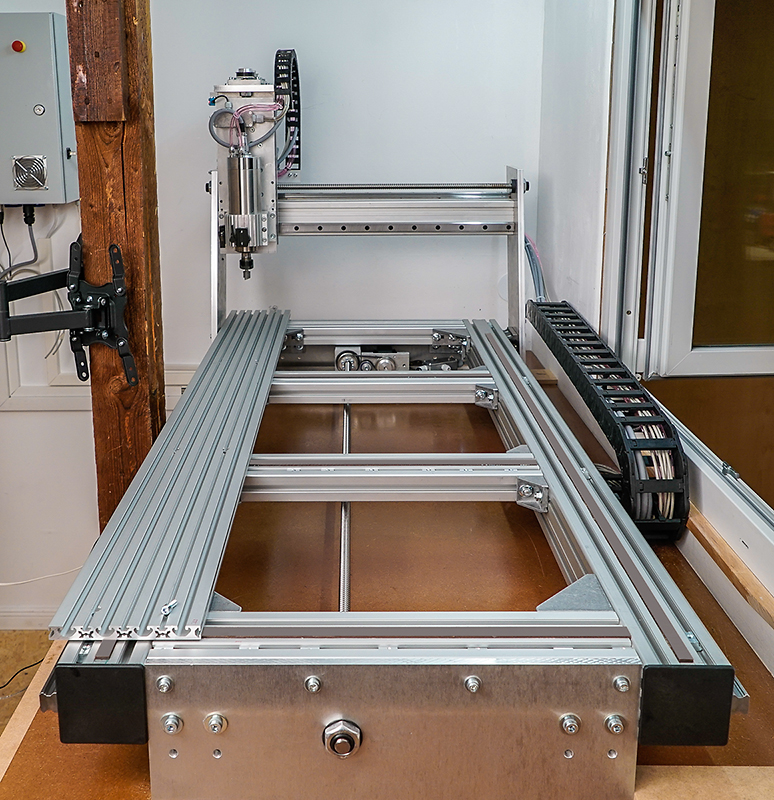

Frieda nicht in Eure Dimensionen kommen. Bei einem Gewicht von etwas über 100 Kg (incl. der T-Nutenplatten) ist sie schon irre stabil im Gegensatz zur alten HEIZ High-Z (rund 55Kg). Kugelumlaufspindeln gegenüber Trapezgewindespindeln und Linearführungen gegenüber einer Rundstange,....

Es sind etliche Punkte, die dafür sprechen, dass ich mit der neuen Fräse wohl demnächst besser und noch genauer fertigen kann.

Auch Stahl hatte wir ja kürzlich auf Steffens Frieda gefräst, sicherlich nicht mit der Geschwindigkeit und Frästiefe pro Durchgang, wie bei Eurem Kolloss.

- Bei Stahl arbeiten wir mit einem 1,5mm Fraeser bei ca. 0,5mm Zustellung pro Durchgang, ca. 4000U/min und ca. 125mm/min Vorschub mit Kuehlung. Was nehmt ihr?

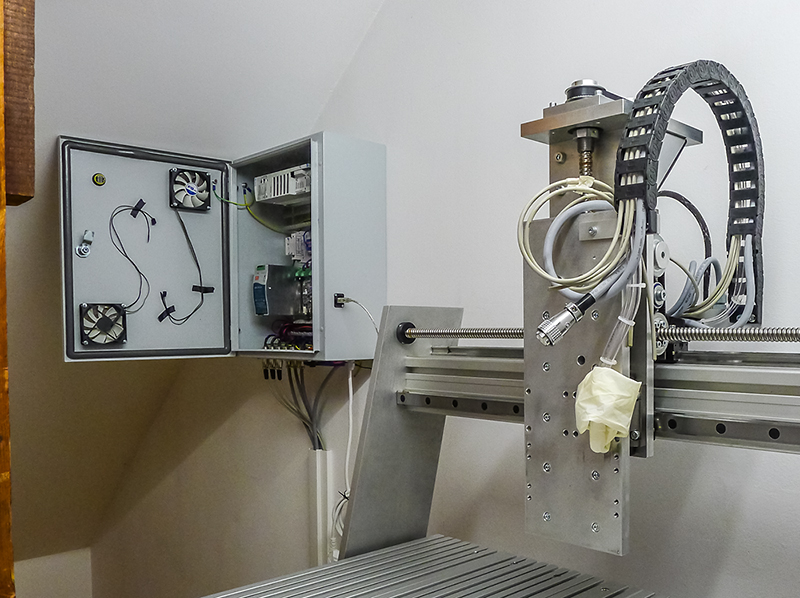

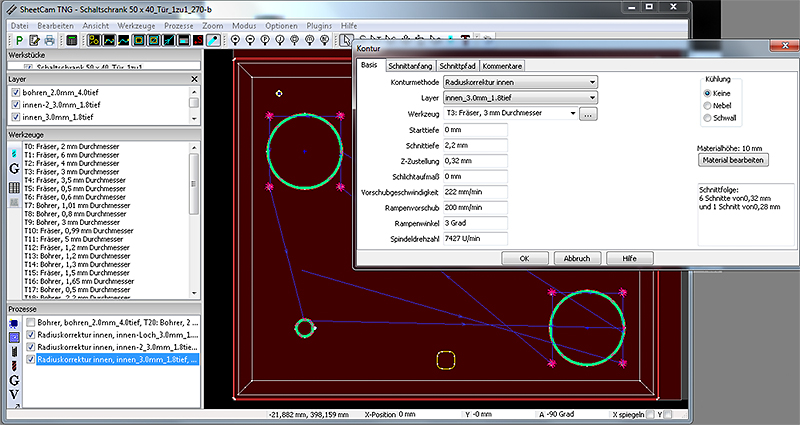

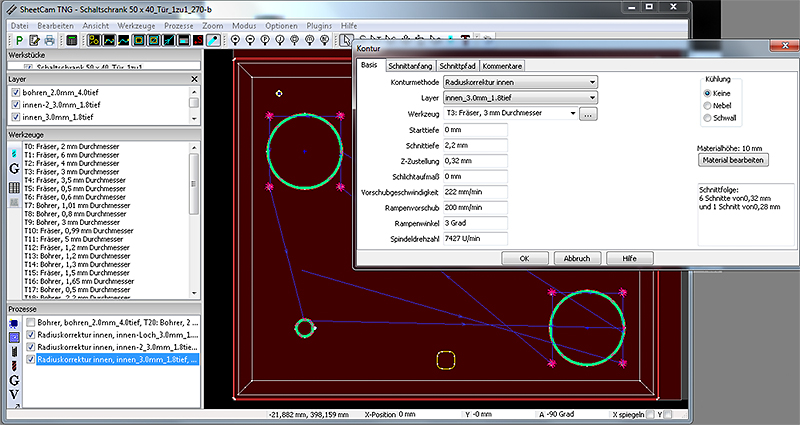

Wir hatten bei Ausfräsen der Lüfterlöcher in der Stahltür vom Schaltschrank mit einem 3mm Fräser eine Zustellung von 0,32mm je Durchgang bei 7400U/min und einem Vorschub von 222mm/min. Gekühlt wurde mit dem Fogbuster.

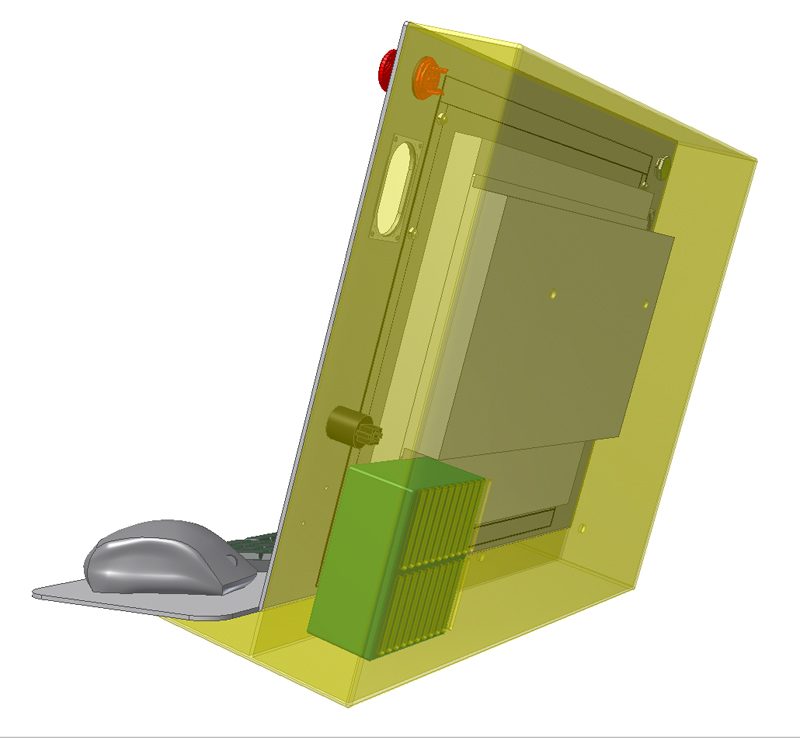

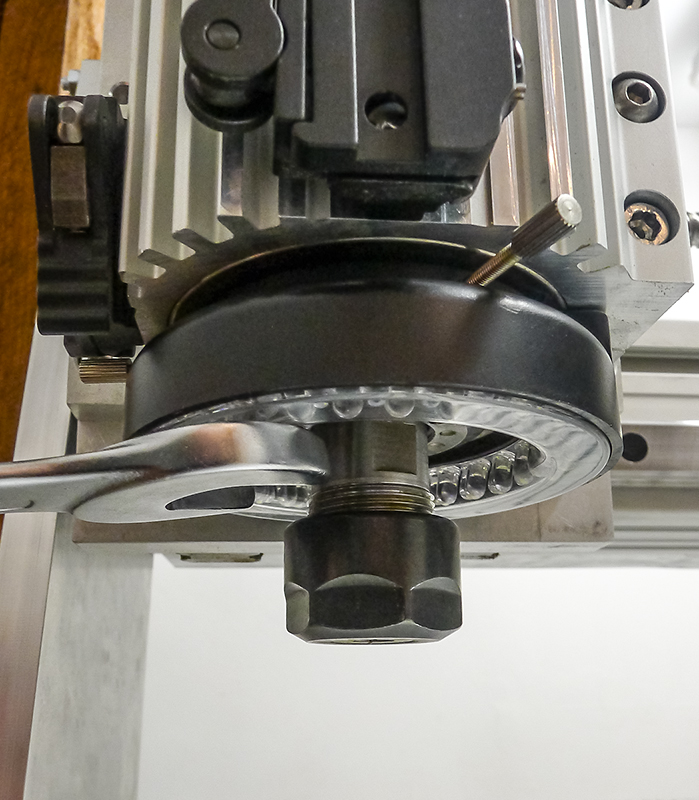

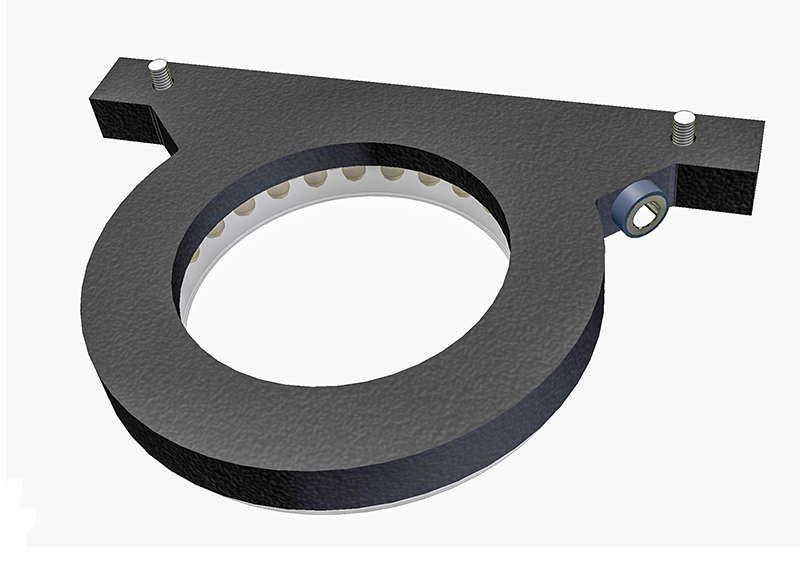

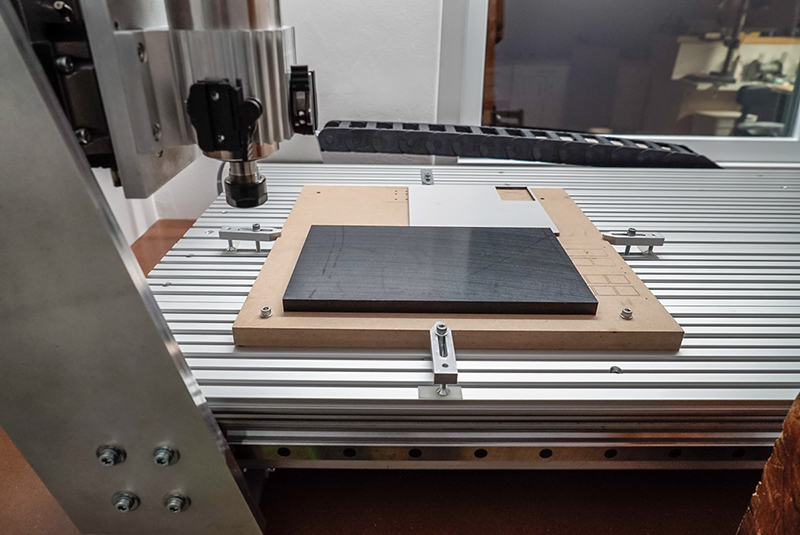

P1_Montage_41 (fspg2)

Fuer mich stellt sich die Frage, ob ich in ca. 2 1/2 Jahren nach meiner Rueckkehr nach Deutschland meine Sherline-Maschinen auf CNC umbauen oder eine Loesung wie bei Dir anstreben soll. Wie Du ja auch weisst: Wenn man einmal mit CNC gearbeitet hat, ist man nicht mehr davon wegzubringen.

Wenn Du schon

Sherlin-Maschinen hast, warum nicht umbauen?

Wenn sie dann in der Größe nicht mehr reichen, gibt es sicherlich noch eine Lösung zum Selberbauen, wie z.B. hier verlinkt:

Es gibt neben der

Frieda oder

hier

u.a. auch die

Henriette und die

Kim,

die

Karla und

hier,

ebenso die

Seute Deern und

hier.... auffällig alle haben Frauennamen

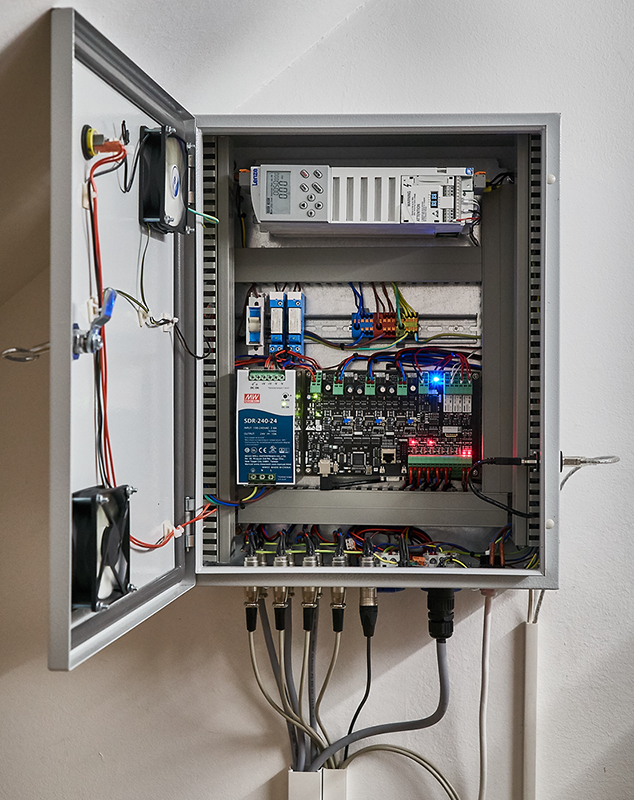

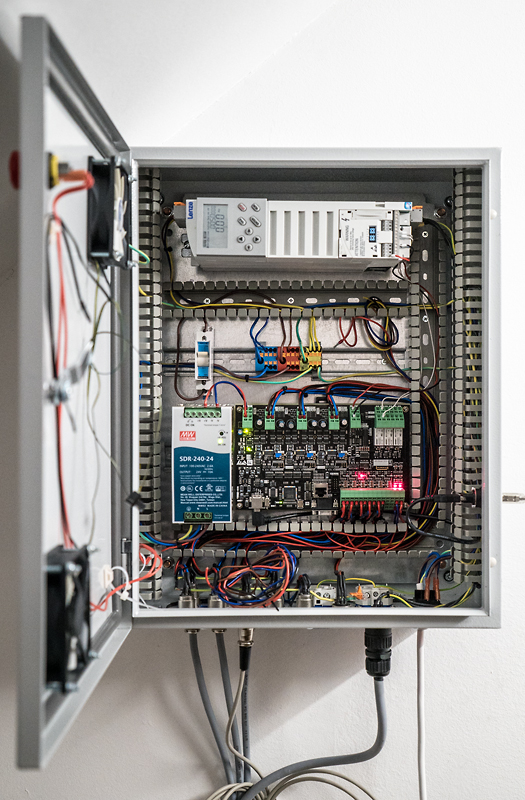

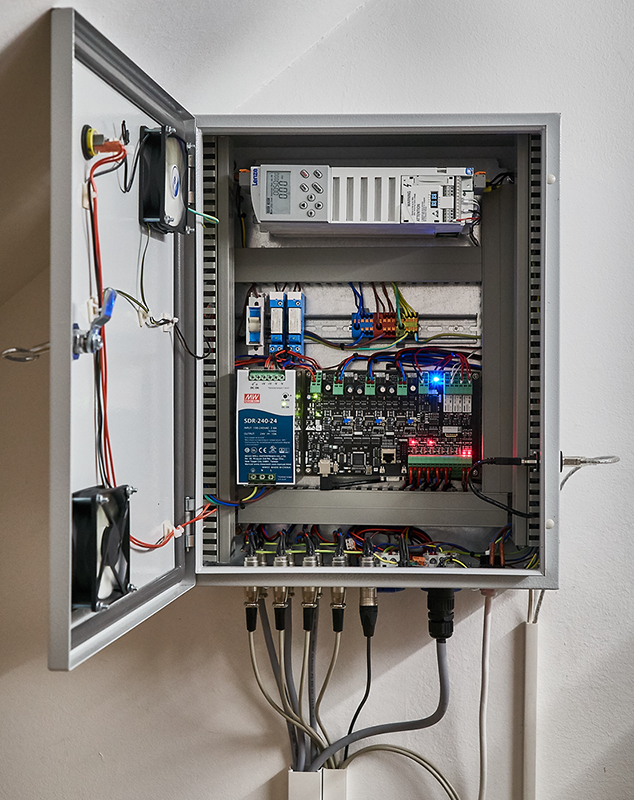

In meinem Schaltschrank sind inzwischen alle Kabel verdrahtet. Die Lüfter laufen total lautlos mit geringer Drehzahl. Um zu testen, ob die Thermoschalter auch funktionieren, half ein Fön aus. Sie sprangen sofort auf eine höhere Drehzahl, blieben dabei aber sehr schön leise.

Kurz darauf gingen sie wieder zurück auf die Ausgangsdrehzahl. Ob jetzt der FU es schaffen wird, die Thermoschalter zu aktivieren, wird sich im Betrieb zeigen.

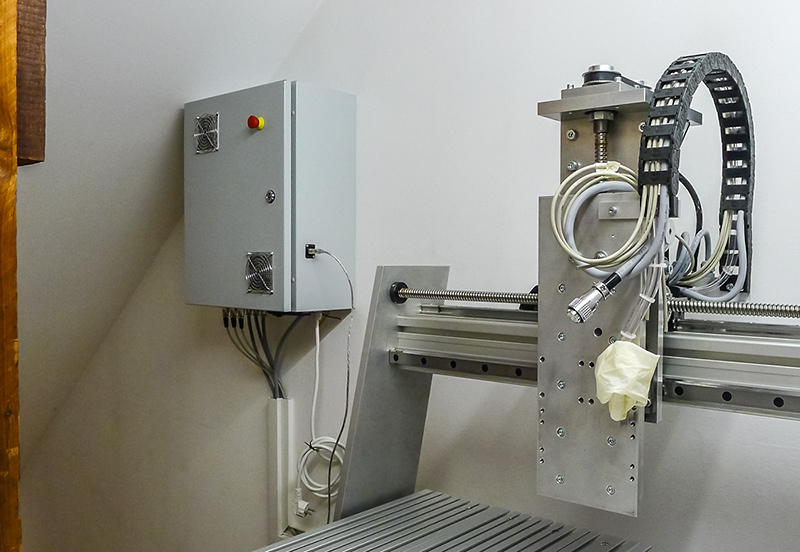

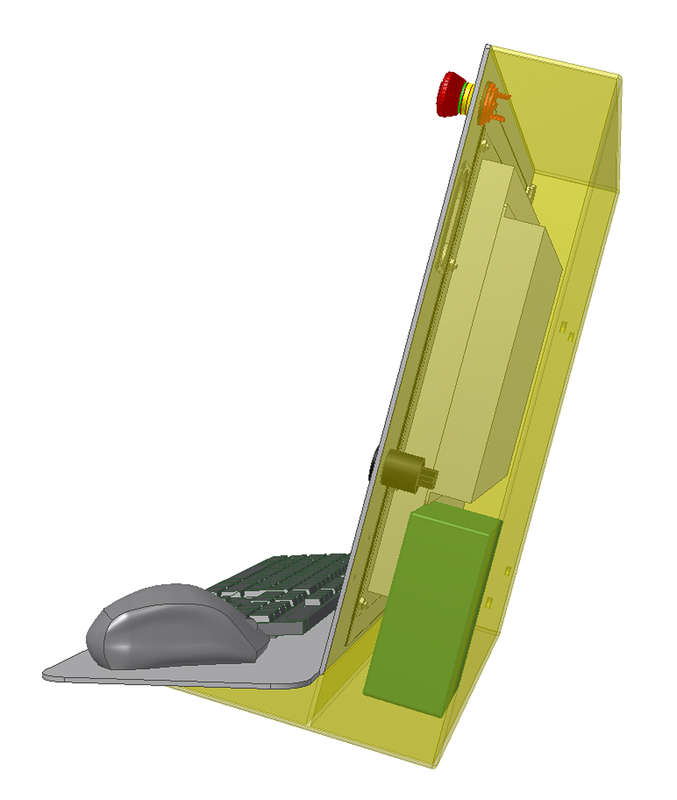

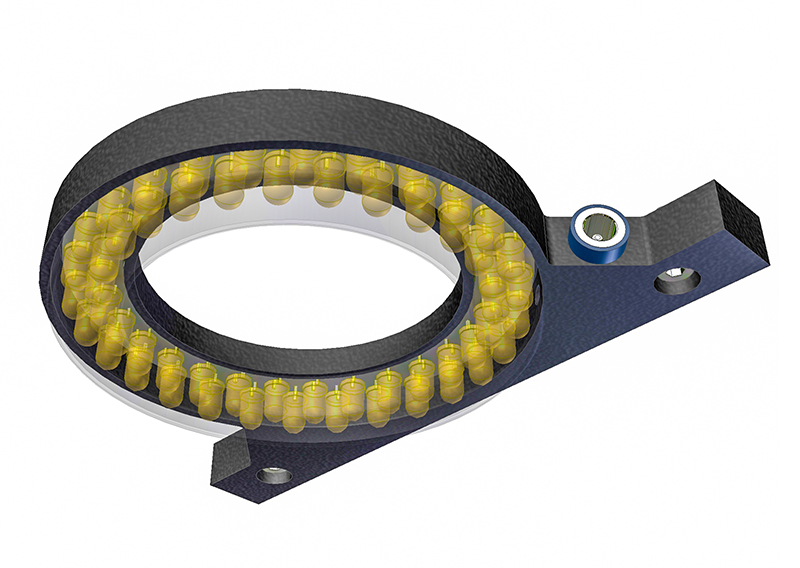

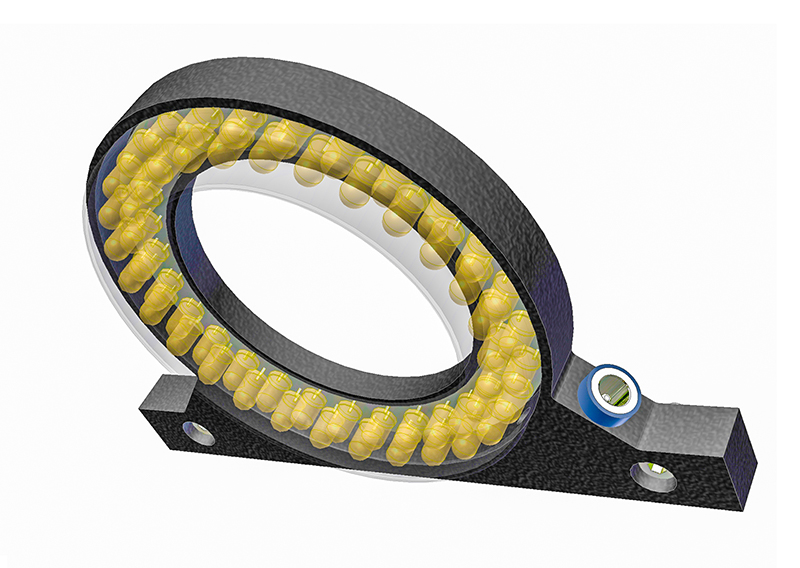

P1_Montage_40 (fspg2)