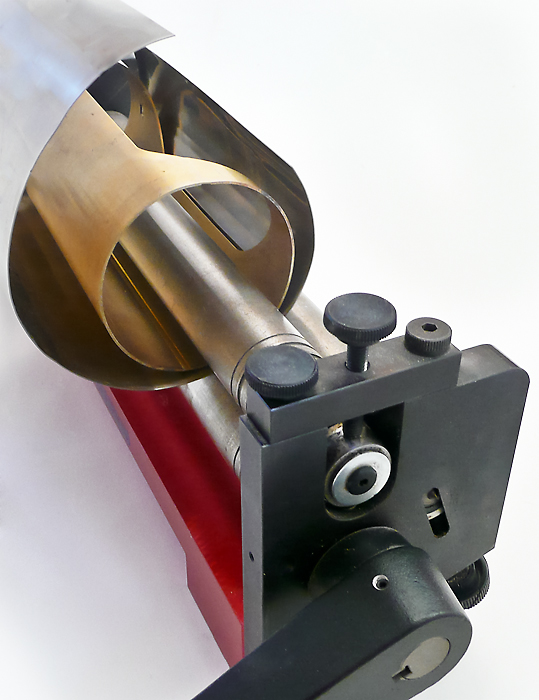

zum Rundbiegen der Messingbleche verwende ich eine kleine Rollenbiegemaschine, mit der auch Rohre und Draht (im Durchmesser 1mm, 2mm, 3mm, 4mm und 5mm) gebogen werden können.

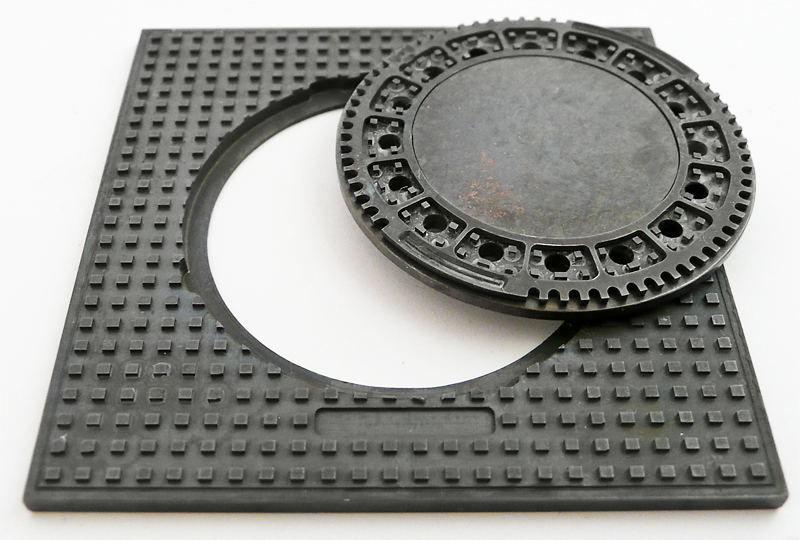

Wenn man Bleche biegen möchte, sind der Anfang und das Ende des Bleches im Bereich der letzten ein bis zwei Zentimeter - bedingt durch den Rollenabstand - nicht gebogen, sondern bleiben gerade. Das sieht nicht nur bei einem Rohr böse aus

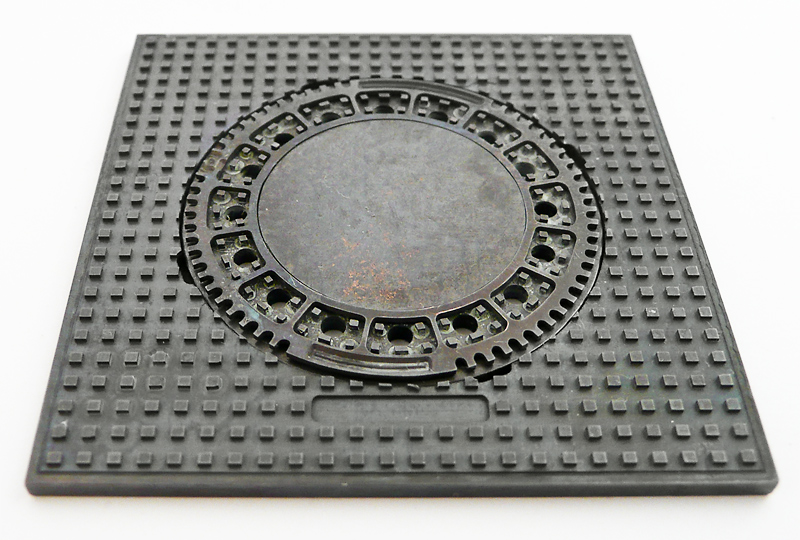

Rollenbiegemaschine_01 (fspg2)

Auch beim Biegen von Wagon-Dächern bleibt immer eine unschöne Kante an den Langseiten.

Aus diesem Grund verwende ich ein "Opfer-Blech", das unter dem zu biegenden Hauptblech für eine saubere durchgehende Rundung sorgt. Es wird ein paarmal mit leichtem Radius vorgerollt und anschließend gemeinsam mit dem richtigen Blech in mehreren Durchgängen auf den Endradius gebracht, (wobei von Mal zu Mal der Radius enger gestellt wird).

Rollenbiegemaschine_02 (fspg2)

Um den gewünschten Radius von 74mm in das harte aber gut fräsbare Ms58 zu bekommen, musste ich das Blech allerdings zuvor noch mit dem Brenner ausglühen. Ich hatte danach das Messing langsam auskühlen lassen. Allerdings habe ich unterschiedliche Meinungen im Netz gefunden, so gab es einige Äußerungen in Richtung: ...nach dem Ausglühen kalt abschrecken. Ich werde es beim nächsten Mal mit einem Probestück probieren. Zumindest beim Stahl bewirkt das Abschrecken doch eine Härtung! Wer weiß da Genaues?

Rollenbiegemaschine_03 (fspg2)