hier stelle ich einen Bauberichten von Manfred R. ein, der nicht über einen Internetzugang verfügt. Verfasser ist Manfred, nicht ich. Eventuelle Rückmeldungen werde ich sehr gerne an Manfred weiterleiten. Ich habe einen neuen Thread begonnen, da es in dem Beitrag nicht um das Lötgerät an sich geht, sondern eben um die Lötzange. Ich habe aber überhaupt nichts dagegen, wenn der Beitrag an den Tread „Widerstandslöten 2014“ angehängt wird.

Hier nun der Bericht von Manfred:

„Was sicher den meisten Besitzern eines Widerstandslötgeräts fehlt, ist eine Lötpinzette bzw. Lötzange. Auf dem Markt gibt es da wenig und das für viel Geld. Also habe ich mir selbst eine gebaut.

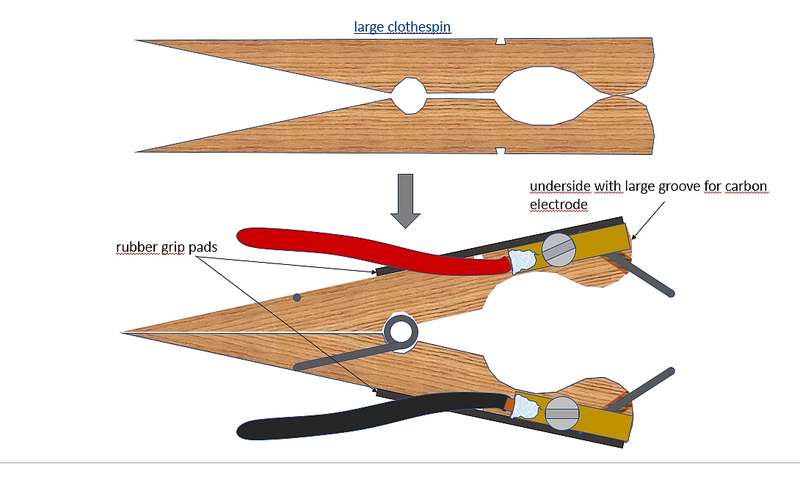

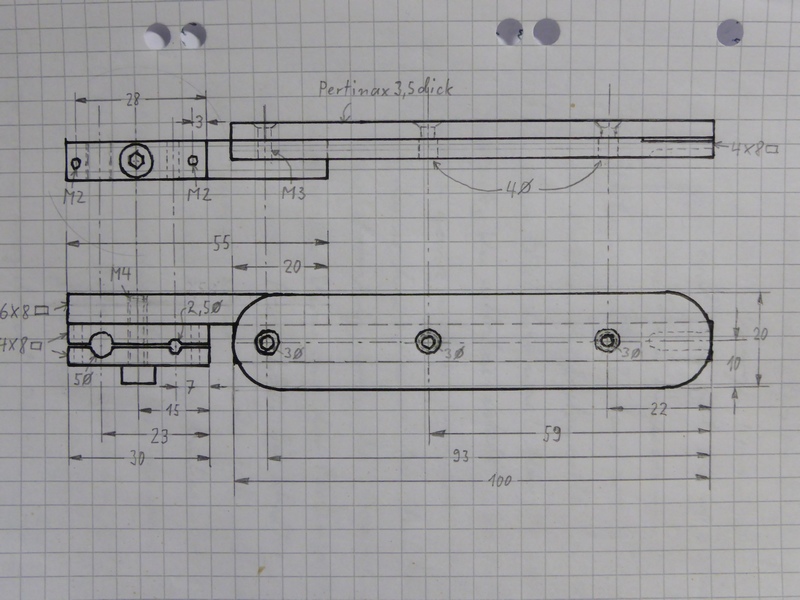

Basis des Ganzen ist ein Heftklammernentferner. Das Ding sollte möglichst solide sein. Dazu Messing Rechteckprofil 4 x 8 mm und 6 x 8 mm sowie Pertinax oder die GfK-Material in 3-4 Millimeter Stärke und etwas Kunststoffrohr mit 4 mm Außen- und 3 mm Innendurchmesser. Dazu Anschlusskabel für Lautsprecher mit 6 mm² und Schrumpfschlauch. Dazu 4 M3 Muttern. Einpressmuttern (haben einen geriffelten Rand) wären gut. Dann noch 4 M2 Senkkopfschrauben etwa 7 mm lang, 6 M3 Senkkopfschrauben etwa 15 mm lang und 2 M4 Innensechskantschrauben etwa 20 mm lang. Für Letztere würden es aber auch Schlitzschrauben tun. Recht hilfreich für den Bau ist eine Fräseinrichtung, es geht aber auch so. Eine Ständerbohrmaschine sollte aber vorhanden sein. Die Abmessungen der Teile gehen aus der Zeichnung hervor, sind aber nicht bindend. Da kann durchaus variiert werden.

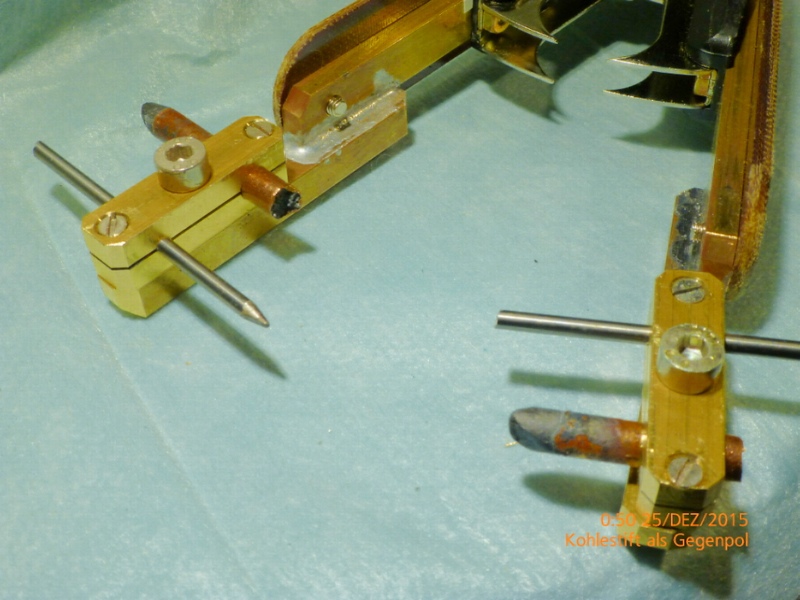

Nun zum Bau. Die Spitzenhalter-Teile werden unter Beilage von 0,5 mm Blechresten zusammengelötet. Dann werden die Löcher für die Kohlestifte bzw. Wolframstäbe gebohrt. Natürlich können die Lochdurchmesser dem jeweils vorhandenen Material angepasst werden. Anschließend ist das mittige durchgehende 4 mm Loch dran.

Dann werden die äußeren Löcher mit 1,6 mm durchbohrt, bis zur Mitte auf 2 mm aufgebohrt, angesenkt und zum Schluss M2 Gewinde geschnitten. Nun werden die Teile auseinandergelötet, die im Blechreste entfernt, versäubert und zusammengeschraubt. In die Kunststoffteile des vorher zu demontieren "Klammeraffen" werden, wie zu sehen, Vertiefungen für die langen 4x8 Profile gefräst oder halt gefeilt. Für die Befestigungen der Kunststoffteile müssten Löcher in den Metallteilen des "Klammeraffen" sein. Diese habe ich dann für die Verschraubung des Ganzen weiterbenutzt. Daher hängen die Längenangaben vom jeweils benutzten Entklammerer ab. Die "Ohren" der Kunststoffteile können abgeschnitten werden – sie stören nur. In die Enden der langen 4x8 Profile werden Vertiefungen eingefräst, etwa 2 mm tief, 4 mm breit und 15 mm lang. Da hinein werden später die Kabelenden gelötet. Die andere Seite bekommt eine Abfräsung 1 mm tief und 15 mm breit. Das ist der Platz für den Schrumpfschlauch. Nun können die 4 mm Löcher sowie an den Enden die 2,4 mm Löcher gebohrt werden, in die dann drei Gewinde geschnitten werden. Damit wäre diese Teile erst mal fertig.

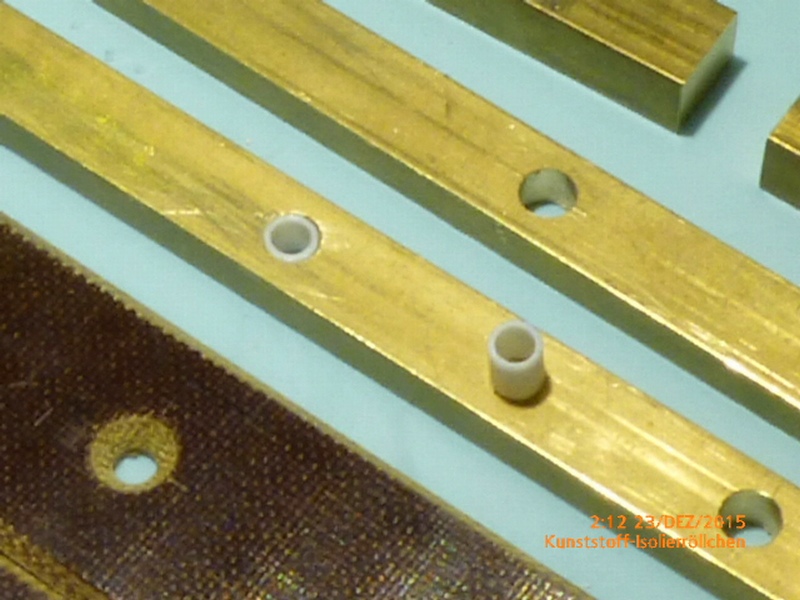

In die 6x8 Profile werden nun 3,2 mm Löcher gebohrt und M4 Gewinde geschnitten. Dann werden die Teile zusammengelötet. Wie das auszusehen hat, ist auf einem der Bilder zu sehen. Nun werden die ovalen Griffteile aus Pertinax oder GfK gesägt, gebohrt und angesenkt. Auch die Kunststoffteile bekommen nun die Bohrungen. In die Metallteile des Entklammerers werde nun entweder die Einpressmuttern eingedrückt – vorher natürlich die Löcher entsprechend aufbohren – oder einfache Muttern eingelötet oder auch geklebt. Die fixierten Muttern erleichtern die Montage. Nun können die Kabel angelötet werden. Vorher den Schrumpfschlauch auf die Kabel schieben und nach dem Löten entsprechend positionieren und schrumpfen. Bleibt nun noch die Endmontage – Isolierröllchen nicht vergessen. Wie das alles auszusehen hat, geht aus den Bildern hervor.

Den Kabelanschluss ans Gerät kann man machen wie man will – nur die enormen Ströme (bei mir max. 100 A) muss es aushalten. Die beste Betriebsmöglichkeit ist die Kombination aus Wolframspitze und Kohlestift. Das bringt beim Löten die besten Ergebnisse. Die Verwendung nur der Wolframspitzen ist hingegen ineffektiv. Dabei fließenden Ströme um 100 A, die alles erwärmen, nicht nur Lötstelle. Es wird also unnötig Leistung verbraten. So, ich hoffe dass ich hiermit dem einen oder anderen geholfen habe.“