Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Moderator: fido

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

moin,

megagenial, 10 Sterne.

eine Frage, falls ich es nicht überlesen habe.

Was wiegt denn das gute Stück aktuell, bzw. was wird es wohl am Bauende wiegen. ?

Carsten

megagenial, 10 Sterne.

eine Frage, falls ich es nicht überlesen habe.

Was wiegt denn das gute Stück aktuell, bzw. was wird es wohl am Bauende wiegen. ?

Carsten

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Carsten,

darüber habe ich noch nicht geschrieben; aktuell wiegt die Maschine ca. 20kg. Umgerechnet könnte sie mit 2/3 Vorräten 48kg wiegen.

Ich glaube aber nicht das sie das Gewicht erreicht da ich das innere des Tenders anders gestalte.

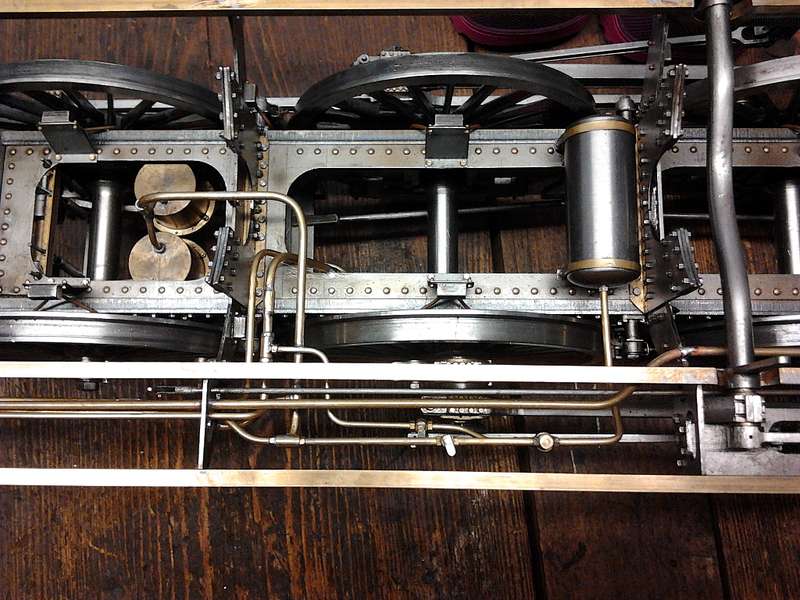

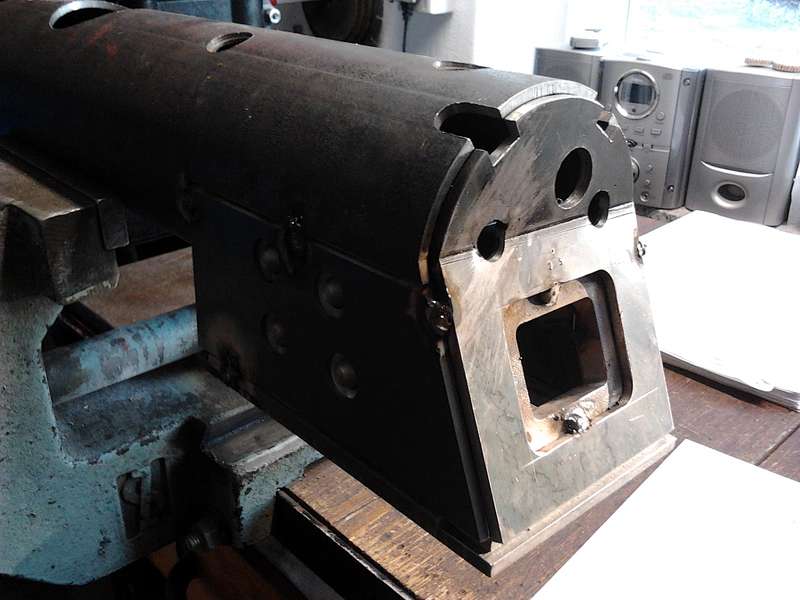

Bei der Gelegenheit zwei aktuelle Bilder zur Verrohrung. Diese führe ich parallel zum Kesselbau aus zu Zeiten wo ich nicht so lärmen kann :0)

Verrohrung_1 (Steffel)

Verrohrung_2 (Steffel)

darüber habe ich noch nicht geschrieben; aktuell wiegt die Maschine ca. 20kg. Umgerechnet könnte sie mit 2/3 Vorräten 48kg wiegen.

Ich glaube aber nicht das sie das Gewicht erreicht da ich das innere des Tenders anders gestalte.

Bei der Gelegenheit zwei aktuelle Bilder zur Verrohrung. Diese führe ich parallel zum Kesselbau aus zu Zeiten wo ich nicht so lärmen kann :0)

Verrohrung_1 (Steffel)

Verrohrung_2 (Steffel)

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

moin,

vielen Dank für die Info

Carsten

vielen Dank für die Info

Carsten

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

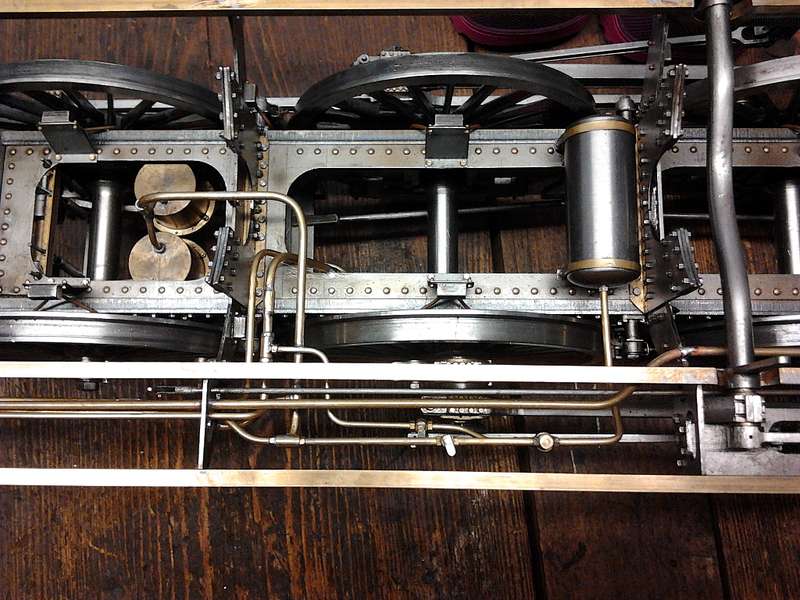

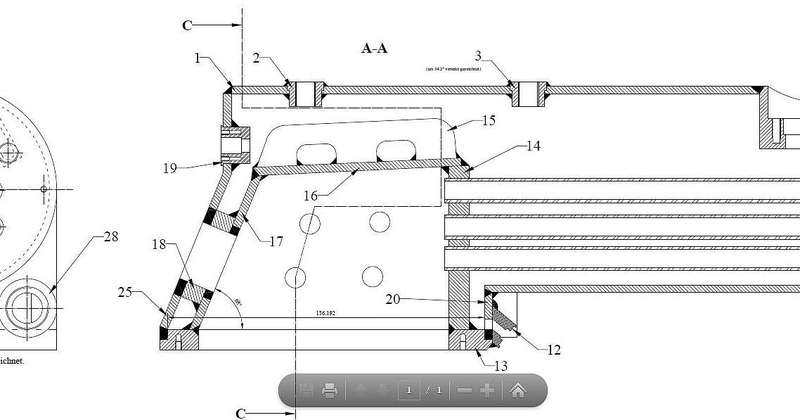

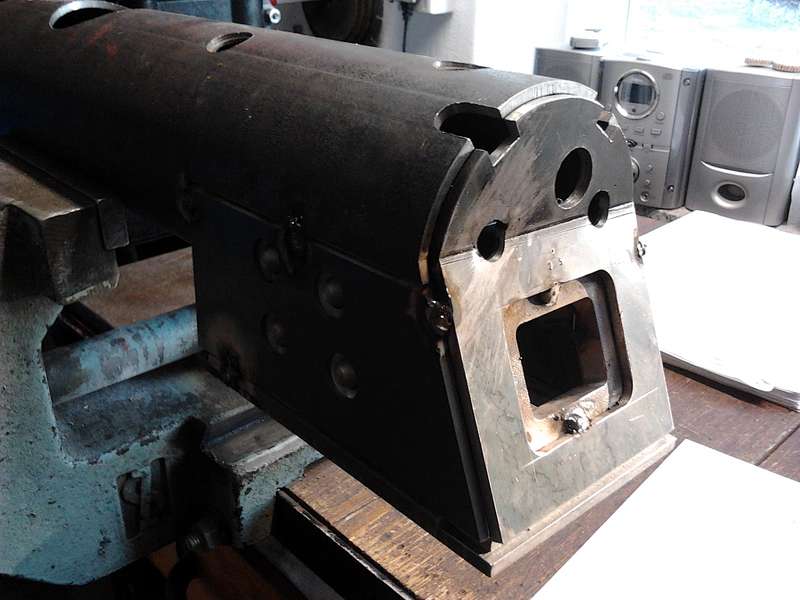

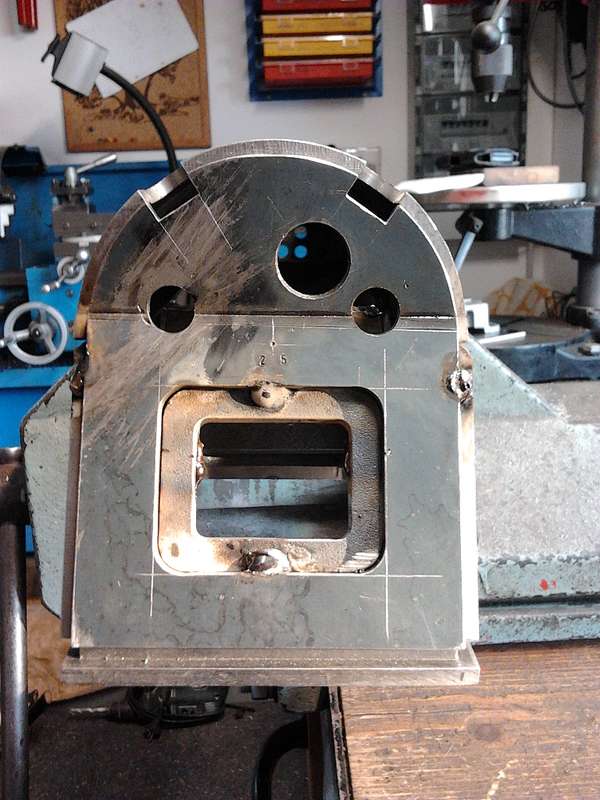

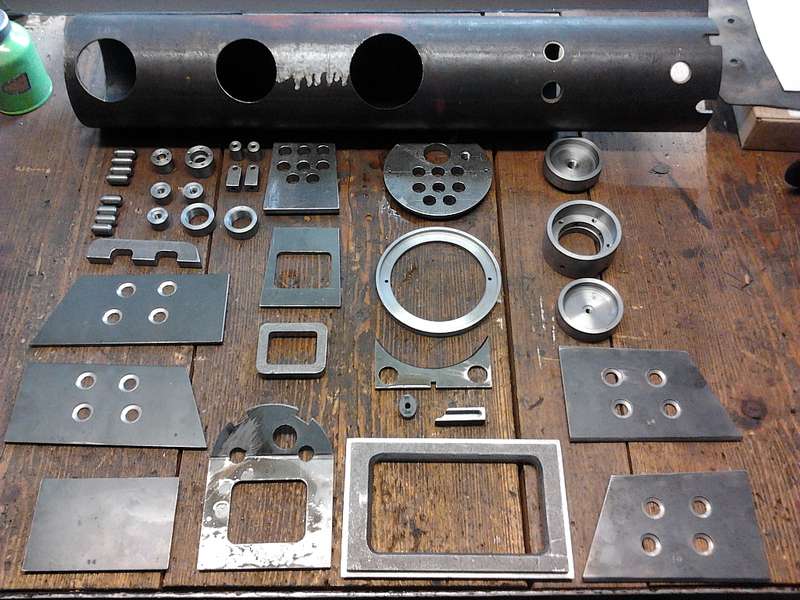

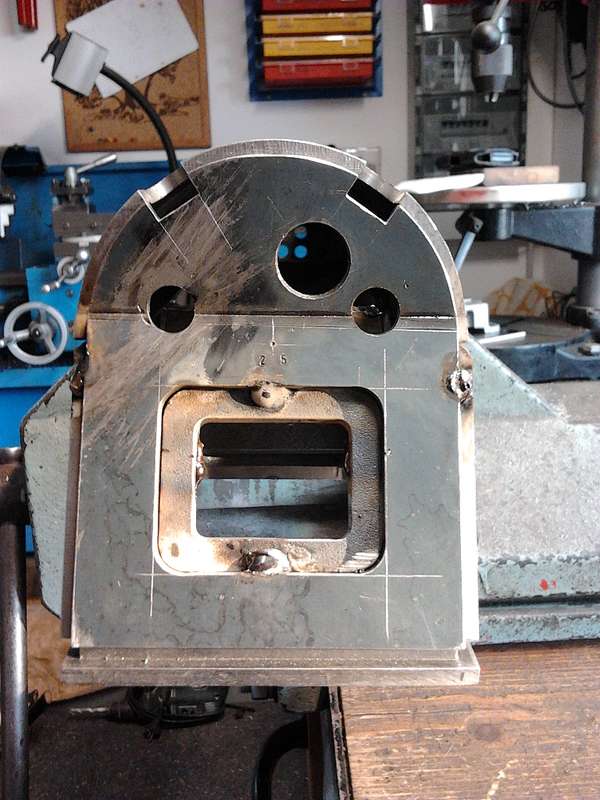

Im Kesselbau ist es wieder weiter gegangen. An zweiter Stelle, nach der Konstruktion, stand die Fertigung der Teile.

Im Bild sind nur die Teile welche in den vorangegangenen Zeichnungen dargestellt wurden. Anbauteile wie Stopfbuchsen etc. fehlen hier.

Kessel_10 (Steffel)

Als ersten Schweißakt habe ich die Dapfrohrdurchführung sowie das Dampfkanalentnahmestück mit der vorderen Rohrwand gefügt. Anschließend die vordere Rohrwand in den Langkessel eingeschweißt.

Kessel_11 (Steffel)

Als Schweißverfahren wurde (und wird) überall Stabelektrode eingesetzt welche rutilbasisch umhült ist.

Die vordere Rohrwand ist mit einer Wurzel und zwei Decklagen geschweißt.

Hinweis: wer mit Elektrode schweißt; immer die Nahtenden/Anfänge anschleifen wenn an dieser mit einer neuen Naht (neue Elektrode) angefangen wird oder sich Nähte treffen (wobei Nahtanhäufungen aus konstruktiven Gründen zu vermeiden sind). Mit der Elektrode die vorhandene Naht "tupfend" berühren und den Lichtbogen dann zu dem Ansatz ziehen, so das dieser den Anschliff sauber aufschmelzen kann. Macht man das nicht hat man kalte Stellen (Bindungsfehler) wo es dann undicht ist.

Weiter ist es wichtig den Schweißverlauf zu überlegen, sprich wo beginne ich die Naht und wo endet sie. Dies muss immer an Stellen sein wo man mit geeigenten Werkzeugen hinkommt um den entsprechenden Anschliff zu erreichen.

Weiter ist die durch die hohe Wärmeeinbringung immer der Verzug zu berücksichtigen. Einerseits durch ausreichend starke Hefter anderseits durch wechselseitiges Schweißen, sprich nicht immer auf einer Seite schweißen. Nach aufbrauchen einer Elektrode wenn möglich auf der Wurzelseite der gerade geschweißten Naht weiter schweißen (geg. auschleifen nicht vergessen).

Hefter sind wenn die Naht durchgeschweißt werden soll immer anzuschleifen, auf der Heftstelle muss die Elektrode etwas schneller gezogen werden (Bad beobachten das dies gleichmässig bleibt) um eine gleichmässige Schweißguteinbringung zu gewährleisten.

Soviel an dieser Stelle zum Stabelektrode schweißen. Es gibt noch eine Menge mehr zu beachten, wie Schlacke, Elektroden vorwärmen/trochnen etc. wer die entsprechenden Schweißberechtigungen hat weis darum.

Ich selbst habe mich für dieses Schweißverfahren entschieden da ich die Gerätschaften sowie die Ausbildung und Praxiserfahrung dazu habe.

Da ich so viel wie möglich Kerbkorrosion vermeiden will habe ich viele Anbauteile von innen verschweißt. Auch die Stehbolzen welche von der Feuerbuchse zu den Stehkesselseitenwänden eingebracht sind unterliegen dieser Konstruktionsweise. Die Stehbolzen sind mit der Feuerbuchse innen sowie außen verschweißt. Dies hat natürlich zut Folge das man erheblichen Mehraufwand beim Schweißen in kauf nehmen muss. Die Stehbolzen sind durch die nach oben spitz zulaufende Feuerbuchse nicht rechtwinklig zu den Feuerbuchsseitenwänden. Um zu garantieren das nach dem verschweißen mit der Feuerbuchse die Stehbolzen auch noch in die Bohrungen der Stehkesselseitenwände passen musste ich erst einmal alles zusammenbauen um die Stehbolzen in der richtigen Lage einzuheften.

Ähnlich verhielt es sich mit dem Feuerlochring; dieser musste so auf der Feuerbuchse aufgesetzt werden das dieser in dem Durchbruch der Stehkesselrückwand gleichmässig sitz. Dies ist wichtig, um bei dem Verschweißen der Stehkesselrückwand mit dem Feuerlochring, den optimalen Spalt zu erhalten so das die Wurzel ausreichend durchbrennt und somit keine Spaltkorrosion entsteht.

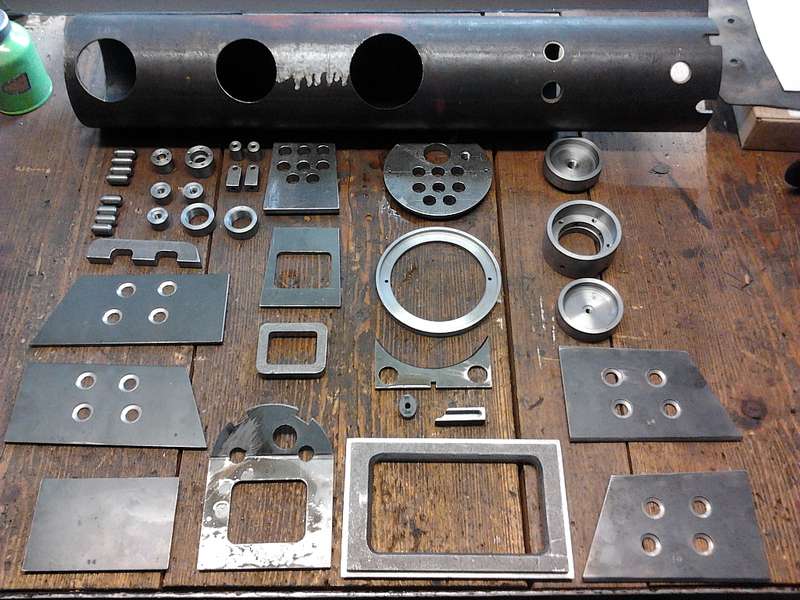

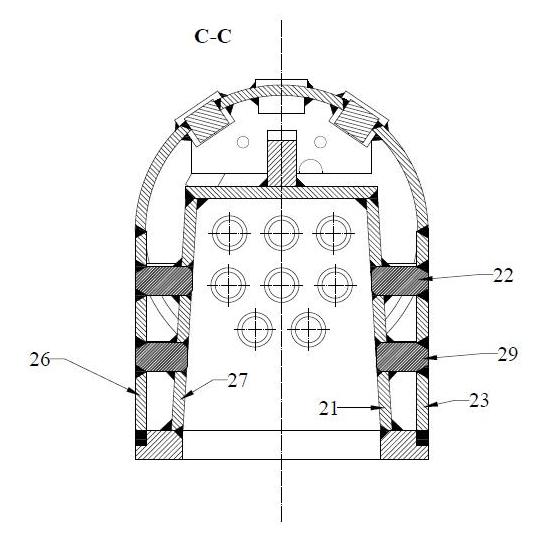

Zur Übersicht noch einmal zwei Zeichnungsauschnitte bezüglich dem Kessel:

Kessel_17 (Steffel)

Kessel_18 (Steffel)

Das ganze sah in der Praxis dann so aus:

Kessel_12 (Steffel)

Kessel_13 (Steffel)

Nachdem die Stehbolzen in der Feuerbuchse eingeheftet waren konnte diese fertig geschweißt werden.

Kessel_14 (Steffel)

Dann erfolgte das Fügen des Stehkessels mit der Feuerbüchse.

Kessel_15 (Steffel)

Der aktuelle Stand ist das der Stehkessel fast fertig ist. Es fehlen noch die oberen Einschweißstücke der Wasserstände sowie das verschweißen der Stehbolzen in den Stehkesselseitenwänden.

Auf dem Photo sind noch einige Schackerückstände sowie Schweißspritzer zu sehen. Diese habe ich noch nicht entfernt da durch das Einschweißen der Stehbolzen sowieso neue drauf kommen.

Die Naht im oberen Bereich der Stehkesselrückwand zu den oberen Einschweißstücken der Wasserstände sieht im Bild etwas verlaufen aus, leigt rein am Photo.

Die Naht selbst ist vorerst die Wurzel, nach einschweißen (Wurzel) der oberen Einschweißstücke wird eine gesamte Decklage von oben über die Einschweißstücke bis Nahtkreuzug Stehkesselseitenwand gezogen.

Kessel_16 (Steffel)

Im Bild sind nur die Teile welche in den vorangegangenen Zeichnungen dargestellt wurden. Anbauteile wie Stopfbuchsen etc. fehlen hier.

Kessel_10 (Steffel)

Als ersten Schweißakt habe ich die Dapfrohrdurchführung sowie das Dampfkanalentnahmestück mit der vorderen Rohrwand gefügt. Anschließend die vordere Rohrwand in den Langkessel eingeschweißt.

Kessel_11 (Steffel)

Als Schweißverfahren wurde (und wird) überall Stabelektrode eingesetzt welche rutilbasisch umhült ist.

Die vordere Rohrwand ist mit einer Wurzel und zwei Decklagen geschweißt.

Hinweis: wer mit Elektrode schweißt; immer die Nahtenden/Anfänge anschleifen wenn an dieser mit einer neuen Naht (neue Elektrode) angefangen wird oder sich Nähte treffen (wobei Nahtanhäufungen aus konstruktiven Gründen zu vermeiden sind). Mit der Elektrode die vorhandene Naht "tupfend" berühren und den Lichtbogen dann zu dem Ansatz ziehen, so das dieser den Anschliff sauber aufschmelzen kann. Macht man das nicht hat man kalte Stellen (Bindungsfehler) wo es dann undicht ist.

Weiter ist es wichtig den Schweißverlauf zu überlegen, sprich wo beginne ich die Naht und wo endet sie. Dies muss immer an Stellen sein wo man mit geeigenten Werkzeugen hinkommt um den entsprechenden Anschliff zu erreichen.

Weiter ist die durch die hohe Wärmeeinbringung immer der Verzug zu berücksichtigen. Einerseits durch ausreichend starke Hefter anderseits durch wechselseitiges Schweißen, sprich nicht immer auf einer Seite schweißen. Nach aufbrauchen einer Elektrode wenn möglich auf der Wurzelseite der gerade geschweißten Naht weiter schweißen (geg. auschleifen nicht vergessen).

Hefter sind wenn die Naht durchgeschweißt werden soll immer anzuschleifen, auf der Heftstelle muss die Elektrode etwas schneller gezogen werden (Bad beobachten das dies gleichmässig bleibt) um eine gleichmässige Schweißguteinbringung zu gewährleisten.

Soviel an dieser Stelle zum Stabelektrode schweißen. Es gibt noch eine Menge mehr zu beachten, wie Schlacke, Elektroden vorwärmen/trochnen etc. wer die entsprechenden Schweißberechtigungen hat weis darum.

Ich selbst habe mich für dieses Schweißverfahren entschieden da ich die Gerätschaften sowie die Ausbildung und Praxiserfahrung dazu habe.

Da ich so viel wie möglich Kerbkorrosion vermeiden will habe ich viele Anbauteile von innen verschweißt. Auch die Stehbolzen welche von der Feuerbuchse zu den Stehkesselseitenwänden eingebracht sind unterliegen dieser Konstruktionsweise. Die Stehbolzen sind mit der Feuerbuchse innen sowie außen verschweißt. Dies hat natürlich zut Folge das man erheblichen Mehraufwand beim Schweißen in kauf nehmen muss. Die Stehbolzen sind durch die nach oben spitz zulaufende Feuerbuchse nicht rechtwinklig zu den Feuerbuchsseitenwänden. Um zu garantieren das nach dem verschweißen mit der Feuerbuchse die Stehbolzen auch noch in die Bohrungen der Stehkesselseitenwände passen musste ich erst einmal alles zusammenbauen um die Stehbolzen in der richtigen Lage einzuheften.

Ähnlich verhielt es sich mit dem Feuerlochring; dieser musste so auf der Feuerbuchse aufgesetzt werden das dieser in dem Durchbruch der Stehkesselrückwand gleichmässig sitz. Dies ist wichtig, um bei dem Verschweißen der Stehkesselrückwand mit dem Feuerlochring, den optimalen Spalt zu erhalten so das die Wurzel ausreichend durchbrennt und somit keine Spaltkorrosion entsteht.

Zur Übersicht noch einmal zwei Zeichnungsauschnitte bezüglich dem Kessel:

Kessel_17 (Steffel)

Kessel_18 (Steffel)

Das ganze sah in der Praxis dann so aus:

Kessel_12 (Steffel)

Kessel_13 (Steffel)

Nachdem die Stehbolzen in der Feuerbuchse eingeheftet waren konnte diese fertig geschweißt werden.

Kessel_14 (Steffel)

Dann erfolgte das Fügen des Stehkessels mit der Feuerbüchse.

Kessel_15 (Steffel)

Der aktuelle Stand ist das der Stehkessel fast fertig ist. Es fehlen noch die oberen Einschweißstücke der Wasserstände sowie das verschweißen der Stehbolzen in den Stehkesselseitenwänden.

Auf dem Photo sind noch einige Schackerückstände sowie Schweißspritzer zu sehen. Diese habe ich noch nicht entfernt da durch das Einschweißen der Stehbolzen sowieso neue drauf kommen.

Die Naht im oberen Bereich der Stehkesselrückwand zu den oberen Einschweißstücken der Wasserstände sieht im Bild etwas verlaufen aus, leigt rein am Photo.

Die Naht selbst ist vorerst die Wurzel, nach einschweißen (Wurzel) der oberen Einschweißstücke wird eine gesamte Decklage von oben über die Einschweißstücke bis Nahtkreuzug Stehkesselseitenwand gezogen.

Kessel_16 (Steffel)

-

dampfklaus

- Buntbahner

- Beiträge: 358

- Registriert: So 19. Jun 2011, 18:34

- Wohnort: hilden

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Guten Morgen Steffel,

Deine Bauberichte sind erstklassig, herzlichen Glückwunsch. Und Deine Ausdauer, fast 15 Jahre, bewundere ich und ist nicht zu übertreffen.

Nun hoffe ich nicht, dass so ein Schlaumeier kommt, und fragt, warum Du den Kessel nicht aus Kupfer gebaut hast.

Deine Schweiß-Beschreibung zeigt mir,dass Du genau weißt, wie man vorgehen muß. Denn der Teufel steckt im Detail, einen Heftpunkt vergessen, oder falsch gesetzt und schon ist das Bauteil verzogen.

In der Hoffnung, bald wieder etwas von Dir zu lesen, wünsche ich Dir viel Erfolg und Spaß beim Bau Deiner Lok.

Viele Grüße

Klaus

Deine Bauberichte sind erstklassig, herzlichen Glückwunsch. Und Deine Ausdauer, fast 15 Jahre, bewundere ich und ist nicht zu übertreffen.

Nun hoffe ich nicht, dass so ein Schlaumeier kommt, und fragt, warum Du den Kessel nicht aus Kupfer gebaut hast.

Deine Schweiß-Beschreibung zeigt mir,dass Du genau weißt, wie man vorgehen muß. Denn der Teufel steckt im Detail, einen Heftpunkt vergessen, oder falsch gesetzt und schon ist das Bauteil verzogen.

In der Hoffnung, bald wieder etwas von Dir zu lesen, wünsche ich Dir viel Erfolg und Spaß beim Bau Deiner Lok.

Viele Grüße

Klaus

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Klaus,

ich erlaeutere gern meine Werkstoffwahl. Ich weiß das dies immer wieder fuer große Diskussionen sorgt. Aber das ist auch in Ordnung so.

Da ich recht große Zylinder habe und die Lok selbst schwer ist liegt mien gewuenschter Betriesdruck bei 8 bar. Was fuer Kupferkessel schon ordentlich waere. Aber der Hauptgrund liegt bei der Fertigung. Ich habe mit Kupfer nicht die großen Erfahrungen weder im Loeten noch in der Konstruktion. Bei Stahl ist es genau gegenteilig. Es gab auch die Diskussion ob P Staehle oder Chromnigelstahl. Auch hier hat der P Stahl den Vorzug bekommen da ich mit der Fertigung sowie dem Schweißen vertraut bin. Hinzu kommt das hochlegierte Staehle noch schlechtere Waermeleiter sind.

Kupfer hat natuerlich den Vorteil das es ein sehr guter Waermeleiter ist und sich ueberall relativ gleiche Temperaturen einstellen und das schnell. Mein Stahlkessel wird in erster Linie eine ganze Zeit brauchen bis er warm ist.

Vielen Dank fuers mitverfolgen.

Mfg

ich erlaeutere gern meine Werkstoffwahl. Ich weiß das dies immer wieder fuer große Diskussionen sorgt. Aber das ist auch in Ordnung so.

Da ich recht große Zylinder habe und die Lok selbst schwer ist liegt mien gewuenschter Betriesdruck bei 8 bar. Was fuer Kupferkessel schon ordentlich waere. Aber der Hauptgrund liegt bei der Fertigung. Ich habe mit Kupfer nicht die großen Erfahrungen weder im Loeten noch in der Konstruktion. Bei Stahl ist es genau gegenteilig. Es gab auch die Diskussion ob P Staehle oder Chromnigelstahl. Auch hier hat der P Stahl den Vorzug bekommen da ich mit der Fertigung sowie dem Schweißen vertraut bin. Hinzu kommt das hochlegierte Staehle noch schlechtere Waermeleiter sind.

Kupfer hat natuerlich den Vorteil das es ein sehr guter Waermeleiter ist und sich ueberall relativ gleiche Temperaturen einstellen und das schnell. Mein Stahlkessel wird in erster Linie eine ganze Zeit brauchen bis er warm ist.

Vielen Dank fuers mitverfolgen.

Mfg

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

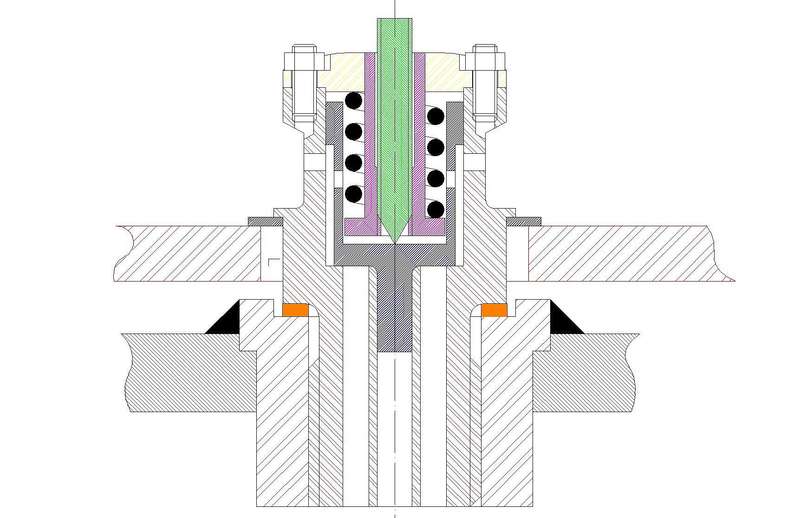

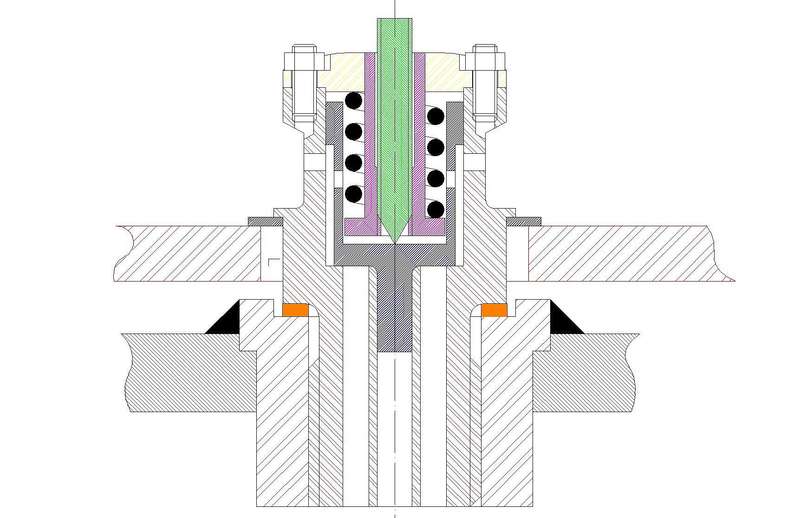

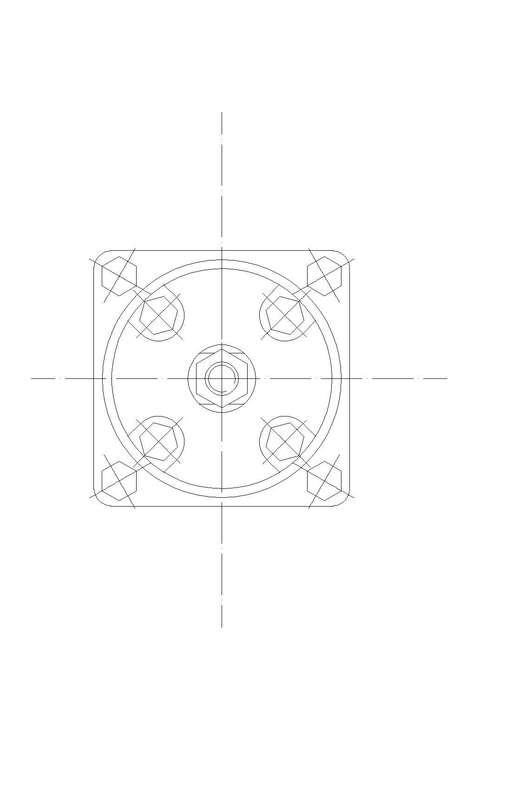

Leider komme ich seit geraumer Zeit mit der Fertigung in der Werkstatt nicht recht weiter da ich aktuell ein anderes Projekt begleite, was aber nur einmalig so ist. Daher nutze ich die wenige Zeit zum Zeichnen und Konstruieren. Aktuell befasse ich mich mit den Sicherheitsventilen. Ein erster Konstruktionsansatz sieht wie folgt aus:

Sicherheitsventil (Steffel)

Ziel ist es wieder Optik (Maßstab) und Funktion in Einklang zu bringen. Ich habe mich dabei sehr stark an den Sicherheitsventilen der Bauart Ackermann gehalten.

Zur Orientierung: die Spindel in der Mitte zum Einstellen der Federkraft welche mit der Spitze auf das Hauptventil drückt hat die Nennweite M2. Über die Kesselaußenhaut wird das Ventil 12mm herausschauen.

Sicherheitsventil (Steffel)

Ziel ist es wieder Optik (Maßstab) und Funktion in Einklang zu bringen. Ich habe mich dabei sehr stark an den Sicherheitsventilen der Bauart Ackermann gehalten.

Zur Orientierung: die Spindel in der Mitte zum Einstellen der Federkraft welche mit der Spitze auf das Hauptventil drückt hat die Nennweite M2. Über die Kesselaußenhaut wird das Ventil 12mm herausschauen.

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Nàbend Steffel,

rein zufällig bin ich auf diese 9 Seiten fantastischen Modellbaus gestoßen und habe mir den bisherigen Werdegang reingezogen.

Ich bin gelernter Dampflokschlosser und kann dir deshalb bestätigen, daß du dich mit diesem Modell sehr, sehr nahe am Orginalmodell bewegst. Es ist fast unglaublich, welche Detailverliebtheit und Präzision hier sichtbar wird. Dazu kommt das technische Verständnis für Eigenkonstruktionen wie z.B. von Sicherheitsventilen oder dem Regler.

Das alles wäre nichts ohne die kenntnisreiche, fachmännische Beschreibung der einzelnen Arbeitsschritte hier im Forum.

Ich wünsche dir für die weiteren Arbeit an dieser Lok noch sehr viel Freude und Entspannung und gönne das Gleiche bitte uns, die wir hier zusehen können, indem du auch weiterhin Bauberichte einstellst.

Gruß, Peter

rein zufällig bin ich auf diese 9 Seiten fantastischen Modellbaus gestoßen und habe mir den bisherigen Werdegang reingezogen.

Ich bin gelernter Dampflokschlosser und kann dir deshalb bestätigen, daß du dich mit diesem Modell sehr, sehr nahe am Orginalmodell bewegst. Es ist fast unglaublich, welche Detailverliebtheit und Präzision hier sichtbar wird. Dazu kommt das technische Verständnis für Eigenkonstruktionen wie z.B. von Sicherheitsventilen oder dem Regler.

Das alles wäre nichts ohne die kenntnisreiche, fachmännische Beschreibung der einzelnen Arbeitsschritte hier im Forum.

Ich wünsche dir für die weiteren Arbeit an dieser Lok noch sehr viel Freude und Entspannung und gönne das Gleiche bitte uns, die wir hier zusehen können, indem du auch weiterhin Bauberichte einstellst.

Gruß, Peter

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Peter,

danke für die positive Rückmeldung.

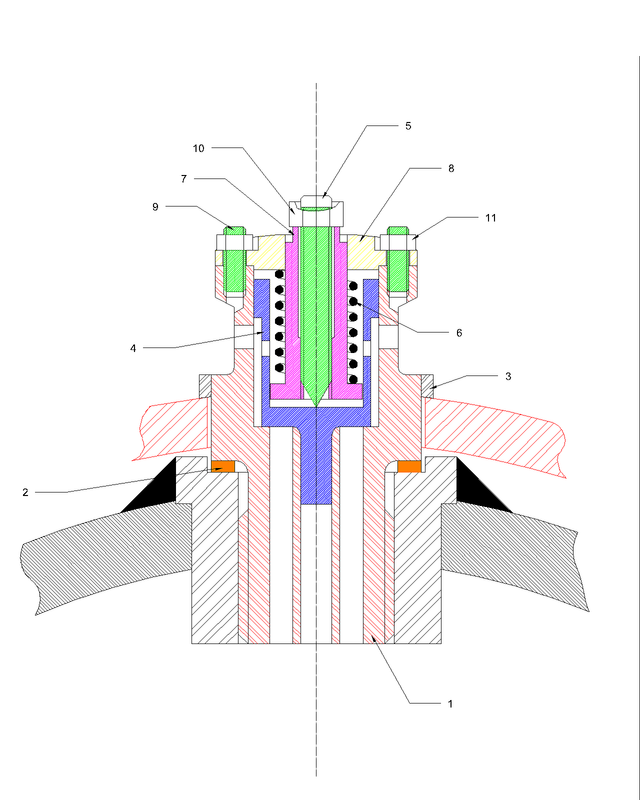

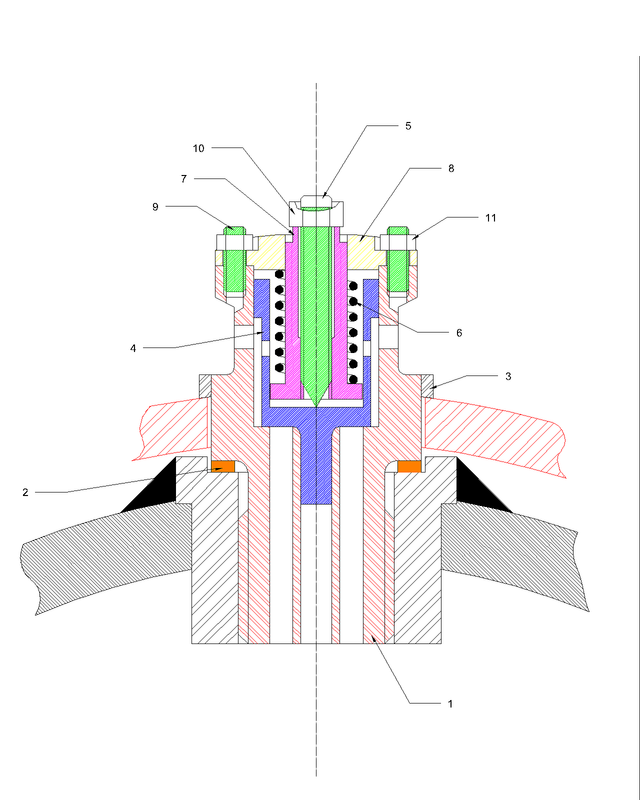

Das Sicherheitsventil ist fertig in der Planung.

Sicherheitsventil_2 (Steffel)

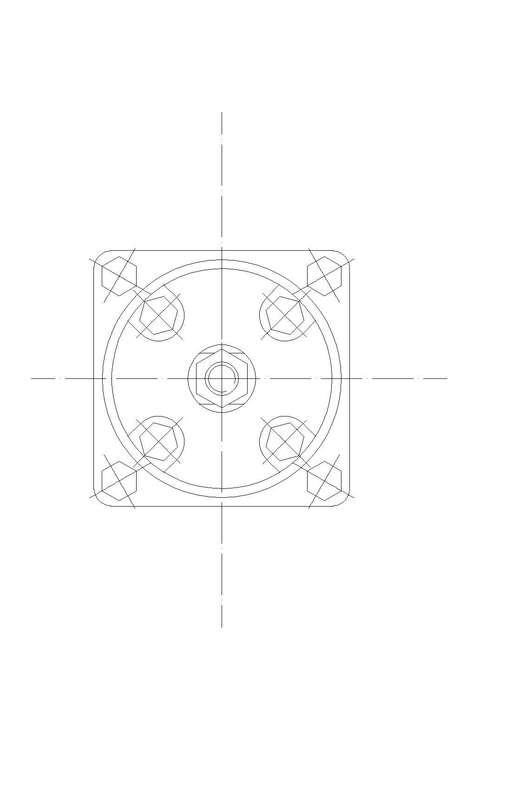

Und die Ansicht von Oben.

Sicherheitsventil_3 (Steffel)

Ich hatte lange überlegt wie ich die Dichtgeometrie ausführe, anfangs wollte ich eine Kugel nehmen und habe mit diesem Gedanken angefangen zu konstuieren. Dies habe ich aber verworfen da ich zwei Ventile verwende und diese wie im Original nicht senkrecht sondern im Winkel geneigt sind. Das würde wiederum eventuell dazu führen das die Kugel nach öffnen des Ventils nicht richtig in die Ventilpfanne zurück springt. Hinzu kam das alles viel zu hoch aufbaute. Also den Hr. Niederstrasser sowie den Nachfolger die Dampflokomotive herausgeholt und letzlich die verschiedenen Ventile studiert. Letzlich bin ich beim den bekannten Ackermännern hängen geblieben.

Die wesentliche Grundidee welche ich übernommen habe ist letzlich im Teil 4 (Ventilkörper) verankert. Dieser ist unten wie oben geführt. Dadurch war das Problem einer sauberen Rückführung in den Ventilsitz vorerst gelöst.

Schiewerig war auch der Umstand das die Ventile durch den Außenkessel in den eigentlichen Druckkessel montiert werden muss. Da das Ventil im Original aber einen quadratischen Fuss hat muss Teil 3 als einzelnes Teil nach der Montage gefügt werden.

Wichtig ist auch zu beachten das durch die Wärmedehnung sich die Passteile zueinander nicht verklemmen was die Funktion des Sicherheitsventils beeinträchtigen oder zum versagen führen würde. Daher ist die Wahl der Passung zueinander ganz wichtig.

Die horizontalen Bohrungen in Teil 4 sind dafür gedacht das sich bei öffenen des Ventils ein Dampfpolster im Federraum bildet dieses soll die Federkraft beim schließen des Ventils mit unterstützen. Dies ist insofern wichtig da die ausströmenden Dampfpartikel durch die Beschleunigung bei Aufrtreffen auf den Ventilkörper zusätzliche Kräfte ausüben.

Die Auswahl der Feder erolgte unter berücksichtigung des Bauraumes im Ruhezustand (wie gezeichnet) die Kraft der vorgespannten Feder habe ich knapp unter der Öffnungskraft gelegt. Über die Federrate habe ich den Vorspannweg errechnet. Dieser war nur 0,4mm kleiner somit war die richtige Feder gefunden, da ein Stellweg von ca. 1,5mm zur Verfügung steht. Die Feder selbst wird aus V2A sein.

Die Einstellung der Federkraft erfolgt im groben durch vorspannen der Feder durch die Montage des Deckels Teil 8. Die Feineinstellung erfolgt über die Spindel (5) welche den Federstösel (7) weiter Richtung Deckel verspannt. Durch die Kontermutter (10) kann alles gesichert werden. An den Federstösel ist oben eine kleine Schlüsselfläche zum Gegenhalten vorgesehen. Weiter kann durch ziehen an der Spindel im Betrieb die Funktion des Ventils geprüft werden.

Die Spindel selbst ist geschlitzt um mit einem Schraubendreher die Feineinstellung vorzunehmen (habe ich übrigens in der Draufsicht vergessen).

Wichtig noch die Summe der Querschnitte der Dampfwege sollten vom Ventilsitz an immer größer werden, da der Dampfstrom durch die Umlenkung ungüstigerweise gehemmt wird, zumindestens habe ich diesen Ansatz gewählt.

Die Typischen Aufbauden der Ackermänner mit den Anlüffthebel sowie der Einstellspindel sind aus konstruktiven Gründen vorerst entfallen, man wird es mir, denk ich, nachsehen.

Soweit zur Theorie mal schauen ob die Sache in der Praxis auch Funktioniert.

danke für die positive Rückmeldung.

Das Sicherheitsventil ist fertig in der Planung.

Sicherheitsventil_2 (Steffel)

Und die Ansicht von Oben.

Sicherheitsventil_3 (Steffel)

Ich hatte lange überlegt wie ich die Dichtgeometrie ausführe, anfangs wollte ich eine Kugel nehmen und habe mit diesem Gedanken angefangen zu konstuieren. Dies habe ich aber verworfen da ich zwei Ventile verwende und diese wie im Original nicht senkrecht sondern im Winkel geneigt sind. Das würde wiederum eventuell dazu führen das die Kugel nach öffnen des Ventils nicht richtig in die Ventilpfanne zurück springt. Hinzu kam das alles viel zu hoch aufbaute. Also den Hr. Niederstrasser sowie den Nachfolger die Dampflokomotive herausgeholt und letzlich die verschiedenen Ventile studiert. Letzlich bin ich beim den bekannten Ackermännern hängen geblieben.

Die wesentliche Grundidee welche ich übernommen habe ist letzlich im Teil 4 (Ventilkörper) verankert. Dieser ist unten wie oben geführt. Dadurch war das Problem einer sauberen Rückführung in den Ventilsitz vorerst gelöst.

Schiewerig war auch der Umstand das die Ventile durch den Außenkessel in den eigentlichen Druckkessel montiert werden muss. Da das Ventil im Original aber einen quadratischen Fuss hat muss Teil 3 als einzelnes Teil nach der Montage gefügt werden.

Wichtig ist auch zu beachten das durch die Wärmedehnung sich die Passteile zueinander nicht verklemmen was die Funktion des Sicherheitsventils beeinträchtigen oder zum versagen führen würde. Daher ist die Wahl der Passung zueinander ganz wichtig.

Die horizontalen Bohrungen in Teil 4 sind dafür gedacht das sich bei öffenen des Ventils ein Dampfpolster im Federraum bildet dieses soll die Federkraft beim schließen des Ventils mit unterstützen. Dies ist insofern wichtig da die ausströmenden Dampfpartikel durch die Beschleunigung bei Aufrtreffen auf den Ventilkörper zusätzliche Kräfte ausüben.

Die Auswahl der Feder erolgte unter berücksichtigung des Bauraumes im Ruhezustand (wie gezeichnet) die Kraft der vorgespannten Feder habe ich knapp unter der Öffnungskraft gelegt. Über die Federrate habe ich den Vorspannweg errechnet. Dieser war nur 0,4mm kleiner somit war die richtige Feder gefunden, da ein Stellweg von ca. 1,5mm zur Verfügung steht. Die Feder selbst wird aus V2A sein.

Die Einstellung der Federkraft erfolgt im groben durch vorspannen der Feder durch die Montage des Deckels Teil 8. Die Feineinstellung erfolgt über die Spindel (5) welche den Federstösel (7) weiter Richtung Deckel verspannt. Durch die Kontermutter (10) kann alles gesichert werden. An den Federstösel ist oben eine kleine Schlüsselfläche zum Gegenhalten vorgesehen. Weiter kann durch ziehen an der Spindel im Betrieb die Funktion des Ventils geprüft werden.

Die Spindel selbst ist geschlitzt um mit einem Schraubendreher die Feineinstellung vorzunehmen (habe ich übrigens in der Draufsicht vergessen).

Wichtig noch die Summe der Querschnitte der Dampfwege sollten vom Ventilsitz an immer größer werden, da der Dampfstrom durch die Umlenkung ungüstigerweise gehemmt wird, zumindestens habe ich diesen Ansatz gewählt.

Die Typischen Aufbauden der Ackermänner mit den Anlüffthebel sowie der Einstellspindel sind aus konstruktiven Gründen vorerst entfallen, man wird es mir, denk ich, nachsehen.

Soweit zur Theorie mal schauen ob die Sache in der Praxis auch Funktioniert.

Re: Baubericht Dampflok 03 001, Rostfeuerung, M1:16

Hallo Steffel,

ich verfolge als Gast Deinen Baubericht mit offen stehender Kinnlade und bin absolut begeistert über das, was Du da auf die Beine stellst. Respekt!

Eine kleine Frage hätte ich beim Sicherheitsventil - genauer zur Spindel, Teil 5: Wäre vorne nicht eine leichte Abrundung (Balligkeit) günstiger als die gezeichnete Spitze? Ich hätte hier Bedenken, dass die Spitze mit der Zeit immer stumpfer wird oder diese einen Körnerpunkt auf dem Kolben Teil 4 hinterlässt. Beides würde jeweils zu einer Längenänderung der Anordnung führen, so dass sich die Einstellung ständig ändert und Du häufig nachstellen musst.

LG,

Wolfgang

PS.: Das ist jetzt mein erster Beitrag hier. Ich werde ich mich noch im Vorstellungsthread etwas mehr "outen".

ich verfolge als Gast Deinen Baubericht mit offen stehender Kinnlade und bin absolut begeistert über das, was Du da auf die Beine stellst. Respekt!

Eine kleine Frage hätte ich beim Sicherheitsventil - genauer zur Spindel, Teil 5: Wäre vorne nicht eine leichte Abrundung (Balligkeit) günstiger als die gezeichnete Spitze? Ich hätte hier Bedenken, dass die Spitze mit der Zeit immer stumpfer wird oder diese einen Körnerpunkt auf dem Kolben Teil 4 hinterlässt. Beides würde jeweils zu einer Längenänderung der Anordnung führen, so dass sich die Einstellung ständig ändert und Du häufig nachstellen musst.

LG,

Wolfgang

PS.: Das ist jetzt mein erster Beitrag hier. Ich werde ich mich noch im Vorstellungsthread etwas mehr "outen".

Know-How ist die Summe schlechter Erfahrungen