Ab 2008 wurde es dann professioneller; ich schaffte mir eine Drehmaschine an was zu mehr Fertigungsmöglichkeiten führte.

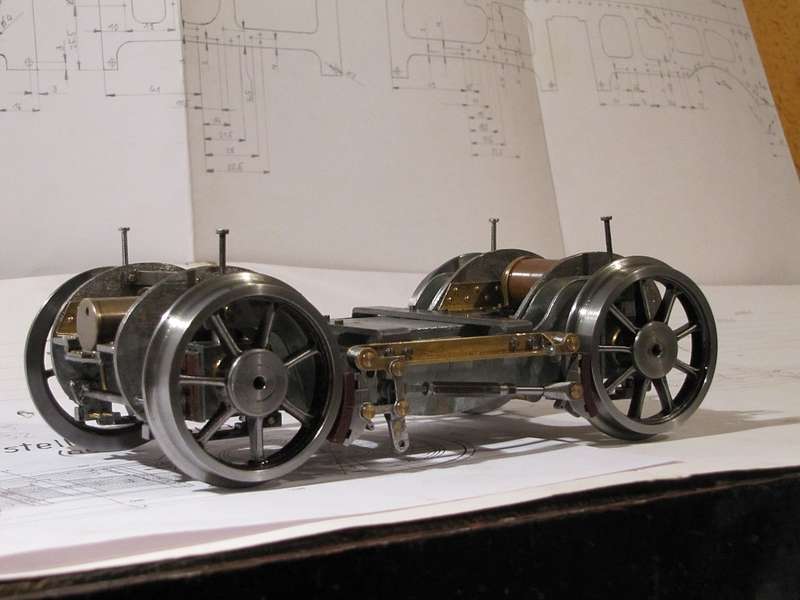

Ich begann wieder das Projekt 03 aufzugreifen. Ich begann diesmal nicht mit dem Rahmen, sondern mit dem vorderen Drehgestell.

Drehgestell_1 (Steffel)

Drehgestell_2

Drehgestell_2 (Steffel)

Drehgestell_3

Drehgestell_3 (Steffel)

Das Resultat konnte sich sehen lassen. Ich hatte die richtige Schraubengrößen gefunden und vorallem einen Zulieferer wo man es bezahlen konnte.

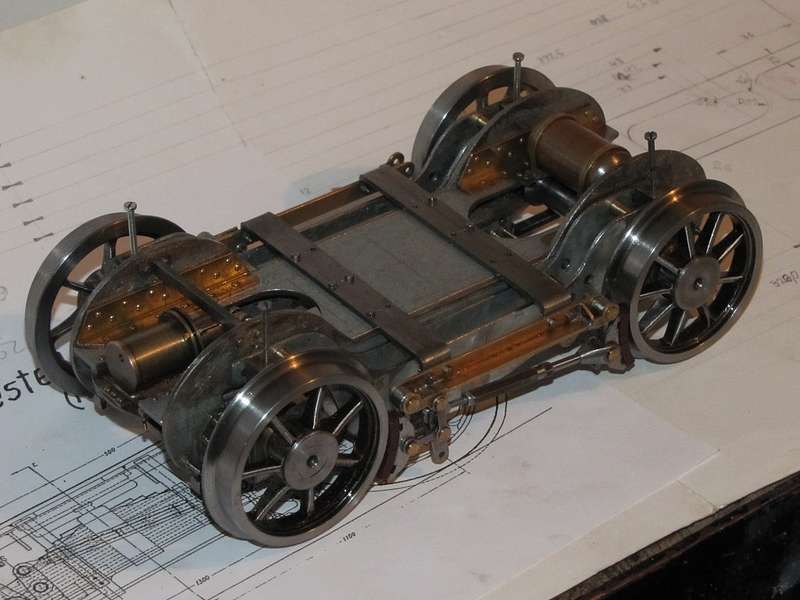

Die Drehmaschine ermöglichte ganz andere Konstruktionen welche funktional und viel näher am Vorbild lagen. Und ich hatte gelernt das Zeichnungen/Skizzen unabdingbar sind da man sonst den Überblick verliert.

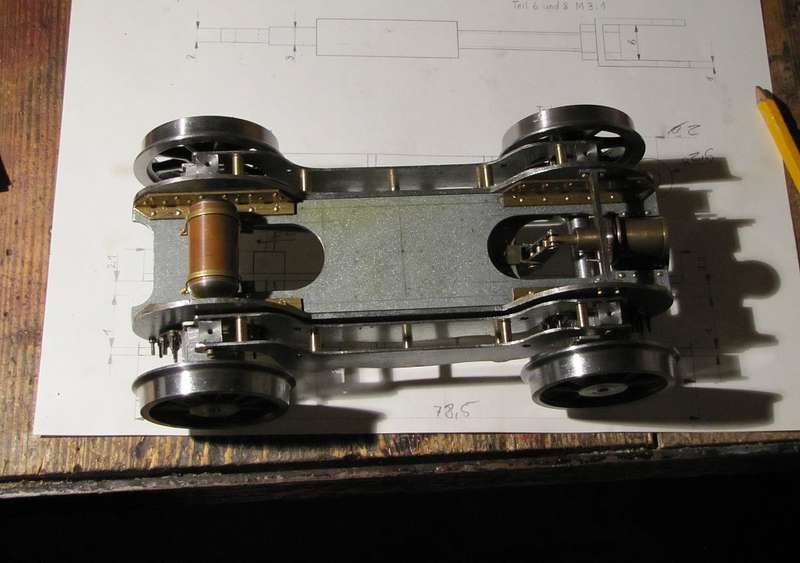

Die Bremse ist wie Original aufgebaut und voll funktionstüchtig. Der kleine Pneumatikzylinder besteht aus Messing und arbeitet einseitig (Bodenseite) beaufschlagt. Eine Feder auf der Stangenseite (innen gelegn) stellt den Zylinder wieder in die Ausgangslage zurück. Die Manschette, Da = 12mm, habe ich beim Hydraulikfachman ums Eck geholt. Wenn ich mich recht entsinne waren es ca. 6 €, (beim Planen bisschen auf die Rastermaße achten).

Die Gestänge sind, wie vieles später auch aus Stahl, die Bohrungen alle mit der Reibahle gerieben. Die Bolzen (D = 2mm) sind alle mit einer Querbohrung versehen d = 1mm und mittels Splint gesichert.

Die Gestänge selbst habe ich in einem CAD Programm gezeichnet, dann im Maßstab 1:1 ausgedruckt. Dabei schön die Mittelpunkte der Bohrungen als Kreis mit d = 0,05mm Zeichnen. Dann habe ich die Sachen ausgeschnitten und auf ein Blech geklebt, dadurch war der Anriss schon da. Die Bohrungen wurden angekörnt und gebohrt. Anschließend habe ich die Außenkontur mit der Feile ausgefeilt.

Heut behelfe ich mir bei Radien etwas anders; ich bohre die Löcher, dann drehe ich mir ein Rund mit Zapfen drann. Der Zapfen geht straff in die Bohrung und der größere Durchmesser entspricht in der Hälfte dem zu feilenden Radius. Das Werkstück wird mit der Hilfsvorrichtung gefügt und dann im Schraubstock gefeilt. Dabei kommen sehr gute Ergebnisse (auch zeitlich) gegenüber der Freihandvariante heraus.

Die Bremssohlen sind aus Pertinax gedreht, sprich ein Ring aus dem Segmente herausgetrennt wurden.

Die zu sehenden Räder sind auch aus der Zeit der Anfänge. Allerdings habe ich diese (wie auch alle anderen) außen glatt gedreht und mit einem Radreifen versehen welcher aufgeschrupft ist.

Die Federung ist ebenfalls voll funktional über die seitlichen Traversen. Als Federwerkstoff habe ich V2A verwendet und wie im Original als Plattfederverbund ausgeführt und aufgehangen. Die Lager sind ein geteilter Stahlkörper mit geteilten Messingbuchsen, alles mit Passung.

Die Lagerkörper laufen in Führungswinkeln, was mit der Federung einen guten Lauf verspricht, so hoff ich jedenfalls.

Das Drehgestellt wird wie im Original am Barenrahmen aufgehangen und der Barenrahem stützt sich dann über die Federpakete über die Traversen auf den Achsen ab (später noch zu sehen).

Das einzige was ich abweichend zum Original gemacht habe ist die Aufhängung des Drehzapfen. Dieser ist im Rauchkammerträger seitlich verschiebbar und nicht im Drehgestellrahmen.